Изобретение относится к области металлургии и может быть использовано в процессах литья металлов, в частности при разливке чугуна и стали в качестве футеровки литейной емкости, например в виде ковша или желоба.

Известны футеровки сталеразливочных ковшей (Великин Б.А. и др. Футеровка сталеразливочных ковшей. - М.: Металлургия, 1990, с.220; SU 1743687, 1989; RU 2025202, 1994; RU 2138366, 1998), которые содержат арматурный слой и рабочий слой.

Недостатком указанных известных футеровок сталеразливочных ковшей является отсутствие в их составе теплоизолирующего слоя, что приводит к повышенным потерям тепла теплопроводностью через футеровку и поэтому требует повышения верхнего предела температуры металла, что вызывает повышенный расход энергоносителей, ферросплавов и раскислителей. При этом возможное уменьшение потерь тепла теплопроводностью через футеровку за счет увеличения толщины арматурного слоя приводит к существенному снижению рабочего объема сталеразливочного ковша.

Известна футеровка стен и днища сталеразливочного ковша (RU 2095192, 1997), которая содержит теплоизоляционный слой из листового асбеста, арматурный слой стен и днища, выполненный из шамотного кирпича, рабочий слой стен, выполненный из периклазоуглеродистого кирпича, и рабочий слой днища, выполненный из периклазохромитового кирпича, причем гнездовой кирпич выполнен из муллитокорунда.

Недостатком указанной футеровки стен и днища сталеразливочного ковша является высокая стоимость периклазохромитовых огнеупоров, используемых в футеровке днища.

Наиболее близким по конструкции к предмету настоящего изобретения является футеровка литейной емкости (Кащеев И.Д. Свойства и применение огнеупоров: Справочное издание. - М.: Теплотехник, 2004, с.152), которая содержит теплоизоляционный слой, арматурный слой и огнеупорный слой, выполненный из огнеупорного заполнителя, содержащего оксид алюминия, и связующего.

К недостаткам футеровки литейной емкости, являющейся ближайшим аналогом, относится значительное время отверждения огнеупорного слоя при изготовлении футеровки.

Задачей настоящего изобретения является уменьшение времени отверждения огнеупорного слоя при изготовлении футеровки литейной емкости.

Поставленная задача решена, согласно настоящему изобретению, тем, что футеровка литейной емкости, содержащая, в соответствии с ближайшим аналогом, теплоизоляционный слой, арматурный слой и огнеупорный слой из огнеупорного заполнителя, содержащего оксид алюминия, и связующего, отличается от ближайшего аналога тем, что в качестве связующего использовано кремнезольное связующее в количестве 5-20% от массы огнеупорного заполнителя.

При этом теплоизоляционный слой выполнен из асбеста.

Арматурный слой выполнен из шамотного кирпича.

В качестве кремнезольного связующего использована смесь высокодисперсной двуокиси кремния с размером частиц 5-15 нм, гидроксида щелочного металла и воды при следующем содержании компонентов, масс.%:

В качестве гидроксида щелочного металла использован гидроксид лития, гидроксид калия или гидроксид натрия.

В качестве огнеупорного заполнителя использована смесь электрокорунда фракции 6-0 мм и глинозема фракции 0,06-0 мм, взятых в массовом соотношении (65-90):(35-10).

В качестве огнеупорного заполнителя использована смесь электрокорунда, глинозема и карбида кремния при следующем соотношении, масс.%:

Использование в огнеупорном слое футеровки литейной емкости в качестве связующего кремнезольного связующего в количестве 5-20% от массы огнеупорного заполнителя позволило снизить время отверждения огнеупорного слоя при изготовлении футеровки на 30-40%.

При этом необходимое содержание кремнезольного связующего в количестве 5-20% от массы огнеупорного заполнителя было определено автором настоящего изобретения опытным путем. В случае выхода за указанный диапазон процентного содержания кремнезольного связующего декларированный технический результат не достигается, поскольку, с одной стороны, при содержании кремнезольного связующего менее 5% от массы огнеупорного заполнителя механические свойства получаемого огнеупорного слоя оказываются недостаточными, что приводит к разрушению футеровки. С другой стороны, увеличение содержания кремнезольного связующего более 20% от массы огнеупорного заполнителя вызывает снижение рабочей температуры получаемого огнеупорного слоя.

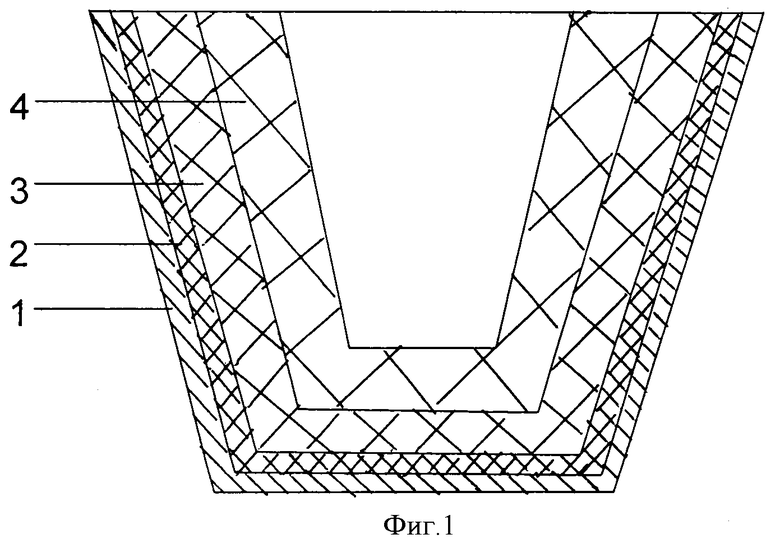

На чертеже представлен поперечный разрез литейной емкости в случае ее выполнения ее в виде разливочного желоба с футеровкой, выполненной согласно настоящему изобретению, где 1 - корпус, 2 - теплоизоляционный слой, 3 - арматурный слой и 4 - огнеупорный слой.

Литейная емкость в виде разливочного желоба содержит металлический корпус 1 и размещенную внутри его футеровку. Футеровка литейной емкости содержит теплоизоляционный слой 2, который выполнен из листового асбеста, имеет толщину 10-15 мм и уложен на дно и стенки корпуса 1, арматурный слой 3, имеющий толщину 150-400 мм и выполненный из шамотного кирпича, уложенного на теплоизоляционный слой 2, а также огнеупорный слой 4.

Огнеупорный слой 4 состоит из огнеупорного заполнителя, содержащего оксид алюминия, и кремнезольного связующего в количестве 5-20% от массы огнеупорного заполнителя. В качестве огнеупорного заполнителя для огнеупорного слоя 4 использована смесь электрокорунда фракции 6-0 мм и глинозема фракции 0,06-0 мм, взятых в массовом соотношении (65-90):(35-10), или смесь электрокорунда, глинозема и карбида кремния при следующем соотношении, масс.%: электрокорунд фракции 6-0 мм - 55-75, глинозем фракции 0,06-0 мм - 10-30 и карбид кремния фракции 1,3-0,1 мм - 10-35. В последнем случае при использовании в составе огнеупорного заполнителя карбида кремния получаемый огнеупорный слой 4 обладает повышенными термической стойкостью, шлако- и металлоустойчивостью.

В качестве кремнезольного связующего огнеупорного слоя 4 использована смесь высокодисперсной двуокиси кремния с размером частиц 5-15 нм, гидроксида щелочного металла, используемого в качестве стабилизатора, и воды при следующем содержании компонентов, масс.%: двуокись кремния - 15-50, гидроксид щелочного металла - 2-10 и вода - остальное. При этом в качестве гидроксида щелочного металла использован гидроксид лития, гидроксид калия или гидроксид натрия.

Футеровку литейной емкости изготавливают следующим образом.

Для получения теплоизоляционного слоя 2 укладывают листы асбеста на дно и стенки корпуса 1. Далее изготавливают арматурный слой 3 посредством укладки шамотных кирпичей на теплоизоляционный слой 2. Для получения огнеупорного слоя 4 сухую смесь огнеупорного заполнителя высыпают в смеситель и перемешивают в течение 2-3 минут, затем добавляют кремнезольное связующее в количестве 5-20% от массы огнеупорного заполнителя и перемешивают в течение 3-5 минут. Готовую массу выгружают в литейную емкость, в которой предварительно установлен металлический шаблон, и с помощью погружных вибраторов формуют в течение 2-3 минут. Далее осуществляют выдержку до отверждения получаемого огнеупорного слоя 4 в течение 20-30 часов. После отверждения снимают металлический шаблон и сушат получаемый огнеупорный слой 4 с помощью газовых горелок в течение 5-7 часов при температуре 100-200°C. После сушки огнеупорного слоя 4 литейная емкость готова к работе.

Таким образом, настоящее изобретение обеспечивает уменьшение времени отверждения огнеупорного слоя при изготовлении футеровки литейной емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ В ВИДЕ ПЛАВИЛЬНОГО ИЛИ РАЗЛИВОЧНОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2020 |

|

RU2744635C1 |

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2292321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ АДДИТИВНОЙ ФУТЕРОВКИ | 2020 |

|

RU2755325C1 |

| ФУТЕРОВКА ЕМКОСТИ ДЛЯ ТРАНСПОРТИРОВКИ И РАЗЛИВКИ ЖИДКОГО АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1998 |

|

RU2139773C1 |

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНЫХ ФУТЕРОВОК КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ ЛИТЕЙНЫХ ДВОРОВ ДОМЕННЫХ ПЕЧЕЙ | 1998 |

|

RU2135428C1 |

| СПОСОБ ПРЕССОВАНИЯ ОКСИДОУГЛЕРОДИСТЫХ ИЗДЕЛИЙ И СООТВЕТСТВУЮЩАЯ УКЛАДКА ИЗДЕЛИЙ ПРИ ФУТЕРОВКЕ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 2020 |

|

RU2758076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

Изобретение относится к области металлургии. Футеровка содержит теплоизоляционный слой, арматурный слой и огнеупорный слой. Огнеупорный слой выполнен из огнеупорного заполнителя, содержащего оксид алюминия, и кремнезольного связующего в количестве 5-20% от массы огнеупорного заполнителя. Обеспечивается уменьшение времени отверждения огнеупорного слоя. 6 з.п. ф-лы, 1 ил.

1. Футеровка литейной емкости, содержащая теплоизоляционный слой, арматурный слой и огнеупорный слой из огнеупорного заполнителя, содержащего оксид алюминия, и связующего, отличающаяся тем, что в качестве связующего использовано кремнезольное связующее в количестве 5-20% от массы огнеупорного заполнителя.

2. Футеровка по п.1, отличающаяся тем, что теплоизоляционный слой выполнен из асбеста.

3. Футеровка по п.1, отличающаяся тем, что арматурный слой выполнен из шамотного кирпича.

4. Футеровка по п.1, отличающаяся тем, что в качестве кремнезольного связующего использована смесь высокодисперсной двуокиси кремния с размером частиц 5-15 нм, гидроксида щелочного металла и воды при следующем содержании компонентов, мас.%:

5. Футеровка по п.1 или п.4, отличающаяся тем, что в качестве гидроксида щелочного металла использован гидроксид лития, гидроксид калия или гидроксид натрия.

6. Футеровка по п.1, отличающаяся тем, что в качестве огнеупорного заполнителя использована смесь электрокорунда фракции 6-0 мм и глинозема фракции 0,06-0 мм, взятых в массовом соотношении (65-90):(35-10).

7. Футеровка по п.1, отличающаяся тем, что в качестве огнеупорного заполнителя использована смесь электрокорунда, глинозема и карбида кремния, при следующем соотношении, мас.%:

| КАЩЕЕВ И.Д | |||

| Свойства и применение огнеупоров, справочное издание | |||

| - М.: Теплотехник, 2004, с.152 | |||

| Питатель для аппаратов, работающих под давлением | 1949 |

|

SU87651A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Штамм гриба Fusarium equiseti ВКПМ F-1455 для получения биопрепарата, восстанавливающего почву для сельскохозяйственных растений, биопрепарат и способ его получения | 2019 |

|

RU2732915C1 |

Авторы

Даты

2013-08-20—Публикация

2011-03-04—Подача