Изобретение относится к нефтехимической промышленности, в частности к способам получения полибутадиенов.

Известен способ получения полибутадиена полимеризацией бутадиена-1,3 в качестве мономера в среде ароматического (толуол, бензол и т.п.) или алифатического (гексан, бутилены и т.п.) растворителей в присутствии катализатора Циглера-Натта на основе смешанного галогенида титана и триизобутилалюминия [1]

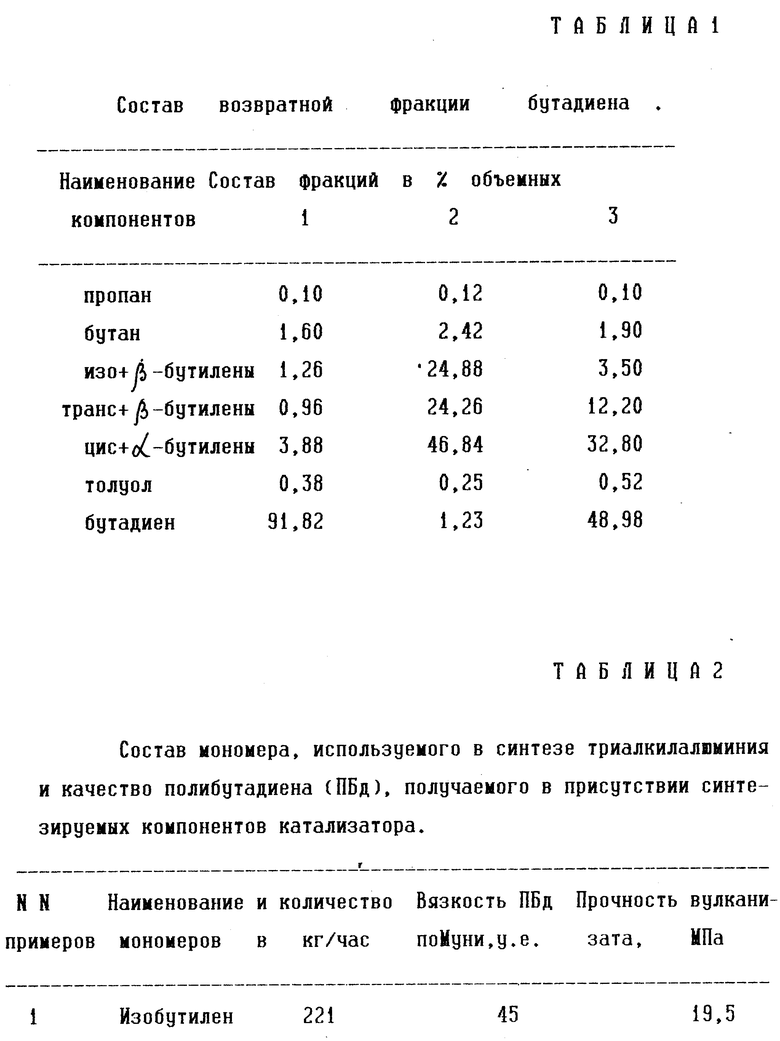

Недостатком этого способа является то, что непрореагировавшие продукты (смесь толуола, бутадиена и бутиленов), отделяемые на стадии дегазации каучука, направляют на разделение. Возвратная фракция бутадиена (состав в табл. 1) подвергается специальной очистке от бутиленов методом хемосорбции, сушке и возвращается в процесс полимеризации. Выделенная на стадии хемосорбции фракция бутиленов направляется на сжигание, т.к. расходы по ее сбору, конденсации, перекачке и транспортировке в железнодорожных цистернах к потребителю весьма высоки.

Еще одним недостатком прототипа является использование триизобутилалюминия (ТИБА) в качестве компонента каталитической системы, поскольку основной сырьевой компонент для его получения изобутилен имеет весьма высокую цену. Кроме того, ТИБА является пожароопасным продуктом. Поэтому замена хотя бы части изобутильных групп в нем на алкильные группы с большей молекулярной массой позволит снизить вероятность его самовозгорания [2]

Целью изобретения является использование возвратной фракции бутадиена при синтезе триалкила алюминия. Кроме того, целью изобретения является частичная замена дорогостоящего изобутилена в процессе синтеза триалкила алюминия на другие доступные и дешевые α олефины ( a бутилен, гексен-1 и т. д. до C30-ен) или диены (бутадиен, изопрен и т.д.). Комплексное решение этих проблем позволит значительно снизить себестоимости полибутадиена.

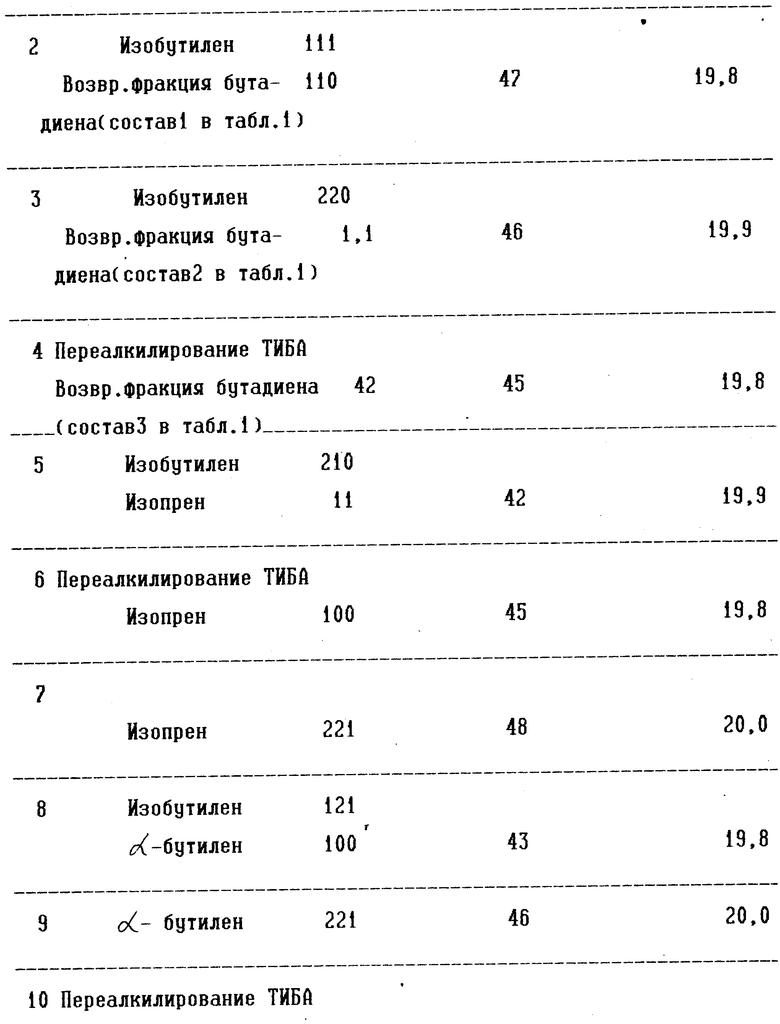

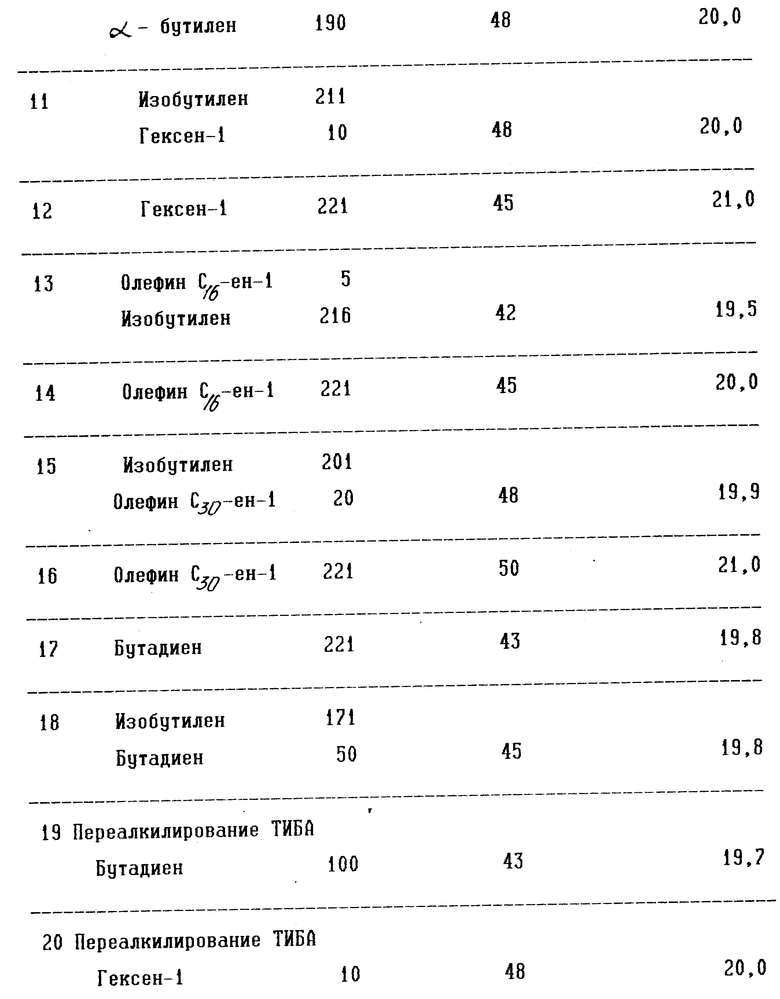

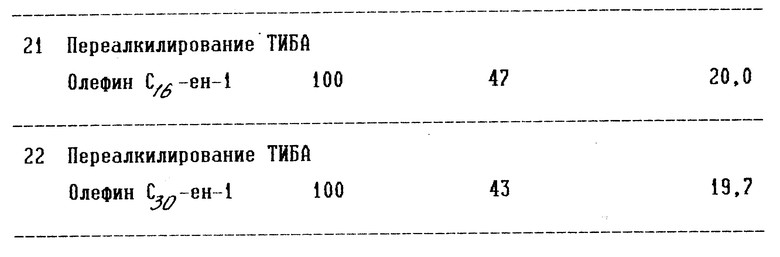

Для реализации цели изобретения предлагается направлять возвратную фракцию бутадиена (состав в табл. 1) или любой из перечисленных выше мономеров отдельно или в смеси с изобутиленом (состав в табл. 2) в первый реактор прямого синтеза триалкила алюминия.

Можно также направлять возвратную фракцию бутадиена или любой другой указанный выше мономер на стадию переалкилирования готового триизобутилалюминия в четвертый или отдельный реактор. Выделяющийся при переалкилирования изобутилен необходимо улавливать и возвращать снова на синтез в первый реактор.

Получаемый этим способом смешанный триалкил алюминия не уступает по каталитической активности триизобутилалюминия в процессе получения полибутадиена. Это иллюстрируется примерами и табл.2 в сопоставлении с прототипом. Кроме того, чем выше молекулярная масса олефинов, тем менее опасен в обращении триалкил алюминия, синтезируемый на их основе.

Пример 1 (по прототипу). Полимеризацию бутадиена-1,3 проводят на четырех батареях, каждая из которых включает по пять реакторов. Объем каждого реактора по 16 м3. Подача бутадиена составляет 12000 кг/ч, толуола 108000 кг/ч. триизобутилалюминия 0,85 моль/100 кг бутадиена (19,28 кг/ч), смешанного галогенида титана 0,28 моль/100 кг бутадиена (14,4 кг/ч).

Синтез триалкила алюминия (триизобутиалюминий) осуществляется непрерывным способом в каскаде из четырех реакторов следующим образом: приготовленная суспензия алюминия (18 мас. алюминия в толуоле) в количестве 150 л/ч поступает в первый реактор каскада. В этот же реактор непрерывно подается 316 л/ч (221 кг/ч) изобутилена, подогретого до 110oC. Синтез триизобутилалюминия проводят при давлении водорода 4,0 6,5 МПа и температуре 155oC. На выходе из четвертого реактора смесь имеет, например, такой состав,мас%триизобутиалюминий 40, толуол 58, диизобутилалюминийгидрид 1, оксисоединения алюминия 0,5, шлам, состоящий из непрореагировавшего алюминия 0,5.

После разбавления концентрированного раствора триизобутилалюминия толуолом до концентрации 5 мас. его направляют в первый реактор полимеризации бутадиена 1,3 в количестве, указанном выше.

На выходе из пятого реактора полимеризации конверсия бутадиена достигает 95 98 мас. После пятого реактора полимеризат поступает на стадию стопперирования, дегазации и сушки каучука. Готовый каучук характеризуется вязкостью по Муни от 40 до 50 у.е. содержанием цис-1,4-звеньев 90 92% Прочность на разрыв для вулканизатов на его основе лежит в интервале 19,0 - 20,0 МПа.

Продукты дегазации (толуол, бутадиен, бутилены) в количестве 108600 кг/ч улавливаются, поступают на ректификацию. Фракция возвратного бутадиена, содержащая бутилены, подвергается очистке от последних методом хемосорбции.

Очищенный бутадиен поступает в смеси с исходным на полимеризацию. Бутилены в количестве 75 100 кг/ч отправляют на сжигание.

Пример 2. Отличается от примера 1 тем, что процесс полимеризации бутадиена ведут в присутствии смешанного галогенида титана и смешанного триалкила алюминия, который получают следующим образом: фракцию возвратного бутадиена (состав 1 в табл. 1) в количестве 110 кг/ч, содержащую 5,5 кг/ч бутиленов, смешивают со 111 кг/ч изобутилена и подают в первый реактор синтеза триалкила алюминия.

После четвертого реактора полученный смешанный триалкил алюминия поступает на разбавление толуолом до концентрации 4 5 мас. и используется в процессе полимеризации бутадиена в качестве компонента каталитической системы.

Дозировки компонентов каталитической системы при полимеризации бутадиена не отличаются от примера 1. Выход полибутадиена достигает 98 мас. Полибутадиен по свойствам не отличается от выпускаемого по прототипу (табл.2).

Пример 3. Отличается от примера 2 тем, что процесс полимеризации бутадиена ведут в присутствии смешанного галогенида титана и триалкила алюминия, полученного следующим образом: 221 кг/ч фракции возвратного бутадиена (состав 2 в табл.1), содержащей 190 кг/ч бутиленов, подают в первый реактор синтеза триалкила алюминия вместо изобутилена. После четвертого реактора смешанный триалкил алюминия разбавляется толуолом и используется в качестве компонента каталитической системы в полимеризации бутадиена. Дозировки катализатора не отличаются от примера 1, выход полибутадиена достигает 95 мас. Полибутадиен по свойствам соответствует выпускаемому по прототипу.

Пример 4. Отличается от примера 2 тем, что возвратную фракцию бутадиена (состав 3 в табл.) в количестве 42 кг/ч направляют на стадию переалкилирования в четвертый реактор синтеза триалкила алюминия. Полученный смешанный триалкил алюминия разбавляют до концентрации 4 5% толуолом и используют в процессе получения полибутадиена. Дозировки катализатора не отличаются от примера 1, выход полибутадиена составляет 98 мас. Полибутадиен по свойствам соответствует выпускаемому по прототипу.

Пример 5. Отличается от примера 1 тем, что в процессе синтеза смешанного триалкила алюминия используют изопрен в количестве 11 кг/ч, который смешивают с 210 кг/ч изобутилена перед подачей в первый реактор синтеза. Полученный смешанный триалкил алюминия разбавляют до концентрации 4 5 мас. и применяют в качестве компонента катализатора в процессе получения полибутадиена. Дозировку катализатора снижают на 2 мас. получают выход полибутадиена 98 мас. и вязкость по Муни 42 у.е. Полибутадиен по свойствам соответствует выпускаемому по прототипу.

Пример 6. Отличается от примера 5 тем, что изопрен в количестве 100 кг/ч вводится в четвертый реактор синтеза ТИБА для переалкилирования. Получаемое алюминийорганическое соединение используют после разбавления в процессе получения полибутадиена. Полибутадиен соответствует получаемому по прототипу.

Пример 7. Отличается от примера 1 тем, что вместо изобутилена для синтеза триалкила алюминия в первый реактор подают 221 кг/ч изопрена. Получаемое алюминийорганическое соединение используют после разбавления в процессе синтеза цис-полибутадиена. Дозировку катализаторов снижают на 10% Выход полибудиена составляет 98 мас. Вязкость по Муни 48 у.е. прочность на разрыв -19,8 МПа.

Пример 8. Отличается от примера 5 тем, что вместо бутадиена в синтезе смешанного триалкила алюминия используют a бутилен в количестве 100 кг/ч, который смешивают перед первым реактором со 121 кг/ч изобутилена. Полученный, разбавленный толуолом продукт применяют в качестве компонента катализатора в процессе получения полибутадиена. Полибутадиен соответствует получаемому по прототипу.

Пример 9. Отличается от примера 8 тем, что для синтеза алюмоорганического соединения используют только a бутилен, который подают в количестве 221 кг/ч в первый реактор синтеза. Полученный и разбавленный толуолом продукт применяют в полимеризации бутадиена. Получают цис-полибутадиен удовлетворительного качества.

Пример 10. Отличается от примера 9 тем, что a -бутилен в количестве 190 кг/ч вводится в четвертый реактор синтеза ТИБА для переалкилирования. Полибутадиен, получаемый в присутствии такого триалкила алюминия, соответствует получаемому по прототипу.

Пример 11. Отличается от примера 8 тем, что вместо a бутилена используют гексен-1 в количестве 10 кг/ч, который смешивают с 211 кг/ч изобутилена перед первым реактором синтеза триалкила алюминия. Полученный и разбавленный толуолом продукт применяют в качестве компонента катализатора в процессе получения полибутадиена. Полибутадиен соответствует получаемому по прототипу.

Пример 12. Отличается от примера 9 тем, что вместо a -бутилена используют гексен-1 в количестве 221 кг/ч. Полибутадиен, полученный в присутствии тригексилалюминия, соответствует по качеству получаемому по прототипу.

Пример 13. Отличается от примера 8 тем, что для синтеза триалкила алюминия смешивают олефин C16-ен-1 в количестве 5 кг/ч с 216 кг/ч изобутилена. После четвертого реактора смешанный триалкил алюминия разбавляют до концентрации 4-5 мас. и используют в процессе получения полибутадиена.

Полибутадиен соответствует получаемому по прототипу.

Пример 14. Отличается от примера 12 тем, что для синтеза триалкила алюминия используют только олефин C16-ен-1 в количестве 221 кг/ч. Готовый продукт (C16H33)3Al используют в процессе синтеза полибутадиена без предварительного разбавления. Полибутадиен соответствует получаемому по прототипу.

Пример 15. Отличается от примера 12 тем, что для синтеза триалкила алюминия смешивают 20%-ный толуольный раствор олефина C30-ен-1 в количестве 100 кг/ч с 201 кг/ч изобутилена. Готовый смешанный триалкил алюминия используют в процессе синтеза полибутадиена без предварительного разбавления. Полибутадиен соответствует получаемому по прототипу.

Пример 16. Отличается от примера 14 тем, что для синтеза триалкила алюминия используют только олефин C30-ен-1 в виде 20%-го толуольного раствора в количестве 1105 кг/ч. При этом концентрацию исходной суспензии алюминия увеличивают до 70 мас. чтобы сбалансировать количество растворителя. Получаемый триалкилалюминия (C30H61)3Al используют без предварительного разбавления в процессе синтеза полибутадиена. Полибутадиен соответствует получаемому по прототипу.

Пример 17. Отличается от примера 16 тем, что для синтеза триалкила алюминия используют только бутадиен в количестве 221 кг/ч. Получаемое алюминийорганическое соединение используют после разбавления в процессе получения цис-полибутадиена. Полибутадиен соответствует получаемому по прототипу.

Пример 18. Отличается от примера 5 тем, что вместо изопрена в синтезе смешанного триалкила алюминия используют бутадиен в количестве 50 кг/ч, который смешивают со 171 кг/ч изобутилена и подают в первый реактор синтеза. Полученный продукт разбавляют до концентрации 4-5 мас. и применяют в качестве компонента катализатора в процессе получения полибутадиена. Полибутадиен соответствует выпускаемому по прототипу.

Пример 19. Отличается от примера 17 тем, что 100 кг/ч бутадиена вводится в четвертый реактор синтеза ТИБА для переалкилирования. Получаемое алюминийорганическое соединение используют в процессе синтеза полибутадиена. Полибутадиен соответствует получаемому по прототип.

Пример 20. Отличается от примера 11 тем, что гексен-1 в количестве 10 кг/ч вводится в четвертый реактор синтеза ТИБА для переалкилирования. Полученное алюминийорганическое соединение используют после разбавления в процессе получения полибутадиена. Полибутадиен соответствует получаемому по прототипу.

Пример 21. Отличается от примера 12 тем, что олефин C16-ен-1 в количестве 100 кг/ч вводится в четвертый реактор синтеза ТИБА для переалкилирования. Получаемое алюминийорганическое соединение используют после разбавления в процессе получения полибутадиена. Полибутадиен соответствует получаемому по прототипу.

Пример 22. Отличается от примера 14 тем, что 20%-ный раствор олефина C30-ен-1 в количестве 100кг/ч вводится в четвертый реактор синтеза ТИБА для переалкилирования. Получаемое алюминийорганическое соединение используют после разбавления в процессе получения полибутадиена. Полибутадиен соответствует полученному по прототипу.

Таким образом, предлагаемый способ получения полибутадиена позволяет снизить себестоимость каучука за счет частичной или полной замены дорогостоящего изобутилена в синтезе триалкила алюминия на возвратную фракцию бутадиена или на другие доступные и дешевые олефины. Использование высших олефинов в синтезе триалкила алюминия делает этот продукт менее опасным и позволяет использовать его без предварительного растворения.

Список литературы:

1.Технологический регламент производства бутадиеновых каучуков.Индекс ТР 2-03-037-91.

2. Н.Н.Корнеев, А.Ф.Попов, Б.А.Кренцель. Комплексные металлоорганические катализаторы. Л. Химия,1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 1997 |

|

RU2196781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1996 |

|

RU2124527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ЦИС-ПОЛИБУТАДИЕНА | 1994 |

|

RU2085558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-ПОЛИБУТАДИЕНА | 1993 |

|

RU2028309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2096422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА И ЦИС-1,4-СОПОЛИМЕРА БУТАДИЕНА И ИЗОПРЕНА | 1997 |

|

RU2127280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2109759C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1994 |

|

RU2091399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2087489C1 |

Изобретение относится к нефтехимической промышленности, в частности к способам получения полибутадиенов. Известен способ получения полибутадиена полимеризацией бутадиена-1,3 в качестве мономера в среде ароматического (толуол, бензол и т.п.) или алифатического (гексан, бутилены и т.п.) растворителей в присутствии катализатора Циглера-Натта на основе смешанного галогенида титана и триизобутилалюминия. Недостатком известной технологии является использование триизобутилалюминия (ТИБА) в качестве компонента каталитической системы, поскольку основной сырьевой компонент для его получения - изобутилен - имеет весьма высокую цену. Кроме того, ТИБА является пожароопасным продуктом. Предлагаемый способ получения полибутадиена позволяет снизить себестоимость каучука за счет частичной или полной замены дорогостоящего изобутилена в синтезе триалкила алюминия на возвратную фракцию бутадиена или на другие доступные и дешевые α - олефины ( α - бутилен, гексен-1 и т. д. до C30-ен) или диены (бутадиен, изопрен и т.д.). Получаемый этим способом смешанный триалкил алюминия не уступает по каталитической активности триизобутилалюминию в процессе получения полибутадиена, а пожароопасность его значительно снижается. 2 табл.

Способ получения полибутадиена полимеризацией бутадиена-1,3 в качестве мономера в среде ароматического или алифатического растворителя в присутствии катализатора Циглера-Натта на основе смешанных галогенидов титана и триалкила алюминия в батарее полимеризаторов с последующим стопперированием, стабилизацией антиоксидантом, отмывкой, дегазацией, сушкой полученного каучука, переработкой возвратного растворителя и непрореагировавшего мономера, отличающийся тем, что в качестве триалкила алюминия используют или продукт прямого синтеза, полученный путем взаимодействия алюминия, водорода и возвратной фракции мономера или ее смеси с изобутиленом, или продукт полного или частичного переалкилирования триизобутилалюминия возвратной фракцией мономера, или продукт прямого алкилирования алюминия α-олефинами или их смеси с изобутиленом, или продукт полного или частичного переалкилирования триизобутилалюминия α-олефинами, или продукт прямого алкилирования алюминия диенами в присутствии водорода, или продукт полного или частичного переалкилирования триизобутилалюминия диенами.

| Технологический регламент производства бутадиеновых каучу- ков | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-11-10—Публикация

1996-07-16—Подача