Изобретение относится к технологии получения цис-1,4-полибутадиена под влиянием каталитических систем Циглера-Натта и может быть использовано в промышленности синтетического каучука, а получаемые полимеры в резинотехнической и шинной отраслях народного хозяйства.

Известны способы получения цис-1,4-полибутадиена под действием каталитических систем на основе соединений титана [1, 2, 3]

Наиболее близким по технической сущности к описываемому изобретению является способ [3] в соответствии с которым полимеризацию осуществляют в автоматическом растворителе с использованием в качестве катализатора смешанного галогенида титана и алюминийорганического соединения.

Недостатком прототипа является высокий расход дорогостоящего дииоддихлортитана, приводящий к высокой себестоимости каучука, а также то, что цис-1,4-полибутадиен, полученный в соответствии с указанным способом, содержит олигомеры бутадиена, имеющие неприятный запах. Кроме того, титановый каучук (СКД-1) характеризуется сравнительно низким содержанием цис-1,4-звеньев, что неприемлемо для отдельных зарубежных потребителей. В предложенном способе получения цис-1,4-полибутадиена полимеризацию бутадиена осуществляют в ароматическом растворителе под действием каталитической системы на основе смешанного галогенида титана и триизобутилалюминия. По окончании процесса полимеризации полимеризат заправляют антиоксидантом и смешивают с раствором цис-1,4-полибутадиена, полученного под действием катализатора на основе солей редкоземельных элементов (СКД-6).

Смешение производят таким образом, что соотношение титанового и редкоземельного цис-1,4-полибутадиенов составляет 1-100 мас.ч СКД-6 на 100 мас.ч. СКД-1.

Цис-1,4-полибутадиен, полученный в соответствии с предложенным способом, характеризуется пониженным содержанием олигомеров бутадиена и более высоким содержанием цис-1,4-звеньев по сравнению с прототипом. Кроме того, предложенный способ позволяет снизить расход дииоддихлортитана на производство цис-1,4-полибутадиена и в целом себестоимость каучука.

Сущность заявляемого способа и его преимущества по сравнению с прототипом (пример 1) раскрыты в примерах 2-7.

Пример 1 (прототип).

Полимеризацию бутадиена под влиянием каталитической системы на основе соединений титана осуществляют на батарее из шести полимеризаторов, куда подают 30 т/час шихты, представляющей собой 10%-ный (мас.) раствор бутадиена (3 т/час) в толуоле (27 т/час), 161, 5 л/час толуольного раствора дииоддихлортитана (ДДТ) (10,5 моль ДДТ/час) и 195 л/час толуольного раствора триизобутилалюминия (ТИБА) (41 моль ТИБА/час). Температура процесса 25-35oC. Количество ДДТ составляет 0,30-0,35 моль/100 кг мономера, соотношение компонентов катализатора ТИБА ДДТ 4 (мольн.). Конверсия мономера в шестом полимеризаторе 90-95% Обрыв процесса полимеризации осуществляют раствором антиоксиданта (0,5 мас. агидола-2), отмывку полимеризата частично-умягченной водой в соотношении 1:1.

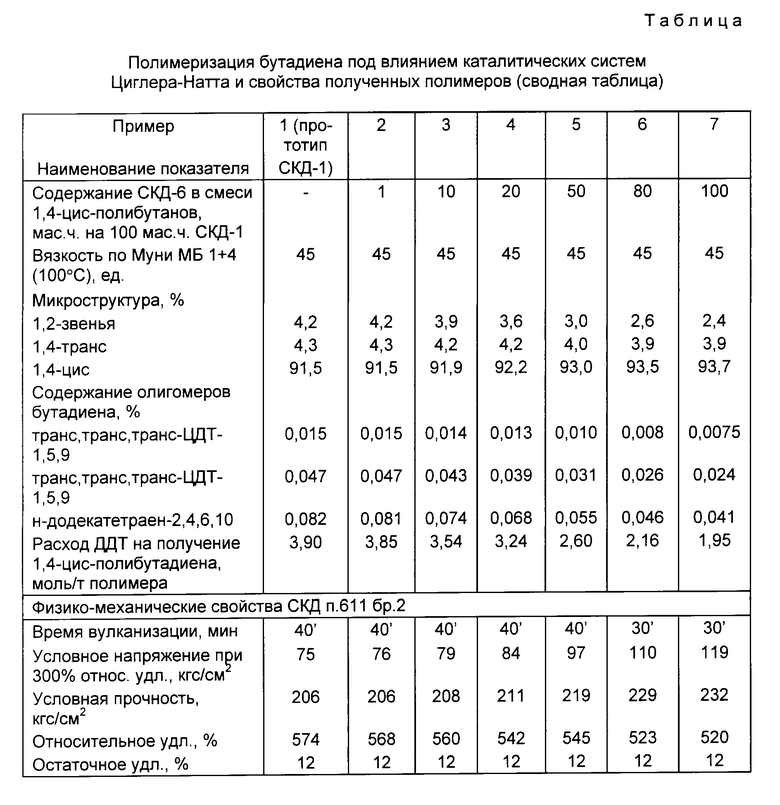

Цис-1,4-полибутадиен после выделения и сушки имеет следующие характеристики: вязкость по Муни 45 ед. микроструктура: 1,2-звенья 4,2% 1,4-транс 4,4% 1,4-цис 91,5% содержание олигомеров бутадиена: транс, транс, транс циклододекатриен 1,5,9 0,015% транс, транс, цис - циклододекатриен 1,5,9 0,047% н-додекатетраен -2,4,6,10 0,082% Расход ДДТ составляет 3,9 моль/т полимера.

Пример 2.

Полимеризация бутадиена под влиянием каталитической системы на основе смешанного галогенида титана так же, как в примере 1. В отличие от примера 1 полученный полимеризат титанового 1,4-цис-полибутадиена в количестве 30 т/час с содержанием полимера 9,9 мас. после стабилизации агидолом-2 поступает в аппарат-смеситель, куда одновременно подают 0,3 т/час толуольного раствора модификатора 1,4-цис-полибутадиена, полученного под влиянием лантаноидной каталитической системы (СКД-6), с содержанием полимера 9,0 мас. Отмывку полученного раствора полимеров осуществляют частично-умягченной водой в соотношении 1: 1. Полимер после выделения и сушки содержит 1 мас.ч. модификатора на 100 мас.ч. титанового цис-1,4-полибутадиена (СКД-1) и имеет следующие характеристики: вязкость по Муни 45 ед. микроструктура: 1,2 - 4,2% 1,4-транс 4,3% 1,4-цис 91,5% содержание олигомеров бутадиена: транс-транс-транс ЦДТ-1,5,9 0,015% транс-транс-цис- ЦДТ -1,5,9 0,047% н-додекатетраен 2,4,6,10 0,081% Расход ДДТ на 1 т полимера составляет 3,85 моль. Модификатор СКД-6 получают полимеризацией бутадиена в толуоле под действием каталитического комплекса на основе редкоземельных элементов (РЗЭ).

Для приготовления каталитического комплекса в аппарат емкостью 2 м3, снабженный мешалкой, загружают в атмосфере азота 60 л раствора неодимовой соли альфа-разветвленных монокарбоновых кислот ,

,

где n= 1-6 (16,2 моля), к которому последовательно прибавляют при работающей мешалке 28,7 л (40,5 моль хлора) толуольного раствора изобутилалюминийсесквихлорида (ИБАСХ), 16,2 л (162 моля) пиперилена и 1674 л (324 моль) толуольного раствора ТИБА. Содержимое аппарата перемешивают в течение 12 часов при температуре 25oC. Получают суспензию каталитического комплекса с концентрацией РЗЭ 0,0091 моль/л. Соотношение компонентов в комплексе РЗЭ ИБАСХ пиперилен ТИБА 1:2,5 (по хлору) 10:20 (мольн.).

Полимеризацию бутадиена осуществляют на батарее из шести полимеризаторов, куда подают 30 т/час шихты, представляющей собой 10%-ный (мас.) раствор бутадиена (3 т/час) в толуоле (27 т/час), и 407 л/час (3,7 моль РЗЭ/час) суспензии каталитического комплекса. Молярное соотношение бутадиен: РЗЭ 15000. Конверсия мономера в шестом полимеризаторе 90% Обрыв процесса полимеризации осуществляют раствором антиоксиданта (0,5 мас. агидола-2). Полученный полимеризат представляет собой раствор СКД-6 в толуоле с содержанием полимера 9,0 мас. 0,3 т/час которого поступает на смешение с раствором СКД-1, а оставшаяся часть (27,7 т/час) на отмывку частично-умягченной водой в соотношении 1: 1. Образец СКД-6, отобранный из потока, поступающего на смешение, после выделения и сушки имеет следующие характеристики: вязкость по Муни 45 ед. микроструктуры 1,2 0,7% 1,4-транс 3,5% 1,4-цис 95,8% СКД-6 не содержит олигомеров бутадиена.

Пример 3.

Получение цис-1,4-полибутадиена под влиянием каталитической системы на основе смешанного галогенида титана и получение цис-1,4-полибутадиена под влиянием лантаноидной каталитической системы так же, как в примере 2. В отличие от примера 2 на смешение с полимеризатором СКД-1 подают 3 т/час толуольного раствора СКД-6. Содержащие СКД-6 в смеси полимеров 10 мас. ч. на 100 мас. ч. СКД-1. Свойства полученного цис-1,4-полибутадиена: вязкость по Муни 45 ед. микроструктура: 1,2 3,9% 1,4-транс 4,2% 1,4-цис 91,9% содержание олигомеров бутадиена: транс, транс, транс ЦДТ 1,5,9 0,014% транс, транс, цис-ЦДТ 1,5,9 0,043% н-додекатетраен 2,4,6,10 0,074%

Расход ДДТ 3,54 моль/т полимера.

Пример 4.

В отличие от примера 2 на смешение с полимеризатом СКД-1 подают 6 т/час толуольного раствора СКД-6 с концентрацией полимера 9,0 мас. Содержание СКД-6 в смеси полимеров 20 мас. ч. на 100 мас. ч. СКД-1. Свойства полученного цис-1,4-полибутадиена: вязкость по Муни 45 ед. микроструктура: 1,2 3,6% 1,4-транс 4,2% 1,4-цис 92,2% содержание олигомеров бутадиена: транс, транс, транс ЦДТ 1,5,9 0,013% транс, транс, цис -ЦДТ 1,5,9 0,039% н-додекатетраен 2,4,6,10 0,068%

Расход ДДТ составляет 3,24 моль/т полимера.

Пример 5.

В отличие от примера 2 на смешение с полимеризатом СКД-1 подают 15 т/час толуольного раствора СКД-6 с концентрацией полимера 9,0 мас. Содержание СКД-6 в смеси полимеров 50 мас. ч. на 100 мас. ч. СКД-1. Свойства полученного цис-1,4-полибутадиена: вязкость по Муни 45 ед. микроструктура- 1,2 3,0% 1,4-транс 4,0% 1,4-цис 93,0% содержание олигомеров бутадиена: транс, транс, транс-ЦДТ-1,5,9 0,010% транс, транс, цис-ЦДТ-1,5,9 0,031% н-додекатетраен 2,4,6,10 0,055%

Расход ДДТ составляет 2,60 моль/т полимера.

Пример 6.

В отличие от примера 2 на смешение с полимеризатом СКД-1 подают 24 т/час толуольного раствора СКД-6 с концентрацией полимера 9,0 мас. Содержание СКД-6 в смеси полимеров 80 мас. ч на 100 мас. ч. СКД-1. Свойства полученного цис-1,4-полибутадиена: вязкость по Муни 45 ед. микроструктура: 1,2 2,6% 1,4-транс 3,9% 1,4-цис 93,5% содержание олигомеров бутадиена: транс, транс, транс ЦДТ 1,5,9 0,008% транс, транс, цис-ЦДТ 1,5,9 0,026% н-додекатетраен 2,4,6,10 0,046%

Расход ДДТ 2,16 моль/т полимера.

Пример 7.

В отличие от примера 2 на смешение с полимеризатом СКД-1 подают 30 т/час толуольного раствора СКД-6 с концентрацией полимера 9,0 мас. Содержание СКД -6 в смеси полимеров 100 мас. ч на 100 мас. ч. СКД-1. Свойства полученного цис-1,4-полибутадиена: вязкость по Муни 45 ед. микроструктура: 1,2- 2,4% 1,4-транс 3,9% 1,4-цис 93,7% содержание олигомеров бутадиена: транс, транс, транс ЦДТ 1,5,9 0,0075% транс, транс, цис-ЦДТ 1,5,9 0,024% н-додекатетраен 2,4,6,10 0,041%

Расход ДДТ составляет 1,95 моль/т полимера.

Результаты, представленные в таблице 1, свидетельствуют о том, что использование в качестве модификатора СКД-1 редкоземельного цис-1,4-полибутадиена в количестве 1-50 мас. ч. приводит к снижению содержания олигомеров бутадиена, улучшению микроструктуры, а также позволяет снизить расход дорогостоящего ДДТ на производство цис-1,4-полибутадиена и в целом себестоимость каучука.

Таким образом, предложенный в заявке способ дает возможность получать цис-1,4-полибутадиен с пониженным содержанием олигомеров бутадиена при меньшем расходе смешанного галогенида титана и с высоким содержанием цис-1,4-звеньев.

Источники информации

1. Монаков Ю.Б. Толстиков Г.А. Каталитическая полимеризация 1,3-диенов. М. Наука, 1990, с. 55-78.

2. Авторское свидетельство СССР N 539199, C 08 F 136/06 (аналог).

3. Каучук СКД-1, ГОСТ 14924-75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2119499C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 1997 |

|

RU2196781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2028308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2087489C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1994 |

|

RU2091399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 1995 |

|

RU2099359C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КАУЧУКА СМЕШАННОЙ СТРУКТУРЫ | 1995 |

|

RU2080330C1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1998 |

|

RU2154656C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2109753C1 |

Изобретение относится к области технологии высокомолекулярных соединений, а именно к способам получения стереорегулярных полидиенов под влиянием каталитических систем типа Циглера-Натта. Заявляемый споcоб может найти применение в нефтехимической промышленности. Предложен способ получения цис-1,4-полибутадиена полимеризацией бутадиена в ароматическом растворителе под влиянием каталитической системы на основе смешанного галогенида титана; по окончании процесса полимеризации полимеризат смешивают с раствором цис-1,4-полибутадиена, полученного под влиянием лантаноидных каталитических систем, таким образом, что соотношение полимеров составляет 1-10 мас. ч. редкоземельного цис-1,4-полибутадиена на 100 мас. ч. титанового цис-1,4-полибутадиена. Преимуществом способа является низкий расход дорогостоящего компонента титановой каталитической системы, низкое содержание олигомеров бутадиена и высокое содержание цис-1,4-звеньев в микроструктуре полибутадиена. 1 табл.

Способ получения цис-1,4-полибутадиена полимеризацией бутадиена в среде ароматического растворителя в присутствии каталитической системы Циглера-Натта на основе смешанного галогенида титана, отличающийся тем, что полимеризат смешивают с раствором цис-1,4-полибутадиена, полученного под влиянием каталитической системы на основе солей редкоземельных элементов, таким образом, что соотношение полимеров составляет 1 100 мас.ч. редкоземельного цис-1,4-полибутадиена на 100 мас.ч. титанового цис-1,4-полибутадиена.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Монаков Ю.Б., Толстиков Г.А | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Наука, 1990, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР, 1539199, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для остановки поршня при движении паровоза без пара | 1927 |

|

SU14924A1 |

Авторы

Даты

1997-11-20—Публикация

1996-02-14—Подача