Изобретение может быть использовано в нефтехимической промышленности при производстве каучука марки СКД-6.

Известен способ получения цис-1,4-полибутадиена полимеризацией бутадиена с использованием катализатора, состоящего из редкоземельного элемента группы лантана, органического соединения алюминия и/или основания Льюиса [1].

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения цис-1,4-полибутадиена непрерывной полимеризацией бутадиена в среде толуола в присутствии катализатора, состоящего из карбоксилатов редкоземельных элементов и алюминийорганических соединений [2-прототип].

Недостатком этого способа является достаточно высокий расход катализатора, неоднородность каучука и наличие в нем сверхвысокомолекулярных фракций, а также сравнительно высокая пластичность полимера.

Целью изобретения является снижение расхода катализатора, повышение качества продукта путем получения однородного полимера с узким молекулярно-массовым распределением с содержанием цис-1,4-звеньев до 98% и отсутствием гель-фракции, а также снижение пластичности полимера.

Указанный технический результата достигается тем, что в способе получения цис-1,4-полибутадиена непрерывной полимеризацией бутадиена в толуоле в присутствии катализатора, состоящего из карбоксилатов редкоземельных элементов и алюминийорганических соединений, полимеризационную смесь предварительно подают в многозонный трубчатый форреактор, снабженный диффузорами и конфузорами, при скорости турбулентного потока от 0,5 м/с до 10 м/с с последующей подачей смеси в полимеризатор.

Сущность изобретения заключается в следующем. Взаимодействие катализатора с шихтой осуществляют в условиях, при которых реакционный поток, проходя через последовательно расположенные диффузоры, разъединенные цилиндрическими участками и конфузорами, резко расширяется, что приводит к автогенерации турбулентного вихря.

Геометрию форреактора, а именно: отношения диаметра основания наименьшего сечения диффузорного участка к диаметру и длине цилиндрического участка, а также угол раскрытия диффузорного участка подбирают экспериментально для каждых конкретных условий, что способствует формированию недеформированного турбулентного вихря (т.е. турбулентного вихря, имеющего оптимальные в данных условиях интенсивность и напряженность), что приводит к резкому увеличению турбулентной энергии потока и коэффициента турбулентной диффузии. Это, в свою очередь, приводит к безградиентному распределению катализатора в объеме мономера вдоль радиуса форреактора и гарантированной стабилизации теплового поля реактора, что является основной проблемой процесса, так как реакция полимеризации бутадиена, являясь существенно быстрой, сопровождается интенсивным тепловыделением.

Напротив, неравномерность концентрированного поля катализатора в объеме реактора приводит к передозировке катализатора и интенсификации процессов образования плохо растворимых включений, снижающих качество целевого продукта.

Процесс полимеризации осуществляют в одном или нескольких последовательно соединенных полимеризаторов при температуре 0 - 60oC и давлении 0,15 - 0,7 МПа.

Пример 1. Каталитический комплекс для полимеризации готовят при 20oC путем смешения толуольного раствора неодимовой соли альфа-разветвленных монокарбоновых кислот

где 4 h = 1 - 6, толуольного раствора изобутилалюминийсесквихлорида (ИБАСХ), пиперилена и толуольного раствора триизобутилалюминия (ТИБА).

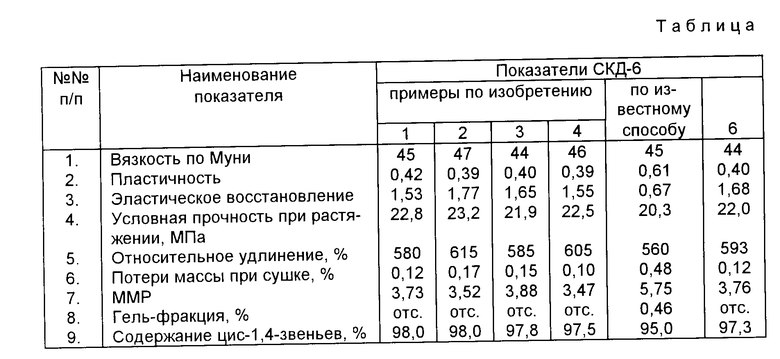

Получают суспензию каталитического комплекса с концентрацией редкоземельных элементов (РЗЭ) 0,0091 моль/л. Соотношение компонентов в каталитическом комплексе: РЗЭ : ИБАСХ = пиперилен : ТИБА (мольн.) = 1 : 2,5 (по хлору) : 10 : 20. Приготовленный таким образом катализатор подают в многозонный трубчатый предреактор для его взаимодействия с 15%-ным раствором бутадиена (4,5 т/ч) в толуоле (25,5 т/ч). Площадь сечения предреактора F1 = 0,01961 м2. Температура шихты на входе в турбулентный форреактор 4oC, на выходе 6oC. Скорость турбулентного потока 0,5 м/с. Затем шихту со скоростью 30 т/ч подают на непрерывную полимеризацию в полимеризатор объемом 16 м3 при температуре 6oC. Процесс ведут при перемешивании реакционной массы. Расход катализатора 610 л/ч. давление в первом полимеризаторе 0,5 МПа при колебаниях температуры 5 - 15oC, во втором - 0,4 МПа при 15 - 35oC, а в третьем - 0,2 МПа при 50oC. При этих условиях содержание полимера в полимеризаторе составляет 14,4%, что соответствует 98% конверсии мономера. Полученный полимер практически полностью растворяется в толуоле, содержит 98% цис-1,4-звеньев и не имеет нерастворимых частиц. Свойства полученного полибутадиена приведены в таблице.

Пример 2. Процесс осуществляют по примеру 1, но в отличие от примера 1 взаимодействие катализатора с 15%-ным раствором бутадиена (4,5 т/ч) в толуоле (25,5 т/ч) осуществляют в другом форреакторе с площадью сечения F2 = 0,00098 м2. Скорость турбулентного потока в форреакторе составляет 10 м/с, температура шихты на входе в турбулентный форреактор 30oC, на выходе 38oC. Расход катализатора равен 539 л/ч.

Пример 3. Процесс проводят по примеру 2, но в отличие от примера 2 в трубчатый предреактор подают 10%-ный раствор бутадиена (3 т/ч) в толуоле (27 т/ч) для взаимодействия с катализатором. Скорость турбулентного потока 10 м/с, температура шихты на входе в турбулентный реактор 24oC, на выходе 33oC. Расход катализатора 610 л/ч.

Пример 4. Процесс проводят по примеру 2, но в отличие от примера 2 в трубчатый предреактор подают 90%-ный раствор бутадиена (3 т/ч) в толуоле (0,3 т/ч) для взаимодействия с катализатором. Скорость турбулентного потока в форреакторе 1,1 м/с, температура шихты на входе в форреактор 40oC, на выходе 50oC. После этого реакционная смесь поступает на полимеризационную батарею, куда дополнительно подают 26,7 т/ч. толуола. Расход катализатора 572 л/ч. Содержание полимера в полимеризаторе при этих условиях составляет 9,8%, что соответствует 98% конверсии мономера.

Пример 5. Для приготовления каталитического комплекса в аппарат емкостью 2 м3, снабженный мешалкой, загружают в атмосфере азота 60 л (15,0 моль РЗЭ) толуольного раствора неодимовой соли альфа-разветвленных монокарбоновых кислот

где h = 1 - 6, к которому последовательно прибавляют при работающей мешалке 25,8 л (37,5 моль Cl) толуольного раствора ИБАСХ, 15,0 л (150 моль) пиперилена и 1548 л (300 моль) толуольного раствора ТИБА.

Содержимое аппарата перемешивают в течение 24 ч при температуре 20oC. Получают суспензию каталитического комплекса с концентрацией РЗЭ 0,0091 моль/л. Соотношение компонентов в каталитическом комплексе РЗЭ : ИБАСХ : пиперилен : ТИБА = 1 : 2,5 (по хлору) : 10 : 20 (мольн.). Полимеризацию бутадиена под влиянием полученного катализатора осуществляют непрерывным способом на батарее из 3 полимеризаторов объемом 16 м3, куда подают 30 т/ч шихты, представляющей собой 15%-ный (мас.) раствор бутадиена (4,5 т/ч) в толуоле (25,5 т/ч) и 763 л/ч суспензии каталитического комплекса. Температура шихты 6oC. Процесс ведут при перемешивании реакционной массы. Давление в первом полимеризаторе 0,5 МПа при колебаниях температуры 5 до 15oC, во втором - 0,4 МПа при температуре 15 - 35oC, а в третьем - 0,2 МПа при 50oC. При этих условиях содержание полимера в полимеризаторе составляет 13,5%, что соответствует 90% конверсии мономера. Свойства полученного полибутадиена приведены в таблице.

Пример 6. Процесс проводят по примеру 4, но в отличие от примера 4 в трубчатый предреактор подают 30%-ный раствор бутадиена (0,45 т/ч) в толуоле (1,05 т/ч) для взаимодействия с катализатором. Скорость турбулентного потока в форреакторе 0,5 м/с, температура шихты на входе в форреактор 36oC, на выходе 44oC. После этого реакционная смесь поступает на полимеризационную батарею, куда дополнительно подают 3 т/ч толуола. Расход катализатора 58 л/ч. Содержание полимера в полимеризаторе при этих условиях составляет 9,6%, что соответствует 96% конверсии мономера.

Таким образом, предложенный способ дает возможность получать цис-1,4-полибутадиен под влиянием редкоземельного катализатора с узким молекулярно-массовым распределением, пониженной пластичностью, содержанием цис-1,4-звеньев до 98% и отсутствием гель-фракции при пониженном расходе катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОНАПОЛНЕННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1994 |

|

RU2091399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 1995 |

|

RU2099359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2096422C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1995 |

|

RU2099357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2109753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2087489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2151777C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 1997 |

|

RU2196781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА И ЦИС-1,4-СОПОЛИМЕРА БУТАДИЕНА И ИЗОПРЕНА | 1997 |

|

RU2127280C1 |

Изобретение относится к технологии высокомолекулярных соединений, а именно к способам получения стереорегулярных полидиенов под влиянием каталитических систем типа Циглера-Натта. Заявляемый способ может найти применение в нефтехимической промышленности. Предложен способ получения дис-1,4-полибутадиена полимеризацией бутадиена в углеводородном растворителе под влиянием катализатора на основе редкоземельных элементов; полимеризационную смесь предварительно подают в многодонный трубчатый форреактор, снабженный диффузорами и конфузорами, при скорости турбулентного потока от 0,5 до 10 м/с с последующей подачей смеси в полимеризатор. Преимуществом способа является возможность получения цис-1,4-полибутадиена с узким молекулярно-массовым распределением, пониженной пластичностью и отсутствием гель-фракции при пониженном расходе катализатора. 1 табл.

Способ получения цис-1,4-полибутадиена непрерывной полимеризацией бутадиена в среде алифатического или ароматического растворителя в присутствии катализатора, состоящего из карбоксилатов редкоземельных элементов и алюминийорганических соединений, отличающийся тем, что реакционную смесь подают в многозонный турбулентный трубчатый форреактор, снабженный диффузорами и конфузорами, при скорости турбулентного потока 0,5 - 10,0 м/с с последующей подачей смеси в полимеризатор, причем управление температурным режимом и скоростью турбулентного потока в реакторе ведут путем изменения количества растворителя от 90 до 10% от общей реакционной массы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1539199, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| 0 |

|

SU403778A1 | |

Авторы

Даты

1998-04-27—Публикация

1996-03-01—Подача