Изобретения относятся к химии и металлургии, а именно к способу переработки глиноземсодержащего сырья и являющемуся его частью способу вскрытия такого сырья при его переработке для получения металлургического глинозема и сопутствующей продукции.

Способы переработки глиноземсодержащего (глиноземного) сырья, к которым относится первое изобретение предлагаемой группы, широко известны.

Так, известны щелочные способы (способ Байера и его модификации), используемые для переработки глиноземсодержащего сырья (Лайнер А.И., Еремин Н.И., Лайнер Ю.А., Певзнер И.З. Производство глинозема. М., Металлургия, 1978, 394 с. [1]; Троицкий И.А., Железнов В.А. Металлургия алюминия. - М., Металлургия, 1977, с. 42-116 [2]; патент РФ №2360865, опубл. 10.07.2009 [3]; патент РФ №2193525, опубл. 27.11.2002 [4]). Эти способы требуют применения высококачественного (т.е. низкокремнистого) бокситового сырья, которое становится все менее доступным в связи с тем, что горнорудные промышленные запасы таких бокситов всюду ограничены. Использование способа Байера и его аналогов для переработки низкокачественных бокситов, а также алюмосиликатного сырья, например, нефелина, нерационально по технологическим и экономическим соображениям. Причина заключается в том, что оксид кремния в таком технологическом процессе вступает в химическое взаимодействие со щелочью, и на его связывание теряется большое количество как щелочи, так и алюминия в связи с образованием смешанного соединения - гидроалюмосиликата натрия.

К щелочным способам примыкают способы, основанные на методе спекания сырья с известняком или с известняком и содой или щелочью с последующей промывкой спека водой или водным раствором соды: Матвеев В.А. Физико-химические и технологические основы повышения эффективности комплексной переработки нефелинсодержащего сырья кислотными методами. Дисс. док. техн. наук, Апатиты, 2009, 299 с. [5]. В настоящее время около 40% выпускаемого в России глинозема получают из Кольского нефелина и нефелиновых сиенитов месторождений Сибири по этому методу (см. [5], а также: Исаков Е.А. Пикалевское объединение "Глинозем" в новых условиях. Цветные металлы, 1997, №4, с. 8 [6]). Однако существенными ограничениями этих способов являются высокая энергоемкость и необходимость получения и переработки большого количества попутных натриево-кальциево-силикатных продуктов. В будущем, с учетом возрастающих цен на энергоносители экономическая эффективность метода спекания может существенно снизиться.

Альтернативой щелочным и спекательным способам переработки низкосортного бокситового, а также небокситового алюминиевого сырья (алюмосиликатов) являются кислотные способы, использование которых позволяет отделить кремнезем уже на первых стадиях процесса без ввода дополнительных реагентов на его связывание [1, 2, 5]. Кроме того, кислотные методы значительно менее энергоемки, чем спекательные.

Известны азотнокислотные способы переработки глиноземного сырья (см. [1, 5], а также: Вайтнер В.В. Исследование азотнокислотной переработки алюмосиликатов для получения оксида алюминия. Дисс. канд. техн. наук, Екатеринбург, 2004, 146 с. [7] и патенты РФ: №2202516, опубл. 20.04.2003 [8]; №2215690, опубл. 10.11.2003 [9]; №2372290, опубл. 10.11.2009 [10]; №2460691, опубл. 10.09.2012 [11]). Эти способы (в различных вариантах) включают обработку сырья горячей концентрированной азотной кислотой, фильтрацию полученной пульпы с промывкой осадка, дальнейшую переработку фильтрата с выделением промежуточных соединений алюминия и отделением их от соединений железа, а также, преимущественно, включают термический гидролиз указанных промежуточных соединений алюминия с регенерацией азотной кислоты и получением гидратированного или сухого оксида алюминия - глинозема. Все азотнокислотные способы характеризуются рядом общих недостатков, к числу которых относятся: плохая фильтруемость пульп, получаемых после разложения легко вскрываемого алюмосиликатного сырья, например, нефелиновых руд и концентратов (даже при использовании флокулянтов), что удорожает процесс и делает его более трудоемким; небольшая степень вскрытия при прямом разложении бокситового и каолинит-бемитового сырья, делающая необходимым их предварительный обжиг, что также удорожает процесс за счет увеличения его энергоемкости; недостаточная степень регенерации азотной кислоты и необходимость подвоза и расходования свежей кислоты в больших количествах; экологическая опасность производства, связанная с образованием оксидов азота и существенные экономические потери, связанные с их конверсией в азотную кислоту.

Известны солянокислотные способы (см. [7], а также: Шварцман Б.Х. Кислотные методы переработки глиноземсодержащего сырья. М.: Цветметинформация, 1964. 82 с. [12]; Пустильник Г.Л., Певзнер И.З. Кислотные способы переработки низкокачественного алюминийсодержащего сырья. М: Цветметинформация, 1978. 52 с. [13]). Эти способы включают предварительный обжиг сырья, выщелачивание, отделение кремнеземистого шлама фильтрацией, обезжелезивание с помощью различных вариантов, в том числе, с помощью выпарки раствора фильтрата с получением кристаллов "желтой соли" (AlCl3·6H2O с примесями железа), которую после охлаждения промывают соляной кислотой с получением "белой соли" (чистых кристаллов хлорида алюминия), которую, в свою очередь, прокаливают при температуре выше 1000°С с получением глинозема и регенерацией хлористого водорода в виде смеси с парами воды, возвращаемого после абсорбции в голову процесса в виде 30% соляной кислоты. В последние годы интерес к этим способам возобновился в связи с созданием эффективных установок по прокаливанию хлоридов и регенерации соляной кислоты (Herbert Weissenbaeck, Benedikt Nowak, Dieter Vogl, Horst Krenn. Development of Chloride Based Metal Extraction Techniques - Advancements and Setbacks, Proceedings of Nickel-Cobalt-Copper Conference of ALTA-2013, 29 May - 1 June, 2013 Perth, WA., Melbourne, Australia, p. 360 [14]). Однако получаемый по подобной технологии переработки глинозем требует дополнительной очистки от железа [13]. В последние годы компания "Орбит Алюмине" (Orbite Aluminae Inc., Канада) предложила способ, основанный на указанной технологии, но включающий дополнительные операции по очистке от железа методами экстракции (патент РФ №247,1010, опубл. 27.12.2012 [15]). Основные недостатки способов [7, 12-15] состоят в повышенных требованиях к коррозионной стойкости оборудования, а также в необходимости существенных энергозатрат на регенерацию кислоты в условиях, когда стоимость энергии растет быстрее, чем цены на металлургический глинозем [7].

Широко известны сернокислотные способы переработки глиноземсодержащего сырья (см. [1, 7, 12], а также: Лайнер Ю.А. Комплексная переработка алюминийсодержащего сырья кислотными способами. М.: Наука, 1982, 208 с. [16]; Запольский А.К., Сажин B.C., Захарова Н.Н. Кристаллизация основных сернокислых солей алюминия. Химия и технология глинозема. Новосибирск, Наука, 1971, с. 430-438 [17]; Запольский А.К., Сернокислотная переработка высококремнистого алюминиевого сырья. Киев, Наукова Думка, 1981, с. 198-200 [18]; Paweena Numluk and Aphiruk Chaisena. Sulfuric Acid and Ammonium Sulfate Leaching of Alumina from Lampang Clay // E-Journal of Chemistry. 2012. V 9, No. 3. p. 1364-1372, http://www.ejchem.net [19]). В соответствии с этими способами предварительно обожженную или сырую руду обрабатывают серной кислотой. Из сернокислых растворов после очистки от железа выделяют сульфатные соли алюминия: сульфат алюминия, алюминиевые квасцы или основные соли, из которых получают глинозем путем их прямого обжига или обжига (кальцинации) гидроксида алюминия после его предварительного выделения аммиаком [12]. Одним из основных преимуществ использования серной кислоты для переработки глиноземного сырья является возможность использования более дешевого оборудования в связи со значительным опытом по защите от коррозии, накопленным в сернокислотном производстве и других отраслях промышленности. В случае использования сернокислотного способа разложения с последующим отделением алюминия в виде алюмоаммонийных квасцов суспензию после разложения фильтруют, а в фильтрат добавляют сульфат аммония; при этом для предотвращения образования железо-аммонийных квасцов, сокристаллизующихся с промежуточным продуктом, остаточное железо восстанавливают до двухвалентного состояния с помощью бисульфита аммония ([12] и патент РФ №2337877, опубл. 10.11.2008 [20]), алюминиевой стружки (Сандлер Е.М., Лайнер Ю.А., Лайнер А.И., Чижиков Д.М. Обезжелезивание продуктов при сернокислотном способе переработки нефелинов. Цветная металлургия. Изв. вузов, 1962, №2, с. 30-33 [21]) или других восстановителей, например, сернистого газа (Funaki K. Sulfiiric acid process for obtaining pure aluminum oxide from its ores // Bull, of the Tokyo Inst, of Technology, 1980, No. 1 [22]). Так же, как и при использовании других кислотных способов, после выщелачивания с использованием сернокислотных методов возникают сложности разделения твердой и жидкой фаз. Кроме того, энергозатраты при высокотемпературной сушке (500°С) и прямом обжиге (1300°С) сульфатов алюминия и их производных не меньше, чем в случае использования солянокислотных методов, а получаемая при обжиге смесь газов SO2 и SO3 требует дополнительных капитальных и эксплуатационных затрат для регенерации (синтеза) серной кислоты и возврата ее в голову процесса для вскрытия глиноземного сырья.

Известен щелочно-кислотный способ по патенту РФ №2440296 (опубл. 20.01.2012 [23]). В этом способе кислотной обработке, преимущественно с использованием азотной кислоты, подвергается не исходное сырье, а красный шлам, полученный после обычного щелочного разложения сырья. Полученный раствор упаривают и осадок термически разлагают при температуре до 600°С с получением алюмината натрия (смеси оксидов натрия и алюминия). Способ определен его авторами как универсальный и устраняющий недостатки щелочного метода Байера, поскольку позволяет избежать потерь алюминия с гидроалюмосиликатами, остающимися в шламе. Это обосновывается в патенте [23] тем, что разложение гидроалюмосиликатов как таковое возможно с использованием слабой кислоты при обычной температуре. Однако наличие в данном способе стадии щелочной обработки в действительности сохраняет отмеченные выше недостатки способа Байера, проявляющиеся при переработке высококремнистого сырья, а дополнительное извлечение из шлама соединений алюминия не окупает требуемых для этого затрат. Это объясняется тем, что щелочной (после предшествующей обработки исходного сырья) шлам сначала должен быть нейтрализован с расходом большого количества кислоты (а это не отражено в характеристике способа [23]), прежде чем какое-то дополнительное количество слабой кислоты могло оказать ожидаемое действие на гидроалюмосиликаты. Указанное большое количество кислоты безвозвратно теряется, а упаривание получаемого слабого раствора и высокотемпературное термическое разложение осадка связаны с большими дополнительными энергозатратами. Кроме того, сильное увлажнение шлама, происходящее при обработке его слабой кислотой, приводит к необходимости его обратного высушивания.

Известны способы переработки глиноземсодержащего сырья с использованием солей или их растворов. Например, известен способ по патенту США №1,426,891 (опубл. 22.08.1922 [24]) переработки алюмосиликатов, в частности, глинистых материалов, кипячением в растворе кислого дифторида аммония (NH4F·HF) с получением осадков, содержащих гидроксид алюминия и фторид алюминия, которые отделяются, сушатся и разлагаются острым водяным паром при 300÷400°С с получением гидроксида алюминия и рециркуляцией фтористого водорода, а также с получением раствора, содержащего смешанные растворимые двойные фториды алюминия и аммония, которые также разлагаются длительным термическим гидролизом с получением гидроксида алюминия и рециркуляцией аммиака и части дифторида аммония в виде паров. Способ обладает рядом недостатков, включая то, что существенная часть исходного дифторида аммония расходуется безвозвратно, а также возникают серьезные требования к оборудованию, которое должно быть устойчиво в агрессивных парах фтористоводородной кислоты и дифторида аммония.

Известны также способы, в соответствии с которыми глиноземсодержащее сырье, главным образом, алюмосиликаты в виде глинистых материалов, прокаливают совместно с сульфатом аммония (авторское свидетельство СССР №42067, опубл. 31.03.1935 [25]; Ullmann В. Encyklopadie der technischen Chemie, Auflage, Urban & Schwarzenberg, Miinchen & Berlin. 1954, Bd. 3, 401-420 [26]; Grim R.E. Applied Clay Mineralogy, McGraw-Hill, New York, 1962, p. 335-345 [27]; G. Bayer, G. Kahr, and M. Mueller-Vonmoos. Reactions of ammonium sulphates with kaolinite and other silicate and oxide minerals, Clay Minerals, 1982, V. 17, p. 271-283 [28]). Прокаливание осуществляют при температурах порядка 300÷500°С с получением спека, содержащего смешанные сульфаты алюминия и аммония и сульфат алюминия, которые выщелачивают из этого спека водой с получением раствора алюмоаммонийных квасцов. Последние очищают от примесей железа и конвертируют в гидроксид алюминия осаждением аммиаком и ступенчатым осаждением фторидами и аммиаком. При этом аммиак находится в технологическом цикле, так как он образуется в голове процесса на стадии прокаливания. Недостатками указанного способа являются энергетические потери, связанные с прокаливанием всего объема глиноземсодержащего сырья с сульфатом аммония, а также необратимые потери сульфата аммония, связанные, в первую очередь, с разложением сульфата аммония при прокаливании с выходом диоксида серы. Кроме того, в процессе прокаливания образуются трудно фильтруемые комплексные соединения, а также составы, из которых трудно удаляются примеси железа.

Наиболее близким к предлагаемому способу является способ переработки глиноземсодержащего сырья, предложенный М. Бюхнером еще в начале 20-х годов прошлого столетия (патенты [29]: Великобритании №195, 998, опубл 12.04.1922; США №1,493,320, опубл. 06.05.1924; СССР №11489, опубл. 30.09.1929). Этот способ предусматривает осуществление кругового (замкнутого циклического) процесса, включающего стадии: предварительного термического разложения сульфата аммония на аммиак и бисульфат аммония, растворения последнего и обработки глиноземного сырья горячим раствором гидросульфата (бисульфата) аммония с примесью или без примеси сульфата аммония в автоклаве, фильтрации раствора алюмоаммонийных квасцов и осаждения из него гидроксида алюминия отщепленным ранее аммиаком, выделения сульфата аммония из маточного раствора с возвратом его в голову процесса. В отличие от способов [25-28], по указанному способу сырье непосредственно не вводится в процесс прокаливания, что позволяет осуществлять разложение чистого сульфата аммония при температуре ниже 300°С и снижает энергетические затраты. С другой стороны, обработка глиноземсодержащего сырья горячим раствором гидросульфата аммония не приводит к потере реагентов в виде диоксида серы. Наконец, этот способ позволяет получать легко фильтрующиеся и легко очищаемые от железа промежуточные соединения. Способ М. Бюхнера относится к т.н. именным способам в химической технологии, второе его название "Алотон" ("Aloton") (Encyclopedic Dictionary of Named Processes in Chemical Technology / Ed. Alan E. Comyns Boca Raton: CRC Press LLC, 2000, 2-nd Ed., p. 19 (Aloton) [30]). Способ был реализован на пилотных установках в Германии в конце 20-х годов прошлого столетия и в США (в штате Орегон) в 1944 г. Однако промышленного применения он не нашел. Это, главным образом, связано с тем, что при наличии широкодоступных низкокремнистых бокситов щелочной метод Байера обладает конкурентными преимуществами перед гидросульфатным методом М. Бюхнера, позволяющим получать глинозем из алюмосиликатов - недаром попытки его применения в последующие годы не привели к промышленной реализации (Bretsznajder St. Otrzymywanie estow kwasu ortokrzemowego w fazie gazovey / St. retsznajder, W. Kawecki // Rocz. Chem, - 1955. - №29. - s. 287-299 [31]; Bretsznajder St. Nova metoda otrzymywania hutniczego tlenku glinovego i innych zwiazkow glinu z glin // Przem. Chem. - 1963. - V. 42, №12. - s. 677-683 [32]).

В современных же условиях, когда низкокремнистые бокситы стали весьма ограниченным ресурсом, возникает разумная причина для возвращения к методу М. Бюхнера, однако, существующие недостатки описанного гидросульфатного способа [29], по-прежнему ограничивают возможности его широкого промышленного внедрения.

Главный недостаток способа М. Бюхнера [29] состоит в том, что он недостаточно универсален. Способ применим только к легко вскрываемым алюмосиликатным минералам (O′Connor, D.J. Alumina Extraction from Non-bauxitic Materials, Aluminium-Verlag, Dusseldorf, 1988, 159 p. [33]), но не позволяет с высокой степенью, соизмеримой с соответствующими параметрами метода Байера, разлагать и выделять гидроксид алюминия (или глинозем после прокаливания гидроксида) из бокситного сырья, в том числе высококремнистого бокситного сырья, переработка которого в настоящее время является наиболее актуальной задачей. Это связано: а) с высоким содержанием в нем алюминия и низким содержанием щелочных и щелочноземельных металлов; б) с большей доступностью. Другой недостаток следует из того, что сам автор способа [29] рекомендует осуществление стадии разложения даже алюмосиликатов в автоклаве при относительно высокой температуре - не менее 200°С (при меньших температурах не достигается необходимая полнота разложения сырья).

Недостатком способа является также то, что слишком большая энергия уходит на выпарку раствора остаточного сульфата аммония при его переработке с целью получения твердого сульфата аммония, что связано с ограниченной растворимостью алюмоаммонийных квасцов в маточном растворе после разложения при использовании высоких концентраций гидросульфата аммония в исходном растворе-реагенте. Это приводит к необходимости работы с разбавленным раствором-реагентом, что, в свою очередь, приводит к необходимости передела в круговом процессе большого количества воды. Еще один недостаток обусловлен необратимым расходом гидросульфатного реагента, связанным с относительно высоким содержанием щелочных и щелочноземельных элементов в алюмосиликатном сырье. С этим же связано постепенное понижение эффективности раствора-реагента от цикла к циклу при использовании оборотного гидросульфата аммония в круговом процессе.

Наконец, в патентах [29] не раскрыты детально приемы очистки от железа и кремния для получения в дальнейшем чистого глинозема металлургического качества, хотя содержащаяся в патентах информация о возможности достижения такого качества предполагает наличие достаточно глубокой очистки.

Перечисленные недостатки не устраняются при использовании одного из вариантов способа М. Бюхнера [29], а именно, с использованием в качестве раствора-реагента раствора гидросульфата аммония с примесью сульфата аммония.

Первое из предлагаемых изобретений, относящееся к способу переработки глиноземсодержащего сырья, направлено на преодоление перечисленных недостатков и достижение технического результата, заключающегося в возможности переработки любого глиноземсодержащего сырья с одновременным уменьшением энергозатрат как при первоначальной обработке всей массы исходного сырья благодаря обеспечению возможности этой обработки при более низкой температуре, так и на последующих стадиях благодаря созданию условий для уменьшения объема передела воды в круговом процессе; кроме того, изобретение направлено на уменьшение потерь реагентов и объема их восполнения в ходе осуществления кругового процесса. В дальнейшем при раскрытии сущности изобретения и при рассмотрении иллюстрирующих его примеров могут быть названы и другие виды достигаемого технического результата.

Предлагаемый способ переработки глиноземсодержащего сырья, как и наиболее близкий к нему известный способ [29], представляет собой круговой процесс, включающий:

- стадию вскрытия, на которой осуществляют

приготовление и нагрев раствора-реагента, содержащего гидросульфат аммония, разложение глиноземсодержащего сырья горячим раствором-реагентом с получением пульпы, содержащей раствор алюмоаммонийных квасцов вместе с твердыми остатками разложения,

разделение пульпы на твердую и жидкую фазы с получением неразложившихся твердых остатков и маточного раствора квасцов;

- стадию очистки, на которой получают очищенный от примесей железа раствор квасцов;

- стадию осаждения, на которой получают гидроксид алюминия, осажденный из очищенного от примесей железа раствора квасцов воздействием на этот раствор аммиаком;

- стадию отделения осажденного гидроксида алюминия, на которой получают полупродукт в виде указанного гидроксида с одновременным получением остаточного раствора сульфата аммония, образовавшегося на стадии осаждения;

- стадию получения твердого сульфата аммония;

- стадию термического разложения твердого сульфата аммония, на которой получают гидросульфат аммония и аммиак, используемые, соответственно, на стадии вскрытия при приготовлении раствора-реагента и на стадии осаждения.

Для достижения указанного технического результата в способе по предлагаемому изобретению, в отличие от наиболее близкого к нему известного способа,

- на стадии вскрытия при приготовлении раствора-реагента в последний добавляют серную кислоту,

а указанное разделение пульпы на твердую и жидкую фазы на этой стадии проводят с горячей пульпой и промывкой твердых остатков водой, при этом раздельно собирают маточный раствор квасцов и промывные воды;

- на стадии очистки осуществляют очистку от железа методом осаждения промывных вод или промывных вод и маточного раствора квасцов, после чего промывные воды и маточный раствор квасцов объединяют в нагретом виде и получают предварительно очищенный маточный раствор,

затем осуществляют переработку предварительно очищенного маточного раствора в виде последовательности операций, включающей

восстановление содержащегося в этом растворе железа до двухвалентного состояния,

охлаждение этого раствора с выделением кристаллов алюмоаммонийных квасцов,

отделение последних от раствора и растворение их в чистой воде с получением очищенного от примесей железа раствора квасцов,

который направляют на стадию осаждения;

- кроме того, в указанном способе осуществляют выделение серной кислоты из полученного на стадии очистки предварительно очищенного маточного раствора после отделения от него в процессе указанной переработки кристаллов алюмоаммонийных квасцов, для чего этот раствор пропускают через колонну с сильноосновным анионитом в сульфатной форме,

при этом серную кислоту, удержанную на анионите в указанной колонне, смывают чистой водой и продолжают использование этой колонны, а выделенную серную кислоту возвращают в голову процесса для использования на стадии вскрытия при приготовлении раствора-реагента,

переработанный предварительно очищенный маточный раствор, от которого отделены кристаллы алюмоаммонийных квасцов, пропущенный через указанную колонну, объединяют с остаточным раствором сульфата аммония, полученным на стадии отделения,

и далее на стадии получения твердого сульфата аммония в качестве исходного продукта используют этот объединенный раствор.

Предусматриваемая предлагаемым изобретением переработка глиноземсодержащего сырья не раствором гидросульфата аммония и не смешанным раствором смеси гидросульфата аммония и сульфата аммония, а раствором гидросульфата аммония с добавкой серной кислоты приводит к принципиально новому качеству процесса: он становится универсальным, позволяющим наряду с алюмосиликатами (нефелины, каолины, силлиманиты, аргиллит, золы и др.) перерабатывать трудно разлагаемое глиноземсодержащее сырье, например, бокситы и даже красные шламы - отходы после переработки бокситов.

Следует также отметить, что, являясь более эффективным, раствор-реагент по предлагаемому способу позволяет осуществлять разложение легко разлагаемого сырья, например, таких алюмосиликатов, как нефелин, при меньших по сравнению со способом М. Бюхнера температурах (вплоть до 75°С).

Теоретически такой эффект нельзя было предположить, так как по предлагаемому способу в раствор-реагент добавляется кислота в несоизмеримо меньшем количестве, чем требуется по балансу для кислотного способа. Этот эффект проявляется уже при концентрации кислоты порядка 0,05% и менее, в том числе на уровне погрешности определения. Можно предположить, что добавляемая в раствор-реагент серная кислота оказывает каталитическое действие. Вначале с ростом ее концентрации в пределах нескольких процентов процесс разложения сырья идет с большей интенсивностью, однако в дальнейшем рост интенсивности замедляется, а использовать концентрацию более 25% нецелесообразно, т.к. это не приводит к дальнейшему ускорению или повышению степени разложения, но усложняет технологический процесс и требует более дорогого оборудования.

Достаточно добавление серной кислоты до нескольких массовых процентов, так как это позволяет существенно повысить растворимость алюмоаммонийных квасцов в горячем маточном растворе после разложения и довести концентрацию гидросульфата аммония в растворе-реагенте до 8,2 Моль/л (65% по массе), а это, в свою очередь, позволяет существенно уменьшить количество воды, перерабатываемой в пар в круговом процессе, и тем самым снизить энергозатраты.

Проблема с кремнием, который в избыточной концентрации попадал в алюми-нийсодержащий фильтрат после разложения сырья при осуществлении процесса по способу М. Бюхнера, в предлагаемом способе решается сразу на стадии разложения. При использовании раствора-реагента с добавлением серной кислоты кремний практически полностью остается в твердой фазе - неразложившемся остатке.

В предлагаемом способе проведения процесса с применением концентрированного раствора-реагента, содержащего несколько процентов серной кислоты, существенно упрощается проблема очистки от железа и становится возможным применение малозатратной рациональной схемы. Это связано с тем, что в условиях применения предлагаемого способа, даже при разложении бокситов с практически одинаковым содержанием (по массе) алюминия и железа, маточный раствор квасцов, получаемый после разделения пульпы, оказывается обогащенным по алюминию более, чем на порядок, по отношению к железу. Оказывается также, что соизмеримые концентрации алюминия и железа получаются в промывных водах, в которых находится существенно меньшая часть растворенного соединения алюминия, следовательно, их можно отдельно перерабатывать для предварительной очистки от железа, и их легче очищать от железа, чем концентрированный маточный раствор квасцов. При этом существенная часть железа остается в твердых остатках после разложения.

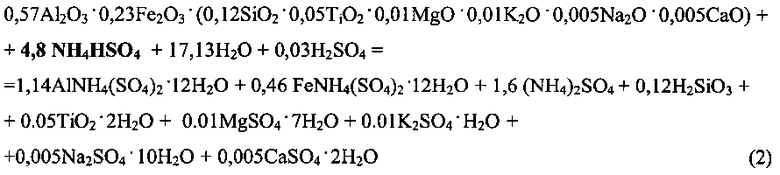

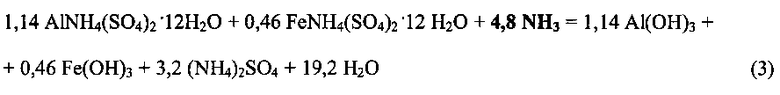

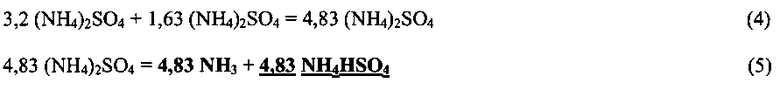

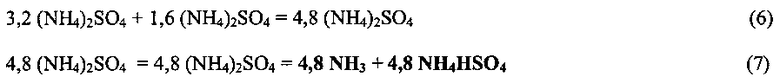

В зависимости от исходного содержания в глиноземсодержащем сырье щелочных и щелочноземельных металлов и магния, образующих негидролизующиеся сульфатные соли, в любом круговом процессе, в том числе, в процессе по способу М. Бюхнера, наблюдаются необратимые потери определенного количества основного реагента. Это иллюстрируется уравнениями реакции разложения боксита типичного молярного состава:

0,57А12О3·0,23Fe2O3·(0,12SiO2·0,05TiO2·0,01MgO·0,01K2O·0,005Na2O·0,005СаО)

По способу Бюхнера:

и по предлагаемому способу:

Далее круговой процесс замыкается процессами, формально описываемыми написанными ниже уравнениями реакций. Для обоих способов:

По способу Бюхнера:

По предлагаемому способу:

В первом случае в каждом цикле кругового процесса затрачивается немного больше основного реагента - гидросульфата аммония, чем регенерируется; при этом в необратимые затраты, связанные с образованием сульфатов натрия, калия, кальция и магния, вовлекается более дорогой, чем кислота, реагент - гидросульфат аммония. Во втором случае, по предлагаемому способу, полностью замыкается цикл по гидросульфату.

Кроме того, по предлагаемому способу полностью замыкается цикл и по аммиаку (см. уравнения (3) и (7)). По способу М. Бюхнера, как видно из сравнения уравнений (3) и (5), в круговом процессе приходится производить больше аммиака, чем требуется. Если же замыкать аммиачный цикл и производить только 4,8 молей аммиака на моль исходного глиноземсодержащего сырья, то от цикла к циклу реагент становится все менее и менее "кислым" (т.е. менее эффективным) из-за обогащения гидросульфата аммония примесью сульфата аммония.

Предлагаемый способ благодаря наличию в нем операции выделения серной кислоты пропусканием через колонну с сильноосновным анионитом в сульфатной форме кислого маточного раствора, полученного при переработке на стадии очистки после отделения от него кристаллов алюмоаммонийных квасцов, позволяет возвращать в голову кругового процесса также серную кислоту, избыток которой может содержаться в растворах после разложения глиноземсодержащего сырья.

Описанные эффекты, присущие предлагаемому способу, поясняют возможность преодоления в нем недостатков способа М. Бюхнера [29] и достижения технического результата, являющегося целью изобретения.

Ниже осуществление предлагаемого изобретения рассматривается более подробно и с отражением предпочтительных особенностей выполнения операций, в том числе, в различных частных случаях и в зависимости от конкретных условий применения способа.

При приготовлении раствора-реагента на стадии вскрытия нецелесообразно использовать концентрацию гидросульфата аммония в растворе-реагенте менее 5%, так как при такой концентрации не обеспечивается вскрытие даже легко разлагаемого сырья. Приготовление раствора-реагента с содержанием в нем гидросульфата аммония более 65% по массе нецелесообразно, так как при этом трудно удержать алюмоаммонийные квасцы в растворе после разложения даже при температуре, близкой к 100°C. Квасцы выделяются в твердом виде и попадают в состав неразложившегося остатка, что ведет к потерям алюминия или требует применения большого количества промывных вод; при этом существенная часть выщелоченного алюминия оказывается загрязненной железом, присутствующим в промывных водах в соизмеримых с алюминием концентрациях. Все это снижает рентабельность процесса.

При этом целесообразно добавлять в раствор-реагент серную кислоту до достижения ее массовой концентрации от 1 до 5%. Как уже пояснялось выше, в этих пределах с ростом концентрации процесс разложения сырья идет с большей интенсивностью. Дальнейшее же увеличение содержания кислоты не обеспечивает существенного роста степени извлечения алюминия, но связано с дополнительными затратами по введению в круговой процесс большего количества кислоты и переработке большей массы раствора-реагента.

На стадии вскрытия и далее на стадии очистки, вплоть до операции восстановления железа до двухвалентного состояния (включая ее), поддерживают температуру в пределах 75÷180°C. При температуре ниже 75°C происходит выпадение алюмоаммонийных квасцов в осадок, что не позволяет правильно вести технологический процесс. С ростом температуры увеличивается интенсивность разложения, однако повышение температуры более, чем до 180°C, ведет к дополнительным затратам, которые не компенсируются сокращением продолжительности разложения. Выбор температурного режима определяет аппаратурное оформление способа, например, при температуре выше 100°C используется автоклавное или микроволновое оборудование.

При описанных выше условиях процесс разложения может продолжаться 2÷5 часов.

Операции охлаждения предварительно очищенного маточного раствора после восстановления железа с выделением алюмоаммонийных квасцов, отделения их от раствора и растворения в чистой воде с получением очищенного от примесей железа раствора квасцов целесообразно проводить при температуре не выше 20°C. При более высоких температурах существенная часть алюминия остается в растворенном состоянии и не попадает в конечный продукт, что делает процесс переработки неэкономичным.

Предпочтительно перед растворением в чистой воде кристаллов алюмоаммонийных квасцов, выделенных и отделенных от охлажденного после операции восстановления предварительно очищенного маточного раствора, осуществлять промывку этих кристаллов охлажденным до 20°C или ниже концентрированным раствором сульфата аммония. Это способствует более глубокой очистке от остаточного железа. При этом в повторных циклах осуществления способа целесообразно использовать для указанной промывки остаточный раствор сульфата аммония, получаемый на стадии отделения, а на стадии получения твердого сульфата аммония для объединения с маточным раствором, из которого выделена серная кислота, использовать раствор сульфата аммония после указанной промывки им кристаллов. Это позволяет замкнуть круговой процесс по сульфату аммония.

При растворении указанных кристаллов в чистой воде в качестве последней может быть использована обессоленная вода, образующаяся на стадии получения твердого сульфата аммония.

Имеет смысл использовать соотношение масс раствора-реагента и обрабатываемого сырья не меньше, чем 3:1. Это связано с тем, что для осуществления эффективного процесса разложения необходимо, чтобы массовое количество компонентов раствора-реагента было больше, чем суммарное массовое количество компонентов сырья, с которыми проходят реакции взаимодействия при разложении. Даже если предположить, что такое сырье содержит глинозем практически без примесей оксида железа, указанное соотношение следовало бы применять к сырью с содержанием не более 15% глинозема. Меньшим соотношениям соответствовали бы некондиционные виды сырья с меньшим содержанием глинозема. По этой же причине нет смысла применять соотношение большее, чем 10:1. Даже при суммарном содержании оксидов алюминия и железа, близком к 100%, такое соотношение уже обеспечивает избыток компонентов раствора-реагента в эквивалентном исчислении. Дальнейшее повышение указанного соотношения не ведет к существенному повышению степени извлечения алюминия, но ведет к энергетическим потерям, связанным с переработкой (выпаркой) большого количества воды в круговом процессе.

Разделение пульпы на стадии вскрытия на жидкую и твердую фазы (маточный раствор квасцов и неразложившиеся твердые остатки) может быть осуществлено известными методами, такими, как фильтрация, центрифугирование, декантация, кото-эквивалентны с точки зрения влияния на возможность достижения технического результата, являющегося целью предлагаемого способа.

Очистка от железа промывных вод (или промывных вод и маточного раствора квасцов) методом осаждения, проводимая на стадии очистки после указанного разделения пульпы на стадии вскрытия, с промывкой твердых остатков водой и раздельным сбором маточного раствора квасцов и промывных вод, может быть проведена их аммонизацией, т.е. добавлением в них аммиака, и отделением образующегося гидроксида железа.

При этом имеет место увеличение pH раствора. Нецелесообразно допускать повышение значение pH более, чем до 4. Это связано с обнаруженным фактом, что в реальных условиях проведения процесса в соответствии с предлагаемым способом при значениях pH>4 начинает теряться часть извлеченного алюминия вследствие соосаждения его гидроксида с гидроксидом железа.

Осуществление упаривания одновременно с повышением значения pH повышает эффективность выделения из раствора гидроксида железа.

Предпочтительно проводить указанную очистку от железа в присутствии флокулянта на основе полиакриламида, что способствует агрегированию частиц и улучшению их отделения.

Указанную выше очистку промывных вод (или маточного раствора квасцов и промывных вод) от железа ведут до достижения в предварительно очищенном маточном растворе соотношения массовых концентраций алюминия и железа не менее 10:1. При меньших соотношениях в ходе дальнейшей переработки предварительно очищенного маточного раствора необходимо в него вводить слишком много восстановителя по отношению к массе получаемого конечного продукта, что делает процесс неэкономичным.

На стадии очистки при переработке предварительно очищенного маточного раствора операцию восстановления содержащегося в этом растворе железа до двухвалентного состояния проводят с использованием в качестве восстановителя сульфита аммония, или сернистого газа, или порошка металлического алюминия. Использование таких восстановителей предпочтительно, так как не приводит к нежелательному образованию компонентов, не присутствующих в указанном растворе.

Восстановление осуществляется для предотвращения образования железоаммонийных квасцов, сокристаллизующихся с алюмоаммонийными квасцами.

При соотношении в очищенном от примесей железа растворе квасцов, полученном в результате переработки предварительно очищенного маточного раствора, массовых концентраций алюминия и железа менее 1500:1 осуществляют дополнительную очистку этого раствора от железа, которую ведут до достижения или превышения указанного соотношения, используя метод молекулярной сорбции, или ионного обмена, или жидкофазную или твердофазную экстракцию с применением сорбентов, ионитов или экстрагентов с селективными к железу функциональными группами.

Данное условие связано с тем, что осаждение гидроксида алюминия целесообразно проводить из глубоко очищенного раствора. Именно при указанном соотношении достигается содержание примеси оксида железа в глиноземе, который в дальнейшем будет получен из гидроксида алюминия, не большее, чем 0,05%, что соответствует стандартам на металлургический глинозем.

Выделение серной кислоты из предварительно очищенного маточного раствора, полученного на стадии очистки при переработке этого раствора после отделения от него кристаллов алюмоаммонийных квасцов, наиболее целесообразно осуществлять посредством НьюКем-обработки с использованием в качестве колонны, заполненной сильноосновным анионитом в сульфатной форме, НьюКем-колонны, в которой не занятое указанным ионитом пространство заполнено органической жидкостью, не смешивающейся с водой и водными растворами.

Получение твердого сульфата аммония может быть осуществлено, например, выпаркой раствора, полученного в результате объединения пропущенного через НьюКем-колонну переработанного предварительно очищенного маточного раствора квасцов, с остаточным раствором сульфата аммония, полученным после отделения осажденного гидроксида алюминия (сразу или после использования его для промывки кристаллов алюмоаммонийных квасцов). В частном случае упомянутый маточный раствор после пропускания его через НьюКем-колонну с сильноосновным анионитом в сульфатной форме и перед указанным объединением, дополнительно подвергают окислению кислородом воздуха (продувке) и фильтруют для отделения от него гидроксида железа.

При этом одновременно получают обессоленную конденсированную воду, которая в дальнейшем может быть использована в качестве чистой воды для смыва удержанной на анионите кислоты в НьюКем-колонне, а также для растворения кристаллов алюмоаммонийных квасцов, выделенных и отделенных от охлажденного после операции восстановления предварительно очищенного маточного раствора.

Предлагаемый способ может быть дополнен стадией получения глинозема путем обезвоживания и прокаливания полупродукта в виде гидроксида алюминия, полученного на стадии отделения осажденного гидроксида алюминия.

Упомянутая выше НьюКем-обработка, названная так авторами предлагаемого изобретения (Khamizov, R.Kh., Krachak, A.N., Khamizov, S.Kh., Separation of ionic mixtures in columns with two liquid phases, Сорбционные и хроматографические процессы (Sorption and Chromatographic Processes), T. 14, №1, (2014), C. 14-23 [34]), аналогичная известной из патента РФ №2434679 (опубл. 27.11.2011, [35]), является разновидностью метода удерживания кислоты: Hatch MJ and Dillon JA, Acid retardation. A simple physical method of separation of strong acids from their salts. I&EC Process Design and Development. 2/4: 253-263 (1963) [36].

Применительно к сульфатным средам суть ее состоит в том, что при пропускании концентрированных растворов смесей сульфатов и серной кислоты через нанопористые сорбенты, в том числе, гелевые сильноосновные аниониты в сульфатной форме, мало гидратированные молекулы и ионные пары кислоты благодаря меньшим размерам задерживаются в порах, а сильно гидратированные ионные пары солей проходят через слой сорбента. Процесс проводится в циклическом режиме, каждый цикл состоит из стадий сорбции и десорбции. После "проскока" кислоты на стадии сорбции до определенного заданного уровня, десорбция удержанной на колонне чистой кислоты проводится просто водой. Ограничением метода удерживания кислоты является то, что для эффективного разделения кислоты и солей необходимо, чтобы в сорбционной колонне практически не было свободного пространства между гранулами сорбента. Для этого в стандартном промышленном варианте метода используют сильно зажатые под большим давлением слои со "сплющенными" гранулами сорбента (патент США №4,673,507, опубл. 16.06.1987 [37]; Sheedy Μ, Recoflo ion exchange technology. Proceedings of the TMS Annual Meeting held in 1998 in San Antonio Texas (1998) [38]). Однако для смешанных коллоидных систем и суспензий, которые образуются в ходе переработки железосодержащих растворов (при нейтрализации проходящего раствора при удерживании кислоты), такой подход не годится. В соответствии с НьюКем-технологией используются колонны, в которых сорбционный слой полностью залит органической жидкостью (например, деканолом, пеларгоновой кислотой), которая удерживается в колонне в ходе переработки смешанных растворов, содержащих кислоты и их соли. Операции с растворами разложения глиноземсодержащего сырья облегчаются, т.к.: а) перенасыщенные растворы и коллоидные системы, содержащие соединения железа, стабилизируются в НьюКем-колоннах, и выпадение осадков происходит за их пределами; б) пропускание перерабатываемых растворов (в отличие от стандартного метода удерживания кислоты) ведется в направлении сверху вниз, и коллоидные частицы легче выносятся из колонны.

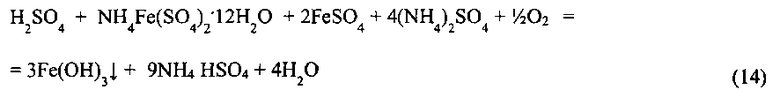

Процессы мягкого гидролиза с выделением гидроксида железа, а также с отделением и возвратом кислоты в предлагаемом способе проходят в соответствии с приведенными ниже уравнениями реакций. Они записаны для всех процессов, происходящих при переработке кислого маточного раствора, содержащего следующие компоненты: (NH4)2SO4, NH4HSO4, FeSO4 (после восстановления), NH4Fe(SO4)2 (остатки железа(III) после восстановления), H2SO4 и Н2О (остаточный алюминий в виде сульфатных комплексов не упоминается, так как алюмоаммонийные квасцы мягкому гидролизу на анионите не подвергаются).

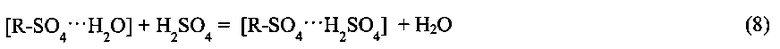

Удерживание свободной кислоты, остающейся в кислом маточном растворе, направляемом на НьюКем-обработку (R - функциональная группа анионита):

Удерживание кислоты в процессе гидролиза остатков сульфатного комплекса железа(III), содержащихся в исходном маточном растворе, с выпадением гидроксида железа в фильтрате после НьюКем-колонны:

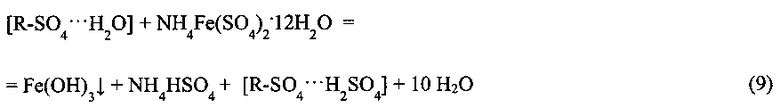

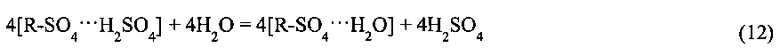

Удерживание кислоты в процессе гидролиза восстановленного сульфат железа(II) с получением гидроксида железа в фильтрате и последующим окислением его кислородом воздуха с выпадением гидроксида железа(II) этом фильтрате:

Смыв (десорбция) раствора серной кислоты, удержанной в соответствии с реакциями (8)-(10) для возврата ее в голову кругового процесса:

Взаимодействие серной кислоты с сульфатом аммония в остаточном растворе, направляемом на выделение и переработку сульфата аммония:

Суммарная реакция с учетом процессов по (8)-(13):

Еще один важный эффект, следующий из записанных выше уравнений реакций и используемый в предлагаемом способе, состоит в том, что кислота, возвращаемая в круговой процесс, позволяет регенерировать гидросульфат аммония (в мягких условиях, без использования термического разложения) из существенной части остаточного сульфата аммония. При этом количество гидросульфата аммония эквивалентно количеству соединений железа, вовлекаемых в процесс мягкого гидролиза.

Наконец, в способе по первому предлагаемому изобретению используется еще одно преимущество сопряжения с НьюКем-технологией удерживания кислоты, а именно восстановление трехвалентного железа до двухвалентного состояния в объединенном растворе перед осаждением и отделением алюмоаммонийных квасцов. Такое восстановление позволяет проводить процессы, описываемые уравнениями (10) и (11), при проведении которых существенно уменьшается вероятность осаждения гидроксида железа(III) в сорбционной колонне.

Способы вскрытия глиноземсодержащего сырья при его переработке, к которым относится второе предлагаемое изобретение, входят как одна из стадий в состав рассмотренных выше способов [1-13, 15-29], а патент РФ №2153466 (опубл. 27.07.2000 [39]) посвящен только этой стадии.

Согласно способу [39] вскрытие глиноземсодержащего сырья включает термообработку при температуре 400÷550°С в присутствии реагента - водных растворов хлорида магния и выщелачивание спека с последующим извлечением соединений алюминия из получаемого раствора. Данный способ примыкает к известным спекательным способам [5, 6] (в части, относящейся к вскрытию сырья), и поэтому сохраняет их недостаток, заключающийся в высокой энергоемкости, хотя она и несколько снижена в этом способе.

Предлагаемое изобретение, относящееся к способу вскрытия глиноземсодержащего сырья при его переработке, наиболее близко к способу вскрытия, реализуемому в методе М. Бюхнера [29].

Вскрытие глиноземсодержащего сырья при его переработке по методу М. Бюхнера включает приготовление и нагрев раствора-реагента, содержащего гидросульфат аммония, обработку сырья этим раствором и разделение полученной пульпы на неразложившийся твердый остаток и маточный раствор алюмоаммонийных и других квасцов для последующего извлечения из него соединений алюминия.

В отличие от спекательных способов [5, 6] и способов [25-28], в которых глиноземсодержащее сырье прокаливают совместно с сульфатом аммония, при вскрытии сырья по способу М. Бюхнера оно непосредственно не вводится в процесс прокаливания, а последующей обработки при температурах 400°С и выше, в противоположность способу [39], тоже не требуется, что снижает энергетические затраты. При этом данный способ позволяет получать легко фильтрующиеся и легко очищаемые от железа промежуточные соединения.

Однако вскрытие, осуществляемое в способе М. Бюхнера, применимо только к легко разлагаемым алюмосиликатным минералам (см. [33]), но не к бокситному сырью, в том числе высококремнистому бокситному сырью. Кроме того, несмотря на отсутствие высокотемпературной обработки (присущей, например, способам [25-28, 39]) разложение сырья в способе М. Бюхнера все же предпочтительно осуществлять в автоклаве при относительно высокой температуре (не менее 200°C), т.к. при меньших температурах необходимая полнота разложения может не достигаться.

Предлагаемое изобретение, относящееся к способу вскрытия глиноземсодержащего сырья при его переработке, направлено на достижение технического результата, заключающегося в возможности вскрытия любого алюминийсодержащего сырья без его высокотемпературной (200°C и выше) обработки.

Предлагаемый способ вскрытия глиноземсодержащего сырья, как и наиболее близкий к нему известный способ вскрытия по патентам [29], включает приготовление и нагрев раствора-реагента, содержащего гидросульфат аммония, разложение глиноземсодержащего сырья этим раствором с получением пульпы в виде раствора, содержащего алюмоаммонийные квасцы вместе с твердыми остатками разложения, а также разделение пульпы на твердую и жидкую фазы с получением неразложившихся твердых остатков и маточного раствора квасцов.

Для достижения названного выше технического результата в способе вскрытия по предлагаемому изобретению, в отличие от наиболее близкого к нему известного способа, при приготовлении раствора-реагента в последний добавляют серную кислоту, а указанное разделение пульпы проводят с горячей пульпой.

Предусматриваемое предлагаемым изобретением разложение глиноземсодержащего сырья раствором гидросульфата аммония с добавлением серной кислоты приводит к тому, что процесс становится универсальным, позволяющим наряду с алюмосиликатами осуществлять вскрытие трудно разлагаемого глиноземсодержащего сырья, например, бокситов и даже красных шламов - отходов после переработки бокситов. Являясь более эффективным, раствор-реагент по предлагаемому способу позволяет разлагать при меньших температурах также и легко разлагаемое сырье, например, такие алюмосиликаты, как нефелин, т.е. способ становится универсальным. Этот эффект проявляется уже при концентрации кислоты порядка 0,05% и менее, в том числе на уровне погрешности определения. Вначале с ростом ее концентрации в пределах нескольких процентов процесс разложения сырья идет с большей интенсивностью, однако в дальнейшем рост интенсивности замедляется, а использовать концентрацию более 25% нецелесообразно, т.к. это не приводит к дальнейшему ускорению или повышению степени разложения, но усложняет технологический процесс и требует более дорогого оборудования.

Целесообразно разделение пульпы с получением маточного раствора квасцов и неразложившихся твердых остатков осуществлять с промывкой последних водой и при этом раздельно собирать маточный раствор квасцов и промывные воды в качестве растворов для последующего извлечения из них соединений алюминия. В сочетании с более интенсивным разложением глиноземсодержащего сырья это дополнительно повысит степень извлечения.

В предлагаемом способе с применением раствора-реагента, содержащего несколько процентов серной кислоты, даже при разложении бокситов с практически одинаковым содержанием (по массе) алюминия и железа, маточный раствор квасцов, получаемый после разделения пульпы, оказывается обогащенным по алюминию более, чем на порядок, по отношению к железу. Оказывается также, что соизмеримые концентрации алюминия и железа получаются в промывных водах, которые при раздельном их сборе в дальнейшем можно перерабатывать отдельно.

При приготовлении раствора-реагента нецелесообразно использовать концентрацию гидросульфата аммония в растворе-реагенте менее 5%, так как при такой концентрации практически не происходит разложение даже легко разлагаемого сырья, например, такого, как нефелин. Вместе с тем нецелесообразно приготовление раствора-реагента с содержанием в нем гидросульфата аммония более 65% по массе, так как при этом трудно удержать алюмоаммонийные квасцы в растворе после разложения даже при температуре, близкой к 100°C. Квасцы выделяются в твердом виде и попадают в состав неразложившегося остатка, что ведет к потерям алюминия.

Серную кислоту целесообразно добавлять в раствор-реагент до достижения ее массовой концентрации от 1 до 5%. Как уже пояснялось выше, в этих пределах с ростом концентрации процесс разложения сырья идет с большей интенсивностью. Дальнейшее же увеличение содержания кислоты слабо влияет на интенсивность разложения и нецелесообразно, т.к. ведет к увеличению ее расхода и необходимости переработки большей массы раствора-реагента.

При осуществлении предлагаемого способа вскрытия поддерживают температуру в пределах 75÷180°С. При температуре ниже 75°С алюмоаммонийные квасцы выпадают в осадок, что не позволяет правильно вести технологический процесс. С ростом температуры увеличивается интенсивность разложения, однако повышение температуры более, чем до 180°С, ведет к дополнительным затратам, которые не компенсируются сокращением продолжительности разложения. Выбор температурного режима определяет аппаратурное оформление способа, например, при температуре выше 100°С используется автоклавное или микроволновое оборудование.

При указанных выше условиях продолжительность разложения составляет 2÷5 часов.

Предпочтительно использовать соотношение масс раствора-реагента и подлежащего вскрытию сырья не меньше, чем 3:1. Это связано с тем, что для осуществления эффективного процесса разложения необходимо, чтобы массовое количество компонентов раствора-реагента было больше, чем суммарное массовое количество компонентов сырья, с которыми проходят реакции взаимодействия при разложении. Даже если предположить, что такое сырье содержит глинозем практически без примесей оксида железа, указанное соотношение следовало бы применять к сырью с содержанием не более 15% глинозема. Меньшим соотношениям соответствовали бы некондиционные виды сырья с меньшим содержанием глинозема. По этой же причине нет смысла применять соотношение большее, чем 10:1. Даже при суммарном содержании оксидов алюминия и железа, близком к 100%, такое соотношение уже обеспечивает избыток компонентов раствора-реагента в эквивалентном исчислении.

Разделение пульпы на жидкую и твердую фазы (маточный раствор квасцов и неразложившиеся твердые остатки) может быть осуществлено известными методами, такими, как фильтрация, центрифугирование, декантация, которые эквивалентны с точки зрения влияния на возможность достижения технического результата, являющегося целью предлагаемого способа вскрытия глиноземсодержащего сырья.

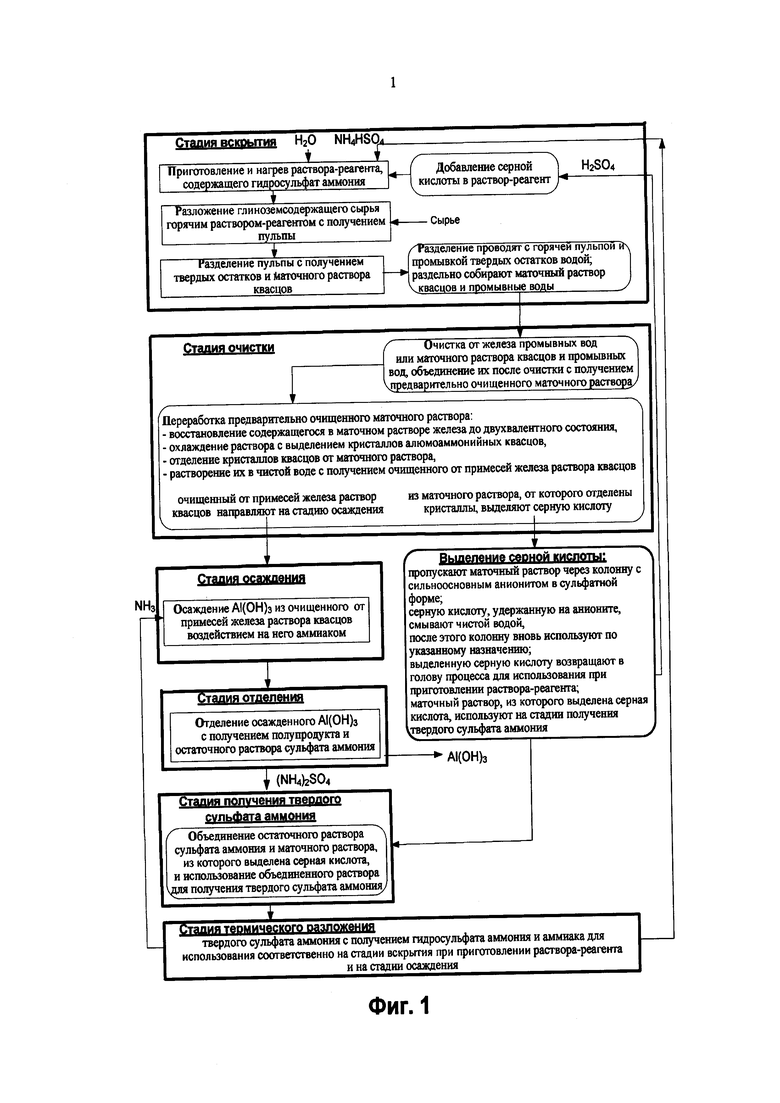

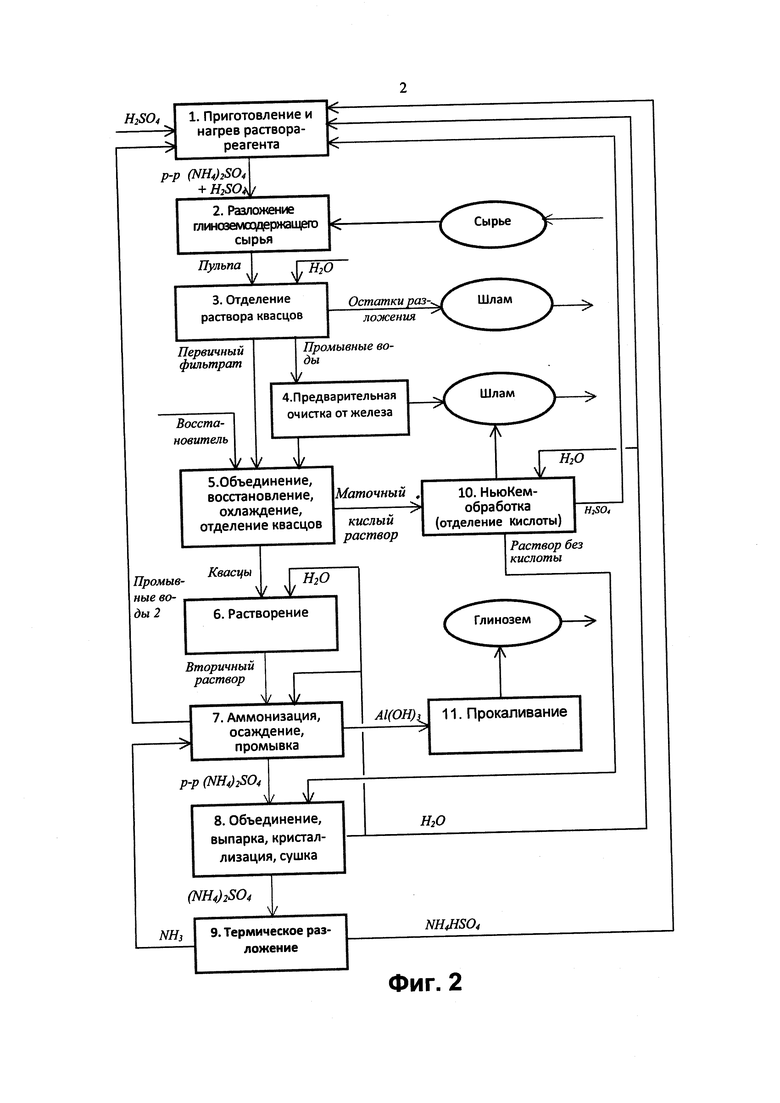

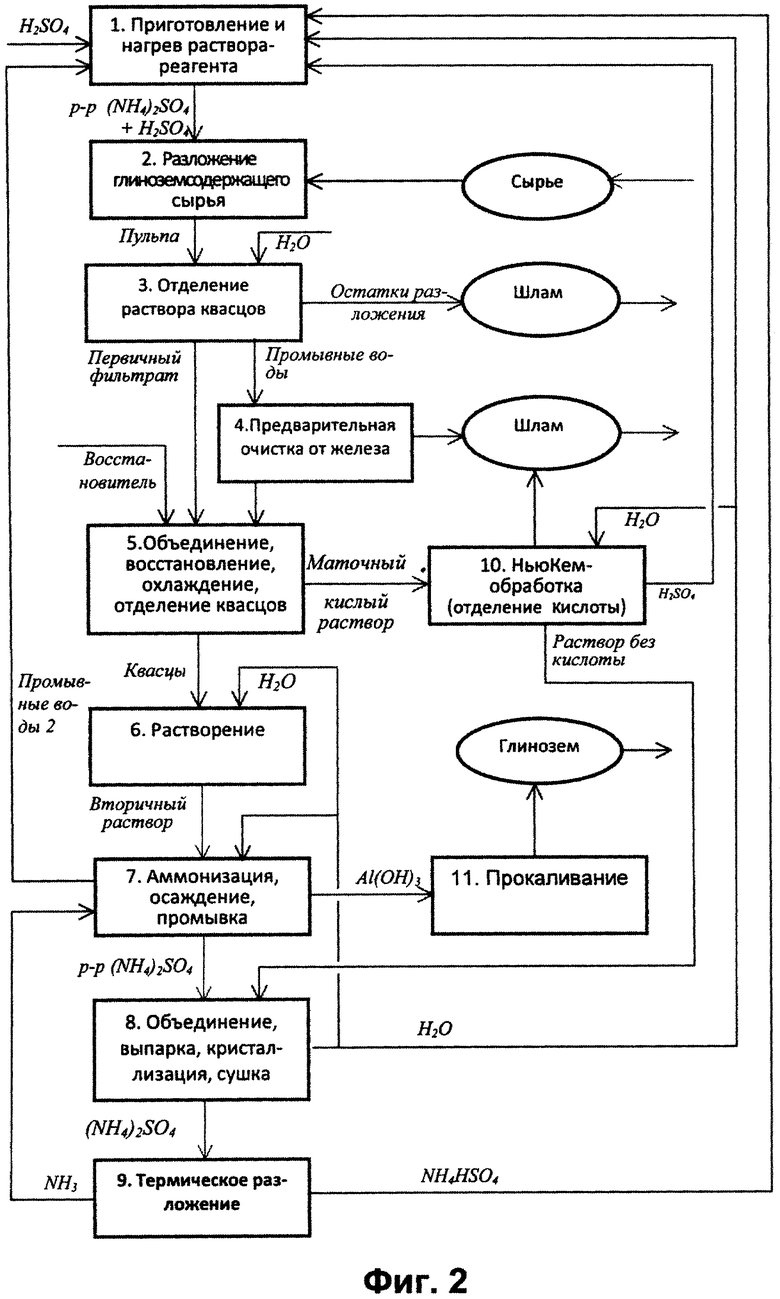

Предлагаемые изобретения иллюстрируются схемами фиг. 1 и фиг. 2 и приводимыми ниже примерами.

Схема, представленная на фиг. 1, показывает последовательность и взаимосвязь операций способа по первому из предлагаемых изобретений, относящемуся к способу переработки глиноземсодержащего сырья, без использования признаков, характеризующих этот способ в частных случаях его осуществления.

Схема, приведенная на фиг. 2, представляет в упрощенном виде промышленный технологический процесс переработки глиноземсодержащего сырья по тому же способу.

Примеры тоже иллюстрируют способ переработки глиноземсодержащего сырья в целом с использованием ряда признаков, являющихся предпочтительными в различных частных случаях осуществления способа, и отражают несколько возможных комбинаций таких признаков.

Эти же схемы и примеры иллюстрируют способ по второму из предлагаемых изобретений, поскольку он является частью способа по первому изобретению. Так, второму изобретению соответствуют п.п. "А", "Б" и подпункт 1 пункта "В" примера 1, а также примеры 4, 5, 36 в части, соответствующей указанным пунктам примера 1, и таблица к примерам 6-35.

На схеме фиг. 1 графически представлены признаки способа переработки глиноземсодержащего сырья с использованием формулировок, иногда сокращенных, но близких к тем, которые были использованы выше при раскрытии сущности этого изобретения. При этом отличительным признакам соответствуют блоки со скругленными углами.

В приводимых ниже пояснениях к схеме фиг. 2, отражающей промышленный процесс, используются термины, специфичные для такого назначения этой схемы, ориентированной на специалиста-технолога, и поэтому в некоторых случаях несколько отличающиеся от названий стадий и операций, использованных при раскрытии сущности данного изобретения. Этой же причиной обусловлена и последовательность изложения.

На данной схеме показан замкнутый круговой процесс переработки глиноземсодержащего сырья, в котором для приготовления раствора-реагента используют часть обессоленной воды, получаемой на конечных этапах процесса, а именно, на стадии получения твердого сульфата аммония (блок 8). Кроме того, используют промывные воды, получаемые после выделения гидроксида алюминия из очищенного от примесей железа раствора квасцов при его аммонизации (блок 7; на схеме они показаны как "промывные воды 2").

Для получения раствора-реагента также используют твердый гидросульфат аммония, получаемый в круговом процессе после операции выделения и термического разложения твердого сульфата аммония (блок 9). Кроме того, при приготовлении раствора-реагента частично используют кислоту, возвращаемую со стадии НьюКем-обработки (блок 11), и частично - свежую порцию технической серной кислоты.

Полученный раствор-реагент нагревают (блок 1) и в горячем виде смешивают с размолотым глиноземсодержащим сырьем. В ходе разложения (блок 2) в течение 2÷5 часов смесь выдерживают в горячем состоянии в негерметичном (открытом) реакторе или автоклаве (в зависимости от типа перерабатываемого сырья). Суспензию после разложения разделяют (блок 3), например, с использованием фильтр-прессов или вакуумных фильтров, с получением первичного горячего фильтрата (маточного раствора квасцов, отделенного от твердых остатков разложения). Затем фильтры с указанными остатками промывают горячей водой (например, технической умягченной водой) с получением промывных вод.

Промывные воды подвергают упариванию и частичной аммонизации (блок 4) для превращения кислого раствора в слабокислый раствор с целью осаждения и отделения гидроксида железа, например, фильтрацией.

Остаток промывных вод после фильтрации (в горячем виде) объединяют с горячим первичным фильтратом с получением объединенного фильтрата (предварительно очищенного маточного раствора), в который вводят восстановитель, например, сульфит аммония (блок 5). Полученный раствор после восстановления охлаждают с целью кристаллизации алюмоаммонийных квасцов, кристаллы отделяют от кислого предварительно очищенного маточного раствора фильтрацией (при необходимости, промывают холодным концентрированным раствором сульфата аммония, как это показано ниже в примере 1, но не показано здесь на схеме), затем кристаллы растворяют в обессоленной воде с получением очищенного от примесей железа раствора квасцов, на схеме кратко названного вторичным раствором (блок 6).

Вторичный раствор подвергают аммонизации (блок 7) с использованием аммиака, получаемого на последних стадиях процесса при термическом разложении полученного до этого твердого сульфата аммония (блок 9). При этом выделяется чистый гидроксид алюминия, который отфильтровывают от остаточного раствора сульфата аммония и промывают на фильтре обессоленной водой (блок 7).

Промытый гидроксид алюминия направляют на сушку и прокаливание (кальцинацию) (блок 11) с получением металлургического глинозема. (При необходимости, вторичный раствор подвергают более глубокой очистке от железа методами сорбции или экстракции; на схеме не показано).

Кислый маточный раствор, от которого отделены кристаллы квасцов (блок 5), подвергают НьюКем-обработке (блок 10). Получаемый в каждом цикле такой обработки раствор серной кислоты возвращают в голову процесса на стадию приготовления раствора реагента (блок 1), а НьюКем-фильтрат - раствор без кислоты выдерживают для осаждения гидроксида железа (при необходимости окисляют кислородом воздуха, что на схеме не показано), отделяют указанный гидроксид, а полученный раствор объединяют (блок 8) с остаточным раствором сульфата аммония.

Объединенный раствор подвергают выпарке и кристаллизации сульфата аммония (блок 8). Конденсат выпарки, а именно, обессоленную воду, используют на стадии вскрытия при приготовлении раствора-реагента (блок 1), для растворения отделенных от маточного раствора чистых алюмоаммонийных квасцов (блок 6), промывки гидроксида алюминия и десорбции (смыва) раствора кислоты на стадии НьюКем-обработки (блок 10) (при этом кубовый остаток рассола после кристаллизации перерабатывают с добавлением извести и кристаллизацией сульфатов натрия и калия, как описано в примере 1, но не показано на схеме).

Полученный сульфат аммония обезвоживают, например, центрифугированием и сушкой и подвергают термическому разложению (блок 9) с выделением аммиака, используемого для аммонизации (блок 7) очищенного от примесей железа раствора квасцов (вторичного раствора), а также гидросульфата аммония, направляемого в голову процесса на стадию вскрытия для приготовления раствора-реагента (блок 1).

Блоки 1 и 2 схемы фиг. 2 соответствуют второму из предлагаемых изобретений, а вместе с блоком 3 эти блоки соответствуют второму из предлагаемых изобретений в одном из предпочтительных частных случаев его осуществления, предусматривающем раздельный сбор маточного раствора квасцов (на схеме - "первичный фильтрат") и промывных вод при разделении пульпы на жидкую и твердую фазы.

Пример 1

A. С использованием химических реактивов квалификации "Ч" или промышленно выпускаемых химикатов квалификации "Техн.", готовят 200 г горячего раствора-реагента (75°С), содержащего 96 г гидросульфата аммония (59,4%), 4,3 г двойного сульфата алюминия и аммония и 1 г 94% технической серной кислоты (0, 47% по чистой кислоте). (В первом технологическом цикле используют умягченную водопроводную воду (61,7 мл). В последующих циклах частично используют промывную воду, получаемую после промывки полупродукта - гидроксида алюминия на последних стадиях. См. далее, п. "К".)

Б. Раствор-реагент заливают в реактор-автоклав, куда также добавляют 26,3 г Тиманского боксита, имеющего следующий состав (вес.%):

Al2O3 - 47,7; Fe2O3 - 28,3; SiO2 - 8,0; TiO2 - 2,8; K2O - 0,63; MgO - 0,39; Na2O - 0,23; P2O5 - 0,22; SO3 - 0,2; CaO - 0,17; MnO - 0,04; Cr2O3 - 0,04; V2O5 - 0,04; потери при прокаливании (ППП), представляющие, в основном, воду - 11,25.

В течение 3 часов проводят обработку суспензии в автоклаве при температуре 150°С;

B. 1) Полученную смесь подвергают вакуумной фильтрации в термостатируемой воронке Бюхнера с водоструйным насосом при температуре 95°С. При этом получают 131 г первичного фильтрата, в котором продолжают поддерживать температуру 95°С. Фильтр промывают 125 г (мл) горячей воды с температурой 95°С. При этом на фильтре остается осадок. Промывные воды упаривают в колбе с холодильником -конденсатором до остаточного объема 60 мл. При этом собирают 65 мл (65 г) конденсата, который оставляют для использования в следующем цикле.

2) В остаточный объем промывных вод добавляют раствор аммиака до pH=3 (всего добавляют 15 г 24% водного раствора аммиака, см. п. "Ж".), полученную суспензию фильтруют, не меняя фильтра с осадком, на воронке Бюхнера и получают объединенный осадок (осадок №1) массой 19,2 г, содержащий нерастворенную часть бокситов, гидратированные оксиды железа, титана, ванадия, хрома и марганца, сульфат кальция (гипс), а также воду влажности. В результате указанной процедуры получают 77 г фильтрата обработанных промывных вод, который нагревают и объединяют с первичным фильтратом, в результате чего получают 208 г объединенного фильтрата (фильтрата №1).

Г. В горячий фильтрат №1 добавляют 2 г 15% раствора сульфита аммония, и полученную смесь охлаждают до 20°C. При этом выпадают кристаллы алюминиевых квасцов, которые отделяют от маточного раствора фильтрованием на воронке Бюхнера с водоструйным насосом при комнатной температуре. Фильтрат кислого маточного раствора (фильтрат №2, 97 г) направляют на следующую стадию переработки (см. след. п. "Д"). Полученные кристаллы промывают при температуре 20°C с использованием 200 г 42,1% раствора сульфата аммония, промывной раствор (или фильтрат №4, 201,2 г) оставляют для использования на соответствующей стадии переработки (см. п. "Е"). Получают 111 г алюмоаммонийных квасцов с влажностью 20% (88,9 г чистых квасцов). Полученные квасцы смешивают при нагревании (75°C) с 58 г конденсатной (обессоленной) воды и получают очищенный от примесей железа раствор квасцов. В указанный раствор добавляют 42 г 24% раствора аммиака (см. п. "Ж"). Получают 220 г суспензии, содержащей гидроксид алюминия в растворе сульфата аммония. Суспензию фильтруют на воронке Бюхнера с водоструйным насосом и получают фильтрат №3 в количестве 200 г и осадок в количестве 19,13 г, содержащий гидроксид алюминия и влагу (20%). Фильтрат №3 используют в качестве раствора для промывки кристаллов алюминиевых квасцов в последующем технологическом цикле. Осадок перерабатывают на следующих стадиях (см. п. "К").

Д. Фильтрат №2 (кислый маточный раствор) в количестве 97 г, полученный в соответствии с п. "Г", пропускают через НьюКем-колонну с 45 мл сильноосновного анионита АВ-17х8 в сульфатной форме и с додеканом, заполняющим свободное пространство. Скорость пропускания - 50 мл/ч. Из колонны выходит перенасыщенный нейтральный раствор гидроксидов железа (II) и (III). Для полного перевода через полученный фильтрат в течение 5 минут продувают воздух с использованием мини-компрессора (например, для аквариумов). Проводят фильтрацию полученной слабой суспензии и отделяют влажный осадок массой 0,6 г, который представляет собой практический чистый гидроксид железа. Осадок направляют на сброс или переработку. При этом получают 95,5 г фильтрата (фильтрата №5), представляющего собой концентрированный раствор сульфата аммония с примесью растворимых сульфатов магния, калия и натрия. Фильтрат №5 сохраняют для использования на следующих стадиях процесса (см. следующий пункт "Е").

Е. Объединяют фильтраты: №4 (см. п. "Г") и №5 (см. п. "Д") и получают объединенный раствор сульфата аммония, который подвергают кристаллизации до состояния влажного песка при упаривании этого раствора с использованием холодильника-конденсатора. Остаточный рассол в количестве 1,8 г отсасывают на воронке Бюхнера с водоструйным насосом и получают влажный кристаллический сульфат аммония в количестве 138 г с влажностью 20%. Полученный конденсат (обессоленную воду) в количестве 1158,3 г делят на три части. Одну часть, а именно, 57,3 г используют в следующем технологическом цикле на стадии осаждения алюминиевых квасцов в соответствии с п. "Г". Вторую часть (66 г) используют также в последующем цикле для приготовления различных технологических растворов в соответствии с п.п. "В", "Г", "Ж" и "З", наконец, третью часть (35 г), используют в следующих циклах для приготовления раствора-реагента.

Ж. Кристаллический сульфат аммония сушат и прокаливают при 275°С с получением бисульфата аммония в количестве 96 г (с примесью сухих алюминиевых квасцов в количестве 4,2 г). Выделяющийся при этом аммиак пропускают через обессоленную (конденсатную) воду (52,8 г, начиная со второго цикла, возвращают со стадии кристаллизации сульфата аммония и выпарки в соответствии с п. "Е") и получают 57 г 24% водного раствора аммиака, который используют в последующем технологическом цикле на различных стадиях: для доведения до pH=3 упаренного раствора при выделении основной части железа в соответствии с п. "В" (15 г) и для осаждения гидроксида алюминия в соответствии с п. "Г" (42 г).

З. Через НьюКем-колонну после удержания на ней кислоты в соответствии с тем, как описано в п. "Д", пропускают 6,2 мл (6,2 г) конденсатной (или деионизованной) воды в направлении сверху вниз с расходом 20 мл/ч. Получают 7,5 г 17,1% раствора серной кислоты, который направляют на стадию приготовления раствора - реагента в следующем технологическом цикле в соответствии с п. "А".

И. В остаточный рассол (1,8 г), полученный в соответствии с п. "Е", добавляют гидроксид кальция в количестве 0,4 г в виде 22,2% известкового молока (1,8 г). Выделяющийся аммиак (0,2 г) направляют на стадию приготовления раствора-реагента в соответствии с п. "А" для использования в следующем технологическом цикле. При этом получают 3,6 г суспензии, которую испаряют, и полученные осадки направляют на сброс или переработку. В результате выполнения данной операции получается 2,6 г осадка 20% влажности, в состав которого входят гидроксиды магния и алюминия, а также гипс и сульфаты калия и магния.

К. Влажный осадок гидроксида алюминия (19,13 г), полученный в соответствии с п. "Г", промывают на беззольном бумажном фильтре с использованием воронки Бюхнера с вакуумным насосом и 50 мл деионизованной воды (или конденсата). Промывные воды (50 г) сохраняют для использования в следующем цикле для приготовления раствора-реагента в соответствии с п. "А" и, частично, для компенсации потерь при упаривании промывных растворов на стадии промывки осадка в соответствии с п. "В". Промытый осадок вместе с бумажным фильтром сушат в сушильном шкафу при температуре 120°С и прокаливают в муфельной печи при температуре 970°С в течение 2 часов. Получают 10,02 г чистого оксида алюминия, соответствующего по содержанию основных компонентов качеству металлургического глинозема (Г0). При этом степень сквозного извлечения глинозема составляет 80,01%.

Л. Проводят следующий технологический цикл в соответствии с п.п. "А"-"К", за исключением того, что часть обессоленной воды (конденсата), полученной в предыдущем цикле в соответствии с п. "Е", а именно, 35 г, направляют на получение раствора-реагента; еще часть, а именно, 66 г направляют: на промывку осадка после разложения боксита и фильтрации (5,3 г, см. п "В"); на приготовление раствора сульфита аммония (1,7 г, см. п "Г"); на приготовление водного раствора аммиака (52,8 г, см. п. "Ж"); для десорбции кислоты из НьюКем-колонны (6,2 г, см. п. "З"). Кроме того, промывные воды, полученные в предыдущем цикле на стадии промывки полупродукта -гидроксида алюминия в соответствии с п. "К", а именно, 50 г направляют: на промывку осадка после разложения боксита и фильтрации (19,7 г, см. п. "В"); на приготовление раствора реагента (28,9 г в соответствии с п. "А"); на приготовление известкового молока (1,4 г, в соответствии с п. "И").

М. Проводят последующие технологические циклы в точном соответствии с п. "Л". При том добиваются полностью замкнутого кругового процесса по основному реагенту - сульфату (и бисульфату) аммония. На получение в каждом цикле 10 г металлургического глинозема затрачивают: 2,63 г боксита (при степени извлечения алюминия 85% на стадии разложения сырья и сквозного извлечения 80%); 1 г технической (94%) серной кислоты; 0,3 г сульфита аммония; 0,4 г. технического гидроксида кальция; 11,7 мл умягченной водопроводной воды.

Пример 2

Проводят процесс в соответствии с примером 1 за исключением того, что на стадии, описываемой п. "Г", в фильтрат №1 добавляют 0,15 г алюминиевой стружки.

На конечной стадии получают 7,15 г чистого оксида алюминия, соответствующего по содержанию основных компонентов качеству металлургического глинозема (Г0). При этом степень сквозного извлечения глинозема составляет 75%.

Пример 3

Проводят процесс в соответствии с примером 1 за исключением того, что на стадии, описываемой п. "Г", через фильтрат №1 пропускают 70 мл (0,2 г) сернистого газа при интенсивном перемешивании.

На конечной стадии получают 7,05 г чистого оксида алюминия, соответствующего по содержанию основных компонентов качеству металлургического глинозема (Г0). При этом степень сквозного извлечения глинозема составляет 74%.

Пример 4

Проводят процесс в соответствии с примером 1 за исключением следующих условий:

- готовят 200 г раствора-реагента с содержанием 45% гидросульфата аммония и 1% серной кислоты;

- в качестве сырья используют 52 г каолиновой глины Кайчакского месторождения имеющего следующий состав (вес.%):

Al2O3 - 18,3; Fe2O3 - 2,7; SiO2 - 64,2; TiO2 - 1,7; K2O - 2,0; MgO - 0,81; Na2O - 2,1; P2O5 - 0,15; CaO - 0,87; MnO - 1,0; ППП - 7,0.

- обработку сырья в процессе разложения ведут в течение 5 часов в открытом реакторе при температуре 98°С.

При разложения на стадии вскрытия достигают степени извлечения 82%.

На конечной стадии получают 7,42 г чистого оксида алюминия, соответствующего по содержанию основных компонентов качеству металлургического глинозема (Г00). При этом степень сквозного извлечения глинозема составляет 78%.

Пример 5

Проводят процесс в соответствии с примером 1 за исключением следующих условий:

- готовят 200 г раствора-реагента с содержанием 45% гидросульфата аммония и 3% серной кислоты;

- в качестве сырья используют 35 г нефелинового концентрата Кольского месторождения имеющего следующий состав (вес.%):

Al2O3 - 28,0; Fe2O3 - 2,4; SiO2 - 44; TiO2 - 0,55; K2O - 7,6; MgO - 0,45; Na2O - 12,1; P2O5 - 0,17; CaO - 1,75; SrO - 0,11; MnO - 0,08; ППП - 1,5.

- обработку сырья в процессе разложения ведут в течение 5 часов в открытом реакторе при температуре 98°С;

При разложении на стадии вскрытия достигают степени извлечения 96%.

На конечной стадии получают 8,8 г чистого оксида алюминия, соответствующего по содержанию основных компонентов качеству металлургического глинозема (Г00). При этом степень сквозного извлечения глинозема составляет 90%.

Примеры 6-35

Проводят разложение названных в предыдущих примерах трех типов глиноземсодержащего сырья при разных температурах, но при следующих одних и тех же условиях: содержание гидросульфата в растворе-реагенте 40%, серной кислоты 1%; Ж:Т=10:1, время разложения 3 часа. Затем для нефелинового концентрата и боксита проводят разложение в аналогичных условиях, но по методу М Бюхнера (без добавления кислоты в раствор-реагент). Получают данные по степени извлечения алюминия из сырья, приведенные в таблице.

Из полученных результатов следует, что во всех случаях предлагаемые способы существенно более эффективны, чем способ М. Бюхнера в целом или в части, относящейся к вскрытию глиноземсодержащего сырья.

Пример 36

Проводят процесс в соответствии с примером 1, но за исключением следующих условий:

- готовят 200 г раствора-реагента с содержанием 45% гидросульфата аммония и 1% серной кислоты;

- в качестве сырья используют 35 г красного шлама - отхода глиноземного производства, имеющего следующий состав (вес.%):

Al2O3 - 12,4; Fe2O3 - 44,3; SiO2 - 9,3; TiO2 - 4,4; K2O - 0,1; MgO - 0,93; Na2O - 2,9; P2O5 - 0,75; CaO - 12,3; SrO - 0,11; MnO - 0,52; ППП - 7,5.

- обработку сырья в процессе разложения сырья ведут в течение 3 часов в автоклаве при температуре 130°С;

При разложении на стадии вскрытия достигают степени извлечения алюминия 75%.

После разделения пульпы и промывки на стадии очистки получают следующие результаты:

- первичный фильтрат, содержит практически 90% извлеченного алюминия при массовом соотношении алюминия к железу 5:4;

- промывные воды, содержат, железо и алюминий в соотношении 15:1. При этом общая степень извлечения железа не превышает 50%.

- кремний, титан и кальций более чем на 95% остаются в неразложившихся осадках.

Представленный пример показывает, что предлагаемый способ может быть использован даже для вторичной переработки отходов, а именно, красных шламов. Действительно, состав промывных вод позволяет получать при аммонизации смесь легко разлагающихся гидроксидов алюминия и железа, но с соотношением, характерным для высококачественных бокситов, а из промывных вод можно получать железоокисные пигменты или руду для черной металлургии.

Источники информации

1. Лайнер А.И., Еремин Н.И., Лайнер Ю.А., Певзнер И.З. Производство глинозема, М., Металлургия, 1978, 394 с.

2. Троицкий И.A., Железнов В.А. Металлургия алюминия. - М., Металлургия, 1977, с. 42-116.

3. Патент РФ №2360865, опубл. 10.07.2009.

4. Патент РФ №2193525, опубл. 27.11.2002.

5. Матвеев В.А. Физико-химические и технологические основы повышения эффективности комплексной переработки нефелинсодержащего сырья кислотными методами. Дисс. док. техн. наук, Апатиты, 2009, 299 с.

6. Исаков Е.А. Пикалевское объединение "Глинозем" в новых условиях. Цветные металлы, 1997, №4, с. 8.

7. Вайтнер В.В. Исследование азотнокислотной переработки алюмосиликатов для получения оксида алюминия. Дисс. канд. техн. наук, Екатеринбург, 2004,146 с.

8. Патент РФ №2202516, опубл. 27.11.2002.

9. Патент РФ №2215690, опубл. 10.11.2003.

10. Патент РФ №2372290, опубл. 10.11.2009.

11. Патент РФ №2460691, опубл. 10.09.2012.

12. Шварцман Б.Х. Кислотные методы переработки глиноземсодержащего сырья. М.: Цветметинформация, 1964, 82 с.

13. Пустильник Г.Л., Певзнер И.З. Кислотные способы переработки низкокачественного алюминийсодержащего сырья. М.: Цветметинформация, 1978, 52 с.

14. Herbert Weissenbaeck, Benedikt Nowak, Dieter Vogl, Horst Krenn, Development of Chloride Based Metal Extraction Techniques - Advancements and Setbacks, Proceedings of Nickel-Cobalt-Copper Conference of ALTA-2013, 29 May - 1 June, 2013 Perth, WA., Melbourne, Australia, p. 360.

15. Патент РФ №2471010, опубл. 27.12.2012.

16. Лайнер Ю.А. Комплексная переработка алюминийсодержащего сырья кислотными способами. М.: Наука, 1982, 208 с.

17. Запольский А.К., Сажин B.C., Захарова Н.Н. Кристаллизация основных сернокислых солей алюминия. // Химия и технология глинозема. Новосибирск, Наука, 1971, с. 430-438.

18. Запольский А.К., Сернокислотная переработка высококремнистого алюминиевого сырья. Киев, Наукова Думка, 1981, с. 198-200.

19. Paweena Numluk and Aphiruk Chaisena. Sulfuric Acid and Ammonium Sulfate Leaching of Alumina from Lampang Clay // E-Journal of Chemistry. 2012. V 9, No. 3. p. 1364-1372, http://www.ejchem.net.

20. Патент РФ №2337877, опубл. 10.11.2008.

21. Сандлер Е.М., Лайнер Ю.А., Лайнер А.И., Чижиков Д.М. Обезжелезивание продуктов при сернокислотном способе переработки нефелинов. Цветная металлургия. Изв. вузов, 1962, №2, с. 30-33.

22. Funaki K. Sulfiiric acid process for obtaining pure aluminum oxide from its ores // Bull, of the Tokyo Inst, of Technology, 1980, No. 1.

23. Патент РФ №2440296, опубл. 20.01.2012.

24 Патент США №1,426,891, опубл. 22.08.1922.

25 Авторское свидетельство СССР №42067, опубл. 31.03.1935.

26. Ullmann В. Encyklopadie der technischen Chemie, Auflage, Urban & Schwarzenberg, Miinchen & Berlin. 1954, Bd. 3, 401-420.

27. Grim R.E. Applied Clay Mineralogy, McGraw-Hill, New York, 1962, p. 335-345.

28. G. Bayer, G. Kahr, and M. Mueller-Vonmoos. Reactions of ammonium sulphates with kaolinite and other silicate and oxide minerals, Clay Minerals, 1982, V. 17, p. 271-283.

29. Патент Великобритании №195, 998, опубл 12.04.1922; патент США №1,493,320, опубл. 06.05.1924; патент СССР №11489, опубл. 30.09.1929.

30. Encyclopedic Dictionary of Named Processes in Chemical Technology / Ed. Alan E. Comyns Boca Raton: CRC Press LLC, 2000, 2-nd Ed., 312 p., p. 19 (Aloton).

31. Bretsznajder St. Otrzymywanie estow kwasu ortokrzemowego w fazie gazovey / St. retsznajder, W. Kawecki // Rocz. Chem, - 1955. - №29. - s. 287-299.

32. Bretsznajder St. Nova metoda otrzymywania hutniczego tlenku glinovego i innych zwiazkow glinu z glin // Przem. Chem. - 1963. - V.42, №12. - s. 677-683.

33. O′Connor, D.J. Alumina Extraction from Non-bauxitic Materials, Aluminium-Verlag, Dusseldorf, 1988, 159 p.

34. Khamizov, R.Kh., Krachak, A.N., Khamizov, S.Kh., Separation of ionic mixtures in columns with two liquid phases, Сорбционные и хроматографические процессы (Sorption and Chromatographic Processes), T. 14, №1, (2014), C. 14-23.

35. Патент РФ №2434679, опубл. 27.11.2011.

36. Hatch MJ and Dillon JA, Acid retardation. A simple physical method of separation of strong acids from their salts. I&EC Process Design and Development. 2/4: 253-263 (1963).

37. Патент США №4,673,507, опубл. 16.06.1987.

38. Sheedy Μ, Recoflo ion exchange technology. Proceedings of the TMS Annual Meeting held in 1998 in San Antonio Texas (1998).

39. Патент РФ №2153466, опубл. 27.07.2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕРНОКИСЛОТНОЙ ПЕРЕРАБОТКИ СЫРЬЯ | 2013 |

|

RU2571755C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2337877C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2015 |

|

RU2610186C1 |

| Способ извлечения лития из сподуменового рудного сырья | 2023 |

|

RU2824841C2 |

| Способ получения глинозема, преимущественно из высококремнистого боксита | 2022 |

|

RU2801847C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГИПСА | 2013 |

|

RU2554139C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2447023C1 |

| Способ получения растворимых бесхлорных калийных удобрений (варианты) | 2015 |

|

RU2608017C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| Способ получения растворимых бесхлорных калийных удобрений (варианты) | 2016 |

|

RU2655211C1 |