Изобретение относится к области запорной арматуры и может быть использовано во всех отраслях промышленности и техники, использующих трубопроводы и запорную арматуру там, где нужно исключить утечки транспортируемой среды через уплотнительные сальниковые устройства.

Распространенная конструкция запорного устройства трубопроводной арматуры общетехнического назначения представляет собой корпус с входным и выходным каналами и седлом, размещенные в полости корпуса запорного органа золотник, закрепленный на одном конце шпинделя, и сальниковый узел уплотнения. Запорный орган для обеспечения лучшей герметичности снабжен уплотнением из кожи, резины или фторпласта. Однако данный технический прием не обеспечивает долговечности работы запорного устройства [1]

Известна конструкция запорного устройства, которая позволяет повысить надежность его работы за счет уменьшения трения между сферической опорной поверхностью шпинделя и запорным элементом. Данная конструкция не обеспечивает защиты внутренних поверхностей запорного устройства от коррозионного износа и предусматривает изготовление шпинделя и запорного элемента из цветного материала (бронзы) или защиту их гальваническим покрытием, что повышает их себестоимость [2]

Известно расходное устройство для жидкостей, исключающее утечку жидкостей, содержащее корпус с седлом, шток, размещенный в полом эластичном запорно-герметизирующем элементе, торец которого взаимодействует с седлом, а фланец закреплен между корпусом и крышкой, соединенными между собой резьбой. Шток, с одной стороны, соединен с маховиком, а с другой шарнирно с самоустанавливающимся рабочим органом. Конец рабочего органа, контактирующий с внутренним торцем эластичного герметизирующего элемента, жестко соединен с ним винтом, причем фланец эластичного элемента размещен на торце корпуса. Крышка выполнена в виде фигурного ступенчатого элемента, в большей цилиндрической ступени которого выполнена расточка с резьбой для соединения с корпусом, а в меньшей цилиндрической ступени выполнено сквозное резьбовое отверстие для штока, на котором выполнена ответная резьба [3]

Недостатки данного устройства заключаются в следующем:

устройство имеет сложную конструкцию шарнира, соединяющего рабочий орган со штоком;

при ослаблении винтового соединения рабочего органа со штоком (или самоотвинчивании) возможен пропуск транспортируемой жидкости в полость эластичного элемента через сквозное отверстие с резьбой в меньшей ступени крышки и ее утечка, что приведет к коррозии внутренних поверхностей устройства и к быстрому износу устройства. Утечка жидкости возможна и через резьбовое соединение корпуса и крышки.

Наиболее близким к заявляемому техническому решению является вентиль для подачи холодной или горячей воды, содержащий корпус с накидной гайкой. В корпусе вентиля выполнены входной и выходной каналы с седлом для посадки уплотнителя (сальника)[4] В корпусе вентиля также выполнена полость, в которой размещен уплотнитель (сальник) с фланцем, прижимаемый установочной шайбой к корпусу накидной гайкой. Уплотнитель выполнен в виде полого вкладыша с сферическим основанием, перекрывающим входной и выходной каналы. Шпиндель вентиля выполнен составным в виде стержня с ответной резьбой под накидную гайку и шарнира, входящего в полость уплотнителя. Недостатками указанного вентиля являются вышеуказанные недостатки, а также малая стойкость упругого вкладыша.

Задачей изобретения является создание надежного, долговечного запорного устройства. Это достигается тем, что полый эластичный запорно-герметизирующий элемент своей внутренней сферической поверхностью на торце плотно охватывает рабочий орган, выполненный в виде шара, а внешней поверхностью взаимодействует с фаской седла и внутренней поверхностью корпуса. Один конец штока служит шарниром, выполненным в виде расточки с последующей фиксацией шайбы и развальцовкой под окружность рабочего органа, а другой имеет головку для крепления на ней маховика. Крышка корпуса выполнена с расточкой под шток для размещения в ней эластичной кольцевой прокладки, плотно охватывающей шток при завальцовке верха крышки.

Предлагаемое решение конструкции запорного устройства устраняет вышеупомянутые недостатки конструкции прототипа.

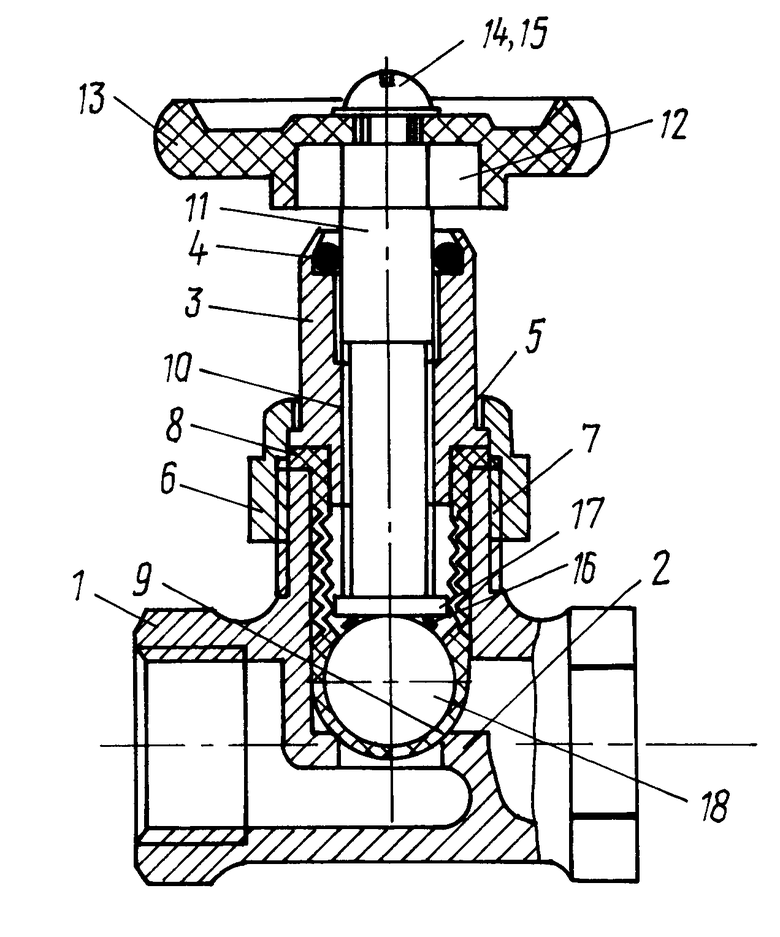

На чертеже показана конструкция предлагаемого запорного устройства.

Оно содержит корпус 1 с седлом 2. Корпус 1 закрыт крышкой 3, на верху которой выполнена расточка под эластичное уплотнительное кольцо 4 с последующей завальцовкой ее, а низ крышки 3 расточен с образованием бурта 5. Накидная гайка 6 прижимает бурт 5 крышки 3 с помощью резьбы 7, выполненной на поверхности корпуса 1, соединяя крышку 3 с корпусом 1. В корпусе 1 размещен полый эластичный гофрированный запорно-герметизирующий элемент 8, сферический торец которого расположен с возможностью взаимодействия с фаской 9 седла 2. Фланец запорно-герметизирующего элемента 8 закреплен между торцем корпуса 1 и торцем расточки крышки 3. В крышке 3 выполнено сквозное отверстие с резьбой 10 для взаимодействия со штоком 11. Один конец штока 11 имеет головку 12, на которой закреплен маховик 13 с помощью винта 14 и шайбы 15. На другом конце штока 11 выполнена расточка 16, на которую установлена шайба 17. Конец штока 11, выполняющий роль шарнира, развальцован по шайбе 17 под окружность рабочего органа 18. Положение рабочего органа 18 центрирует внутренняя сферическая поверхность запорно-гермртизирующего элемента 8. Боковые поверхности гофрированного запорно-герметизирующего элемента 8 соприкасаются с внутренней цилиндрической поверхностью корпуса 1.

Устройство работает следующим образом. При открывании устройства вращением маховика 13 против часовой стрелки шток 11 поднимается вверх. Шарик рабочего органа 18 прижимается к развальцованной по установочной шайбе 17 расточке 16 штока 11 за счет сил упругости гофр эластичного запорно-герметизирующего элемента 8, который плавно отходит от фаски седла 2, давая доступ рабочей среде, поток которой также со своей стороны давит на торец эластичного запорно-герметизирующего элемента 8 и поджимает рабочий орган 18 к развальцованной расточке 16 штока 11.

При закрывании запорного устройства все процессы происходят в обратном порядке.

Предложенное запорное устройство предназначено для использования в производстве с достижением технико-экономического эффекта, что позволяет говорить о соответствии заявленного решения критерию "промышленная применимость".

Использованная литература:

1. Д.Ф.Гуревич, Трубопроводная арматура. М. 1981, с.85

2. Авторское свидетельство N 1613765, F 16 K I/02, 1993 г.

3. Патент РФ N 2005239, F 16 K I/02, 1993 г.

4. Патент Германии N 915288, НКИ: 47 g, 1/01, 1954 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УКУПОРКИ И СНЯТИЯ МЕТАЛЛИЧЕСКИХ КРЫШЕК СО СТЕКЛЯННЫХ БАНОК | 1993 |

|

RU2065398C1 |

| Клапан | 1990 |

|

SU1766278A3 |

| ВОДОРАЗБОРНЫЙ КРАН | 1990 |

|

RU2023923C1 |

| ВЕНТИЛЬ ЗАПРАВОЧНЫЙ | 2014 |

|

RU2554673C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2000 |

|

RU2187143C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2062931C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАПАН | 1993 |

|

RU2072463C1 |

| ВЕНТИЛЬ ВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2014533C1 |

| ШАРОВОЙ КЛАПАН | 2012 |

|

RU2486395C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2000 |

|

RU2196929C2 |

Использование: в арматуростроении. Сущность изобретения: в корпусе запорного устройства выполнено седло, с которым взаимодействует сферический торец полого герметизирующего элемента. Наружная боковая поверхность герметизирующего элемента взаимодействует с внутренней поверхностью корпуса, а его фланец закреплен между торцем корпуса и крышкой. В полости герметизирующего элемента выполнен шток и сферический запорный орган, установленный в расточке на конце штока. Стенки расточки развальцованы по поверхности запорного органа. На штоке установлена фиксирующая шайба. В крышке выполнена расточка, в которой установлено охватывающее шток уплотнительное кольцо. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуревич Д.Ф | |||

| Трубопроводная арматура | |||

| - М.: Машиностроение, 1981, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1613765, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2005239, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| DE, патент, 915288, 47 g 1/01, 1954. | |||

Авторы

Даты

1997-11-10—Публикация

1995-09-22—Подача