ке.стержней в статор и окончательной термообработке изоляции З .

Известный способ позволяет получать изоляцию с высокими электрофизическими свойствами только в пазовой части стержни. Изоляция криволинейных частей термообрабс3.тывается без опрессовйи, что приводит к ее 1вспуханию вследствие вьвделе.ния летучих при термообработке, в ней также содержатся газовые включения, приводящие к ионизационному старению изоляции. Кроме того, возможны механические повреждения изоляции при укладке. При совпадении газовых включений и механических повреждений в изоляции скорость разрушения изоляции резко увеличивается.

Цель изобретения - улучшение элект рофкзических свойств изоляции.

Поставленная цель достигается тем что согласно известному способу изготовления обмотанных статоров.высоковольтных электрических машин, заключающемуся в наложении слюдосодержащер ленты, пропитанной термореактивным составом, горячейопрессовке прямолинейных участкоь стержней с предварительной термообработкой изоляции с одновременным охлаждением примыкающих к ним участков стержней до температуры ниже температуры желирования терк5ореактивного состава, укладке.ртержней в статор и окончательной термообработке, на охлаждаемые участки дополнительно наносят пропитанную составом ленту, температура, отверждения которой ниже температуры охлаждения участков, и одновременно с охлаждением указанных участков производят их опрессовку.

Пример. Плетенку стержня генератора сечением 12x52 мм обматывают слюдинитовой Лентой, предварительно пропитанной эпоксидно-полиэфирным компаундом К-110, по всей его длине. Дополнительно на охлаждаемые участки стержня поверх слюдинитовой ленты наносят стеклянную ленту, пропитанную термореактивным компаундом. Поверх стеклянной ленты накладывают термоусаживающуюся лавсановую ленту. После этого прямолинейный участок стержня укладывают обычным способом в металлические пресс-планки, которые опрессовывают его изоляцию до тре&уемого

,

геометрического размера. Одновременно с опрессовкой проводят термообработку изоляции прямолинейного участк стержня при 130-140 С в течение 4 ч, а также термообработку изоляции охлаждаемых участков стержня при 110115с в течение 1 ч. При этом одновременно с Термообработкой происходи опрессовка корпусной изоляции этих участков стержня и стеклянной ленты, нанесенной поверх корпусной изоляции благодаря термоусаживающимся свойствам лавсановой ленты. По завершении термообработки охлаждаемых участ, ков :стержня их продолжают охлаждать до завершения термообработки изоляции на прямолинейном участке стержня

После завершения термообработки изоляции стержня и его охлаждения до 40-50 С с охлаждаемых участков снимают термоусаживающуюся ленту. &атем стержни укладывают в статор и производят окончательную термообработку изоляции при 140°С в течение 20-2-5 ч.

Режим опрессовки и термообработки до укладки стержней в статор должен быть достаточным для того, чтобы цзоляция стержня по. всей длине сохраняла монолитность и требуемые геометрические размеры при окончательной термообработке, которая проводится В статоре после сборки всей обмотки. При этом в охлаждаемых частях стержня требуемые геометрические размеры стержняобеспечиваются оболочкой, образованной тканью или лентой, пропитанной составом, температура отверждения которого ниже температуры желирования термореактивного компаунда в слюдосодержащей ленте

Однако следует 5читывать, что температура и продолжительность термообработки изоляции охлаждаемых частей стержня до укладки их в статор должны быть минимальными, так ка в противном случае, несмотря на охлаждение, возможна потеря эластичности слюдосодержащей ленты за счет начала отверждения в- ней термореактивного компаунда.

Опрессовку можно производить не только термоусаживающейся лентой, но и любым известным способом.

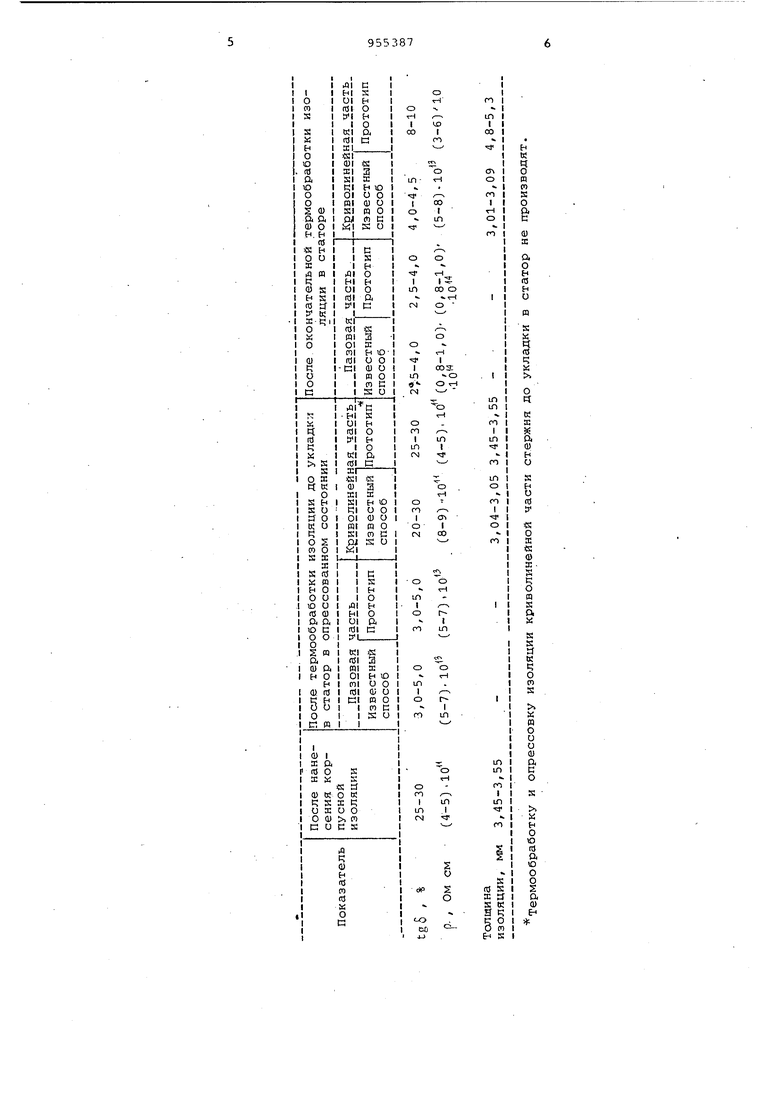

Результаты испытаний приведены в-таблице.

Как видно из результатов испытаний, у образцов по предлагаемому способу толщина изоляции стержней сохраняется по всей длине при з.адан1 нкх режимах термообработки, у прототипа же наблюдается явное вспухивание изоляции в процессе ее термообработки. Диэд1ектрические потери тер. мореактивной изоляции существенно зависят от степени ее отверждения.

Измерения tgfi и р показвтают, что после предварительной термообра.бртки у образцов по предлагаемому способу изоляция пазовых частей монолитна, изоляция криволинейных частей по эластичности сравнима с изоляцией до термообработки, т.е. при укладке в статор она .допускает значительные деформации,

После окончательной термообработки в статоре у образцов по заявляемоглу способу значения tgSn pi для изоляции пазовых и криволинейных -частей стержней практически одинаковые, а их величина показывает, что , изоляция стержней по всей длине монолитна и имеет одинаковые свойства.

Применение предлагаемого способа позволяет пйлучить большой экономический эффект за счет улучшения качества изоляции, а следовательно, увеличения -ее ресурса работы.

Формула изобретения Способ изготовления обмотанных статоров высоковольтных электрических машин, заключающийся в наложении на стержни слюдосодержащей ленты, пропитанной термореактивным составом горячей опрессовке прямолинейных участков стержней с предварительной термообработкой изоляции- и одновременным охлаждением примыкающих к ним участков стержней.до температуры ниже температуры желирования термореактивного состава, укладке стержней в статор и окончательной термообработке изоляции, отличающий с я тем, что, с целью улучшения электрофизических характеристик, на охлаждаемые участки дополнительно наносят пропитанную сос.тавом ленту, тёмпература отверждения которой ниже температуры охлаждения участков и одновременно с охлаждением указанных участков производят их опрессовку.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 600668, кл. Н 02 К 3/30, 1972.

2.Гурвич В. С. .Применение термореактивной изоляции при перемотке статоров .электрических мйшин. - Энегетик , 1977, № 1, с. 29-30.

3.Авторское свидетельство СССР № 731517, кл. Н 02 К 15/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обмотанных статоров | 1978 |

|

SU731517A1 |

| Способ ремонта высоковольтной изоляции обмоток статоров электрических машин | 1982 |

|

SU1356128A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 1979 |

|

SU803806A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU775828A1 |

| Способ изготовления обмотанногоСТАТОРА | 1979 |

|

SU801193A1 |

| Способ изготовления обмотанного статора высоковольтной электрической машины | 1972 |

|

SU600668A1 |

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

| Способ изготовления изоляции электротехнических изделий | 1974 |

|

SU542312A1 |

| Способ изготовления изоляции обмоток электрических машин | 1971 |

|

SU386593A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

Авторы

Даты

1982-08-30—Публикация

1980-07-08—Подача