Изобретение относится к электротехнике, в частности к способам изготовления изолированных бандажных колец коллекторов электрических машин.

Цель изобретения - обеспечение равномерности обжатия пластин в коллекторе путем уменьшения разнотолш,инности изолированного кольца.

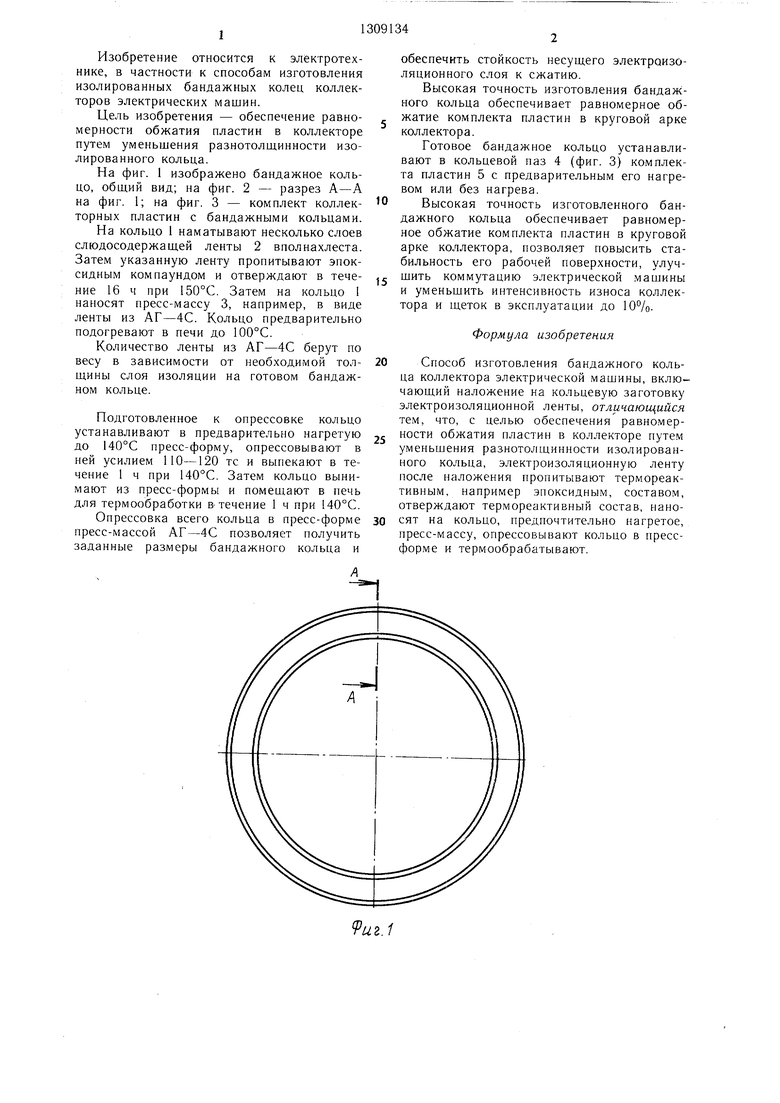

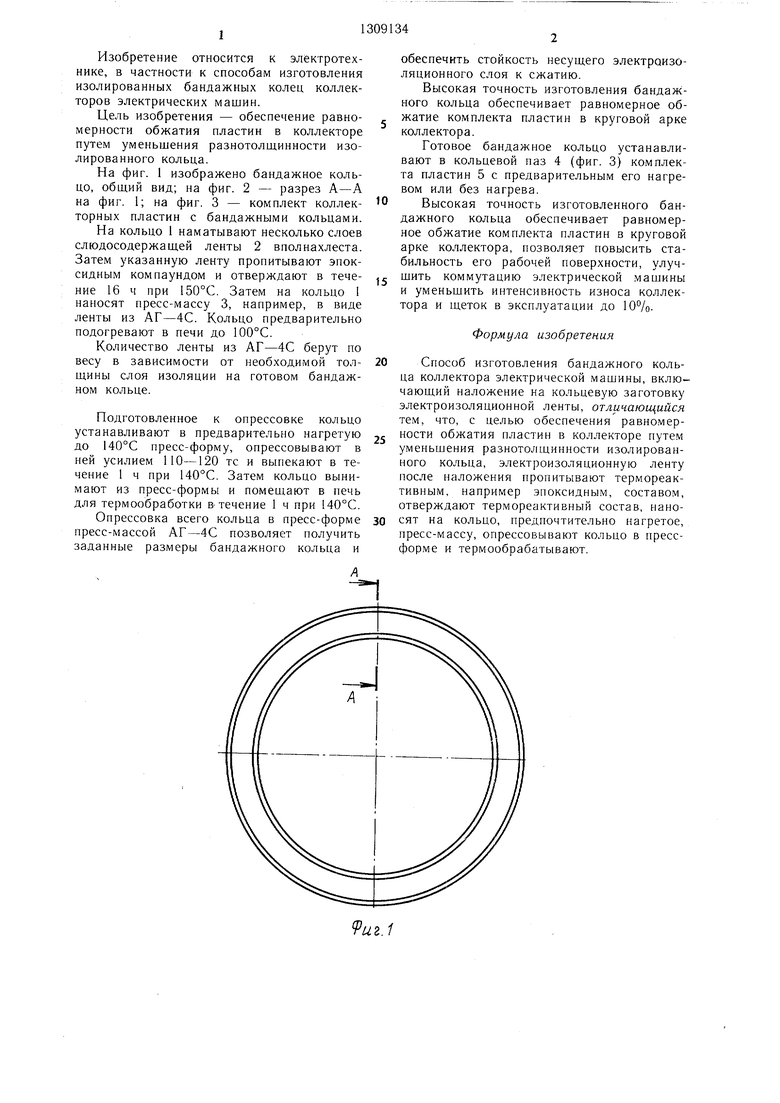

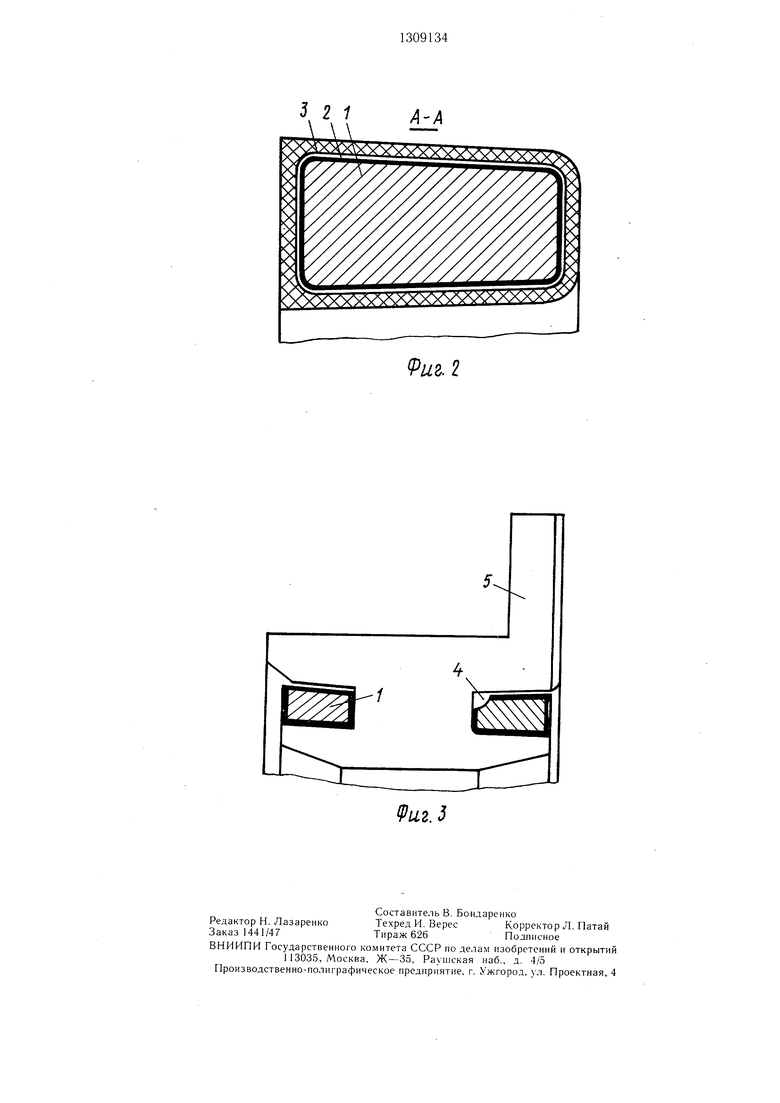

На фиг. 1 изображено бандажное кольцо, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - комплект коллекторных пластин с бандажными кольцами.

На кольцо 1 наматывают несколько слоев слюдосодержащей ленты 2 вполнахлеста. Затем указанную ленту пропитывают эпоксидным компаундом и отверждают в течение 16 ч при 150°С. Затем на кольцо 1 наносят пресс-массу 3, например, в виде ленты из АГ-4С. Кольцо предварительно подогревают в печи до 100°С.

Количество ленты из АГ-4С берут по весу в зависимости от необходимой толщины слоя изоляции на готовом бандажном кольце.

Подготовленное к опрессовке кольцо устанавливают в предварительно нагретую до 140°С пресс-форму, опрессовывают в ней усилием 110-120 тс и выпекают в течение 1 ч при 140°С. Затем кольцо вынимают из пресс-формы и помещают в печь для термообработки в-течение 1 ч при 140°С.

Опрессовка всего кольца в пресс-форме пресс-массой АГ-4С позволяет получить заданные размеры бандажного кольца и

5

обеспечить стойкость несущего электроизоляционного слоя к сжатию.

Высокая точность изготовления бандажного кольца обеспечивает равномерное обжатие комплекта пластин в круговой арке коллектора.

Готовое бандажное кольцо устанавливают в кольцевой паз 4 (фиг. 3) комплекта пластин 5 с предварительным его нагревом или без нагрева.

0 Высокая точность изготовленного бандажного кольца обеспечивает равномерное обжатие комплекта пластин в круговой арке коллектора, позволяет повысить стабильность его рабочей поверхности, улучшить коммутацию электрической машины и уменьшить интенсивность износа коллектора и щеток в эксплуатации до 10%.

Формула изобретения

0 Способ изготовления бандажного кольца коллектора электрической машины, включающий наложение на кольцевую заготовку электроизоляционной ленты, отличающийся тем, что, с целью обеспечения равно.мер- ности обжатия пластин в коллекторе путем уменьшения разнотолщинности изолированного кольца, электроизоляционную ленту после наложения пропитывают термореактивным, например эпоксидным, составом, отверждают термореактивный состав, наносят на кольцо, предпочтительно нагретое, пресс-массу, опрессовывают кольцо в нресс- форме и термообрабатывают.

5

9иг.1

5 2 1

А А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2330361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1993 |

|

RU2095896C1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изготовления коллектора электрической машины | 1986 |

|

SU1376161A1 |

| Способ изготовления коллектора электрической машины | 1987 |

|

SU1555752A1 |

| Способ изготовления обмотанных статоров | 1980 |

|

SU955387A1 |

| Способ изготовления обмотанных статоров | 1978 |

|

SU731517A1 |

| Способ изготовления коллектора электрической машины | 1979 |

|

SU943947A1 |

| Способ изготовления коллектора электрической машины | 1989 |

|

SU1757000A1 |

| Способ ремонта обмотки | 1979 |

|

SU807455A2 |

Изобретение относится к электротехнике. Цель изобретения - обеспечение равномерности обжатия пластин в коллекторе путем уменьшения разнотолщиннос- ти изолированного кольца. При изготовлении бандажного кольца коллектора электрической машины на кольцо наматывают несколько слоев слюдосодержащей ленты вполнахлеста. Затем указанную ленту про- нитывают эпоксидным компаундом и от- верждают в течение 16 ч при 150°С. Затем на кольцо наносят пресс-массу. Кольцо предварительно подогревают в печи до 100°С. Подготовленное таким образом кольцо устанавливают в предварительно нагретую до 140°С пресс-форму, опрессовывают его и выпекают в течение 1 ч при 140°С, а затем вынимают из пресс-формы и помещают в печь для термообработки в течение 1 ч при 140°С. 3 ил. SB (Л со о со со

(Риг.2

fPu2.5

| Грузозахватное устройство для стреловых установок | 1960 |

|

SU132381A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2141709C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-07—Публикация

1984-12-25—Подача