Изобретение относится к области электрических машин и касается технологии изготовления бандажных колец для коллекторов с внутренними бандажными кольцами, расположенными в кольцевых пазах коллекторного кольца под его рабочей поверхностью.

Известен способ изготовления бандажного кольца коллектора электрической машины, в котором путем наматывания нескольких слоев слюдосодержащей электроизоляционной ленты на металлическое кольцо, пропитки ее термореактивным составом и его отверждения, нанесения на нагретое кольцо пресс-массы, кольцо спрессовывают в пресс-форме и термообрабатывают (см. авт. свид. СССР №1309134, кл. Н01R 43/06, 1984).

К принципам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе электроизоляционную ленту после ее наложения на металлическое кольцо пропитывают и отверждают, затем кольцо нагревают, наносят пресс-массу, спрессовывают кольцо и термообрабатывают в пресс-форме, что связано со значительной трудоемкостью, энергоемкостью, затратами дополнительного времени на выполнение операций пропитки изоляции, вредностью для здоровья людей при наложении пресс-массы на нагретое кольцо, опрессовке ее в пресс-форме и термообработке, а также требует применения дорогостоящих пресс-форм и мощного прессового оборудования.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ изготовления бандажного кольца коллектора электрической машины путем наложения на металлическое кольцо корпусной изоляции в виде пропитанной слюдосодержащей электроизоляционной ленты, затем оболочки из пропитанных стеклянных комплексных однонаправленных нитей и намотки на оболочку разделительного слоя фторопластовой пленки, осуществления термообработки корпусной изоляции и оболочки одновременно в пресс-форме под давлением пресса (см. патент РФ №2095896, кл. Н01R 43/06).

К причинам, препятствующим достижению указанного ниже технического результата при использовании приведенного известного способа, принятого за прототип, относится то, что в известном способе опрессовку и термообработку корпусной изоляции и оболочки осуществляют в пресс-форме, а после опрессовки и выемки бандажного кольца из пресс-формы разделительный слой фторопластовой пленки удаляют. Фторопластовую пленку удаляют по той причине, что она обладает весьма низким коэффициентом трения, а поскольку внутренняя посадочная поверхность бандажного кольца имеет конический технологический уклон, необходимый для выемки его из пресс-формы, то после сборки бандажных колец с коллекторным кольцом возможны случаи их самовыпрессовки из кольцевых пазов коллекторного кольца, в том числе и в уже собранном коллекторе.

Задачей изобретения является снижение трудоемкости, энергоемкости, сокращение времени изготовления бандажных колец, снижение уровня вредности для здоровья людей, высвобождение дорогостоящего технологического оборудования при повышении экономичности способа изготовления бандажного кольца вследствие снижения трудоемкости и расхода электроэнергии, упрощения опрессовки и термообработки изоляции бандажных колец.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления бандажного кольца коллектора электрической машины, при котором при окружающей температуре на металлическое кольцо накладывают корпусную изоляцию в виде пропитанной слюдосодержащей электроизоляционной ленты, на корпусную изоляцию наносят оболочку из механически прочных пропитанных стеклянных комплексных однонаправленных нитей и на оболочку наносят разделительный антиадгезионный слой из фторопластовой пленки; изолированные бандажные кольца устанавливают в кольцевые пазы коллекторного кольца, а опрессовку и термообработку их корпусной изоляции и оболочки осуществляют одновременно с выпечкой и формовкой электроизоляционных манжет в собранном коллекторе.

Кроме того, особенность способа заключается в том, что внутреннюю посадочную поверхность бандажного кольца и соответствующую ей посадочную поверхность коллекторного кольца при намотанном на оболочку разделительном слое из фторопластовой пленки, обладающей низким коэффициентом трения, выполняют строго цилиндрическими для исключения самовыпрессовки бандажного кольца из кольцевого паза, и поэтому разделительный антиадгезионный слой фторопластовой пленки не удаляют, что исключает прилипание кольца к поверхностям соприкосновения с коллекторным кольцом во время опрессовки и термообработки изоляции бандажного кольца в собранном коллекторе и обеспечивает выемку его из кольцевого паза без затруднений в случаях необходимости, например, при обнаружении электрических замыканий между медными пластинами по поверхностям, оказавшимся под бандажными кольцами после их установки.

Во втором варианте указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления бандажного кольца коллектора электрической машины, при котором на металлическое кольцо накладывают корпусную изоляцию из пропитанной электроизоляционной ленты, на корпусную изоляцию наносят оболочку из пропитанных однонаправленных стеклянных нитей, на оболочку наносят разделительный антиадгезионный слой, опрессовку и термообработку корпусной изоляции и оболочки осуществляют одновременно с выпечкой и формовкой электроизоляционных манжет в собранном коллекторе; антиадгезионный разделительный слой на оболочку наносят из ленты односторонне липкой полиимидной пленки нелипкой стороной наружу.

Кроме того, особенность способа по второму варианту заключается в том, что антиадгезионная односторонне липкая полиимидная пленка обладает достаточным коэффициентом трения по нелипкой стороне, поэтому при соприкосновении по посадочным поверхностям бандажного кольца и кольцевого паза коллекторного кольца и при наличии по этим посадочным поверхностям конического технологического уклона обеспечивается исключение самовыпрессовки бандажного кольца из кольцевого паза. В этом случае посадочные поверхности целесообразно выполнять с незначительным коническим уклоном к торцевым поверхностям коллекторного кольца по технологическим соображениям для облегчения выемки бандажных колец из кольцевых пазов коллекторного кольца в случаях необходимости.

В третьем варианте указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления бандажного кольца коллектора электрической машины, при котором на металлическое кольцо накладывают корпусную изоляцию из электроизоляционной ленты, наносят оболочку из механически прочных пропитанных стеклянных однонаправленных нитей и антиадгезионный разделительный слой, производят опрессовку и термообработку корпусной изоляции и оболочки одновременно с выпечкой и формовкой электроизоляционных манжет в собранном коллекторе; оболочку наносят непосредственно на металлическое кольцо, а корпусную изоляцию, выполняющую одновременно роль разделительного слоя, изготавливают в виде ленты из электроизоляционной антиадгезионной односторонне липкой полиимидной пленки и накладывают ее вполнахлеста на оболочку нелипкой стороной наружу.

Кроме того, особенность способа по третьему варианту заключается в том, что корпусная изоляция из антиадгезионной полиимидной пленки, обладая достаточным коэффициентом трения по нелипкой стороне, исключает самовыпрессовку бандажных колец из кольцевых пазов коллекторного кольца при наличии по посадочным поверхностям незначительного конического технологического уклона и исключает прилипание бандажного кольца к посадочной поверхности коллекторного кольца без нанесения дополнительного антиадгезионного слоя из других материалов.

В четвертом варианте указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления бандажного кольца коллектора электрической машины, при котором на металлическое кольцо наносят оболочку, накладывают корпусную изоляцию в виде ленты из антиадгезионной односторонне липкой полиимидной пленки, изолированное бандажное кольцо спрессовывают и термообрабатывают; оболочку на металлическое кольцо наносят из непропитанной стеклянной ленты, а пропитку этой оболочки производят путем промазки слоев стеклоленты термореактивным компаундом при нанесении оболочки.

В пятом варианте указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления бандажного кольца коллектора электрической машины, при котором на металлическое кольцо наносят оболочку, на оболочку накладывают корпусную изоляцию, выполняющую одновременно роль разделительного слоя в виде электроизоляционной ленты из антиадгезионной односторонне липкой полиимидной пленки; пропитку и термообработку оболочки и корпусной изоляции производят при изготовлении якоря.

В шестом варианте указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления бандажного кольца коллектора электрической машины, при котором на металлическое кольцо наносят оболочку, на оболочку накладывают корпусную изоляцию, наносят разделительный слой; оболочку наносят в виде ленты из Синтофлекса, а разделительный слой наносят в виде ленты из Изофлекса или Имидофлекса.

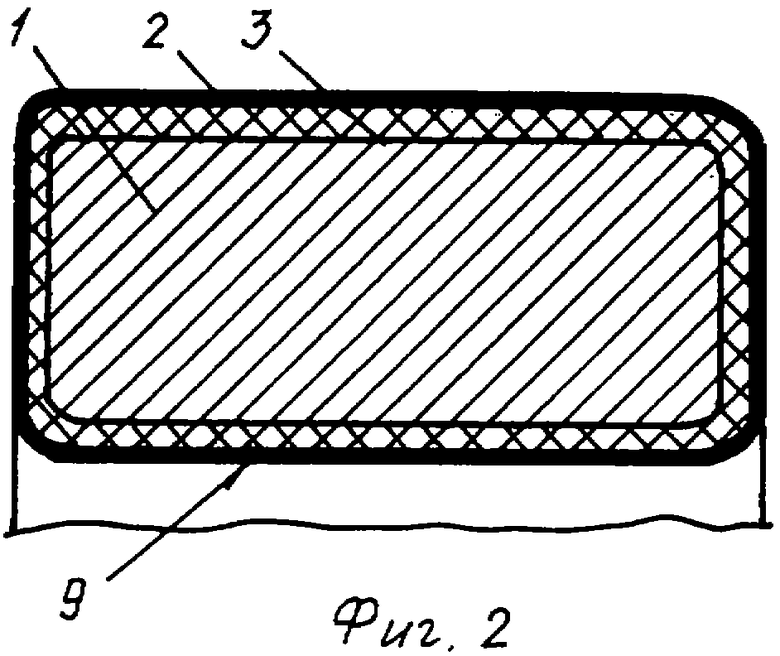

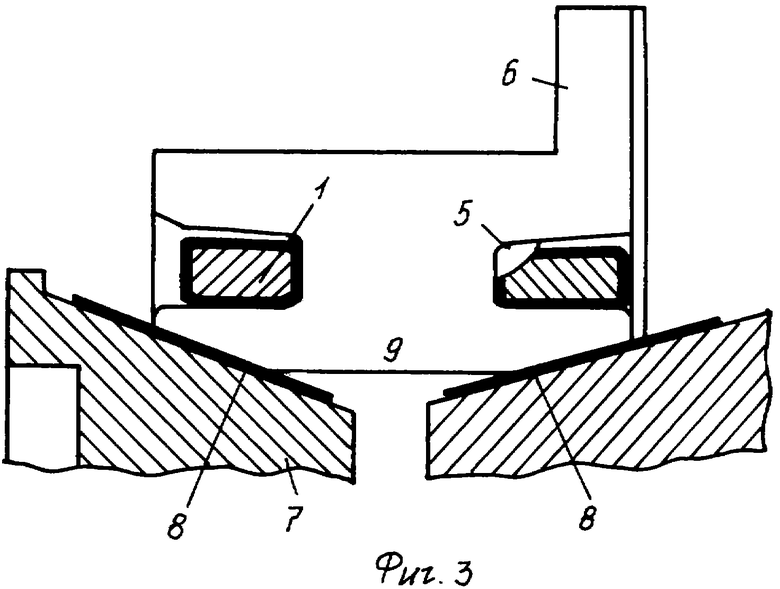

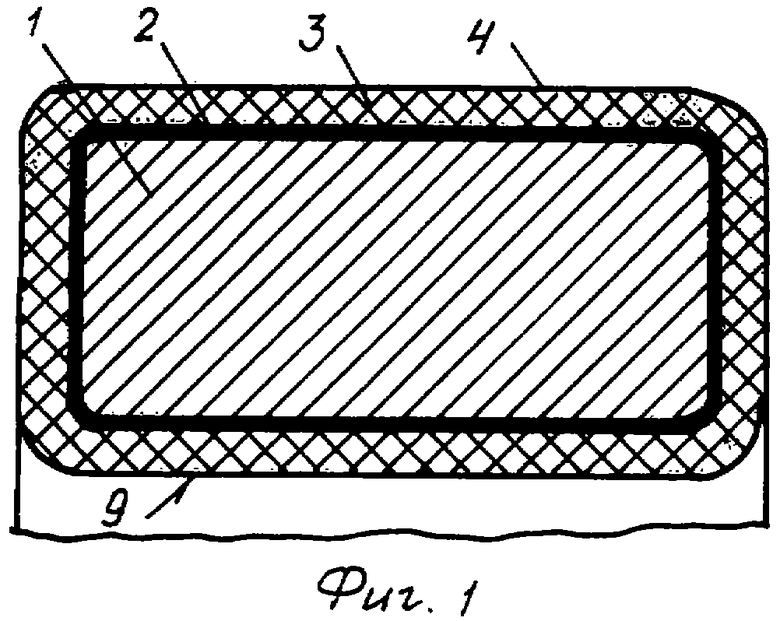

На фиг.1 изображено поперечное сечение бандажного кольца по первому, второму и шестому вариантам; на фиг.2 - по третьему, четвертому и пятому вариантам; на фиг.3 - поперечное сечение коллекторного кольца в собранном коллекторе (схематично).

На металлическое кольцо 1 накладывают несколько слоев корпусной изоляции 2 из пропитанной слюдосодержащей ленты вполнахлеста. После намотки заданного количества слоев ленты 2 наносят оболочку 3 из механически прочной эластичной ленты, например стеклобандажную ленту. Ленту 3 наматывают встык. В случае намотки ленты 3 в несколько слоев для более равномерного распределения стеклянных нитей по поверхности кольца направление намотки каждого последующего слоя необходимо изменять по отношению к предыдущему. Для предотвращения вытекания пропиточного компаунда из корпусной изоляции и оболочки и исключения прилипания бандажных колец к поверхностям кольцевого паза коллекторного кольца поверх оболочки 3 наматывают вполнахлеста один слой 4 ленты из антиадгезионной фторопластовой пленки. В таком состоянии бандажные кольца устанавливают в кольцевые пазы 5 (фиг.3) комплекта 6 медных пластин и электроизоляционных прокладок. После этого с коллекторного кольца снимают опрессовочное приспособление, вместе с бандажными кольцами собирают на корпус коллектора в виде встречных нажимных конусов 7 через электроизоляционные манжеты 8, затем производят опрессовку и выпечку изоляции бандажных колец одновременно с выпечкой и формовкой электроизоляционных манжет в собранном коллекторе.

При данном способе изготовления бандажных колец их посадочные поверхности и соответствующие им посадочные поверхности кольцевых пазов коллекторного кольца выполняют строго цилиндрическими, что исключает самовыпрессовку бандажных колец из кольцевых пазов.

По второму варианту на металлическое кольцо 1 накладывают корпусную изоляцию 2 из пропитанной электроизоляционной ленты, на корпусную изоляцию наносят оболочку 3 из пропитанных однонаправленных стеклянных нитей, на оболочку наносят антиадгезионный слой 4 из ленты односторонне липкой полиимидной пленки нелипкой стороной наружу, затем производят опрессовку и выпечку изоляции бандажных колец одновременно с выпечкой и формовкой электроизоляционных манжет в собранном коллекторе.

При данном способе изготовления бандажных колец их посадочные поверхности 9 и соответствующие им посадочные поверхности кольцевых пазов 5 коллекторного кольца 6 выполняют с незначительным коническим уклоном к торцевым поверхностям коллекторного кольца.

По третьему варианту (фиг.2) на металлическое кольцо 1 наносят оболочку 3 из механически прочной эластичной ленты, например стеклобандажную ленту встык или вполнахлеста. После нанесения необходимой толщины оболочки 3 на нее накладывают корпусную изоляцию 2 в виде ленты из электроизоляционной антиадгезионной односторонне липкой полиимидной пленки вполнахлеста нелипкой стороной наружу. Для обеспечения плотного прилегания слоев стеклобандажной ленты и полиимидной пленки их наматывают на обмоточном станке с достаточным натяжением для плотного прилегания слоев. В таком состоянии бандажные кольца устанавливают в пазы 5 комплекта 6 медных пластин и электроизоляционных прокладок (фиг.3). После этого с коллекторного кольца снимают опрессовочное приспособление и вместе с бандажными кольцами собирают на корпус коллектора в виде нажимных конусов 7 через электроизоляционные манжеты 8 и производят опрессовку и выпечку изоляции бандажных колец одновременно с выпечкой и формовкой электроизоляционных манжет в собранном коллекторе.

При данном способе изготовления бандажных колец их посадочные поверхности 9 и соответствующие им посадочные поверхности 9 кольцевых пазов 5 коллекторного кольца 6 целесообразно выполнять коническими с малым уклоном для облегчения выемки бандажных колец из кольцевых пазов 5 коллекторного кольца 6 в случаях необходимости. Однако эти посадочные поверхности могут быть выполнены и строго цилиндрическими.

Толщину слоя корпусной изоляции из полиимидной пленки выполняют, исходя из условия его электрической прочности плюс один наружный защитный слой, соприкасающийся с механически обработанными поверхностями коллекторного кольца. Этот слой одновременно служит и в качестве разделительного антиадгезионного для исключения прилипания бандажного кольца к посадочной поверхности коллекторного кольца и наматывается на бандажное кольцо нелипкой стороной наружу. Толщину слоя оболочки, наложенной на металлическое кольцо, выбирают, исходя из допускаемой напряженности электрического поля, измеряемой в кВ/мм, по суммарной толщине корпусной изоляции и оболочки, чтобы избежать электрических разрядов и преждевременного старения изоляции при работе электрической машины.

По четвертому варианту (фиг.2) на металлическое кольцо 1 наносят оболочку 3 из непропитанной тканой стеклянной ленты встык или вполнахлеста. После нанесения необходимого числа слоев стеклоленты на оболочку накладывают корпусную изоляцию 2 в виде ленты из антиадгезионной односторонне липкой полиимидной пленки вполнахлеста. Пропитку оболочки 3 из стеклоленты производят путем промазки слоев термореактивным компаундом при нанесении оболочки.

По пятому варианту (фиг.2) на металлическое кольцо 1 наносят оболочку 3 из непропитанной тканой стеклянной ленты или другого материала, встык или вполнахлеста. После нанесения оболочки на нее накладывают корпусную изоляцию 2 в виде ленты из антиадгезионной односторонне липкой полиимидной пленки вполнахлеста нелипкой стороной наружу. Пропитку и термообработку оболочки 3 и корпусной изоляции 2 производят при изготовлении якоря.

По шестому варианту (фиг.1) на металлическое кольцо наносят оболочку 3 в виде ленты из Синтофлекса встык или вполнахлеста, на оболочку накладывают корпусную изоляцию 2 в виде ленты из полиимидной односторонне липкой полиимидной пленки нелипкой стороной наружу вполнахлеста, на корпусную изоляцию наносят разделительный слой 4 в виде ленты из Изофлекса или Имидофлекса встык или вполнахлеста в один слой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1993 |

|

RU2095896C1 |

| Способ изготовления бандажного кольца коллектора электрической машины | 1984 |

|

SU1309134A1 |

| СПОСОБ ВЫЕМКИ БАНДАЖНОГО КОЛЬЦА ИЗ КОЛЬЦЕВОГО ПАЗА КОЛЛЕКТОРНОГО КОЛЬЦА | 2007 |

|

RU2336616C1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU775828A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1078521A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ПОЛЮСА РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2036545C1 |

| Способ изготовления изоляции обмоток трансформатора | 1977 |

|

SU640379A1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ЛАКОФАЛЬГОВОГО ПОЛИИМИДНОГО МАТЕРИАЛА | 2003 |

|

RU2240921C1 |

Изобретение относится к области электротехники и может быть использовано в электромашиностроении при изготовлении коллекторов электрических машин. Сущность изобретения состоит в том, что опрессовку и термообработку корпусной изоляции и оболочки бандажного кольца выполняют одновременно с выпечкой и формовкой электроизоляционных манжет в собранном коллекторе. Антиадгезионный разделительный слой наносят из ленты односторонне липкой полиимидной пленки нелипкой стороной наружу. Корпусную изоляцию, выполняющую роль разделительного слоя, изготавливают из односторонне липкой полиимидной пленки нелипкой стороной наружу. Слои оболочки из непропитанной стеклянной ленты промазывают термореактивным компаундом и наносят на металлическое кольцо. Оболочку выполняют в виде ленты из Синтофлекса, а разделительный слой выполняют в виде ленты из Изофлекса или Имидофлекса. Предложены шесть вариантов осуществления способа. Технический результат - упрощение, снижение трудоемкости и энергоемкости способа, сокращение времени изготовления бандажных колец, снижение уровня вредности производства, высвобождение дорогостоящего оборудования при одновременном повышении экономичности способа. 6 н.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1993 |

|

RU2095896C1 |

| Способ изготовления бандажного кольца коллектора электрической машины | 1984 |

|

SU1309134A1 |

Авторы

Даты

2008-07-27—Публикация

2007-02-06—Подача