Изобретения относятся к разделению веществ и могут быть использованы для удаления газов из жидкостей, в частности для удаления газов и трансформаторного масла.

Проведенный патентный поиск аналогов заявляемого способа дегазации жидких масел показал следующее.

Известен способ вакуумной очистки масла (СССР, а.с. 1417907, 23.08.88, B 01 D 19/00), в соответствии с которым масло подают в герметичный сосуд, вспенивают масло, для чего в сосуде создают вакуум, масляную пену разделяют на масло и газообразную фракцию примесей, которую формируют в виде газовой подушки над поверхностью масла, затем газовую фракцию примесей удаляют, а масло откачивают.

Недостаток известного способа заключается в низкой степени очистки масла от газообразной фракции примесей, поскольку газовая подушка, сформированная над поверхностью масла, препятствует дальнейшему выделению из масла оставшихся в нем газовых пузырей. Повышение степени очистки в способе достигается неоднократным повторением цикла дегазации, что увеличивает продолжительность времени очистки и, в свою очередь, снижает производительность способа.

Кроме того, известный способ позволяет осуществить только "макродегазацию" масла, т.е. дегазацию масла путем формирования масляных пузырей и газовой фракции примесей с последующим их разрушением, при этом газообразные примеси, находящиеся в масле в виде молекул, известный способ не позволяет удалить, что также снижает степень очистки масла.

Наиболее близким к предлагаемому является способ дегазации жидких масел, который осуществляет установка для непрерывной вакуумной осушки и дегазации масел (СССР, а. с. N 1373412, 15.02.88. B 01 D 19/00), в соответствии со способом в герметичном сосуде создают вакуум, подают в сосуд исходное масло, вспенивают его, разделяют образующуюся масляную пену на газообразную фракцию примесей и масло, для чего масляную пену несколько раз пропускают через кольца Рашига, одновременно удаляя газовую фракцию примесей, очищенное масло откачивают.

Недостаток известного способа состоит в низкой степени очистки, поскольку после формирования масляной пены последняя свободно перетекает через распределитель далее в насадки и при этом часть примесей из пены растворяется в масле. Кроме того, пена препятствует дальнейшей десорбции газовых примесей из находящегося под слоем пены масла в вакуумируемый объем. Поэтому для достижения требуемого качества очистки необходимо двух трехкратное пропускание масла через насадки с кольцами Рашига, что увеличивает продолжительность времени очистки и снижает производительность известного способа.

Таким образом, известные способы дегазации жидких масел, выявленные в результате патентного поиска, не позволяют при их осуществлении достичь технического результата, заключающегося в повышении степени очистки масла, а также в повышении производительности.

Патентный поиск аналогов заявляемого изобретения "Сепарирующего узла" показал следующее.

Известен сепарирующий узел, входящий в состав установки для непрерывной вакуумной осушки и дегазации масел, содержащий распределитель потока масла, снабженный двумя концентрическими лотками, в каждую из которых введен трубопровод для подачи масла, и установленную под распределителем масла корзинку насадку с кольцами Рашига (СССР, а.с. N 1373412, 15.02.88. B 01 D 19/00).

Недостаток известного сепарирующего узла состоит в низкой степени разделения образующейся масляной пены на газовую фракцию примесей и отсепарированное масло, поскольку из сепарационного узла масляная пена свободно перетекает через распределитель далее в насадки. При этом часть примесей из пены растворяется в масле. Пена препятствует дальнейшей десорбции газовых примесей из находящегося под пеной масла в вакуумируемый объем. Повышение степени очистки достигается увеличением количества и размеров корзин-насадок, что в конечном итоге делает устройство громоздким и увеличивает время дегазации масла. Последнее снижает производительность устройства.

Наиболее близким к предлагаемому является сепарирующий узел в аппарате для дегазации жидкости (СССР, а.с. N 712102, 30.01.80. B 01 D 19/00), который содержит резервуар для приема исходного масла, выполненный вертикально протяженным, и маслоотбойник, снабженный сквозными отверстиями, при этом резервуар для приема масла проходит сквозь маслоотбойник и снабжен сквозными отверстиями, выполненными по высоте резервуара ниже линии пересечения с плоскостью маслоотбойника.

Недостаток известного сепарирующего узла состоит в низкой степени очистки исходного масла, поскольку допускает попадание масляной пены в откачиваемое масло, что требует повторной очистки масла и снижает производительность сепарирующего узла. Кроме того, степень очистки с помощью этого сепарирующего узла можно несколько повысить, увеличив поперечные размеры маслоотбойника, что ведет к увеличению габаритных размеров сепарирующего узла и делает его неудобным в эксплуатации.

Таким образом, выявленные в результате патентного поиска известные сепарирующие узлы при их осуществлении не позволяют достичь технического результата, заключающегося в повышении производительности без увеличения габаритных размеров конструкции.

Предлагаемое изобретение "Способ дегазации жидких масел" решает задачу создания соответствующего способа, который при его осуществлении позволяет достичь технического результата, заключающегося в повышении степени очистки масла, а также в повышении производительности.

Суть изобретения заключается в том, что осуществляют дегазацию масла путем формирования масляных пузырей из растворенных в масле газовых примесей с последующим их разрушением и отделением газообразной фракции примесей от масла, для чего в герметичном сосуде создают вакуум, подают в сосуд через рассекатель потока исходное масло, вспенивают его, разделяют образующую масляную пену на газообразную фракцию примесей и масло, газообразную фракцию примесей удаляют, а масло откачивают, при этом процесс дегазации масла производят в два этапа, на первом этапе проводят "макродегазацию", а на втором этапе "микродегазацию" масла, при этом на этапе "макродегазации" формируют масляные пузыри из растворенных в масле газовых примесей с последующим их разрушением и отделением газообразной фракции примесей от масла, причем образующуюся масляную пену удерживают в ограниченном объеме в верхней части вакуумируемого сосуда, затем выделенное на этапе "макродегазации" масло подвергают "микродегазации" дегазации путем десорбции молекул газовых примесей, оставшихся в масле после первого этапа дегазации, для чего из масла, прошедшего первый этап дегазации, формируют тонкую пленку и пропускают его через вакуумируемое пространство, одновременно удаляя выделяющуюся при этом газообразную фракцию примесей, после чего масло откачивают.

Технический результат достигается благодаря тому, что предлагаемый способ осуществляет дегазацию масла в два этапа. Первый этап этап "макродегазации". На этом этапе формируют масляные пузыри из растворенных в масле газовых примесей с последующим их разрушением. Затем разделяют масляную пену на газовую фракцию примесей, которую удаляют, и масло. Образование пузырей из растворенных в масле газовых примесей в предлагаемом способе обеспечивают благодаря тому, что исходное масло подают в вакуумируемый сосуд через рассекатель потока. При этом масляная пена образуется вследствие градиента давления газовых примесей в масле по отношению к разрежению в вакуумируемом сосуде. Образующуюся пену удерживают в ограниченном объеме в верхней части вакуумируемого сосуда, где под действием градиента давления внутри масляного пузыря по отношению к разрежению в сосуде происходит разрушение пены с высвобождением газовой фракции примесей, которую удаляют.

Отделенное таким образом от газовых примесей, находящихся внутри пузырей масляной пены, масло в соответствии со способом подвергают второму этапу дегазации, а именно "микродегазации" десорбции молекул газовых примесей. Дело в том, что после удаления из масла газовой фракции примесей путем формирования и разрушения масляных пузырей в масле остается газовая фракция примесей в молекулярном виде.

Благодаря тому, что после "макродегазации" из выделенного из масляной пены масла формируют тонкую пленку, которую пропускают через вакуумируемое пространство, масло подвергается "микродегазации", т.е. происходит десорбция молекул газовых примесей вследствие градиента концентрации молекул газовых примесей в стекающем масле по отношению к вакуумируемому объему, выделяющуюся при этом газовую фракцию примесей удаляют. Таким образом, происходит доочистка масла, что повышает степень очистки масла в целом. Благодаря тому, что предлагаемый способ дегазации жидких масел обеспечивает доочистку масла на молекулярном уровне, исключают необходимость во многоцикловой очистке масла, что повышает производительность способа.

Таким образом, предлагаемый способ дегазации жидких масел при его осуществлении обеспечивает достижение технического результата, заключающегося в повышении степени очистки и в повышении производительности способа.

Изобретение "Сепарирующий узел" решает задачу создания сепарирующего узла, который при его осуществлении обеспечивает реализацию способа дегазации жидких масел и достижение технического результата, заключающегося в повышении степени очистки и в повышении производительности без увеличения габаритных размеров конструкции.

Суть изобретения заключается в том, что в сепарирующий узел, содержащий резервуар для приема масла и малоотбойник, содержащий сквозные отверстия, при этом резервуар для приема масла выполнен вертикально протяженным, проходит сквозь маслоотбойник и снабжен сквозными отверстиями, выполненными в его стенках по высоте ниже линии пересечения с плоскостью маслоотбойника, дополнительно введены рассекатель потока масла, маслораспределительная перегородка и газоотводы, при этом рассекатель потока масла установлен в верхней части резервуара для приема масла, маслораспределительная перегородка закреплена или на уровне, или ниже нижнего конца резервуара для приема масла, а газоотводы расположены таким образом, что их верхние концы проходят сквозь маслоотбойник, а нижние сквозь маслораспределительную перегородку.

Технический результат при использовании предлагаемого сепарирующего узла в устройстве для дегазации жидких масел достигается следующим образом.

Благодаря тому, что входной резервуар для приема масляной пены выполнен вертикально протяженным, а в корпусе поддерживается разрежение, при прохождении через рассекатель потока масла исходное масло вспенивается и заполняет входной резервуар, где перемешивается, масляные пузыри при этом взаимодействуют друг с другом, что ведет к их частичному разрушению. Это происходит вследствие изменения направления потока пены при выходе из резервуара через его боковые отверстия в пространство между маслоотбойником и маслораспределительной перегородкой. Расположение отверстий в резервуаре для приема масла ниже линии пересечения резервуара с маслоотбойником и введение маслораспределительной перегородки, которая закреплена или на уровне, или ниже нижнего конца резервуара для приема масла, обеспечивают удержание поступающей из входного резервуара пены в ограниченном объеме. Кроме того, введение маслораспределительной перегородки обеспечивает стекание масла с ее краев в виде тонкой пленки. В результате образующаяся масляная пена остается внутри сепарирующего узла. Пена, попадающая в ограниченный объем сепарирующего узла из резервуара для приема масла, подвергается разрушению вследствие градиента давления внутри масляных пузырей по отношению к вакуумируемому объему корпуса устройства для дегазации и взаимодействия пузырей между собой и деталями конструкции. Выполнение в маслоотбойнике сквозных отверстий обеспечивает возможность отвода из сепарирующего узла выделенной из масляной пены газовой фракции примесей. Благодаря тому, что в устройство введены газоотводы, верхние концы которых проходят сквозь маслоотбойник, а нижние сквозь маслораспределительную перегородку, обеспечивается сообщение верхней части корпуса устройства для дегазации с вакуумируемым наджидкостным объемом и отвод газовой фракции примесей, выделяющихся при десорбции из стекающего тонкой пленкой масла, что также повышает степень очистки. Повышенная степень очистки, в свою очередь, повышает производительность предлагаемого сепарирующего узла, при этом габариты устройства не возрастают.

Таким образом, заявляемый сепарирующий узел при его осуществлении обеспечивает достижение механического результата, заключающегося в повышении степени очистки и производительности без увеличения габаритных размеров устройства.

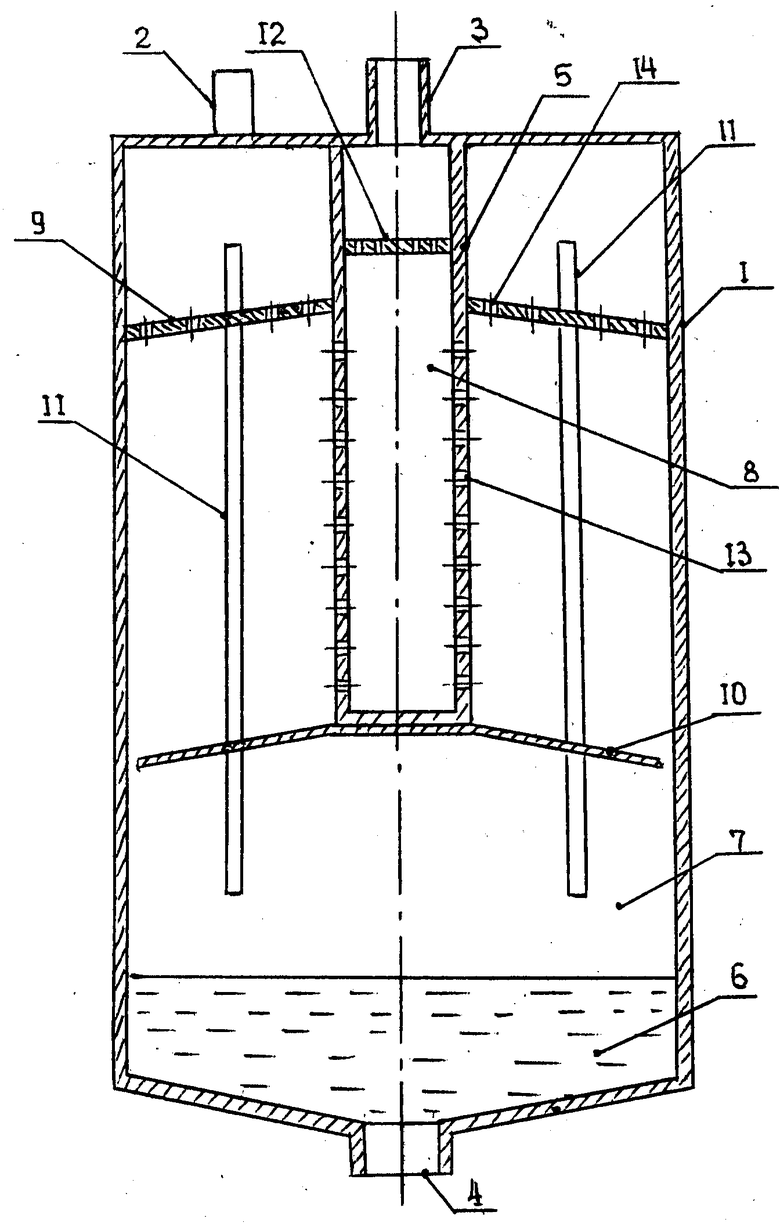

На чертеже изображено устройство для дегазации жидких масел, осуществляющее способ дегазации жидких масел, и сепарирующий узел, используемый в устройстве для дегазации жидких масел.

Устройство содержит вакуумируемый корпус 1 с отводом 2 к вакуумному насосу (не показан), с вводом 3 для масла, выполненными в верхней части корпуса 1, и отводом 4 для очищенного масла в нижней части корпуса 1. В корпусе 1 размещен сепарирующий узел 5 с возможностью перетекания сепарированного масла в нижнюю часть 6 корпуса 1. Кроме того, сепарирующий узел размещен в корпусе с образованием вакуумированного наджидкостного объема 7, сообщенного с верхней частью корпуса 1.

Сепарирующий узел 5 содержит резервуар 8 для приема масла, маслоотбойник 9, маслораспределительную перегородку 10 и газоотводы 11. Ввод резервуара 8 совмещен с вводом 3 для масла в корпусе 1 и имеет в своей верхней части рассекатель масла 12. Резервуар 8 для приема масла выполнен вертикально протяженным и снабжен сквозными отверстиями 13, выполненными по высоте ниже линии пересечения с плоскостью маслоотбойника 9. Маслоотбойник 9 также содержит сквозные отверстия 14. Маслораспределительная перегородка 10 закреплена на уровне нижнего конца резервуара 8 для приема масла. Возможно закрепление маслораспределительной перегородки 10 ниже уровня нижнего конца резервуара 8. Газоотводы 11 расположены таким образом, что их верхние концы проходят сквозь маслоотбойник 9, а нижние сквозь маслораспределительную перегородку 10. Между кромкой маслораспределительной перегородки 10 и внутренними стенками корпуса 1 имеется зазор 15 для стекания масла в нижнюю часть 6 корпуса 1.

Способ дегазации жидких масел осуществляют следующим образом. Дегазацию масла проводят в два этапа. На первом этапе проводят "макродегазацию" масла

дегазацию путем формирования масляных пузырей из газовой фракции примесей с последующим их разрушением. Для этого в герметичном сосуде создают вакуум. Затем подают в сосуд через рассекатель потока исходное масло, которое, попадая в вакуум, вспенивается. Образующуюся масляную пену разделяют на газовую фракцию примесей и масло. Газовую фракцию примесей удаляют. После этого предварительно очищенное масло подвергают второму этапу дегазации - "микродегазации", которая состоит в дегазации путем десорбции молекул газовой фракции примесей из предварительно очищенного масла. Для этого выделенное из масляной пены масло пропускают через вакуумированное пространство, одновременно удаляя выделяющуюся при этом газообразную фракцию примесей. Масло собирают в нижней части сосуда и откачивают.

Сосуд вакуумируют до давления, значения которого находятся выше давления насыщенных паров очищаемого жидкого масла, но ниже парциального давления любой из примесей. Степень очистки масла зависит от величины коэффициента разрушения пузырей масляной пены, удерживаемой в ограниченном объеме в верхней части вакуумируемого сосуда, и от условий, при которых происходит процесс "микродегазации", а именно: от толщины формируемой стекающей масляной пленки, от времени стекания и величины давления в вакуумируемом наджидкостном объеме. Наилучший результат очистки достигают при коэффициенте разрушения масляных пузырей в ограниченном объеме в верхней части сосуда близким к единице, т.е. наблюдается разрушение практически всех пузырей масляной пены; при минимально возможной толщине стекающей масляной пленки; при максимально возможной продолжительности стекания масляной пленки и при давлении в вакуумируемом наджидкостном объеме близком, но несколько превышающем, давление насыщенных паров очищаемого масла.

Толщину и продолжительность стекания масляной пленки и давление в наджидкостном объеме задают для каждого конкретного случая, исходя из теплофизических параметров очищаемой жидкости, требуемой степени очистки и габаритов вакуумируемого сосуда.

Устройство для дегазации жидких масел и примененный в нем сепарирующий узел, осуществляющие заявленный способ дегазации жидких масел, работают следующим образом.

В корпусе 1 устройства вакуумным насосом понижают давление до уровня ниже парциального давления газообразных примесей в масле. После этого в резервуар 8 для приема масла подают исходное масло. Масло поступает в резервуар 8 самотеком с обычной скоростью. Попадая через рассекатель потока масла 12 в резервуар 8, расположенный в вакуумированном объеме, масло вспенивается.

Образующиеся масляные пузыри перемешиваются и частично разрушаются вследствие изменения направления потока при движении из резервуара через его боковые отверстия 13 в пространство между маслоотбойником 9 и маслораспределительной перегородкой 10. При этом вследствие градиента давления внутри масляных пузырей по отношению к вакуумируемому объему корпуса 1, а также взаимодействию пузырей между собой и деталями конструкции, особенно при прохождении через отверстия 13, масляные пузыри разрушаются. При этом выделяющийся газ устремляется вверх к маслоотбойнику 9, где его через отверстия 14 откачивают вакуум-насосом.

Для создания наилучших условий разрушения масляных пузырей сепарирующий узел может быть выполнен из патрубков, экранов и донышек, изготовленных и соединенных таким образом, чтобы формируемый и направляемый поток масляной пены обеспечивал максимальное отделение газовой фракции примесей и максимальную ее откачку из корпуса 1. Количество и диаметр отверстий 13 и 14, а также величину зазора 15 выбирают исходя из теплофизических свойств конкретного масла (вязкость, сила поверхностного натяжений и т.д.) и требуемой степени очистки при заданном расходе.

Масло, отделенное от газовых фракций примесей после разрушения масляных пузырей, стекает на маслораспределительную перегородку 10, а затем тонкой пленкой стекает с кромок маслораспределительной перегородки 10 и далее протекает через вакуумируемое наджидкостное пространство 7. При этом осуществляется десорбция из масла молекул газовой фракции примесей. Выделяющийся при этом газ через газоотводы 11 удаляют из наджидкостного пространства 7 также посредством вакуум-насоса. Скапливающееся в нижней части 6 корпуса 1 масло откачивают.

Габариты сепарирующего узла 5 выбирают исходя из заданного расхода исходного масла и количества содержащихся в нем примесей, что в свою очередь определяет объем формирующейся масляной пены, который удерживает внутри себя и разделяет на газообразную фракцию примесей сепарирующий узел 5.

При очистке трансформаторных масел при соотношении 1:2 между верхней частью вакуумируемого корпуса 1, где осуществляют "макродегазацию" масла в сепарирующем узле 5, и нижней частью корпуса 1 (наджидкостный объем 7), где происходит доочистка путем "микродегазации", и при поддержании в корпусе 1 давления примерно 0,5 мм рт.ст. в процессе очистки масла, за один цикл пропускания через устройство без нагрева исходного масла с газосодержанием примерно 10 об. и влагосодержанием примерно 50 г/т удается получить очищенной масло с газосодержанием примерно 0,05 об. и влагосодержанием примерно 5 г/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГАЗАЦИИ ЖИДКИХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКИХ МАСЕЛ | 1999 |

|

RU2156638C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2008 |

|

RU2394878C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2010 |

|

RU2433165C1 |

| Способ вакуумной очистки масла и установка для его осуществления | 1983 |

|

SU1417907A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ ИЗ НЕФТЕПРОДУКТОВ | 1995 |

|

RU2140433C1 |

| СПОСОБ ОЧИСТКИ ТРАНСФОРМАТОРНЫХ МАСЕЛ И ГИДРОЖИДКОСТЕЙ ОТ ВОДЫ И РАСТВОРЕННЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2124551C1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ШАХТНОГО ГАЗА И ПОПУТНОГО НЕФТЯНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535695C1 |

| Устройство для очистки газа | 1980 |

|

SU874196A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНЫХ МАСЕЛ | 1928 |

|

SU40832A1 |

Использование: изобретение может быть использовано для удаления газов из жидкостей, в частности трансформаторного масла. Сущность: дегазацию масла проводят в два этапа: "макродегазация" и "микродегазация". На этапе "макродегазации" масло вспенивают в вакуумируемом пространстве, разрушают масляные пузыри и отделяют газовую фракцию примесей от масла. Устройство для дегазации масла содержит вакуумированный корпус и размещенный в его верхней части сепарирующий узел. Между узлом и скапливающимся в нижней части корпуса маслом образовано наджидкостное вакуумируемое пространство. Сепаратор содержит резервуар для приема масла, снабженный рассекателем потока масла и боковыми отверстиями. Масло вспенивают в резервуаре. Масляные пузыри разрушают в сепараторе. Масло стекает на маслораспределительную перегородку сепаратора. На этапе "микродегазации" масло, стекая тонкой пленкой с кромок перегородки, проходит наджидкостное вакуумируемое пространство. При этом осуществляют десорбцию из масла молекул газовой фракции примесей и удаление их из корпуса. 2 с.п.ф-лы, 1 ил.

| Установка для непрерывной вакуумной осушки и дегазации масел | 1986 |

|

SU1373412A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для дегазации жидкости | 1978 |

|

SU712102A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-20—Публикация

1996-01-03—Подача