Изобретения относятся к разделению веществ и могут быть использованы для удаления газов из жидкостей, в частности - для удаления газов из трансформаторного масла.

Проведенный патентный поиск аналогов заявляемого способа дегазации жидких масел показал следующее.

Известен способ вакуумной очистки масла (СССР, а.с. 1417907, 23.08.88, В 01 D 19/00), в соответствии с которым масло подают в герметичный сосуд, вспенивают масло, для чего в сосуде создают вакуум, масляную пену разделяют на масло и газообразную фракцию примесей, которую формируют в виде газовой подушки над поверхностью масла, затем газовую фракцию примесей удаляют, а масло откачивают.

Недостаток известного способа заключается в низкой степени очистки масла от газообразной фракции примесей, поскольку газовая подушка, формируемая над поверхностью масла, препятствует дальнейшему выделению из масла оставшихся в нем газовых пузырей.

Наиболее близким к предлагаемому является способ дегазации жидких масел, описанный в патенте РФ 2096065, 20.01.98, В 01 D 19/00.

В соответствии со способом обрабатываемое масло подают в вакуумируемый сосуд с образованием масляных пузырей. Затем масляные пузыри разрушают и отделяют газовую фракцию примесей от масла. Газовые фракции удаляют, а очищенное масло откачивают.

Недостаток способа состоит в том, что масляная пена, которую формируют при подаче масла на очистку, препятствует дальнейшему образованию масляных пузырей. В результате снижается степень очистки и производительность способа.

Таким образом, выявленные в результате патентного поиска аналог и прототип заявленного способа дегазации жидких масел при осуществлении не обеспечивают достижение технического результата, заключающегося в повышении степени очистки и в повышении производительности.

Проведенный патентный поиск устройств, аналогичных предлагаемому устройству для дегазации жидких масел, осуществляющему предлагаемый способ дегазации, показал следующее.

Известен аппарат для дегазации жидкости, содержащий корпус с патрубком для подвода под давлением подогревающего воздуха. В корпус вставлен коаксиально второй корпус, повторяющий конфигурацию первого. Между стенками корпусов имеется зазор для прохождения подогретого воздуха. В нижней части оба корпуса объединены общей отводной трубкой для масла, а верхняя часть корпусов открыта. Во второй корпус вставлен резервуар для приема масла, выполненный вертикально протяженным в форме цилиндра со сквозными отверстиями в стенках по высоте ниже линии пересечения с плоскостью маслоотбойника, размещенного в верхней части корпуса. Благодаря тому, что подогретый воздух выходит из наружного корпуса с повышенной скоростью, в верхней части устройства образуется область пониженного давления. Струи обрабатываемого масла вытекают через боковые отверстия на внутреннюю поверхность корпуса, растекаясь масляной пленкой, которая из-за ударов струй одновременно перемешивается. При этом образование масляных пузырей происходит по всей высоте корпуса примерно равномерно. Выделенные из исходного масла сепарирующим узлом газовые примеси, выходят наружу. Очищенное масло стекает в нижнюю часть второго корпуса и его откачивают (СССР, а.с. N 712102, 30.01.80, В 01 D 19/00).

Недостаток известного устройства для дегазации жидкостей заключается в низкой степени очистки масла и низкой производительности из-за возможности попадания масляной пены в откачиваемое масло.

Наиболее близким к предлагаемому является устройство для дегазации жидких масел, содержащее вакуумированный корпус с отводом к вакуумному насосу и выводом для обрабатываемого масла, выполненным в верхней части корпуса, отвод для очищенного масла в нижней части корпуса, маслоотбойник, размещенный в верхней части корпуса, резервуар для приема масла, рассекатель потока масла, размещенный в верхней части резервуара, маслораспределительная перегородка и газоотводы. Резервуар для приема масла выполнен вертикально протяженным в форме цилиндра, проходит сквозь маслоотбойник и снабжен сквозными отверстиями, выполненными в его стенках ниже линии пересечения с плоскостью маслоотбойника. Маслораспределительная перегородка закреплена в корпусе на уровне или ниже основания резервуара с возможностью перетекания масла в нижнюю часть корпуса. Верхние концы газоотводов проходят сквозь маслоотбойник, а нижние расположены в нижней части корпуса (РФ, заявка N 96100167/25, 20.01.98, В 01 D 19/00).

Недостаток известного устройства заключается в следующем. В верхней части резервуара для приема масла размещен рассекатель потока масла. Поскольку масло попадает в вакуумированный сосуд - инициируется образование масляных пузырей. Кроме того, в резервуар масло проходит сквозь рассекатель потока масла, т.е. входной поток масла делится на несколько, что еще более интенсифицирует образование масляных пузырей. В результате, резервуар для приема масла практически уже после первой порции масла заполняется масляной пеной. Масляные пузыри, расположенные ближе к оси резервуара, оказывают давление на пузыри вблизи стенок сосуда. При этом устройство не позволяет управлять процессом образования и выходом масляных пузырей в вакуумированный объем, поскольку пена полностью заполняет резервуар. В результате большая часть масляных пузырей в виде пены не разрушаясь проходят наружу сквозь отверстия резервуара по всей его высоте в верхнюю часть корпуса, что увеличивает вероятность попадания масляных пузырей в откачиваемое масло и снижает степень очистки. Кроме того, из-за большого количества пены пузыри, взаимодействуя друг с другом, частично разрушаются внутри резервуара. При этом скапливающееся в резервуаре масло вновь поглощает масляные пузыри из пены, что увеличивает время очистки и снижает производительность устройства. Кроме того, поскольку в известном устройстве для перетекания масла предусмотрен только зазор между стенками корпуса и маслораспределительной перегородкой, это не позволяет максимально использовать свободное пространство в нижней части корпуса для дальнейшей очистки масла, что снижает степень очистки, а также снижает производительность устройства, так как для повышения степени очистки стекающая масляная пленка должна быть как можно тоньше (а зазор - уже).

Таким образом, выявленные в результате патентного поиска аналог и прототип предлагаемого устройства для дегазации жидких масел, осуществляющего заявляемый способ дегазации жидких масел, при осуществлении не обеспечивают достижение технического результата, заключающегося в повышении степени очистки и в повышении производительности.

Предлагаемое изобретение "Способ дегазации жидких масел" решает задачу создания соответствующего способа, осуществление которого обеспечивает достижение технического результата, заключающегося в повышении степени очистки и производительности.

Суть изобретения состоит в том, что в способе дегазации жидких масел, в соответствии с которым в обрабатываемом жидком масле формируют масляные пузыри из растворенных в нем газовых примесей, для чего масло подают в вакуумируемый объем, затем пузыри разрушают и отделяют газообразную фракцию примесей от масла, газообразную фракцию примесей удаляют, а масло откачивают, кроме того, масляные пузыри формируют под пленкой стекающего масла, для чего масло подают на обработку струей с образованием масляной пленки путем последовательных впрысков, при этом струю впрыскивают таким образом, что поток стекающего масла приобретает закрутку, одновременно под поверхностью стекающего масла формируют зоны взаимодействия с вакуумируемым объемом.

Технический результат при осуществлении предлагаемого способа дегазации достигается следующим образом. Благодаря тому, что обрабатываемое масло подают в вакуумируемый объем, обеспечиваются условия для формирования масляных пузырей. Это объясняется тем, что в результате понижения давления в сосуде до уровня парциального давления газообразных примесей в масле происходит "вскипание" газообразных примесей и образование масляных пузырей. Разрушение масляных пузырей позволяет выделить газовые фракции в чистом виде и предотвратить вынос масла наружу в виде масляной оболочки пузыря. Отделение газообразной фракции примесей от масла и удаление их из сосуда обеспечивает дегазацию масла, а также предотвращает их повторное попадание в очищенное масло.

Благодаря тому, что масло подают на обработку с образованием масляной пленки, предупреждается разбрызгивание пены из масляных пузырей, образующейся при попадании масла в вакуум. Подача обрабатываемого масла струей обеспечивает возможность направленной подачи масла, а также возможность управления подачей масла, в данном случае - струю вспрыскивают таким образом, что поток стекающего масла приобретает закрутку. Подача впрыском обеспечивает подачу масла примерно равными порциями и, кроме того, сообщает каждой вновь подаваемой порции масла начальное ускорение. При этом обеспечивается равномерное поступление масляной пленки, смешанной с пеной из масляных пузырей и возможность поддержания требуемой скорости ее стекания. Кроме того, подача масла на обработку путем последовательных впрысков позволяет формировать непрерывно стекающую масляную пленку, смешанную с пеной из масляных пузырей, которая, благодаря вспрыскиванию с возможностью закрутки, придавливается к стенкам сосуда, что уменьшает разбрызгивание и одновременно обеспечивает активное взаимодействие внутренней поверхности масляной пленки с формируемыми под ней зонами взаимодействия с вакуумируемым объемом сосуда. Это создает условия для формирования новых масляных пузырей и одновременно повышает скорость выхода масляных пузырей из стекающей масляной пленки в вакуумированный объем, где они и разрушаются. В результате повышается степень очистки масла, а также производительность способа. Поскольку с зонами вакуумируемого объема взаимодействует внутренняя поверхность масляной пленки, то и новые пузыри формируют под пленкой стекающего масла. Одновременно обеспечивается возможность формирования и концентрации масляных пузырей во вполне определенных местах вакуумируемого объема, т.е. обеспечивается возможность управления формированием зон образования и выхода масляных пузырей, возможность придания направленности выходу масляных пузырей из обрабатываемого масла. В результате в предлагаемом способе обеспечивается возможность формирования и выхода большей части масляных пузырей в верхней части вакуумированного объема, что уменьшает вероятность их попадания в очищенное масло и ускоряет выход наружу выделившегося из пузырей газа. В результате повышается степень очистки и производительность. Подача масла на обработку струей путем впрысков обеспечивает турбулентность потока, что способствует перемешиванию стекающей пленки при продвижении, способствует образованию новых масляных пузырей и позволяет повысить степень очистки, а также, ускоряя процесс образования масляных пузырей, повышает производительность. При этом благодаря тому, что струю вспрыскивают таким образом, что стекающий масляный поток приобретает закрутку, увеличивается длина пути продвижения масляной пленки, а следовательно увеличивается и время прохождения через зоны взаимодействия с вакуумированным объемом, что способствует увеличению количества вновь образуемых масляных пузырей, повышает их выход в вакуумированное пространство, а следовательно повышает степень очистки масла и производительность способа. При этом, сползая вниз по спирали, поток масляной пленки, смешанной с пеной, постепенно все более утончается. Это позволяет последовательно выделить из него максимальное количество масляных пузырей, что повышает степень очистки масла. Кроме того, поскольку благодаря закрутке масляная пленка стекает, все более утончаясь, то и формирование большей части новых пузырей, а также выход пузырей из пены происходит в верхней части вакуумированного объема, что ускоряет выход газов наружу из лопнувших пузырей, а также снижает вероятность попадания масляных пузырей в очищенное масло.

Таким образом, предлагаемый способ дегазации жидких масел при осуществлении обеспечивает достижение технического результата, заключающегося в повышении степени очистки и в повышении производительности благодаря тому, что в способе после подачи масла в вакуум формируют активный поток масляной пленки, смешанной с пеной из масляных пузырей, закручивающийся при стенании; при отекании масла масляные пузыри формируют под внутренней поверхностью масляной пленки; управляют образованием масляных пузырей и их выходом в вакуумированный объем.

Предлагаемое изобретение "Устройство для дегазации жидких масел", осуществляющее заявляемый способ, решает задачу создания соответствующего устройства, осуществление которого обеспечивает достижение технического результата, заключающегося в повышении степени очистки и в повышении производительности.

Суть изобретения заключается в том, что в устройстве для дегазации жидких масел, содержащем вакуумированный корпус с отводом к вакуумному насосу и вводом для обрабатываемого масла, выполненными в верхней части корпуса, отвод для очищенного масла в нижней части корпуса, маслоотбойник, размещенный в верхней части корпуса, резервуар для приема масла, рассекатель потока масла и газоотводы, при этом резервуар для приема масла выполнен вертикально протяженным в форме цилиндра, проходит сквозь маслоотбойник и снабжен сквозными отверстиями, выполненными в его стенках по высоте ниже линии пересечения с плоскостью маслоойбойника, а газоотводы расположены таким образом, что их верхние концы проходят сквозь маслоотбойник, а нижние расположены в нижней части корпуса, дополнительно введен узел подачи обрабатываемого масла, размещенный в верхнем основании резервуара для подачи масла и выполненный с возможностью впрыска струи масла по касательной к внутренней поверхности резервуара, при этом рассекатель потока масла закреплен в корпусе на уровне или ниже нижнего основания резервуара для приема масла с образованием свободного задора между его краями и стенками корпуса и снабжен радиальными прорезями, а маслоотбойник содержит два узла, выполненных в виде секторов круга, скрепленных в центре, узлы размещены по общей осевой на расстоянии друг от друга таким образом, что сектора одного из узлов перекрывают просвет между секторами другого.

Узел для подачи обрабатываемого масла выполнен в виде патрубка, входной конец которого жестко закреплен в верхнем основании резервуара для приема масла, а выходной конец изогнут во внутрь резервуара с возможностью впрыска струи масла по касательной к внутренней поверхности резервуара.

Технический результат при осуществлении предлагаемого устройства для дегазации жидких масел достигается следующим образом. Наличие вакуумированного корпуса с отводом к вакуумному насосу обеспечивает возможность создания в корпусе вакуума, т.е. условий для формирования масляных пузырей в обрабатываемом масле. Это объясняется тем, что в результате понижения давления в корпусе до уровня парциального давления газообразных примесей в масле, происходит "вскипание" газообразных примесей и образование масляных пузырей. Наличие резервуара для приема масла обеспечивает возможность создания дополнительных режимов и операций при обработке масла, повышающих степень очистки и производительность устройства. Благодаря размещению резервуара для приема масла в вакуумированном сосуде и выполнению сквозных отверстий в стенке резервуара, рабочее давление внутри резервуара всегда близко к значению давления в корпусе, что обуславливает возможность формирования масляных пузырей в резервуаре при подаче в него обрабатываемого масла. Выполнение резервуара для приема масла вертикально протяженным с вводом для обрабатываемого масла, выполненным в верхней части корпуса, обеспечивает возможность подачи обрабатываемого масла в верхнюю часть резервуара и стекание масляной пленки сверху вниз по внутренним стенкам резервуара. Сквозные отверстия, выполненные в стенке резервуара по высоте, обеспечивают возможность выхода масляных пузырей наружу, а также разрушение части масляных пузырей в результате взаимодействия с неровностями поверхности отверстий. Выполнение в верхней части корпуса отвода к вакуумному насосу обеспечивает движение выделившихся газовых фракций в верхнюю часть корпуса. При этом выполнение отверстий по высоте цилиндра ниже линии пересечения с плоскостью маслоотбойника препятствует выходу масляных пузырей за пределы вакуумированного корпуса. Размещение маслоотбойника в верхней части корпуса способствует разрушению масляных пузырей, увлеченных в верхнюю часть корпуса выделившимися газообразными фракциями. При этом благодаря тому, что маслоотбойник содержит два узла, выполненных в виде секторов круга, скрепленных в центре и размещенных по общей осевой на расстоянии друг от друга таким образом, что сектора одного из узлов перекрывают просвет между секторами другого, обеспечивается возможность выхода выделившихся газовых фракций путем огибания препятствий и, одновременно, улавливаются и разрушаются масляные пузыри, увлеченные вверх газовыми фракциями. В результате повышается выход очищенного масла, а следовательно и производительность устройства. Благодаря тому, что в устройство введен узел подачи обрабатываемого масла, выполненный с возможностью впрыска струи обрабатываемого масла по касательной к внутренней поверхности резервуара, обеспечивается возможность формирования при подаче масла масляной пленки, что предупреждает разбрызгивание пены из масляных пузырей, которая образуется при попадании масла в вакуум, и обеспечивает возможность образования стекающего по стенкам резервуара потока из масляной пленки и пены.

Кроме того, возможность подачи масла впрыском струей позволяет управлять подачей масла, а именно, обеспечивает возможность впрыска масла по касательной к внутренней поверхности резервуара. При этом выполнение резервуара вертикально протяженным в форме цилиндра позволяет придать потоку стекающего масла закрутку, а подача масла впрыском сообщает формируемой пленке масла начальное ускорение. Возможность подачи масла впрыском по касательной к внутренней поверхности резервуара обеспечивается благодаря выполнению узла для подачи обрабатываемого масла в виде патрубка, входной конец которого жестко закреплен в верхнем основании резервуара для приема масла и является в устройстве вводом для обрабатываемого масла, а выходной конец изогнут ввнутрь резервуара. Благодаря закрутке стекающая масляная пленка, смешанная с пеной из масляных пузырей, придавливается к стенкам резервуара, что практически исключает разбрызгивание и обеспечивает активное взаимодействие внутренней поверхности масляной пленки с зонами вакуума в отверстиях стенки резервуара. В результате создаются условия для формирования новых масляных пузырей под пленкой стекающего масла. Одновременно повышается скорость выхода масляных пузырей через отверстия в вакуумированный корпус. В итоге увеличивается и количество разрушенных масляных пузырей и выход очищенного масла, что повышает как степень очистки, так и производительность. Кроме того, выполнение узла подачи масла с возможностью подачи масла впрыском струей обеспечивает турбулентность потока, что способствует перемешиванию стекающей пленки и инициирует образование новых масляных пузырей, а следовательно повышает и степень очистки и производительность. Кроме того, сползая вниз по спирали поток масляной пленки, смешанной с пеной, все более утончается, что позволяет выделить из него максимальное количество масляных пузырей, что также повышает степень очистки. При этом благодаря закрутке струи увеличивается длина пути при движении масляной пленки, а следовательно увеличивается и время ее взаимодействия с вакуумированными зонами отверстий резервуара, что также способствует увеличению количества вновь образуемых масляных пузырей, увеличивает их выход в вакуумированный корпус через отверстия, а следовательно и увеличивает количество разрушенных масляных пузырей. В результате повышается степень очистки масла и производительность способа. Кроме того, поскольку в предлагаемом устройстве, благодаря впрыску струи по касательной, смесь масляной пленки с пеной сползает вниз по стенкам резервуара по спирали, постоянно перемешиваясь и все более утончаясь к нижней части резервуара, то и интенсивность выхода масляных пузырей также уменьшается сверху - вниз. Следовательно, большая часть масляных пузырей выходит в верхнюю часть вакуумированного объема, т.е. в предлагаемом устройстве обеспечивается возможность управления интенсивностью выхода масляных пузырей в вакуум. В результате снижается вероятность попадания масляных пузырей в очищенное масло, повышается степень очистки и производительность устройства. Благодаря тому, что рассекатель масла закреплен в корпусе на уровне или ниже основания резервуара для приема масла обеспечивается возможность сбора на его поверхности очищенного масла. Закрепление рассекателя масла с образованием зазора между его краями и стенками корпуса, а также благодаря тому, что рассекатель снабжен радиальными прорезями, обеспечивается возможность наиболее полного использования вакуумированного объема нижней части корпуса для дальнейшей очистки масла путем формирования множества тонких пленок стекающего масла, что создает условия для формирования новых масляных пузырей и повышает степень выхода их из предварительно очищенного масла. При этом в верхний части корпуса часть пузырей, попавших в очищенное масло, разрушаются при растекании масляной пленки по поверхности рассекателя, а также при протекании его через прорези в рассекателе, что также повышает степень очистки. Кроме того, наличие прорезей снижает время доочистки масла без снижения качества очистки, поскольку чем больше прорезей тем быстрее стекает масло в нижнюю часть корпуса и, одновременно, тем тоньше масляная пленка, что повышает как качество очистки, так и производительность. Благодаря тому, что газоотводы расположены таким образом, что их верхние концы проходят сквозь маслоотбойник, а нижние расположены в нижней части корпуса, во-первых, давление в нижней части корпуса поддерживается близким к значению давления в верхней части; во-вторых, обеспечивается отвод из нижней части корпуса газообразных фракций, выделившихся из разрушенных масляных пузырей. Это обеспечивает доочистку масла от газообразных примесей.

Таким образом, в отличие от прототипа, где пена из масляных пузырей носит пассивный характер и активность ее выхода из резервуара в вакуумированный объем находится в прямой зависимости от ее количества, предлагаемое устройство для дегазации жидких масел позволяет формировать в резервуаре для приема масла активный поток масляной пленки, смешанный с пеной из масляных пузырей. Это достигается выполнением узла для подачи обрабатываемого масла с возможностью подачи масла струей, впрыском по касательной к внутренней поверхности резервуара. В результате формируется масляная пленка, смешанная с масляными пузырями, образованными при попадании масла в вакуум, которая движется, постоянно перемешиваясь по внутренней стенке резервуара, взаимодействуя с вакуумом корпуса через отверстия в его стенках резервуара, перемещаясь вниз по спирали и истончаясь к нижней части резервуара, что обеспечивает возможность управления образованием и выходом масляных пузырей из резервуара, а именно: в верхней части резервуара идет более массовое формирование масляных пузырей и более массовый их выход, по сравнению с нижней частью. Возможность формирования и выхода большей части масляных пузырей в верхней части корпуса снижается вероятность их попадания в очищенное масло, сокращает время выхода выделенных газовых фракций наружу, а также ускоряет процесс разрушения масляных пузырей, увлекаемых вверх газовыми фракциями. Размещение рассекателя потока масла на уровне или ниже уровня нижнего основания резервуара, обеспечивает возможность доочистки масла за счет более эффективного использования, по сравнению с прототипом, вакуумированного объема нижней части корпуса. В результате, по сравнению с прототипом, предлагаемое устройство позволяет повысить степень очистки и повысить производительность.

Таким образом, предлагаемое устройство для дегазации жидких масел при осуществлении обеспечивает достижение технического результата, заключающегося в повышении степени очистки и в повышении производительности путем формирования в вакуумированном объеме резервуара для приема масла активного потока масляной пленки, смешанной с пеной из масляных пузырей, и стекающей при постоянном перемешивании вниз по стенкам резервуара по спирали, с одновременным взаимодействием внутренней поверхности пленки с вакуумом корпуса через отверстия в стенках резервуара; путем возможности управления образованием масляных пузырей и их выходом из резервуара; путем возможной доочистки масла за счет более эффективного использования вакуума нижней части корпуса.

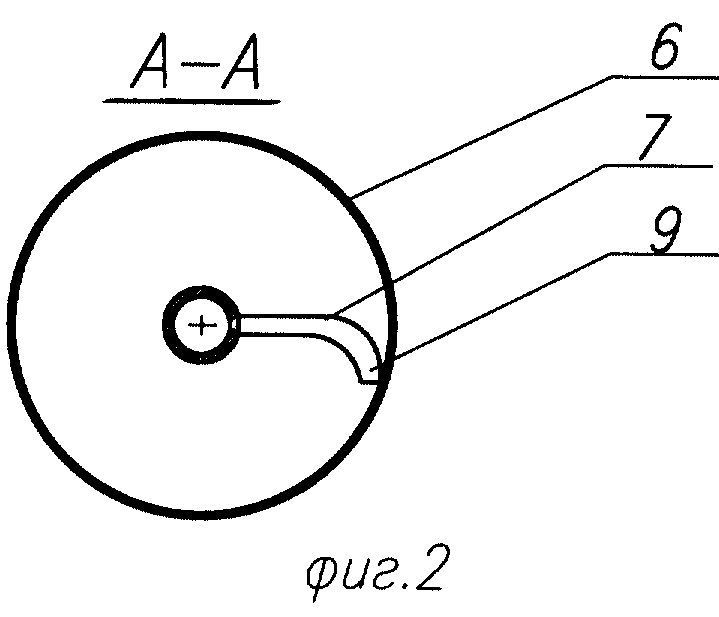

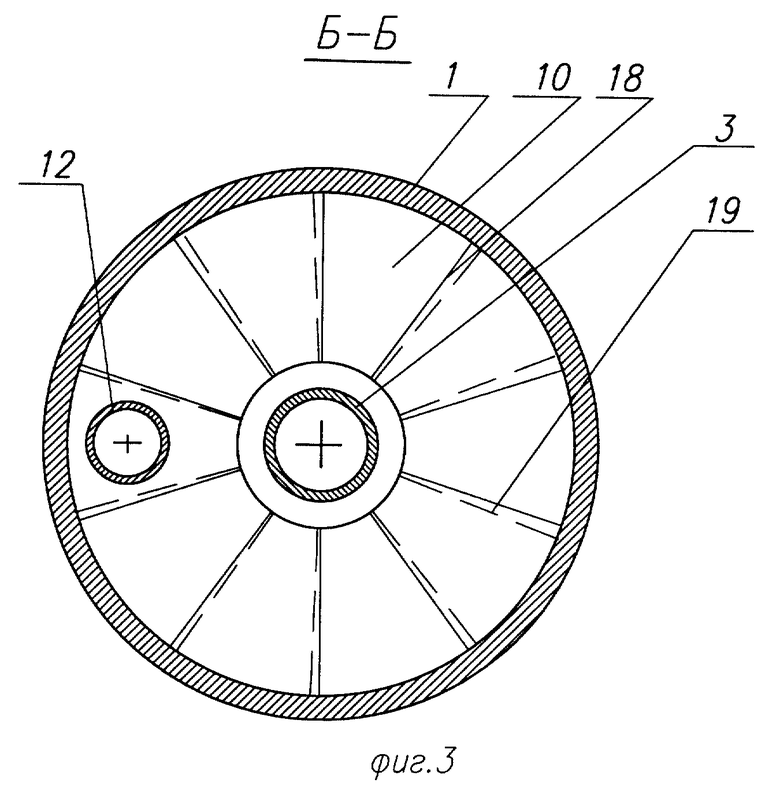

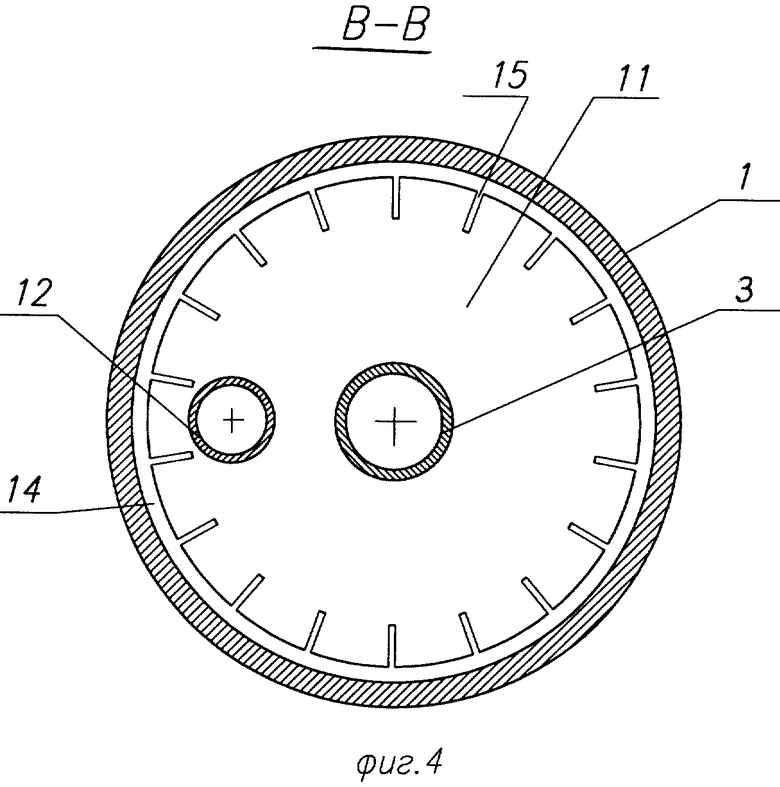

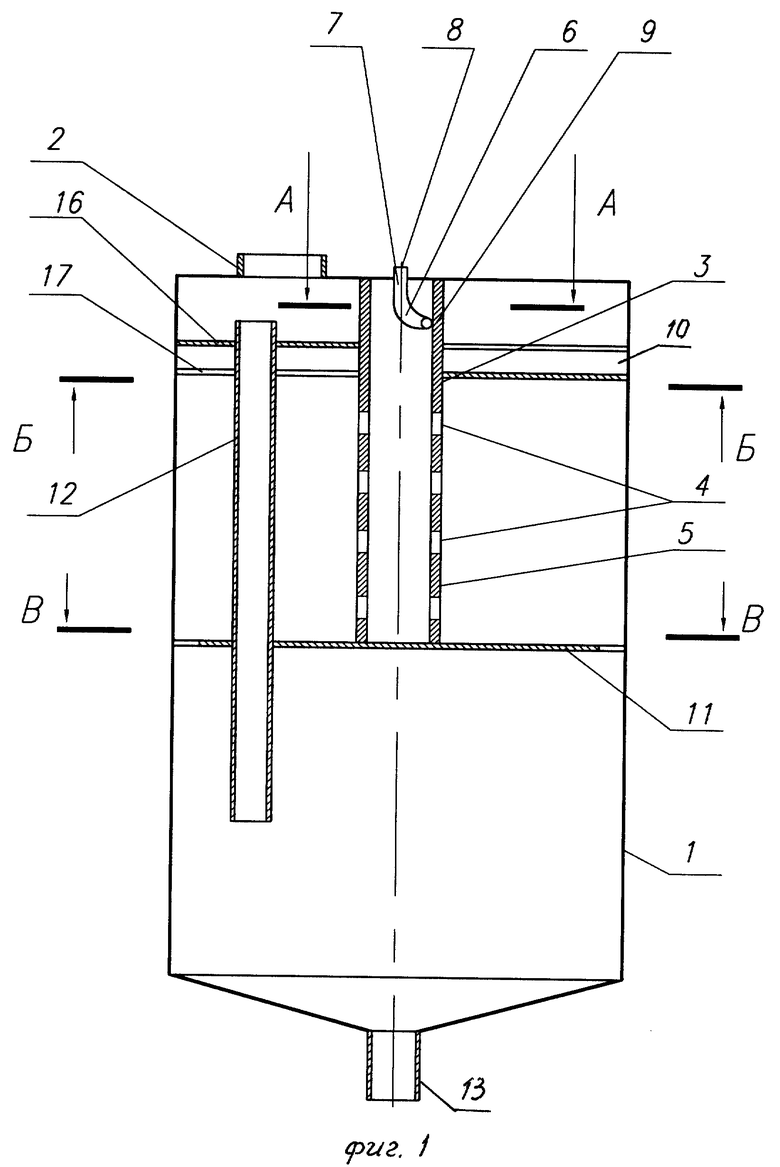

На фиг. 1 изображено устройство для дегазации жидких масел; на фиг.2 - узел подачи обрабатываемого масла - разрез по А-А; на фиг. 3 - маслоотбойник - разрез по Б-Б; на фиг. 4 - рассекатель потока масла - разрез по В-В.

Устройство для дегазации жидких масел содержит корпус 1, отвод к вакуумному насосу 2, резервуар 3 для приема масла со сквозными отверстиями 4 в стенках 5, узел 6 для подачи обрабатываемого масла, выполненный в виде патрубка 7, входной конец которого жестко закреплен в верхнем основании резервуара 3 и является в устройстве вводом 8 для обрабатываемого масла. Выходной конец 9 патрубка 7 изогнут ввнутрь резервуара 3 с возможностью впрыска струи масла по касательной к внутренней поверхности резервуара 3. Кроме того, устройство содержит маслоотбойник 10, рассекатель потока масла 11, газоотвод 12 и отвод 13 для очищенного масла в нижней части корпуса 1.

Маслоотбойник 10 размещен в верхней части корпуса. Резервуар 3 для приема масла выполнен вертикально протяженным в форме цилиндра и проходит сквозь маслоотбойник 10. Отверстия 4 выполнены в стенках 5 резервуара 3 по высоте ниже линии пересечения с плоскостью маслоотбойника 10. Газоотвод 12 расположен таким образом, что его верхний конец проходит сквозь маслоотбойник 10, а нижний расположен в нижней части корпуса 1. Узел 6 для подачи обрабатываемого масла размещен в верхнем основании резервуара 3 для подачи масла с возможностью впрыска струи масла по касательной к внутренней поверхности резервуара 3. Рассекатель 11 потока масла закреплен в корпусе 1 на уровне или ниже нижнего основания резервуара 3 с образованием зазора 14 между его краями и стенками корпуса 1 и снабжен радиальными прорезями 15. Маслоотбойник 10 содержит два узла 16 и 17, выполненных в виде секторов 18, 19 круга и скрепленных в центре, например, сваркой. Узлы 16, 17 размещены по общей осевой на расстоянии друг от друга таким образом, что сектора одного из узлов перекрывают просвет между секторами другого.

Для создания струи диаметр патрубка 7 определяется экспериментально и зависит от вязкости жидкости и требуемого массового расхода. Количество и диаметр отверстий 4, а также величину зазора 14 прорезей 15 выбирают исходя из теплофизических свойств конкретного масла (вязкость, сила поверхностного натяжения и т.д.) и требуемой степени очистки при заданном расходе. Количество газоотводов 12 и их диаметр выбирают из условия обеспечения равенства давлений в нижней и верхней частях корпуса 1 в номинальном режиме дегазации.

Способ дегазации жидких масел осуществляют следующим образом. В обрабатываемом жидком масле формируют масляные пузыри из растворенных в нем газовых примесей, для чего масло подают в вакуумируемый объем. Затем пузыри разрушают и отделяют газообразную фракцию примесей от масла. Газообразную фракцию примесей удаляют, а масло откачивают. Кроме того, формируют масляные пузыри под пленкой стекающего масла. Для чего в вакуумированный объем масло подают струей, путем последовательных впрысков с образованием масляной пленки.

При этом струю впрыскивают таким образом, что поток стекающего масла приобретает закрутку. Одновременно под поверхностью стекающего масла формируют зоны взаимодействия с вакуумированным объемом.

Масло подают в резервуар под атмосферным давлением, самотеком. Давление в корпусе и продолжительность стекания масляной пленки задают для каждого конкретного случая, исходя из теплофизических параметров очищаемого масла и требований к степени очистки. В общем случае давление должно быть выше давления насыщенных паров масла, но ниже давления насыщенных паров воды и других примесей. В результате происходит кипение примесей и образование масляных пузырей, наполненных газообразной фракцией примесей, которые, попадая в вакуум, разрушаются из-за градиента давления внутри масляных пузырей по отношению к сформированному вакууму.

Устройство для дегазации жидких масел работает следующим образом.

В корпусе 1 устройства вакуумным насосом (не показан) через отвод 2 понижают давление до уровня несколько выше давления насыщенных паров масла, но ниже давления насыщенных паров воды и других примесей. Затем в резервуар 3 подают через узел 6 для подачи масла обрабатываемое масло. Подачу масла осуществляют через ввод 2 самотеком и далее - через патрубок 7 струей, последовательными впрысками. Конец 9 патрубка изогнут и почти касается внутренней поверхности стенки 5 резервуара 3. В результате струя образует масляную пленку, в которой под действием вакуума сразу формируются масляные пузыри. Далее масляная пленка, смешанная с пеной из масляных пузырей, под действием заданного ей изначально направления постепенно сползает по спирали вниз по стенкам 5 резервуара 3, одновременно взаимодействуя через отверстия 4 своей внутренней поверхностью с вакуумированным объемом корпуса 1. При этом под пленкой формируются новые масляные пузыри. Пузыри из стекающей масляной пленки через отверстия 4 выходят из резервуара 3 в вакуум, где разрушаются из-за градиента давления внутри масляного пузыря по отношению к сформированному вакууму. При этом, поскольку масляная пленка истончается книзу резервуара 3, то выход и количество формируемых пузырей выше в верхней части корпуса 1. Часть пузырей, кроме того, разрушаются при выходе через отверстия 4, а также ударяясь о поверхности деталей и узлов корпуса 1. Масляные пупыри, захваченные выделившимися газообразными фракциями примесей, продвигаясь вверх к отводу 2 к вакуумнасосу, встречают на своем пути маслоотбойник 10. Ударяются о сектора 18 узла 17 и лопаются. При этом капли масла оседают на рассекатель 11 масла, а выделившийся газ огибает перекрывающийся просвет сектора 9 узла 16 и выходит наружу.

Отделенное от газообразных примесей масло скапливается на поверхности рассекателя 11 и стекает с него в нижнюю часть корпуса многочисленными масляными пленками, образованными в зазоре 14 и в прорезях 15. При этом из масла формируются новые масляные пузыри.

Масляные пузыри, не разрушившиеся в верхней части корпуса и попавшие в очищенное масло, разрушаются в вакууме нижней части корпуса. Кроме того, пузыри из верхней части корпуса частично разрушаются при прохождении через зазор 14 и прорези 15. Все очищенное масло стекает в нижнюю часть корпуса и через отвод 13 откачивается из корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГАЗАЦИИ ЖИДКИХ МАСЕЛ И СЕПАРИРУЮЩИЙ УЗЕЛ | 1996 |

|

RU2096065C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2008 |

|

RU2394878C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2010 |

|

RU2433165C1 |

| ДУГОГАСЯЩИЙ РЕАКТОР С РЕГУЛИРУЕМЫМ МАГНИТНЫМ ЗАЗОРОМ "РДМР" | 2008 |

|

RU2392683C1 |

| АППАРАТ РЕГЕНЕРАЦИИ МАСЕЛ | 1991 |

|

RU2048848C1 |

| Установка для очистки трансформаторных масел | 1988 |

|

SU1533728A1 |

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ВЕЩЕСТВА | 2012 |

|

RU2496549C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2326934C2 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2017 |

|

RU2663422C1 |

Изобретение может быть использовано для удаления газов из жидкостей, в частности для удаления газов из трансформаторного масла. В обрабатываемом жидком масле формируют масляные пузыри. Масло подают струей, последовательными впрысками в вакуумированный резервуар 3 для приема масла. Резервуар 3 выполнен в форме цилиндра и размещен вертикально в вакуумированном корпусе 1. Резервуар 3 снабжен сквозными отверстиями 4 по высоте стенок 5. Масло подают с образованием масляной пленки, придавая потоку стекающего масла закрутку. Масляная пленка, смешанная с пеной из масляных пузырей стекает вниз резервуара 3 по спирали и через отверстия 4 взаимодействует внутренней поверхностью с вакуумом корпуса 1. Масляные пузыри выходят из резервуара 3. Часть из них разрушается. Захваченные выделившимися газами масляные пузыри и капли масла улавливают маслоотбойник 10. Отделенное от газовых фракций масло скапливается на поверхности рассекателя 11 потока масла и стекает с него через зазор 14 и прорези 15 в нижнюю часть корпуса 1. Газоотвод 12 выравнивает давление в верхней и нижней частях корпуса 1 и выводит наружу выделившиеся газообразные фракции примесей. Масло откачивают через отвод 13. Достигаемый технический результат - повышение степени очистки и производительности. 2 с. и 1 з.п. ф-лы, 4 ил.

| СПОСОБ ДЕГАЗАЦИИ ЖИДКИХ МАСЕЛ И СЕПАРИРУЮЩИЙ УЗЕЛ | 1996 |

|

RU2096065C1 |

| Газожидкостный сепаратор | 1988 |

|

SU1542568A1 |

| Устройство для дегазации жидкости | 1986 |

|

SU1344386A1 |

| Аппарат для дегазации жидкости | 1978 |

|

SU712102A1 |

| Ударный узел электромагнитного перфоратора | 1984 |

|

SU1167314A1 |

| US 4596586 A, 24.06.1986 | |||

| US 4428839 A, 31.01.1984. | |||

Авторы

Даты

2000-09-27—Публикация

1999-08-04—Подача