Изобретение относится к автоматизации процессов измельчения материалов, в частности к системам управления шаровыми мельницами, и может быть использован в цементной, энергетической и других отраслях промышленности.

Известны различные устройства косвенного измерения внутримельничного заполнения шаровых мельниц, основанные на известных зависимостях характеристик шума, издаваемого мельницей, от степени ее загрузки измельчаемым материалом. Эти зависимости присущи каждой мельнице и являются функцией таких различных параметров, как состав и масса мелющих тел, вод и степень износа бронефутеровки, гранулометрический состав и размалываемость материалов и др. В частности, известен датчик системы автоматического управления (САУ), использующий зависимость интенсивности вибрации корпуса мельницы от внутримельничного заполнения. С помощью такого датчика измеряется вибрация входного опорного подшипника мельницы в заданной точке, как косвенный параметр внутримельничного заполнения. Преимущество такого датчика по сравнению с акустическим датчиком шума заключается в практически абсолютной помехозащищенности от влияния шумов рядом работающего оборудования.

Недостатком данного устройства для автоматического контроля внутримельничного заполнения является нестабильность показаний датчика и зависимость его погрешности от положения измеряемого вектора вибрации в пространстве. Чем больше угол несовпадения вектора с измерительной осью датчика, тем больше погрешность измерения, причем положение измеряемого вектора в процессе работы шаровой мельницы всегда различно и определяется состоянием внутримельничного заполнения, что подтверждено теорией и практикой измельчения.

Известно также устройство для регулирования заполнения мельницы. В этом устройстве для измерения изменяющего свое положение в пространстве вектора вибрации используются расположенные взаимно перпендикулярно два датчика вибрации, измеряющие проекции вектора вибрации на горизонтальную и вертикальную оси подшипника мельницы. Измеренные сигналы через соответствующие преобразователи поступают на входы вычислительного устройства, где вычисляется модуль измеряемого вектора вибрации как сумма двух векторов-проекций. Полученный сигнал используется в качестве основного сигнала обратной связи в САУ загрузки шаровой мельницы и является достаточно стабильным и информативным для целей управления.

Основным недостатком данного технического решения, принимаемого нами за прототип, является низкая точность измерения, обусловленная тем, что измерительные оси обоих датчиков существенно не совпадают с вектором измеряемой вибрации в пределах прямого угла и, как следствие, увеличивается погрешность измерения, уменьшающая точность регулирования всей САУ. На погрешность измерения в данном случае основное влияние оказывает так называемая установочная погрешность, определяемая коэффициентами относительной поперечной чувствительности (ОПЧ) датчиков и углом наклона измерительной оси датчиков относительно заданного измерительного направления. В частности, для вибродатчиков инерционного действия наклон измерительной оси на один градус эквивалентен коэффициенту ОПЧ в 2% Таким образом, изменение положения в пространстве измеряемого вектора вибрации в пределах прямого угла и существенное не совпадение измерительных осей датчиков с измерительным направлением вектора вибрации приводит к увеличению установочной погрешности датчиков по мере увеличения угла между измерительной ось и измеряемым вектором. Кроме того, дополнительную погрешность вносит в данном устройстве и вычислительный блок, в котором осуществляются операции возведения в квадрат и извлечение квадратного корня из суммы квадратов.

Задача, поставленная автором, состоит в повышении точности измерения за счет уменьшения установочной погрешности датчиков.

Она решается так: устройство для автоматического контроля внутримельничного заполнения шаровых мельниц, содержащее два датчика колебаний корпуса мельницы, два преобразователя, вычислительный блок и измерительный прибор, причем выходы датчиков через соответствующие преобразователи соединены с входами вычислительного блока, выход которого соединен с измерительным прибором, согласно изобретению снабжено одним или несколькими дополнительными датчиками колебаний корпуса мельницы с соответствующими преобразователями и коммутирующим блоком, при этом выходы преобразователей подключены ко входам коммутирующего блока, выход которого соединен со входом блока обработки результатов измерений, который выполнен с возможностью выделения максимального сигнала, а датчики колебаний корпуса мельницы установлены в пределах угла меньше прямого, образованного вертикальной и горизонтальной осями поперечного сечения мельницы.

Основные признаки и отличия в сравнении с прототипом заключаются в следующем.

1. Дополнительно введенные один или несколько датчиков колебаний корпуса мельницы в совокупности с двумя датчиками прототипа образуют измерительную систему вектора вибрации в пределах угла меньше прямого с минимальной установочной погрешностью, при этом количество дополнительно введенных датчиков определяется требуемой точностью измерения.

2. Наличие в устройстве коммутирующего блока обеспечивает систему последовательного "опроса" датчиков, позволяющую осуществить выбор сигнала того датчика, у которого за период опроса направление вектора вибрации наиболее близко к измерительной оси.

3. Выполнение блоком обработки результатов измерений логической операции выделения максимального сигнала из нескольких (не менее трех) исключает вычислительные процедуры с сигналами датчиков, что уменьшает погрешность измерения.

Указанные отличия являются существенными, так как заявляемое устройство для автоматического контроля внутримельничного заполнения шаровых мельниц позволяет достигнуть положительного эффекта измерения вектора вибрации независимо от его положения в пространстве с минимальной установочной погрешностью датчиков. В известном устройстве, содержащем два установленных взаимно перпендикулярно датчика, измерение вектора вибрации осуществляется путем его вычисления по двум проекциям в ортогональной системе координат, что приводит к существенной установочной погрешности датчиков и погрешности вычислений.

Эффективность данного технического решения достигается тем, что измерительные оси всех датчиков вибрации располагаются в пределах угла α < 90o, образуемого предельными положениями вектора вибрации по предельным режимам загрузки шаровой мельницы (холостой ход полная загрузка). Так как вектор вибрации в процессе работы шаровой мельницы изменяет свою величину и положение в пространстве в пределах угла a, то неизбежно его направление будет совпадать или будет достаточно близким к измерительной оси одного из датчиков, расположенных в пределах того же угла. Это способствует увеличению точности измерения за счет уменьшения установочной погрешности, зависящей, как было показано выше, от коэффициентов ОПЧ и угла наклона b измерительной оси датчика относительно заданного измерительного направления. Угол b может быть практически сведен к нулю за счет увеличения количества датчиков от 3 и более. В качестве основного сигнала в заявляемом устройстве выбирается сигнал от датчика с максимальной амплитудой путем последовательного опроса всех датчиков с помощью коммутирующего блока и выделения максимального по модулю сигнала блоком обработки результатов измерений, выполняющим логическую, а не вычислительную операцию.

Сопоставляя заявляемое устройство с прототипом, в котором вектор вибрации измеряется по двум ортогональным проекциям и вычисляется путем извлечения квадратного корня из суммы квадратов сигналов двух датчиков, можно отметить повышение точности измерения в заявляемом устройстве как за счет уменьшения угла b, так и за счет исключения вычислительной процедуры и замены ее логической (известно, что при извлечении корня и возведении в степень в соответствующих вычислительных блоках погрешность заведомо больше, чем в логическом блоке, не изменяющем значение измеряемого параметра).

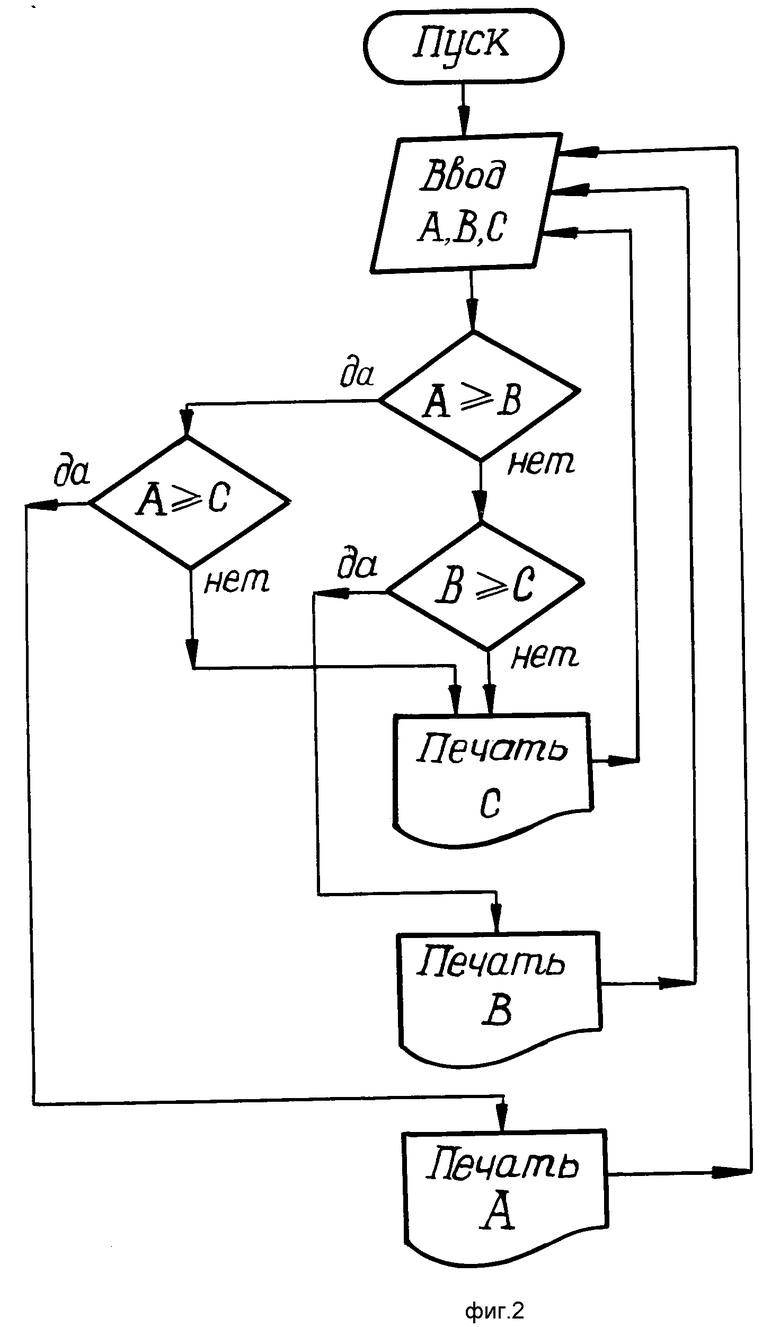

На фиг. 1 изображена схема устройства для автоматического контроля внутримельничного заполнения шаровых мельниц.

Схема включает в себя барабан шаровой мельницы 1, входной опорный подшипник 2, датчики вибрации 3, 5, 7, нормирующие преобразователи 4, 6, 8, коммутирующий блок 9, блок обработки результатов измерений 10, вторичный прибор 11. На схеме обозначены: w частота вращения мельницы; a угол максимального смещения вектора вибрации B0.

Устройство для автоматического контроля внутримельничного заполнения шаровых мельниц работает следующим образом.

При работе шаровой мельницы 1, вращающейся в направлении w, экспериментально определяют по предельным режимам загрузки мельницы величину угла a, который и определяет место установки на входном опорном подшипнике 2 датчика вибрации 3 и 7. Внутри угла a устанавливается один или несколько дополнительных датчиков вибрации. В данном случае установлен один дополнительный датчик вибрации 6.

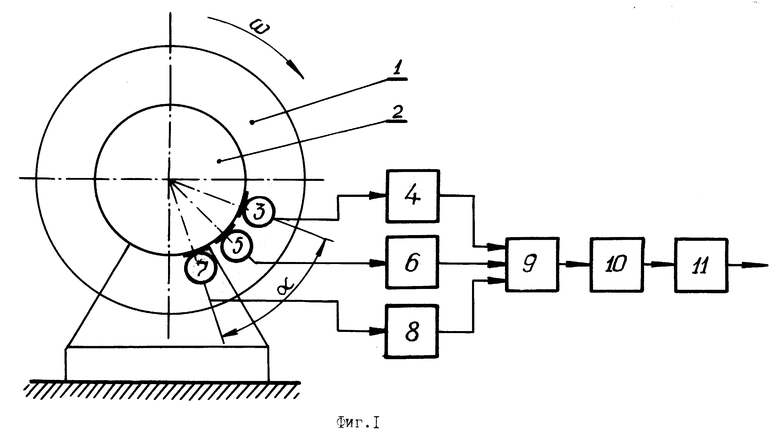

При изменении внутримельничного заполнения барабана 1 вектор вибрации B0 изменяет свое значение и положение в пространстве в пределах угла a. Сигналы от всех датчиков 3, 5, 7 через нормирующие преобразователи 4, 6, 8 поступают на вход коммутатора 9, который последовательно опрашивает все датчики вибрации и подключает их ко входу блока обработки результатов измерений 10. Максимальное за период опроса значение измеряемого вектора вибрации будет поступать от того датчика, измерительная ось которого наиболее близко расположена к направлению вектора вибрации. Блок обработки результатов измерений при этом осуществляет логическую операцию выделения наибольшего значения сигнала по алгоритму, блок-схема которого изображена на фиг.2. На блок-схеме обозначены: A, B, C сигналы трех датчиков вибрации. Выделенный таким образом сигнал поступает на вторичный прибор 11, где и фиксируется наиболее точное значение измеряемого вектора B0 как косвенного параметра внутримельничного заполнения.

Примером конкретного выполнения описываемого устройства может служить конструкция сопряженного датчика вибрации в системе автоматической загрузки углеразмольной мельницы. Системы предназначены для стабилизации процесса помола за счет управления загрузкой по косвенному параметру вибрации входного подшипника мельницы. Такие системы испытаны на Харьковской ТЭЦ-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1994 |

|

RU2083247C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПОДЗЕМНЫХ ВОД | 1994 |

|

RU2089514C1 |

| Способ автоматического регулирования загрузки шаровой барабанной мельницы | 1985 |

|

SU1398908A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА АГРЕГАЦИИ ТРОМБОЦИТОВ | 1989 |

|

RU2061952C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК КОНЦЕНТРАЦИИ ГАЗА | 1992 |

|

RU2045045C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1996 |

|

RU2113413C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 1998 |

|

RU2190828C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВИБРОПЕРЕМЕЩЕНИЙ | 1994 |

|

RU2087876C1 |

| Устройство для регулирования запол-НЕНия МЕльНицы | 1979 |

|

SU841687A1 |

| Способ контроля параметров движения внутримельничной загрузки барабанной мельницы и устройство для его осуществления | 1986 |

|

SU1333412A1 |

Изобретение относится к автоматизации процессов измельчения материалов, в частности к системам управления шаровыми мельницами, и может быть использовано в цементной, энергетической и др. отраслях промышленности. Устройство повышает точность измерения за счет уменьшения установочной погрешности датчиков. Устройство для автоматического контроля внутримельничного заполнения шаровых мельниц содержит датчики колебаний корпуса мельницы с преобразователями, установленные в пределах угла меньше прямого, образованного вертикальной и горизонтальной осями поперечного сечения мельницы, и подключенные к коммутирующему блоку, выход которого соединен со входом блока обработки результатов измерений, выполненным с возможностью выделения максимального сигнала, выход которого подключен ко входу блока регистрации. 2 ил.

Устройство для автоматического контроля внутримельничного заполнения шаровых мельниц, содержащее два датчика колебаний корпуса мельницы с соответствующими преобразователями, блок обработки результатов измерений, выход которого соединен с входом блока регистрации, отличающееся тем, что оно снабжено одним или несколькими дополнительными датчиками колебаний корпуса мельницы с соответствующими преобразователями и коммутирующим блоком, при этом выходы преобразователей подключены к входам коммутирующего блока, выход которого соединен с входом блока обработки результатов измерений, который выполнен с возможностью выделения максимального сигнала, а датчики колебаний корпуса мельницы установлены в углах меньше прямого, образованного вертикальной и горизонтальной осями поперечного сечения мельницы.

| Гинзбург И.Б., Смолянский А.В | |||

| Автоматизация цементного производства | |||

| Справочное пособие | |||

| - Л.: Стройиздат, 1986, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Устройство для регулирования запол-НЕНия МЕльНицы | 1979 |

|

SU841687A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-11-20—Публикация

1996-04-23—Подача