Изобретение относится к измерительной технике и может быть использовано в машиностроении для автоматического контроля или измерения линейных размеров изделий при их изготовлении и обработке.

Известна измерительная скоба для активного контроля, содержащая планки с шарнирно установленными измерительными рычагами, расположенными на осях. Рычаги имеют фрикционный контакт с помощью тарельчатых пружин с планками. Планки от привода позволяют менять диапазон измеряемых размеров (а.с. 1585645 A1, G 01 В 5/08, БИ 30, 1990 г.). Недостатком устройства является низкая точность измерения.

Известна измерительная головка, содержащая корпус, установленные в нем два преобразователя линейных перемещений и установленные с возможностью встречного качания два двуплечих измерительных рычага, одни плечи которых связаны с соответствующими преобразователями, а на вторых установлены измерительные наконечники, предназначенные для взаимодействия с контролируемым объектом. Снабжена также установленными в корпус фиксаторами, предназначенными для взаимодействия с первыми плечами соответствующих рычагов, а наконечники установлены с возможностью поворота относительно их плеч в плоскости качания рычагов и фиксации (а.с. 1763860, G 01 В 5/08, БИ 35, 1992 г.). Недостатком устройства является низкая точность измерения.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для измерения диаметра токопроводящего изделия цилиндрической формы (а.с. 1562668, G 01 В 5/08, БИ 17, 1990 г.). Это устройство содержит основание с установленными на нем диэлектрической мерной планкой с двумя полосами из высокоомного материала и электропроводной ограничительной планкой. Планки установлены на регуляторах их положения так, чтобы они были под некоторым известным углом друг к другу.

Недостатком этого устройства является низкая точность измерения, обусловленная изменением параметров измерительной цепи под действием влияющих величин, например, таких как температура, влажность и прочее.

Целью настоящего изобретения является повышение точности измерения.

Поставленная цель достигается тем, что в известное устройство для измерения линейных размеров, содержащее базовую измерительную поверхность и измерительный рычаг, закрепленный шарнирно, дополнительно введены датчик линейных перемещений, измерительный шток которого упирается в измерительный рычаг, а корпус имеет возможность смещаться в осевом направлении, электромагнит, якорь которого связан с корпусом датчика линейных перемещений, управляющий вычислительный блок, транспортирующий механизм, электродвигатель, вал которого кинематически соединен с транспортирующим механизмом, первый, второй и третий датчики положения, выходы которых соединены соответственно с первым, вторым и третьим входами управляющего вычислительного блока, при этом четвертый вход этого блока соединен с выходом датчика линейных перемещений, первый выход этого блока связан с электродвигателем, второй связан с электромагнитом, а третий выход является выходом устройства.

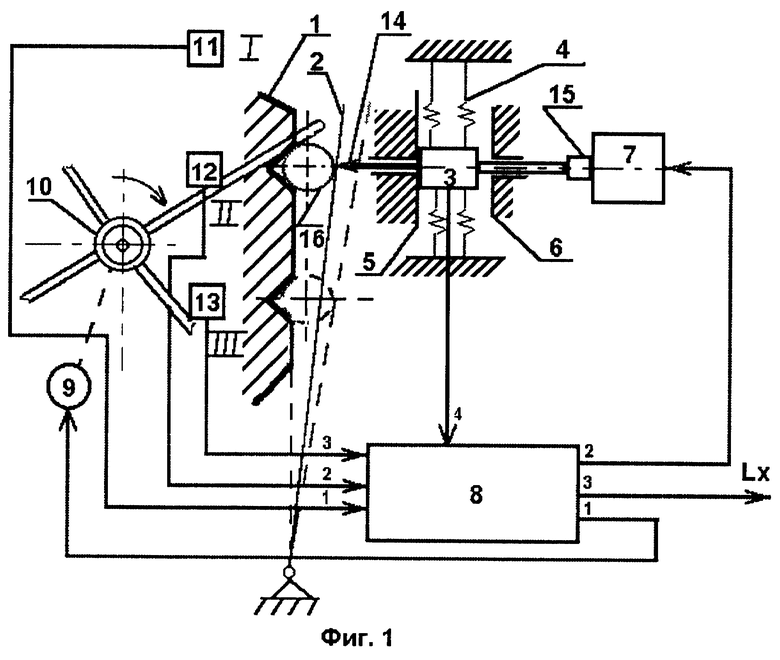

На фиг.2 изображена структурная схема устройства для автоматического измерения линейных размеров изделий, а на фиг.1 - кинематическая схема измерительного рычага, поясняющая работу устройства.

Устройство содержит базовую измерительную поверхность 1, шарнирно закрепленный измерительный рычаг 2, датчик линейных перемещений 3, корпус которого установлен на упругих элементах 4 и может смещаться в осевом направлении на расстояние Lo, ограниченное упорами 5 и 6, электромагнит 7, управляющий вычислительный блок 8, электродвигатель 9, транспортирующий механизм 10, первый датчик положения 11, второй датчик положения 12 и третий датчик положения 13. Измерительный шток 14 датчика линейных перемещений 3 воспринимает положение измерительного рычага 2. Якорь 15 электромагнита 7 механически связан с корпусом датчика линейных перемещений 3.

Выходы первого, второго и третьего датчиков положения соединены соответственно с первым, вторым и третьим входами управляющего вычислительного блока 8. Четвертый вход этого блока соединен с выходом датчика линейных перемещений 3. Первый выход управляющего вычислительного блока соединен с электродвигателем 9, второй выход этого блока соединен с электромагнитом 7, а третий выход является выходом устройства.

Устройство для автоматического измерения линейных размеров работает следующим образом.

Измеряемое изделие 16 (см. фиг. 1.) поступает в приемную зону 1, где установлен первый датчик положения 11, реагирующий на присутствие изделия в этой зоне. При наличии изделия в зоне 1 на выходе датчика положения 11 появляется сигнал, поступающий на первый вход управляющего вычислительного блока 8. При этом на первом выходе этого блока формируется сигнал управления электродвигателем 9, который приводит в действие транспортирующий механизм 10. Транспортирующий механизм захватывает измеряемое изделие в приемной зоне I и перемещает его в зону измерения II. Измеряемое изделие 16 в зоне измерения II фиксируется на базовой измерительной поверхности 1 и вступает во взаимодействие с измерительным рычагом 2, положение которого воспринимается измерительным штоком 14 датчика линейных перемещений 3. При этом датчик линейных перемещений находится в крайнем левом положении, касаясь упора 5.

При поступлении измеряемого изделия 16 в зону измерения II срабатывает второй датчик положения 12, вследствие чего на его выходе появляется сигнал, поступающий на второй вход. Под действием этого сигнала управляющий вычислительный блок останавливает электродвигатель 9 и транспортирующий механизм 10 и проводит два измерения линейного размера Lx измеряемого изделия. Измерительный сигнал с выхода датчика линейных перемещений 3 поступает на четвертый вход управляющего вычислительного блока 8.

При первом измерении корпус датчика линейных перемещений находится в крайнем левом положении, касаясь упора 5.

Результат первого измерения определяется выражением:

N1=k•Lx+a,

где N1 - код результата измерения;

k - коэффициент преобразования измерительного устройства;

Lx - измеряемый размер;

а - аддитивная погрешность измерения.

Причиной погрешности любого измерительного устройства является нестабильность коэффициента преобразования k и наличие аддитивной погрешности а.

Код результата первого измерения N1 запоминается управляющим вычислительным блоком.

По окончании первого измерения на втором выходе управляющего вычислительного блока 8 появляется сигнал, включающий электромагнит 7, якорь 15 которого, втягиваясь в электромагнит, переводит датчик линейных перемещений 3 в крайнее правое положение до касания упора 6. После этого проводится второе измерение. Смещение датчика линейных перемещений на эталонное расстояние Lo равносильно добавлению этого расстояния к измеряемой величине, поэтому код результата второго измерения определяется выражением:

N2=k•(Lx+Lo)+a.

Код результата второго измерения N2 запоминается управляющим вычислительным блоком.

По окончании второго измерения управляющий измерительный блок 8 обесточивает электромагнит 7, вследствие чего датчик линейных перемещений 3 возвращается в крайнее левое положение до касания упора 5. Одновременно на первом выходе этого блока появляется сигнал, запускающий электродвигатель 9, который приводит в действие транспортирующий механизм 10. Транспортирующий механизм переводит измеряемое изделие 16 из зоны II измерения в зону III. Измеряемое изделие фиксируется в зоне III на базовой измерительной поверхности 1 и одновременно взаимодействует с измерительным рычагом 2. При этом срабатывает третий датчик положения 13, с выхода которого сигнал поступает на третий вход управляющего вычислительного блока 8. Под действием этого сигнала управляющий вычислительный блок останавливает электродвигатель 9 и транспортирующий механизм 10.

Перемещение измеряемого изделия из зоны измерения II в зону измерения III приводит к повороту измерительного рычага 2 на некоторый угол, как показано на фиг.1. При этом измерительный шток 14 датчика линейных перемещений 3 смещается на расстояние ВС, которое связано с измеряемым размером Lx.

Из подобия треугольников ОАС и ODE (фиг.1) находим AC/DE=OA/OD. Учитывая, что АВ=DE=Lx, получим (Lx+ВС)/Lx=ОА/OD или Lx+BC=OA/OD•Lx.

Датчик линейных перемещений воспринимает размер АС.

Но AC=Lx+ВС.

По команде управляющего вычислительного блока 8 проводится третье измерение, когда измеряемое изделие находится в зоне измерения III.

Результат третьего измерения определяется выражением:

N3=k•AC+а

или

N3=k•(Lx+ВС)+а.

Учитывая предыдущие выражения, получим

N3=k•OA/OD•Lx+a.

Отношение ОА/OD устанавливается с высокой точностью и всегда является постоянным.

Обозначим ОА/OD=m, тогда

N3=k•m•Lx+а.

Результат третьего измерения N3 запоминается управляющим вычислительным блоком.

По окончании третьего измерения управляющий вычислительный блок 8 производит обработку полученной измерительной информации по следующим алгоритмам:

N2-N1=k•(Lx+Lo)+a-(k•Lx+a)=k•Lo.

N3-N1=k•m•Lx+a-(k•Lx+a)=k•Lx•(m-1).

(N3-N1)/(N2-N1)=[k•Lx•(m-1)]/[k•Lo].

Отсюда находится искомое значение Lx

Lx=[(N3-N1)/(N2-N1)]•[Lo/(m-1)].

Из этого выражения видно, что полученный результат измерения Lx не зависит от нестабильности коэффициента преобразования измерительного устройства k, кроме того, полностью исключается влияние аддитивной погрешности измерения а.

Точность определения искомого размера изделия Lx будет зависеть от точности установки эталонного смещения датчика линейных перемещений Lx и от точности задания отношения m. Но эти величины устанавливаются заранее с высокой точностью.

По окончании третьего измерения управляющий вычислительный блок 8 включает электродвигатель 9 и транспортирующий механизм 10, который удаляет измеряемое изделие из зоны измерения.

После этого устройство готово к приему следующего измеряемого изделия, при этом цикл работы устройства повторяется.

Результат вычисления искомого размера Lx выводится с третьего выхода управляющего вычислительного блока 8.

Предложенное устройство для автоматического измерения линейных размеров изделий содержит типовые элементы механики, измерительной техники и электроники, однако связаны они между собой таким образом, что позволили получить положительный эффект - повышение точности измерения за счет исключения влияния на результат измерения нестабильности параметров измерительного устройства и аддитивной погрешности.

В качестве датчика линейных перемещений 3 может быть использован любой датчик, преобразующий перемещение в код. В качестве датчика положения 11, 12 и 13 используются датчики, реагирующие на металл.

На фиг. 2. показан роторный транспортирующий механизм 10 со спицами, с помощью которых перемещается измеряемое изделие, но может быть использовано и другое транспортирующее устройство, выполняющее аналогичную функцию.

В качестве управляющего вычислительного блока 8 используется микропроцессор, работа которого определяется рассмотренными ранее программой и алгоритмами вычислений, при этом эталонные величины Lo и m измеряются заранее с высокой точностью, а значения этих величин вводятся в память микропроцессора.

В предложенном устройстве могут быть использованы невысокоточные и нестабильные, а следовательно, дешевые датчики линейных перемещений, так как точность определения искомого линейного размера зависит только от точности задания величин Lo и m и от точности вычислительных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕСОВОЙ ПЛОТНОМЕР | 2008 |

|

RU2381482C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1998 |

|

RU2173250C2 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ДВИЖЕНИЯ ПРОВОДОВ И КАБЕЛЕЙ | 1999 |

|

RU2170436C2 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ДВИЖУЩИХСЯ ОБЪЕКТОВ | 1994 |

|

RU2105270C1 |

| ИНФОРМАЦИОННО-ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ПЕРЕМЕЩЕНИЙ И ДЕФОРМАЦИЙ ОБЪЕКТА | 1999 |

|

RU2185596C2 |

| ОПТИЧЕСКИЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 1998 |

|

RU2164662C2 |

| ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЙ | 1996 |

|

RU2121129C1 |

| СПОСОБ СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ | 1996 |

|

RU2130131C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЗАИМНОЙ КОРРЕЛЯЦИИ СЛУЧАЙНЫХ СИГНАЛОВ | 2000 |

|

RU2181501C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1998 |

|

RU2148489C1 |

Устройство для автоматического измерения линейных размеров изделий содержит базовую измерительную поверхность и измерительный рычаг, закрепленный шарнирно. Причем в устройство введены датчик линейных перемещений, измерительный шток которого упирается в измерительный рычаг, а корпус может смещаться в осевом направлении, электромагнит, якорь которого связан с корпусом датчика линейных перемещений, управляющий вычислительный блок, транспортирующий механизм, электродвигатель, вал которого кинематически соединен с транспортирующим механизмом, первый, второй и третий датчики положения, выходы которых соединены соответственно с первым, вторым и третьим входами управляющего вычислительного блока, при этом четвертый вход этого блока соединен с выходом датчика линейных перемещений, первый выход этого блока связан с электродвигателем, второй связан с электромагнитом, а третий выход является выходом устройства. Технический результат - повышение точности измерений. 2 ил.

Устройство для автоматического измерения линейных размеров изделий, содержащее базовую измерительную поверхность и измерительный рычаг, закрепленный шарнирно, отличающееся тем, что в него дополнительно введены датчик линейных перемещений, измерительный шток которого упирается в измерительный рычаг, а корпус имеет возможность смещаться в осевом направлении, электромагнит, якорь которого связан с корпусом датчика линейных перемещений, управляющий вычислительный блок, транспортирующий механизм, электродвигатель, вал которого кинематически соединен с транспортирующим механизмом, первый, второй и третий датчики положения, выходы которых соединены соответственно с первым, вторым и третьим входами управляющего вычислительного блока, при этом четвертый вход этого блока соединен с выходом датчика линейных перемещений, первый выход этого блока связан с электродвигателем, второй связан с электромагнитом, а третий выход является выходом устройства.

| Устройство для измерения диаметра токопроводящего изделия цилиндрической формы | 1988 |

|

SU1562668A1 |

| Устройство для автоматизации контроля линейных размеров | 1987 |

|

SU1523881A1 |

| Измерительная модульная головка | 1974 |

|

SU572223A3 |

| Способ измерения размеров изделий | 1979 |

|

SU832315A1 |

| Способ наложения колостомы | 1986 |

|

SU1386173A1 |

Авторы

Даты

2002-10-10—Публикация

1998-02-18—Подача