Настоящее изобретение относится к области изготовления деталей, имеющих форму шара с неполной сферической поверхностью (усеченного шара, полученного рассечением сферы двумя параллельными плоскостями равноудаленными от центра сферы) с центральным сквозным отверстием, преимущественно к изготовлению шаровых запорных элементов, применяемых в конструкциях запорной арматуры (клапанах, кранах и пр.), входящей в состав трубопроводов различного назначения.

Шаровые запорные элементы должны иметь высокое качество сферической поверхности, которое характеризуется допуском формы поверхности (некруглостью) и степенью чистоты обработки поверхности (шероховатостью). Это необходимо для обеспечения высоких показателей по герметичности в затворе, а также для обеспечения продолжительного срока службы запорной арматуры. Так, шаровые запорные элементы должны иметь некруглость сферической поверхности не более 0,02 мм и шероховатость не более 0,63 мк. Эти показатели некруглости и шероховатости могут быть обеспечены при обработке деталей на металлорежущих станках с применением специальной оснастки и дорогостоящего инструмента. Но этот процесс достаточно трудоемкий, малопроизводительный и требует высокой квалификации работающих, что ведет к значительному удорожанию запорной арматуры.

Прогнозируя значительную потребность народного хозяйства в запорной арматуры с шаровыми элементами и вытекающие отсюда требования по снижению трудоемкости и стоимости ее изготовления, целесообразно использовать для изготовления шаровых запорных элементов способы, которые применяются в шарикоподшипниковом производстве. Шарикоподшипниковое производство обеспечивает высокие требования по точности и качеству сферической поверхности при высокой производительности и относительно низкой стоимости шаровых элементов.

Способы изготовления шаров достаточно хорошо известны. Шары изготавливают из прутков, например, по авт.св. N 782934 (B 21 H 1/14, СССР), авт.св. N 806213 (B 21 H 1/14, СССР), авт.св. N 1338944 (B 21 H 1/14, СССР), из проволоки, например, по авт. св. N 1423238 (B 21 H 1/14, СССР), из трубы, например, по авт.св. N 1005999 (B 21 D 51/08, СССР), авт.св. N 1409386 (B 21 D 51/08, СССР), авт.св. N 1754300 (B 21 H 1/14, СССР), авт.св. N 1779456 (B 21 H 1/14, СССР). Однако, учитывая высокие требования к качеству обрабатываемой сферической поверхности, все вышеперечисленные способы получения шаровых элементов требуют дополнительной чистовой обработки поверхности (доводки).

Устройство чистовой обработки также достаточно хорошо известны [1, 2, 3, 4] Большинство из перечисленных методов чистовой обработки заготовок шаров основывается на помещении их между двумя обрабатывающими дисками, как правило, в кольцевых канавках. Хотя бы одному из дисков сообщается вращательное движение. Иногда между указанными дисками помещают дополнительный диск или специальный сепаратор, которому сообщают возвратно-поступательное движение. За счет согласования движений дисков или дисков и сепаратора обеспечивается вращение заготовки шара (обкатка).

Однако, все перечисленные выше устройства чистовой обработки шаров применимы только для сплошных шаров или шаров с замкнутой наружной поверхностью. Таким шарам достаточно просто сообщить принудительное вращение. В нашем случае мы имеем дело с шаровым элементом, представляющим собой усеченный шар, высота которого составляет не более (0,60 0,75) диаметра сферической поверхности.

Известно устройство чистовой обработки шаров с неполной сферической поверхностью, имеющих отверстия, пазы и лыски [5] В нем шары при обработке размещают по окружности в сепараторе из мягкого материала, например, текстолита, в кольцевом торообразном желобе нижнего диска, прижимают к ним верхний самоустанавливающийся диск и одному из дисков придают вращательное движение вокруг собственной оси. Несмотря на введение специального сепаратора, облегчающего возможность сообщения вращательного движения шаровой заготовке с неполной сферической поверхностью, данное устройство не устраняет недостатков, присущих другим описанным выше аналогам [1, 2, 3, 4] т.к. позволяет осуществлять чистовую обработку шаровых элементов с относительно небольшими отверстиями, пазами и лысками, которые не затрудняют придания заготовке вращательного движения. Если же вести чистовую обработку усеченного шара с центральным сквозным отверстием, диаметр которого составляет от 0,6 до 0,7 диаметра сферической поверхности, по способу, описанному в аналоге [5] то такой шаровой элемент при установке его торцевых плоскостей параллельно вращающемуся диску теряет значительную часть площади сцепления с обрабатывающей поверхностью диска и перестает обкатываться всей своей сферической поверхностью по обрабатывающей поверхности диска. Тем самым чистовая обработка таких заготовок шаровых элементов с целью придания им заданной формы (точности и шероховатости) становится невозможной.

Указанный недостаток полностью устраняется в прототипе [6] Предлагаемое в нем техническое решение заключается в том, что перед тем, как поместить усеченные шары (шары с неполной сферической поверхностью), имеющие центральное сквозное отверстие, между дисками для чистовой обработки, в эти отверстия вставляют специальные технологические вставки, которые соединяют между собой, например при помощи винта, и которые имеют рабочие поверхности, образующие с усеченным шаром полную сферическую поверхность заданного радиуса. После завершения чистовой обработки эти технологические вставки удаляют. Использование технологических вставок придает обрабатываемым заготовкам способность свободно вращаться во всех направлениях, что позволяет использовать для их чистовой обработки стандартное доводочное оборудование, применяемое в производстве шарикоподшипников.

В прототипе предложены варианты конструктивного выполнения технологических вставок. Так один вариант предполагает использование винта для соединения между собой двух технологических вставок. Причем в одной вставке выполнено сквозное осевое резьбовое отверстие, а в другой гладкое ступенчатое отверстие, в котором утапливается и головка соединительного винта. Недостатком данного конструктивного решения является низкая производительность при установке технологических вставок в усеченные шары перед чистовой обработкой и при удалении их после завершения чистовой обработки. Другой вариант конструктивного исполнения предполагает использование для соединения между собой технологических вставок разжимного пружинного кольца, которое вставляется во внутренний паз, выполненный на шейке одной из вставок, при этом на шейке второй вставки выполнен сложный профиль в виде комбинации заходной конической поверхности и обратного конуса, переходящего в цилиндрическую канавку. В этом варианте конструктивного исполнения следует отметить как недостаток сложную форму технологических вставок, что значительно удорожает их изготовление и, соответственно, сам процесс чистовой обработки усеченных шаров.

Предлагаемое авторами техническое решение исключает все перечисленные выше недостатки, присущие прототипу и аналогам. Данное техническое решение заключается в том, что соединение технологических вставок, размещенных в центральном сквозном отверстии усеченных шаров, расположенных со стороны торцев усеченного шара и имеющих рабочие поверхности, образующие с усеченным шаром полную сферическую поверхность заданного радиуса, выполнено в виде жестко связанной с каждой из них цилиндрической шейки с диаметром, меньшим диаметра сквозного отверстия шара, и снабжено расположенным в центральном сквозном отверстии на цилиндрической шейке упругим фрикционным элементом, при этом диаметры оснований рабочих поверхностей вставок одинаковы и равны диаметру сквозного отверстия усеченного шара. Упругий фрикционный элемент выполняется из резины или другого материала, способного обеспечить плотную установку и удержание технологической вставки в центральном отверстии усеченного шара.

Авторами предлагается еще ряд вариантов конструктивного исполнения технологических вставок. Так рабочие поверхности технологических вставок могут быть выполнены в виде:

комбинации по меньшей мере двух усеченных конических поверхностей с равными диаметрами сопрягаемых оснований, линии сопряжения которых расположены на упомянутой полной сферической поверхности заданного радиуса;

ступенчатыми в виде по меньшей мере двух цилиндров, при этом кромки торцев цилиндров расположены на упомянутой полной сферической поверхности заданного радиуса.

Диаметры оснований обеих вставок могут быть не только одинаковыми и равными диаметру сквозного отверстия усеченного шара, но и быть различными, когда диаметр основания рабочей поверхности одной из вставок равен диаметру сквозного отверстия усеченного шара, а диаметр основания рабочей поверхности другой вставки равен диаметру торца усеченного шара. В последнем случае на второй вставке имеется торцевая поверхность, которая при установке предлагаемого устройства в центральное сквозное отверстие усеченного шара обеспечивает фиксацию положения вставляемого устройства.

Все предлагаемые авторами варианты конструктивного исполнения обеспечивают простоту изготовления технологической вставки, ее установки в центральное отверстие усеченного шара перед началом чистовой обработки и удаления после завершения чистовой обработки.

Сущность предлагаемого авторами изобретения поясняется прилагаемым к заявке иллюстративным материалом.

На фиг. 1 показан вид, обрабатываемого усеченного шара 1 с технологической вставкой, состоящей из стержня 2, имеющего сферические торцевые поверхности, образующие с усеченным шаром полную сферическую поверхность заданного радиуса и связанные между собой цилиндрической шейкой с диаметром, меньшим диаметра сквозного отверстия шара. На цилиндрической шейке технологической вставки размещен упругий фрикционный элемент 3. При этом диаметры оснований рабочих поверхностей обеих вставок одинаковы и равны диаметру сквозного отверстия усеченного шара.

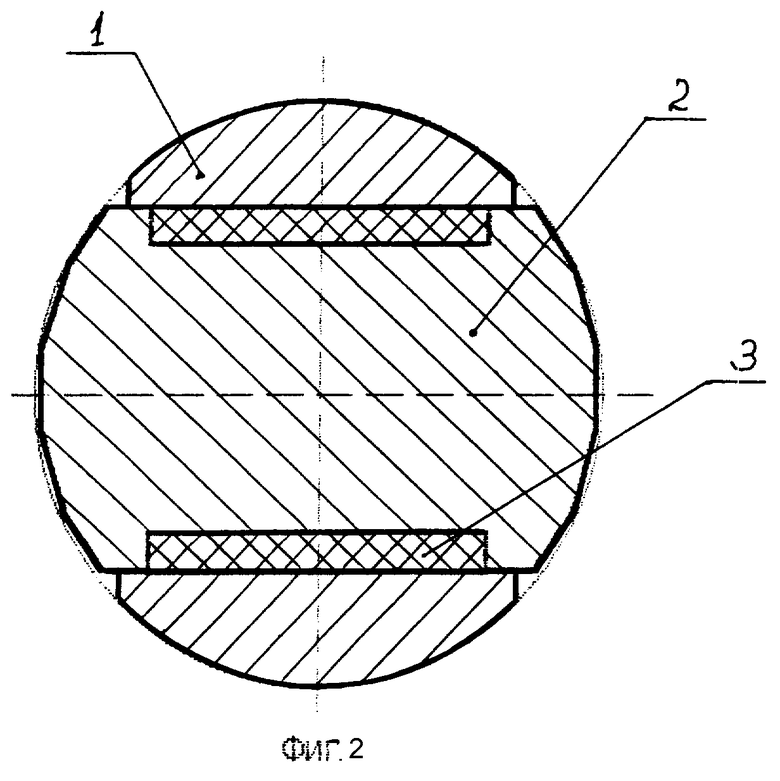

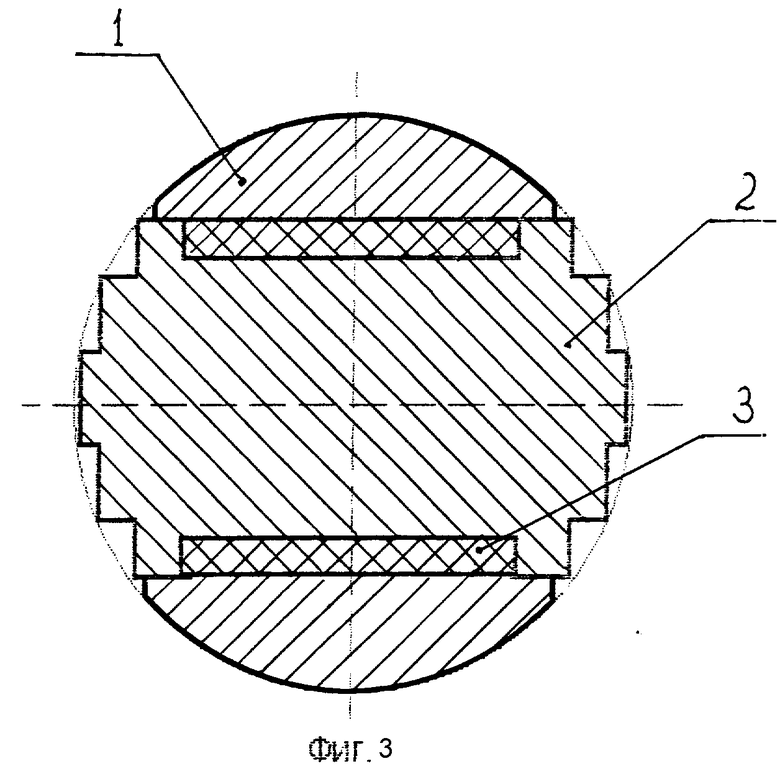

На фиг. 2, 3 представлены варианты конструктивного исполнения технологической вставки, отличающиеся от приведенного на фиг. 1 формой рабочих поверхностей в виде комбинации усеченных конических поверхностей с равными диаметрами сопрягаемых поверхностей или ступенчатой в виде комбинации по меньшей мере двух цилиндров, соответственно.

На фиг. 4 представлен вариант конструктивного исполнения, в котором диаметр основания рабочей поверхности одной из вставок равен диаметру сквозного отверстия усеченного шара, а диаметр основания рабочей поверхности другой вставки равен диаметру торца усеченного шара.

В том случае, если технологический процесс получения заготовки шара с неполной сферической поверхностью и центральным сквозным отверстием позволяет обеспечить высокую точность заготовки, например допуск на диаметр сферы с учетом дефектов наружной поверхности и отклонений формы поверхности не превышает 0,2 мм, то технологические вставки могут использоваться неоднократно в процессе чистовой обработки.

Процесс чистовой обработки шаровых элементов с неполной сферической поверхностью и центральным сквозным отверстием в случае использования предлагаемого авторами устройства происходит в следующей последовательности. В партию изготовленных заготовок шаровых элементов (усеченных шаров) вставляют технологические вставки, варианты которых представлены на фиг. 1 4. Затем партию заготовок с технологическими вставками (размер партии определяется емкостью имеющегося оборудования групповой доводки шаров шарикоподшипников) помещают на станок для чистовой обработки между обрабатывающими дисками. После завершения операции чистовой обработки шаров, их снимают со станка и из каждого готового шара удаляют (вручную или с помощью простейшего механического приспособления) технологическую вставку. Операции установки и извлечения технологических вставок просты, технологичны и не требуют больших трудозатрат по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ШАРОВ И ДРУГИХ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1997 |

|

RU2134176C1 |

| ШАРОВОЙ КРАН БОКОВОГО ПОРТА НЕПРЕРЫВНОЙ ПРОМЫВКИ СКВАЖИН | 2015 |

|

RU2612409C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 2005 |

|

RU2284861C1 |

| ШАРОВОЙ КРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136998C1 |

| ШАРОВОЙ КРАН | 1997 |

|

RU2135868C1 |

| ФУТЕРОВКА РАЗМОЛЬНОЙ МЕЛЬНИЦЫ | 2001 |

|

RU2197326C2 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1998 |

|

RU2149067C1 |

| ШАРОВОЙ КРАН | 2018 |

|

RU2685800C1 |

| ОДНОРАЗОВОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2211904C1 |

| ЗАДВИЖКА ШИБЕРНО-ШТУЦЕРНАЯ | 2004 |

|

RU2259465C1 |

Использование: в процессе чистовой обработки методом обкатки шаров с неполной сферической поверхностью и центральным сквозным отверстием. Сущность: для придания заготовкам способности вращаться в любом направлении в центральное сквозное отверстие усеченного шара перед началом его обработки устанавливают специальные технологические вставки, удаляемые после завершения процесса обкатки. Соединение технологических вставок, размещенных в центральном сквозном отверстии усеченных шаров, расположенных со стороны торцов усеченного шара и имеющих рабочие поверхности, образующие с усеченным шаром полную сферическую поверхность заданного радиуса, выполнено в виде жестко связанной с каждой из них цилиндрической шейки с диаметром, меньшим диаметра сквозного отверстия шара. В центральном сквозном отверстии на цилиндрической шейке расположен упругий фрикционный элемент. Диаметр основания рабочей поверхности одной из вставок равен диаметру сквозного отверстия усеченного шара. Упругий фрикционный элемент выполняется из резины или другого материала, способного обеспечить плотную установку и удержание технологической вставки в центральном отверстии усеченного шара в процессе чистовой обработки. Предложен ряд вариантов конструктивного исполнения технологических вставок, отличающихся формой рабочих поверхностей, которые могут быть выполнены в виде: комбинации по меньшей мере двух усеченных конических поверхностей с равными диаметрами сопрягаемых оснований, линии сопряжения которых расположены на упомянутой полной сферической поверхности заданного радиуса; ступенчатыми в виде по меньшей мере двух цилиндров, при этом кромки торцов цилиндров расположены на упомянутой полной сферической поверхности заданного радиуса. Диаметры оснований рабочих поверхностей обеих вставок могут быть не только одинаковыми и равными диаметру сквозного отверстия усеченного шара, но и быть различными, когда диаметр основания рабочей поверхности одной из вставок равен диаметру сквозного отверстия усеченного шара, а диаметр основания рабочей поверхности другой вставки равен диаметру торца усеченного шара. 5 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ бесцентрового шлифования шариков | 1987 |

|

SU1537480A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки шариков и устройство для его осуществления | 1988 |

|

SU1546237A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ непрерывного суперфиниширования шариков и устройство для его осуществления | 1988 |

|

SU1572793A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ доводки шариков | 1988 |

|

SU1604568A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ чистовой обработки шаров | 1988 |

|

SU1634451A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| FR, патент, 2056008, кл.B 24B 11/00, 1971. | |||

Авторы

Даты

1997-11-20—Публикация

1996-01-09—Подача