Предлагаемое изобретение относится к оборудованию для упаковки и фасовки различных продуктов в пакеты из полимерной пленки и может быть использовано в металлургической, химической и других отраслях промышленности.

Наиболее близким к предлагаемому техническому решению (прототипом), по мнению авторов, является способ изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала, заключающийся в формировании рукава, его перемещении и подаче продукта с заданными скоростями, сжимании и сваривании рукава в поперечном направлении, разъединении рукава [1]

Недостатком известного способа является низкое качество упаковки огнеупорной (леточной) массы, которое выражается в постоянных разрывах пакетов по из торцам. Леточная масса представляет собой смесь молотого кокса со связующей добавкой разогретыми до температуры 50 70oC (подобие горячего асфальта). Она используется в доменном производстве и применяется для забивки летки доменной печи.

Задача, на решение которой направлено техническое решение, повышение качества упаковки продукта, например леточной массы, за счет уменьшения повреждаемости пакетов. При этом достигается получение такого технического результата как сокращение удельного расхода термосклеивающегося материала.

Вышеуказанный недостаток исключается тем, что в способе изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала, заключающемся в формировании рукава, его перемещении и подаче продукта в заданном направлении, разъединении рукава, скорость подачи продукта поддерживают в соотношении 0,3 0,4 к скорости перемещения рукава.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что предложенное решение отличается определенным отношением скоростей перемещения рукава и подачи в него продукта. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "новизна".

Использование в предлагаемом способе изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала, рассогласования скоростей подачи продукта и перемещения рукава в соотношении 0,3 0,4, обеспечивает не только повышение качества упаковки продукта, например леточной массы, за счет уменьшения повреждаемости пакетов, но также способствует и сокращению удельного расхода термосклеивающегося материала. Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение указанного ранее технического результата, что по мнению авторов, соответствует критерию изобретения "изобретательский уровень".

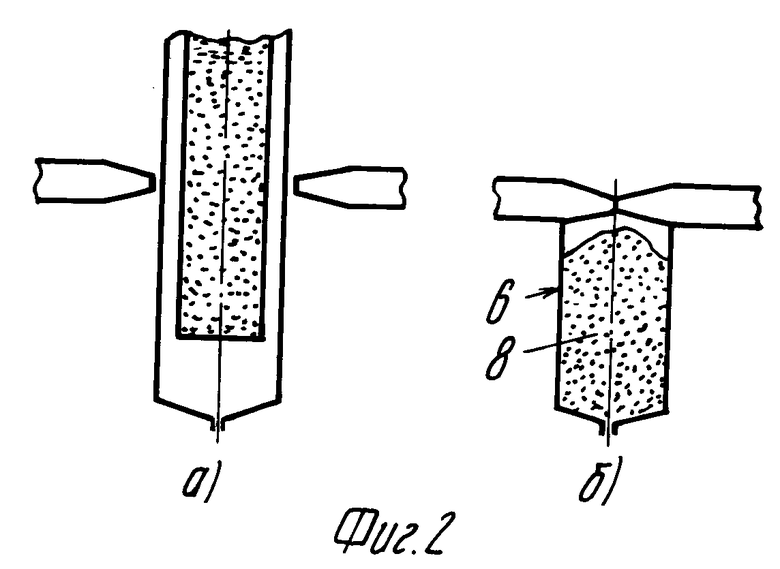

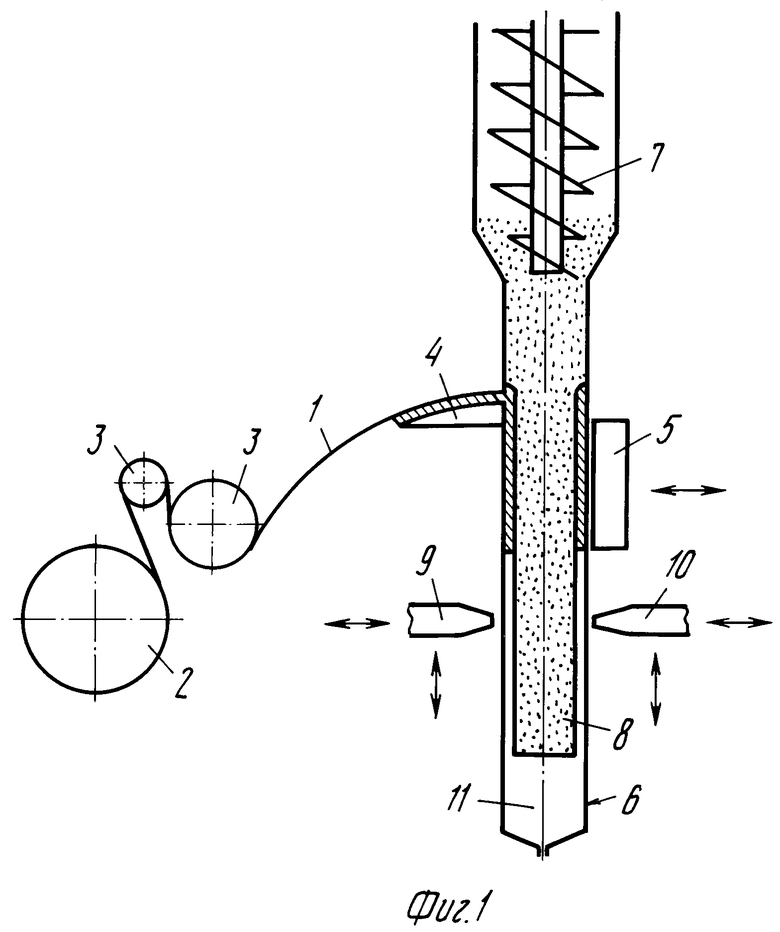

На фиг. 1 схематично изображен общий вид устройства, реализующего предлагаемый способ; На фиг. 2 изображены фрагменты взаимного расположения продукта (леточной массы) в рукаве: а до поперечного обжатия рукава, б - после поперечного обжатия.

Способ осуществляется следующим образом.

Термопластический материал 1 с рулона 2 через ролики 3 направляется в узел формирования, где непрерывный лист материала заворачивается вокруг наполнительной оправки 4 и сваривается головкой 5, которая образует непрерывный продольный шов на рукаве 6. Через наполнительную оправку 4 шнеком 7 производится подача продукта 8 внутрь рукава 6. С помощью головок 9 и 10 производится сжимание рукава 6, его сваривание и последующее разъединение в поперечном направлении. Готовая порция продукта 8 запечатывается в пакет (см. фиг. 2б) и удаляется из зоны обработки в зону выгрузки за счет перемещения головок 9 и 10 вниз.

Одновременно с этим производится и перемещение рукава 6 в продольном направлении. Вместе с этим шнеком 7 производится постоянная подача продукта 8 внутрь рукава 6, при этом скорость подачи продукта 8 поддерживают в соотношении 0,3 0,4 к скорости перемещения рукава 6. Рассогласование скоростей в данном соотношении поддерживается для того, чтобы создать "яму" 11 между торцами рукава 6 и продукта 8. При сжимании головок 9 и 10 происходит отделение порции продукта 8, которая, перемещаясь уже внутри рукава 6, заполняет заранее приготовленную ей "яму" 11, обеспечивая тем самым качественное сваривание рукава 6 в поперечном направлении, без каких-либо разрывов по его торцам.

Вместе с этим повышается степень заполнения брикета продуктом, снижая тем самым удельный расход термосклеивающего материала. Скорости перемещения рукава 6 и подачи продукта 8 определяются кинематикой приводов перемещения головок 9, 10 и вращения шнека 7.

Пример 1.

В качестве упаковываемого продукта используется огнеупорная леточная масса, предназначенная для герметизации леточного канала доменной печи. Непрерывная подача (леточной массы) продукта 8 осуществляется посредством выгрузочного шнека 7 через формующую наполнительную насадку 4 диаметром 85 мм со скоростью 1800 мм/мин.

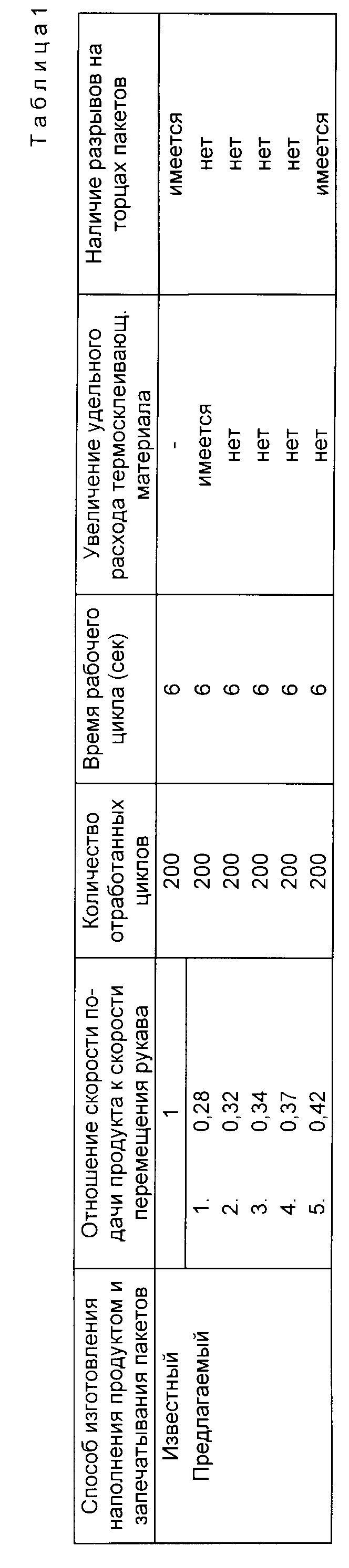

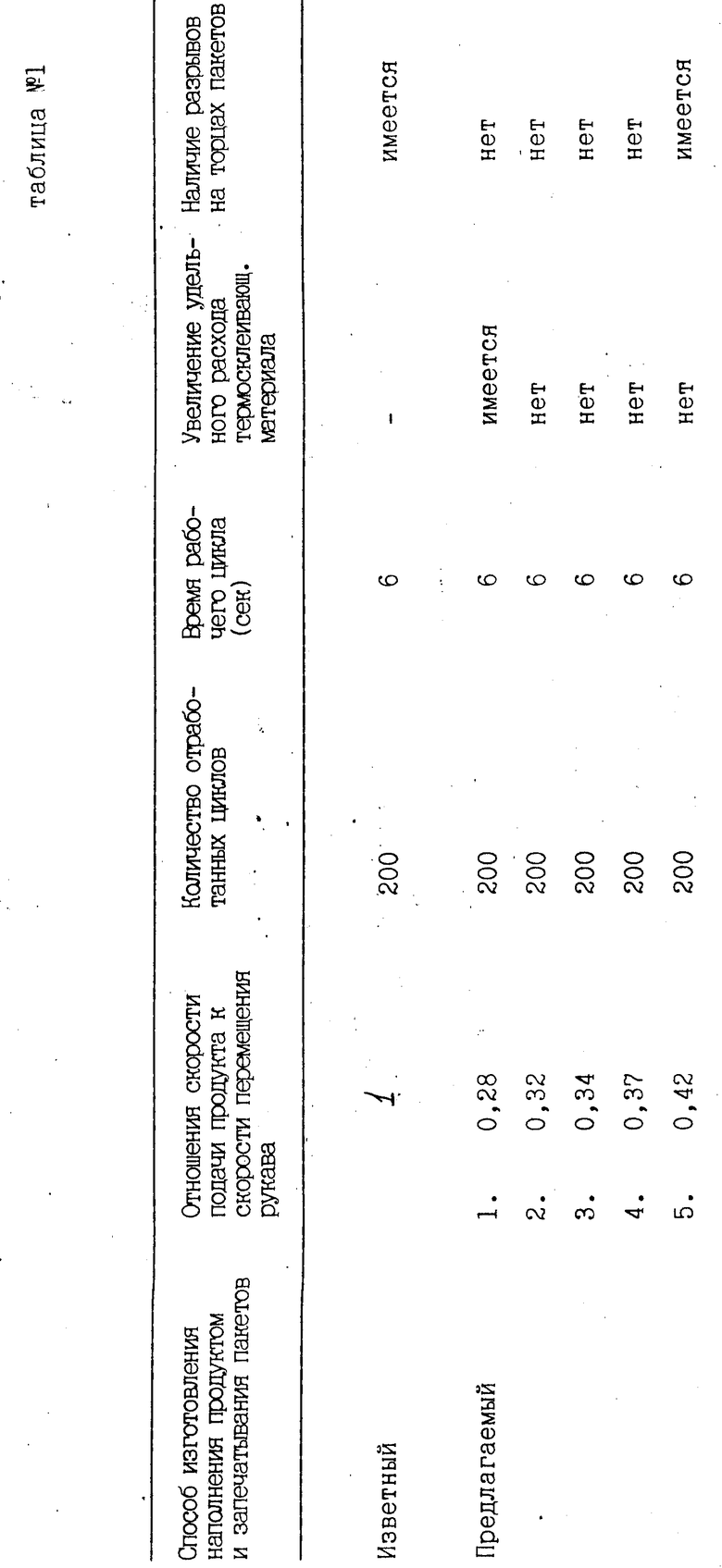

Одновременно с этим производится формирование рукава 6 из полиэтиленовой пленки шириной 300 мм, разматываемой из рулона 2 и проходящей через рукавообразователь. Скорость перемещения рукава составляет 6400 мм/мин. Температура продукта 8 на выходе из формирующей насадки 4 составляет 50 - 70oC. Образование брикета осуществляется сжиманием, свариванием и разъединением рукава 6 в поперечном направлении при помощи перемещения головок 9 и 10 периодически с интервалом 6 с. Было проведено 200 рабочих циклов. После анализа готовых брикетов было выявлено следующее: разрывов на торцах брикетов не обнаружено, но вместе с этим в среднем на 12 рукав не заполнен продуктом, следствием чего является увеличение удельного расхода термосклеивающегося материала (см. п. 1 таблицы).

Пример 2.

В качестве упаковываемого продукта используется огнеупорная леточная масса, предназначенная для герметизации леточного канала доменной печи. Непрерывная подача продукта 8 осуществляется посредством выгрузочного шнека 7 через формующую наполнительную насадку 4 диаметром 85 мм со скоростью 2100 мм/мин. Одновременно с этим производится формирование рукава 6 из полиэтиленовой пленки шириной 300 мм, разматываемой из рулона 2 и проходящей через рукавообразователь. Скорость перемещения рукава составляет 6400 мм/мин. Температура продукта 8 на выходе из формующей насадки 4 составляет 50 - 70oC. Было проведено 200 рабочих циклов. Анализ готовых брикетов показал оптимальное заполнение брикетов продуктом, разрывы на торцах брикетов отсутствуют (см. п. 3 таблицы).

Пример 3.

В качестве упаковываемого продукта используется огнеупорная леточная масса, предназначенная для герметизации леточного канала доменной печи. Непрерывная подача продукта 8 осуществляется посредством выгрузочного шнека 7 через формующую наполнительную насадку 4 диаметром 85 мм со скоростью 2700 мм/мин. Одновременно с этим производится формирование рукава 6 из полиэтиленовой пленки из рулона 2 и проходящей через рукавообразователь. Скорость перемещения рукава составляет 6400 мм/мин. Температура продукта 8 на выходе из формующей насадки 4 составляет 50 70oC. Было проведено 200 рабочих циклов. Анализ брикетов показал наличие повреждений на торцах брикетов с обеих сторон (см. п. 5 таблицы)

Данные испытаний представлены в таблице.

Исходя из данных испытаний можно констатировать, что в способе изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала рассогласование скоростей подачи продукта и перемещения рукава в соотношении 0,3 0,4 обеспечивает не только повышение качества упаковки продукта за счет уменьшения повреждаемости пакетов (торцов) пп. 2, 3, 4 таблицы, но также способствует и сокращению удельного расхода термосклеивающегося материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1996 |

|

RU2096280C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1996 |

|

RU2096279C1 |

| УПАКОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1999 |

|

RU2165382C2 |

| УСТРОЙСТВО ДЛЯ УПАКОВЫВАНИЯ БРИКЕТОВ БЕЗВОДНОЙ ЛЕТОЧНОЙ МАССЫ | 1995 |

|

RU2116945C1 |

| Устройство для изготовления ,наполнения и запечатывания пакетов из термопластичного материала | 1986 |

|

SU1330009A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕЙСЯ ПЛЕНКИ | 2019 |

|

RU2693543C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ | 1973 |

|

SU406777A1 |

| Устройство для изготовления, наполнения и запечатывания пакетов из ленточного термоклеющегося материала | 1976 |

|

SU616190A1 |

| Устройство для упаковывания продуктов в пакеты из термосклеивающегося материала | 1987 |

|

SU1479349A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1977 |

|

SU737302A1 |

Использование: изобретение относится к области упаковки и фасовки огнеупоров (леточной массы) в пакеты из полимерной пленки и может быть использовано в металлургической, химической и других отраслях промышленности. Сущность изобретения: способ изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала включает формирование рукава, его перемещение и подачу продукта с заданными скоростями, сжимание и сваривание рукава в поперечном направлении, разъединение рукава, при этом скорость подачи продукта поддерживают в соотношении 0,3 - 0,4 к скорости перемещения рукава. 2 ил., 1 табл.

Способ изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала, заключающийся в формировании рукава, его перемещении и подаче продукта с заданными скоростями, сжимании и сваривании рукава в поперечном направлении, разъединении рукава, отличающийся тем, что скорость подачи продукта поддерживают в соотношении 0,3 0,4 к скорости перемещения рукава.

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1976 |

|

SU577149A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1997-11-20—Публикация

1996-01-30—Подача