Изобретение относится к устройствам, предназначенным для вычисления и индикации высоты подъема крюка крана.

Известен способ определения высоты подъема крюка стрелового крана, заключающийся в определении максимальной высоты подъема крюка в соответствии с установленным положением кранового механизма, определении длины свисания узла крюка, подвешенного на тросе кранового механизма, измерении изменения длины перемещения троса, когда он наматывается или сматывается в соответствии с предопределенной высотой перемещения, определении суммарного значения изменения длины перемещения троса для получения высоты протяженности троса, измерении протяженности троса, как движение троса относительно конструкции стрелы, измерении длины стрелы и величины изменения угла отхода консоли за предопределенный промежуток времени и коррекции в соответствии с этими параметрами длины свисания узла крюка и определении разницы между максимальной высотой подъема крюка и длиной свисания узла крюка, и устройство для определения высоты подъема крюка стрелового крана, содержащее датчики длины стрелы и угла наклона стрелы, датчик контроля положения узла крюка в положении максимальной высоты подъема крюка, импульсный датчик перемещения троса на предопределенную длину при его наматывании или сматывании и связанное с его выходом средство подсчета импульсов в прямом и обратном направлении (авт. св. СССР N 1500614, кл. B 66 C 13/46, 1989).

Однако этот способ не позволяет точно определить, в частности, насколько узел крюка свисает с вершины стрелы или консоли на выпущенном тросе, а устройство схематически не показывает на индикаторе узел крюка в пределах цели или зоны действия, устанавливаемой оператором.

Цель изобретения повышение точности определения высоты подъема крюка.

Поставленная цель достигается тем, что в способе определения высоты подъема крюка стрелового крана, заключающемся в определении максимальной высоты подъема крюка в соответствии с установленным положением кранового механизма, определении длины свисания узла крюка, подвешенного на тросе кранового механизма, измерении изменения длины перемещения троса, когда он наматывается или сматывается в соответствии с предопределенной высотой перемещения, определении суммарного значения изменения длины перемещения троса для получения высоты протяженности троса, измерении протяженности троса, как движение троса относительно конструкции стрелы, измерении длины стрелы и величины изменения угла отхода консоли за предопределенный промежуток времени и коррекции в соответствии с этими параметрами длины свисания узла крюка и определении разницы между максимальной высотой подъема крюка и длиной свисания узла крюка, осуществляют переустановку суммарного значения изменения длины перемещения троса, когда узел крюка находится в положении максимального подъема крюка для обновления точки отсчета величины протяженности троса, при условии нахождения узла крюка в положении предельного подъема крюка дольше предопределенного промежутка времени, а угол подъема стрелы равен не менее 30o.

А устройство, реализующее указанный способ, содержащее датчики длины стрелы и угла наклона стрелы, датчик контроля положения узла крюка в положении максимальной высоты подъема крюка, импульсный датчик перемещения троса на предопределенную длину при его наматывании или сматывании и связанное с его выходом средство подсчета импульсов в прямом и обратном направлении, снабжено вычислительным узлом, входы которого связаны с выходами датчика длины стрелы, датчиками узла наклона стрелы, датчика контроля положения узла крюка, импульсного датчика перемещения троса, при этом вычислительный узел выполнен с возможностью расчета максимальной высоты подъема крюка с учетом величины длины и угла наклона стрелы и расчета длины свисания крюка, определения высоты подъема крюка и переустановки счета до предопределенного значения в соответствии с состоянием датчика положения узла крюка в положении максимальной высоты подъема крюка.

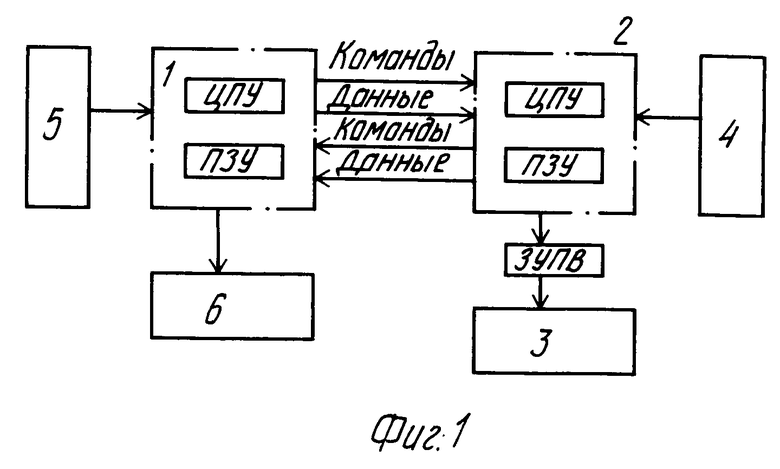

Фиг. 1 блок-схема, показывающая основную структуру устройства согласно настоящему изобретению.

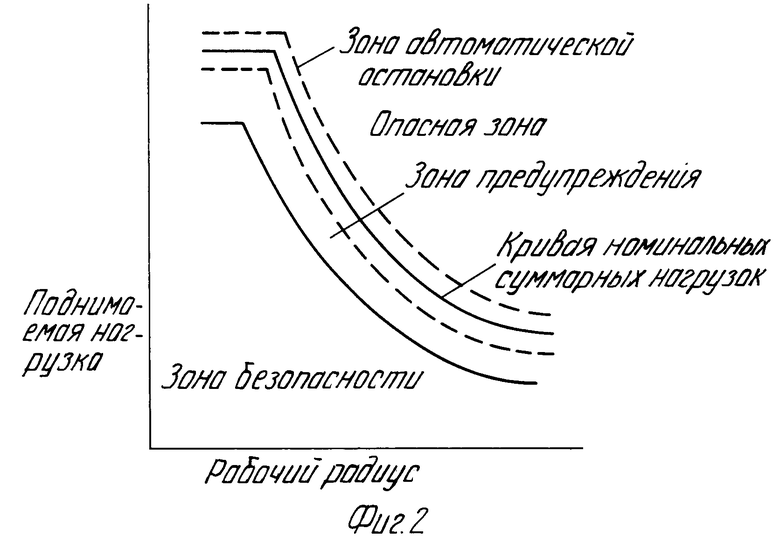

Фиг.2 график, показывающий пример кривых номинальных суммарных нагрузок, величины которых хранятся в устройстве согласно настоящему изобретению.

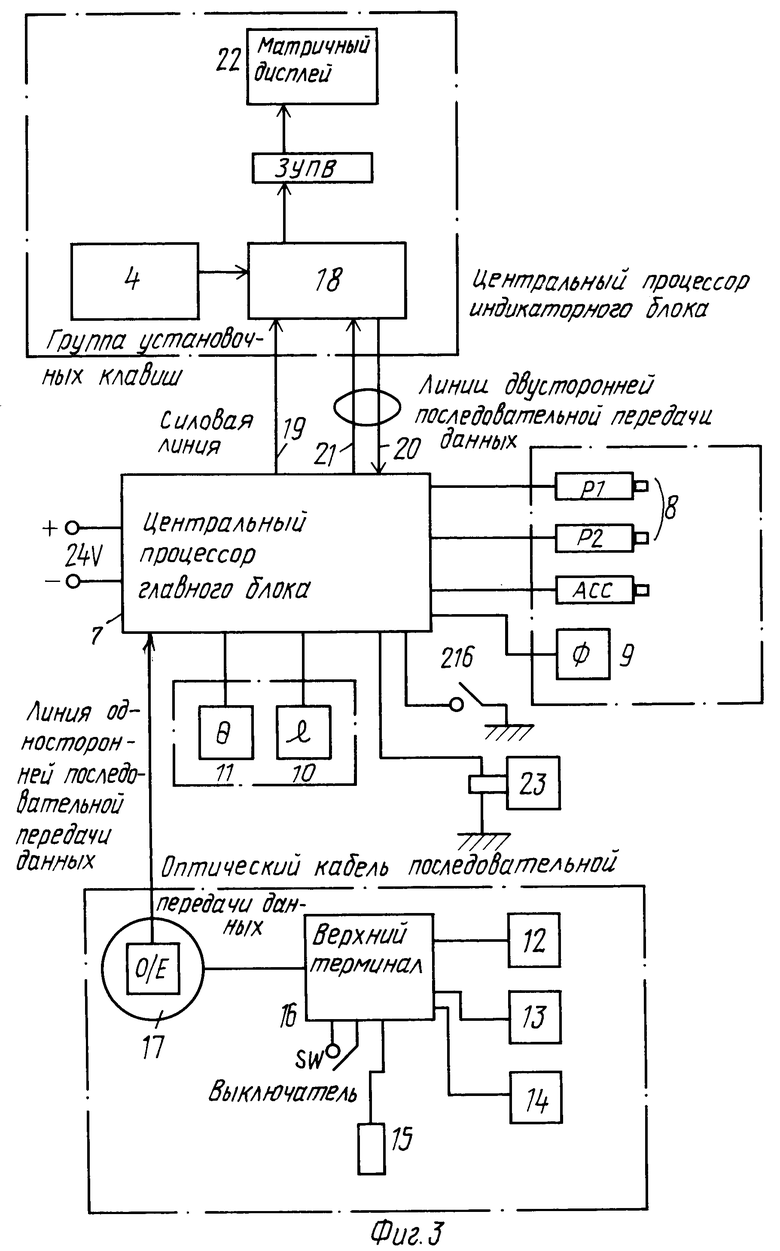

Фиг. 3 блок-схема, показывающая детальную структуру устройства согласно настоящему изобретению.

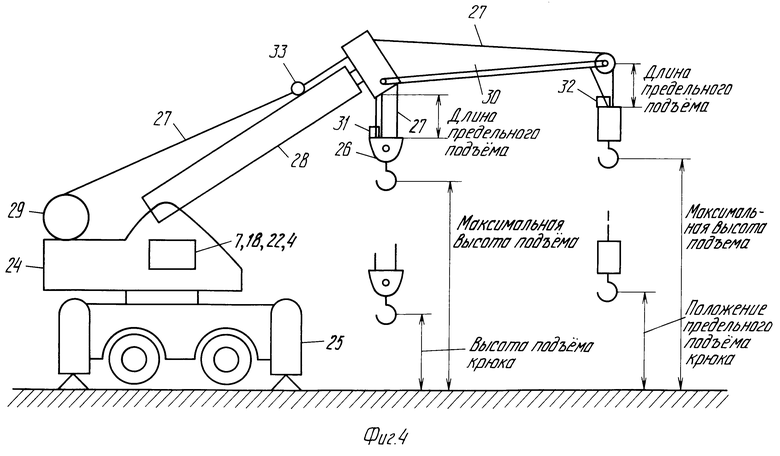

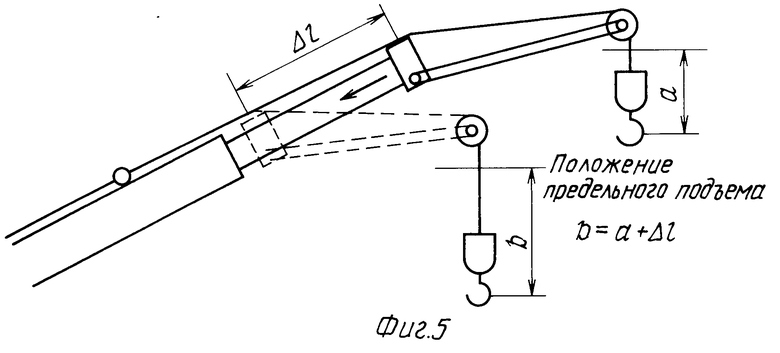

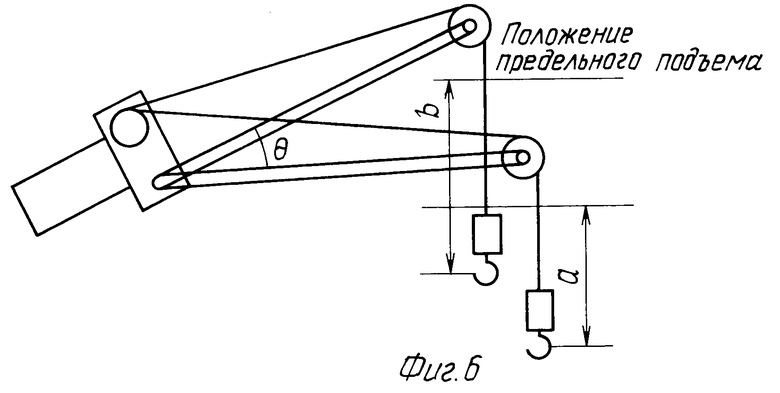

Фиг.4, 5, 6 диаграммы, показывающие механизм крана и высоты подъема крюка.

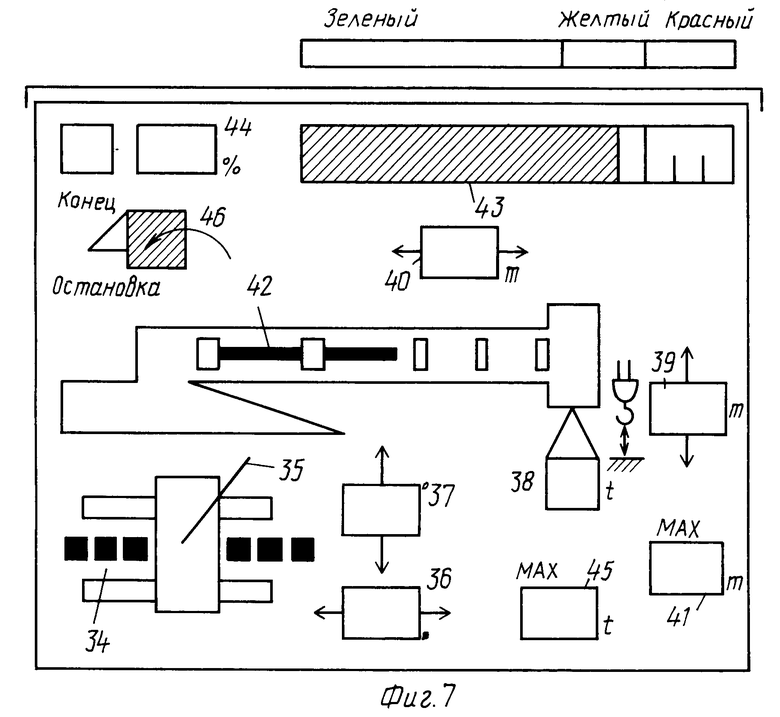

Фиг.7 диаграмма, показывающая графические изображения в режиме автоматического управления безопасностью крана устройства согласно настоящему изобретению.

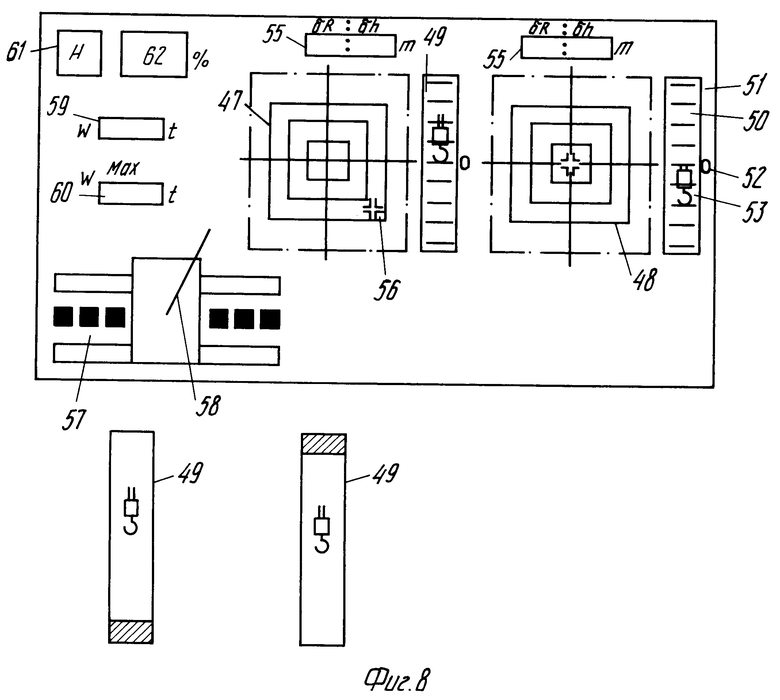

Фиг. 8 диаграмма, показывающая графические изображения в режиме работы с целью устройства согласно настоящему изобретению.

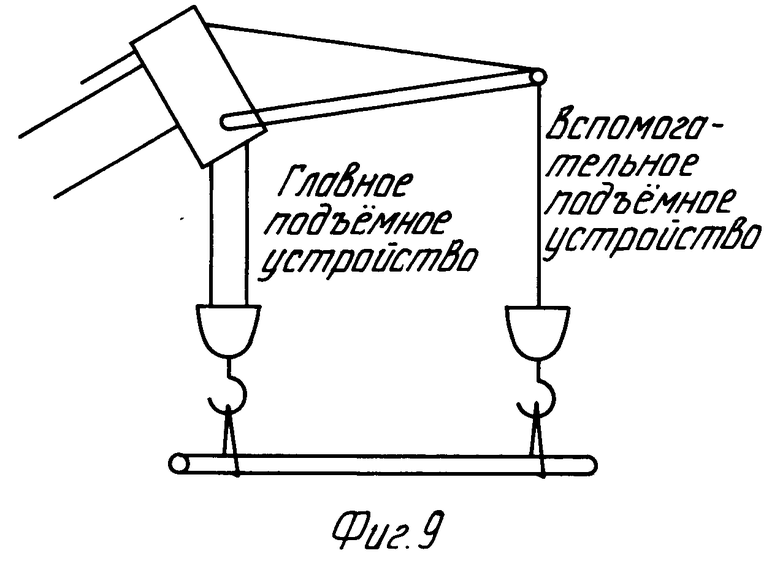

Фиг. 9 показывает механизм крана, поясняя работу крана с использованием основной стрелы и дополнительной стрелы.

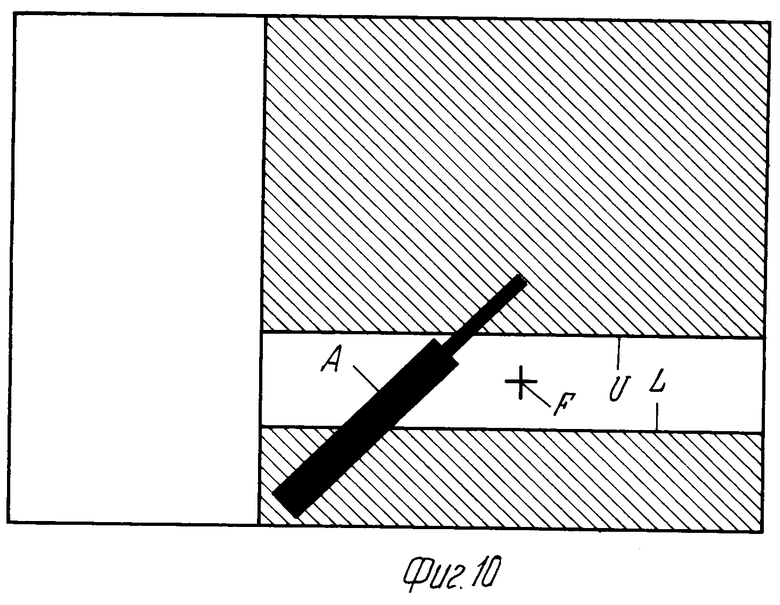

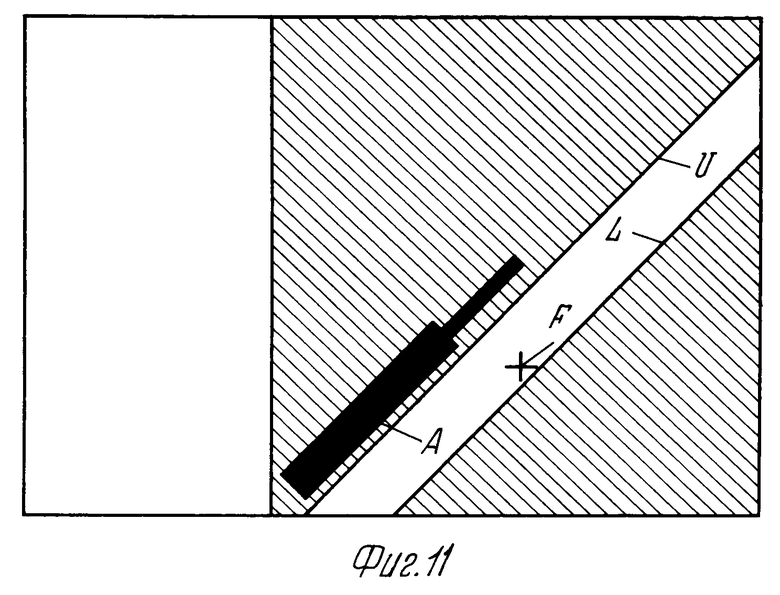

Фиг.10 и 11 диаграммы, показывающие изображения в режиме ограничения рабочей зоны.

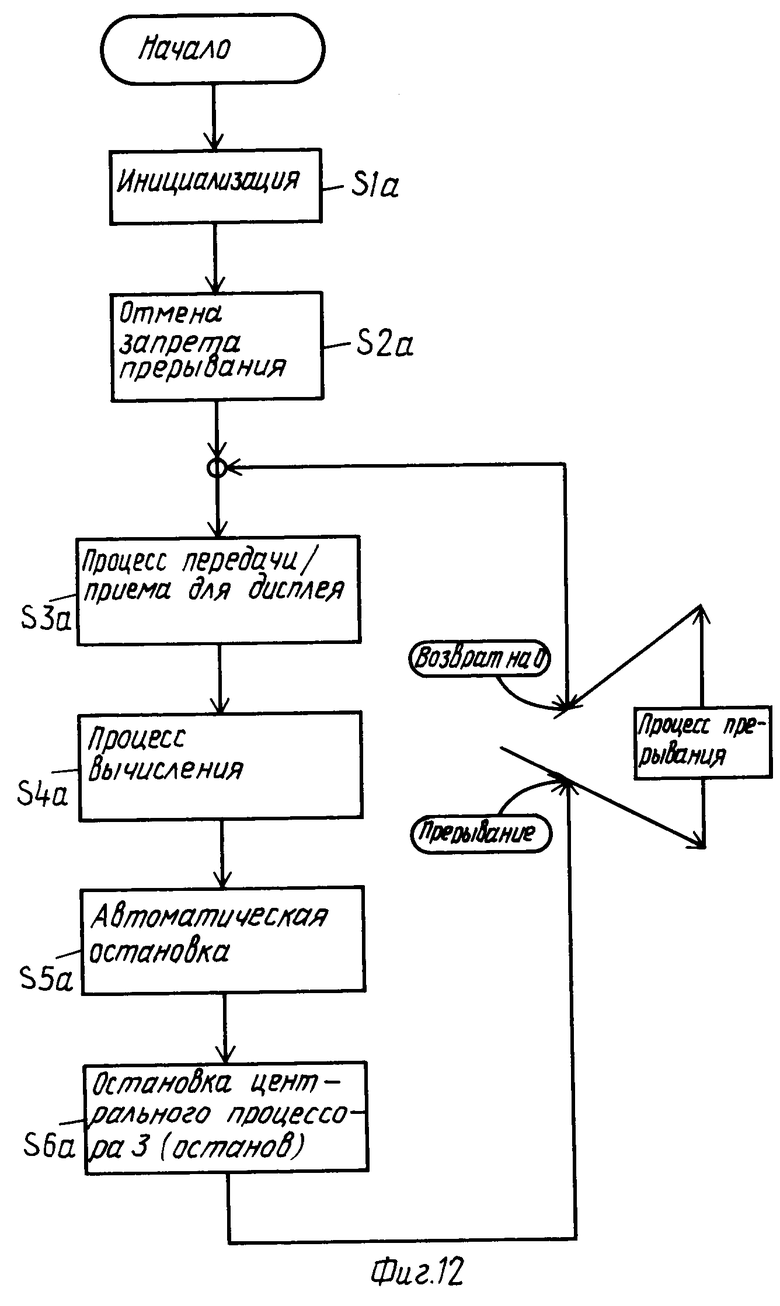

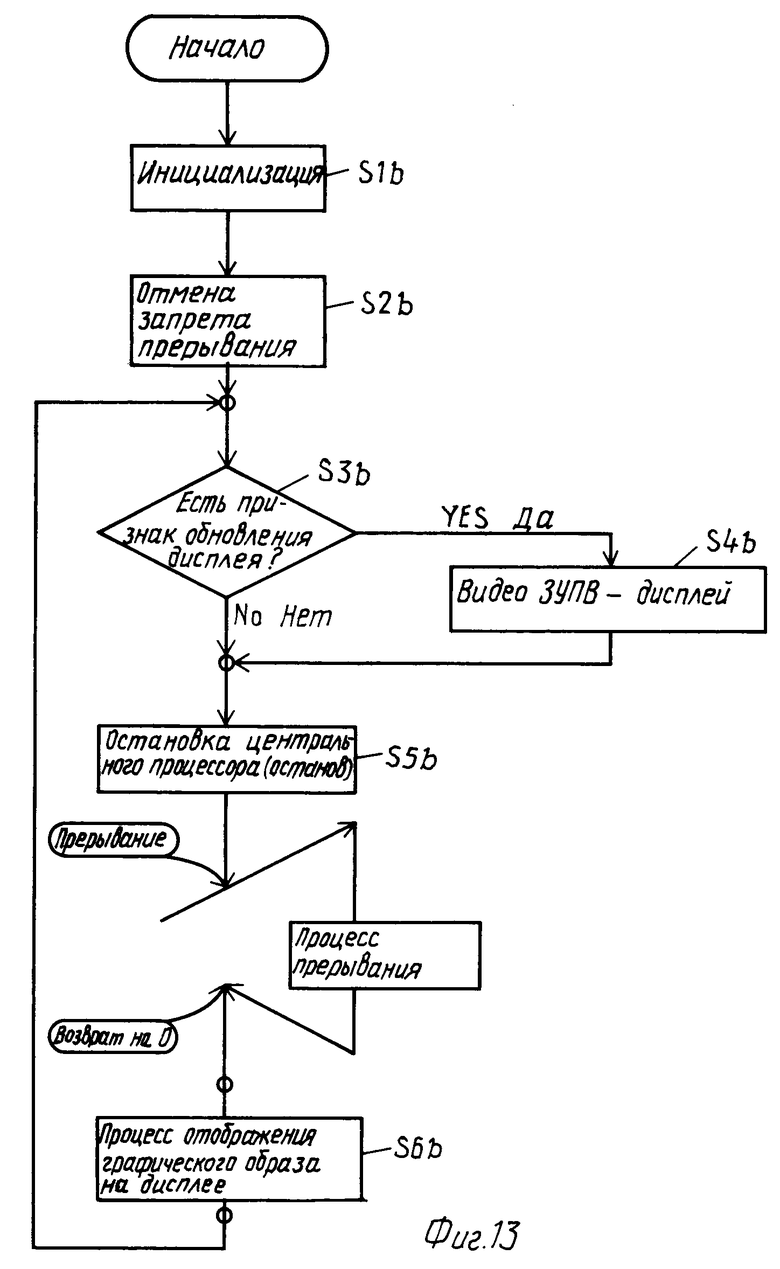

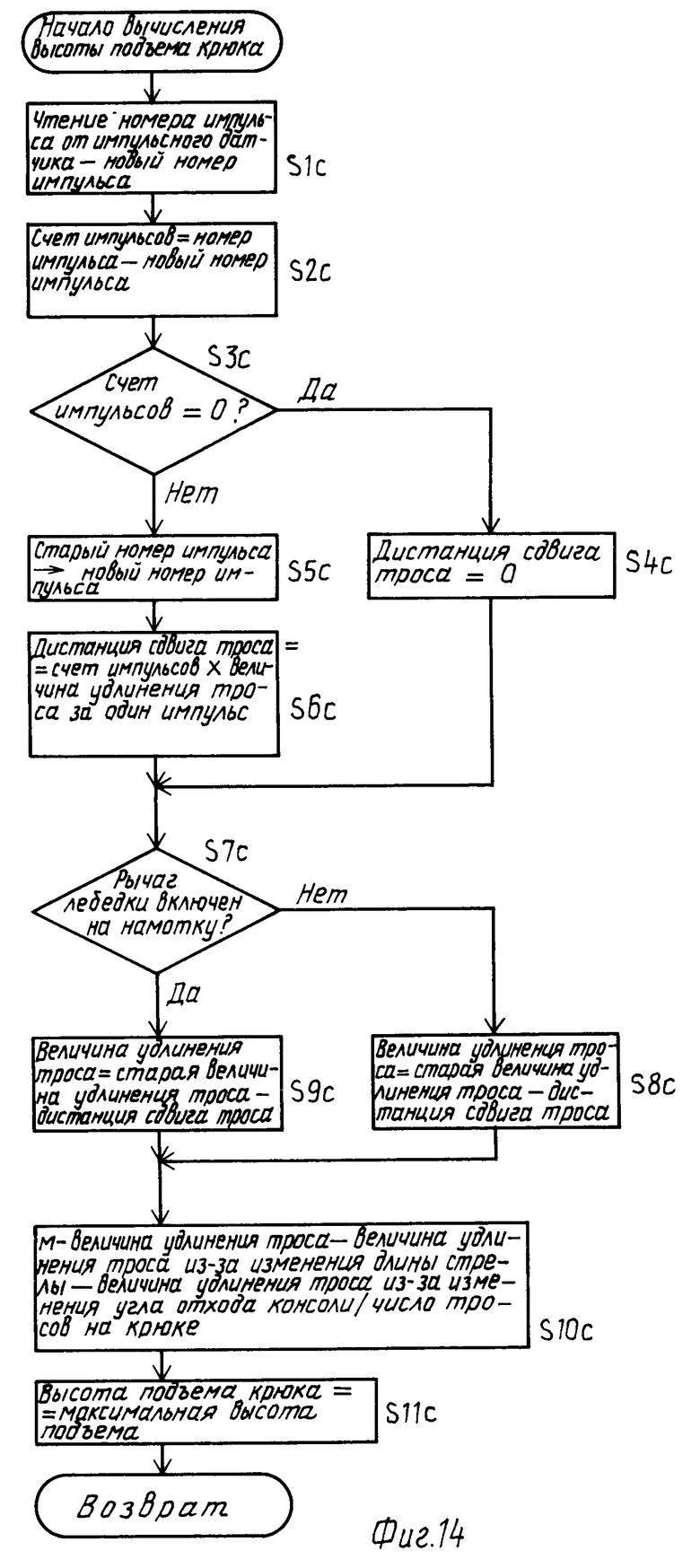

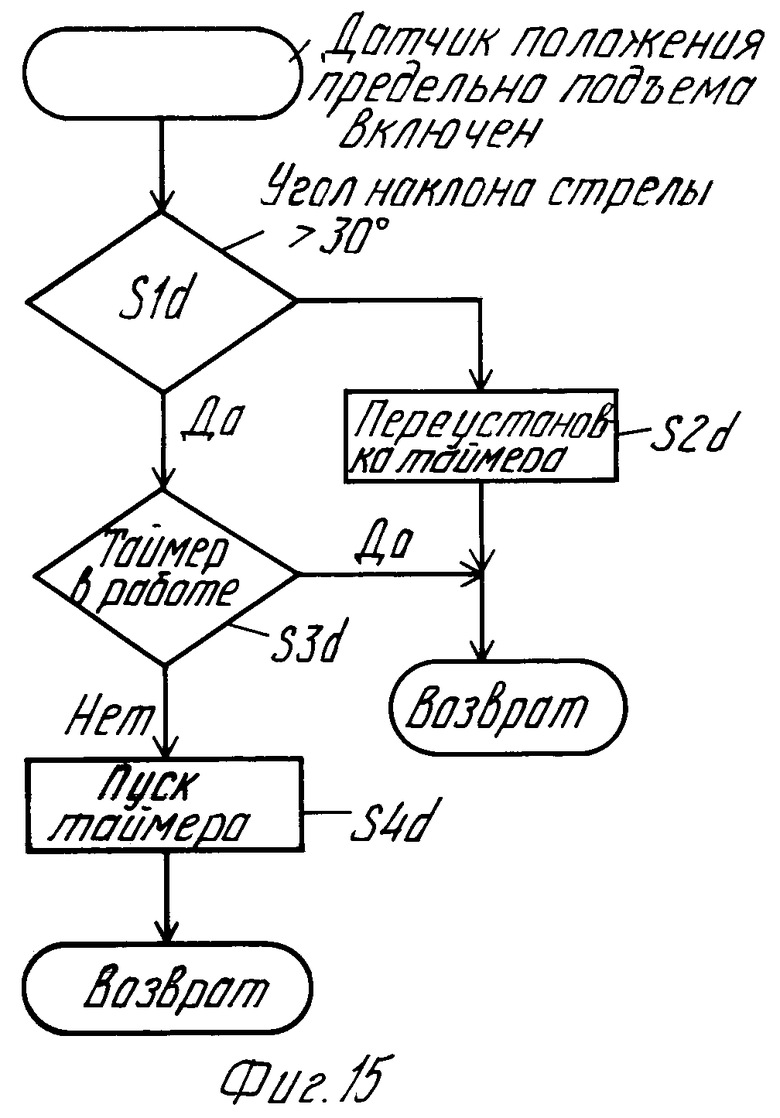

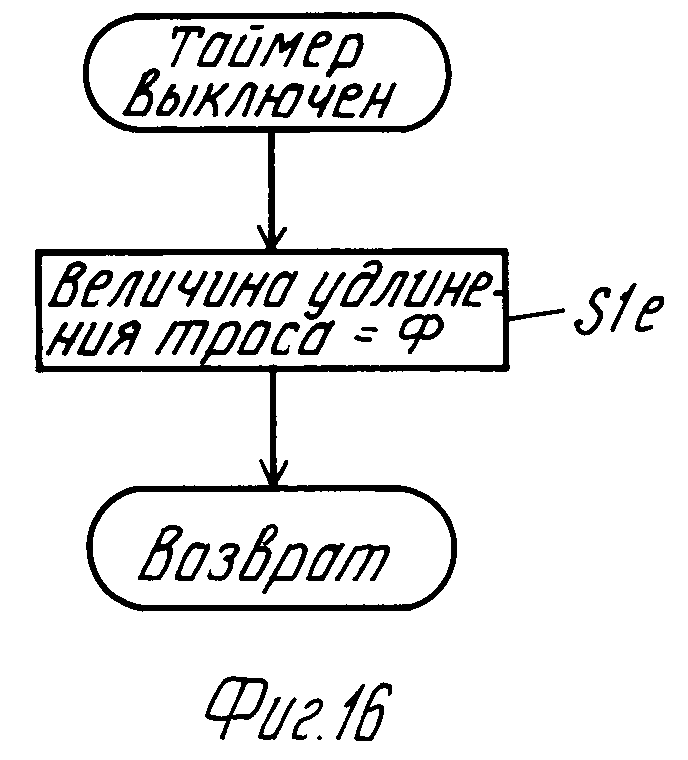

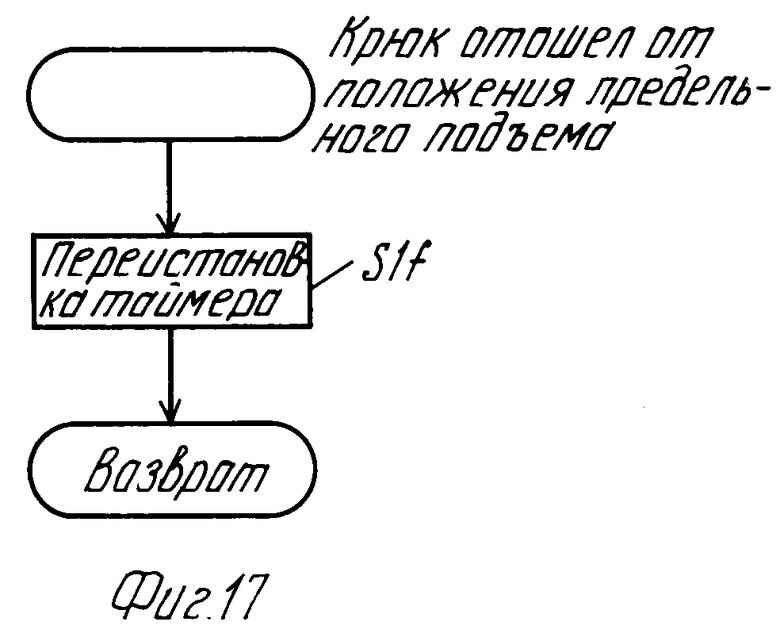

Фиг. 12 17 алгоритмы, показывающие рабочие последовательности устройства согласно настоящему изобретению.

Базовая структура устройства, обеспечивающего безопасность крана, согласно настоящему изобретению, показана на фиг.1.

Устройство выполнено из главного блока 1 и индикаторного блока 2. Во время работы устройства центральный процессор главного блока и центральный процессор индикаторного блока постоянно обмениваются командами и данными.

При включении питания прежде всего на индикаторном блоке устанавливают рабочие состояния крана (такие, как число положений боковых опор и число положений стрелы). Оператор выбирает рабочее состояние, устанавливая режим, выбранный из множества режимов дисплея, отображенных на дисплее 3, посредством манипулирования выбранными клавишами из группы установочных клавиш 4. Индикаторный блок имеет память, в которой хранятся данные дисплея об установленном режиме рабочего состояния в виде графических данных. Центральный процессор считывает данные дисплея в соответствии с управляющей программой дисплея, имеющейся в ПЗУ, и записывает эти данные в виде ЗУПВ для отображения графического представления режима работы дисплея на дисплее 3. Данные, такие как количество положений боковых опор, установленное оператором с помощью установочных клавиш 4, извлекаются центральным процессором индикаторного блока. Центральный процессор индикаторного блока преобразует графическое представление режима работы дисплея в соответствии с установочными данными и посылает установочные данные в главный блок 1 в виде данных Dв, чтобы таким образом завершить установки для рабочего режима. Затем оператор выбирает режим управления, необходимый для работы крана, и считывает данные дисплея из памяти для отображения их на экране.

Главный блок 1 принимает установочные данные Dв рабочего положения крана, посланные из индикаторного блока 2, и вызывает из группы датчиков 5 данные рабочих параметров (длина стрелы, угол стрелы, угол поворота, величина удлинения троса, угол отхождения консоли и т.п.), соответствующих положению механизма 6 крана, изменяющегося во времени при работе крана. Данные рабочих параметров непосредственно или после обработки в центральном процессоре посылаются в индикаторный блок 2 в виде данных DА.

В соответствии с данными DА индикаторный блок 2 преобразует во времени отображаемые на дисплее 3 данные, так что данное рабочее положение крана может наблюдаться в виде схематического графического образа.

Главный блок 1 хранит данные, определенные в техническом описании крана. Типовыми данными являются максимальные номинальные нагрузки при различных рабочих положениях крана. Например, на фиг.2 показаны кривые номинальных нагрузок для следующих установок рабочего режима: среднее положение боковых стоек (5,0 м), удлинение (боковое), и без консоли, при длине стрелы 8,9 м. Кривые номинальных суммарных нагрузок для крана определены для каждого из множества вариантов установок рабочих положений и длин стрелы. Такое большое количество данных хранится в ПЗУ главного блока 1.

В соответствии с установочными данными Dв рабочего положения крана, которые находятся в индикаторном блоке 2, и данными параметров рабочего положения от группы датчиков 5 крана, изменяющихся во времени, главный блок извлекает данные максимальных номинальных нагрузок, хранящихся в ПЗУ, соответствующие рабочему положению крана в данный момент времени. Измеренная или вычисленная величина максимальной номинальной нагрузки сравнивается с действующей нагрузкой. Если данное рабочее положении крана находится в опасной зоне, главный блок посылает сигнал управления на механизм 6 крана, так что выдается сигнал предупреждения и/или кран автоматически останавливается.

В памяти индикаторного блока 2 хранится множество отображаемых данных, соответствующих множеству режимов работы дисплея. Желаемый режим работы дисплея выбирают из множества режимов работы дисплея, включая режим индикации подъема крюка, посредством установочных клавиш. Оператор может установить рабочее положение и контролировать работу крана, следя при этом за графическим изображением на экране дисплея, включая вышеупомянутое и обычно используемое графическое изображение для автоматической системы контроля за безопасной работой крана.

Главный блок 1 и индикаторный блок 2 работают согласно их собственным программам. Передача команд и данных между главным блоком 1 и индикаторным блоком 2 осуществляется посредством процесса прерывания.

Рассмотрим фиг. 3, где в центральный процессор 7 главного блока 1 загружаются данные о действующих нагрузках от датчика давления 8 и другие данные рабочих параметров от датчика 9 угла поворота, датчика 10 длины стрелы, датчика 11 угла наклона стрелы, датчика 12 максимального угла наклона стрелы относительно земли, датчика 13 угла наклона консоли относительно земли, датчика 14 величины удлинения проволочного троса и датчика давления 15, расположенных соответствующим образом в различных точках механизма крана. Данные от датчиков 12 15, расположенных на вершине стрелы, собираются у верхнего терминала 16 и посылаются к бобине 17 жгута, находящегося у основания стрелы, посредством оптических волокон. Затем эти данные преобразуются в электрические сигналы, которые посылаются в центральный процессор 7 главного блока. Центральный процессор 18 индикаторного блока 2 питается от центрального процессора 7 главного блока 1 по линиям 19. Команды и данные перемещаются по двухсторонним линиям последовательной передачи данных 20 и 21 между центральным процессором 7 главного блока 1 и центральным процессором 18 индикаторного блока 2. Дисплей 22 матричного типа, динамично управляемый жидкокристаллический дисплей (ЖКД). ЖКД более предпочтителен с точки зрения простоты управления, чем электронно-лучевая трубка, светодиодный индикатор, плазменный дисплей и т.п. поскольку кран обычно используют вне помещения и при сильном освещении. ЖКД 22 подсвечивается ночью. Группа установочных клавиш содержит множество управляемых нажатием клавиш, соответствующих множеству установочных параметров. Сигналы управления механизмом крана выводятся на штоки 23, электромагнитные клапаны и т.п.

Вариант устройства индикации дистанции подъема крюка согласно настоящему изобретению применяется для реализации одного режима индикации описанного выше устройства управления безопасной работой крана. Устройство, являющееся предметом настоящего изобретения, будет далее описано со ссылками на фиг.4. Главная рама 24 крана установлена на неподвижно закрепленных боковых опорах 25.

Внутри рабочей кабины главной рамы крана установлены центральный процессор главного блока, центральный процессор 18 индикаторного блока, дисплей 22 и группа установочных клавиш 4. Датчики установлены на механизме крана в заранее выбранных точках. Узел крюка 26 свисает на проволочном тросе 27 с вершины стрелы 28. Узел крюка 26 поднимается или опускается при наматывании или освобождении троса 27 с лебедкой 39.

На фиг. 4 показана дополнительно установленная консоль 30. Датчики 31 и 32 предельной высоты подъема реагируют на то, что узел крюка 26 поднят в положение ниже вершины стрелы на заранее заданное расстояние (длина предельного подъема), и вызывают автоматическую остановку наматывающей лебедки с целью предотвращения столкновения узла крюка с вершиной стрелы. Заранее заданное расстояние от вершины стрелы до узла крюка называют длиной предельного подъема, которая имеет величину, характерную для механизма крана. Высота узла крюка от земли при длине предельного подъема является максимальной высотой подъема. Высота подъема крюка задается следующим уравнением:

Высоте подъема крюка максимальная высота подъема величина удлинения троса, вызванная изменением длины стрелы величина удлинения троса, вызванная изменением угла отхода консоли // количество тросов на крюке.

Как описано выше, максимальная высота подъема представляет собой расстояние между положением (положение предельного подъема) ниже вершины стрелы или консоли на заранее заданную величину и землей. Эта максимальная высота подъема вычисляется центральным процессором 7 главного блока 1, показанным на фиг.3, в соответствии с установленным положением стрелы и консоли, определенном различными датчиками.

Для определения данной высоты подъема крюка необходимо вычислить длину троса, свисающего с вершины стрелы или консоли. Эта длина вычисляется исходя из членов приведенного выше уравнения, заключенных в скобки, эти члены зависят от установленного положения стрелы и консоли и величины удлинения троса.

В варианте реализации, показанном на фиг.4, датчик 33 величины удлинения троса пульсирующего типа установлен на стреле у ее верхнего конца. В частности, в каждый момент, когда трос передвигается на заранее заданное расстояние, датчик 33 генерирует один импульс, который поступает в центральный процессор 7 главного блока.

Центральный процессор 7 главного блока содержит двухсторонний счетчик для подсчета импульсов, поступающих от датчика. Двухсторонний счетчик включается в прямой режим, когда рабочий рычаг перемещен для включения лебедки 28 на опускание узла крюка, и в обратный режим, когда рычаг перемещен для включения лебедки 29 на подъем узла крюка. Когда датчик 31 обнаруживает, что узел крюка 26 находится у предельного положения подъема, он выдает сигнал, в ответ на который двусторонний счетчик автоматически устанавливается на "0". Величина удлинения троса, т. е. количество намотанного или освобожденного троса, определяется относительно состояния, когда узел крюка 26 находится в предельном положении подъема.

Даже если лебедка 29 принудительно не наматывает или освобождает трос и, следовательно, удлинение троса отсутствует, длина троса ниже предельного положения подъема будет изменяться в зависимости от длины стрелы.

На фиг.5 показано, как при изменении длины стрелы изменяются высота подъема или положение предельного подъема и длина троса от предельного положения подъема до узла крюка изменяется от a до b, так как трос свисает вниз на величину, соответствующую изменению длины стрелы.

Даже при отсутствии удлинения троса, при изменении угла отхода консоли, как показано на фиг.6, длина троса ниже положения предельного подъема будет меняться.

От вершины стрелы или консоли к узлу крюка 26 идут один или более тросов. Длина троса от положения предельного подъема до узла крюка 26 может быть вычислена делением длины троса на количество тросов.

Данные от различных датчиков 8 15 и от группы 4 установочных клавиш, показанные на фиг. 3, подаются от центрального процессора 18 индикаторного блока 2 в центральный процессор 7 главного блока 1 для вычисления высоты подъема крюка.

Количество намотанного или освобожденного с лебедки проволочного троса не дается как абсолютное значение, а дается как величина относительного удлинения троса от начального положения пульсирующим датчиком 14. Эта величина относительного удлинения троса подается в центральный процессор 7 главного блока. В данном варианте реализации датчик 31 или 32 положения предельного подъема фиксирует, что узел крюка находится в положении предельного подъема при угле наклона стрелы 30o или более и остается над положением предельного подъема несколько секунд или более и затем состояние положения предельного подъема сбрасывается. Это положение предельного подъема используется в качестве начального положения для вычисления величины удлинения троса, вызванного намоткой или освобождением троса.

Причина, по которой положение предельного подъема узла крюка используется в качестве начального положения та, что это положение может быть легко установлено при любых условиях с минимальной ошибкой. Причина, по которой угол наклона стрелы выбран равным 30o или более, та, что предпочтительно определить начальное положение при подвижном состоянии (обычно угол наклона стрелы устанавливают равным 30o или менее) крана. Таким образом, начальное положение устанавливается сразу после начала работы крана. Причина введения условия задержки узла крюка на несколько секунд или более заключается в необходимости исключения случая, когда узел крюка качается и приходит в контакт с датчиком положения предельного подъема.

Практически трудно правильно измерить величину удлинения троса, и существует некоторое перемещение механических составляющих. Следовательно, даже если оператор однажды вручную установил начальное положение, после продолжительной работы крана, программный регистр в центральном процессоре 7 может иногда в качестве величины удлинения троса показать "+3", например, вместо "0". В данном варианте реализации, когда узел крюка занимает начальное положение, указанный регистр автоматически устанавливается на "0". Т.е. начальное положение автоматически обновляется для сброса накопленной ошибки. Когда оператор устанавливает узел крюка в положение предельного подъема во время работы крана, в частности, сразу после начала работы крана (эта установка узла крюка крана всегда выполняется сразу после начала работы крана), начальное положение для величины удлинения троса автоматически переустанавливается в правильное положение.

Устройство, обеспечивающее безопасную работу крана, использует высоту подъема крюка, вычисленную центральным процессором 7, следующим образом. Значение высоты подъема крюка, вычисленное в заданный период времени, передается в центральный процессор 18 индикаторного блока.

После установки вида рабочего положения центральный процессор 18 индикаторного блока входит в режим автоматического управления безопасностью крана с целью индикации графического образа, такого, как показан на фиг.7. В соответствии с информацией, поданной от центрального процессора 7 главного блока, центральный процессор 18 индикаторного блока отображает данное рабочее положение крана, включая установку 34 боковых опор 25, положение поворота 35, рабочий радиус 36, угол 37 наклона стрелы, поднимаемую нагрузку 38, высоту 39 подъема крюка, длину 40 стрелы и максимальную высоту подъема 41. Длина стрелы схематически показана в виде удлиняемой полосы 42.

Данное рабочее положение крана индицируется с помощью линейного индикатора 43, показывающего предел безопасности крана. Цифровое значение, являющееся показателем безопасности, индицируется в позиции 44. Предельная (максимальная) нагрузка для данного рабочего положения крана показана в цифровом виде в позиции 45. Когда рабочее положение крана входит в зону около предельной (когда линейный индикатор 43 удлиняется до желтой зоны), выдается сигнал предупреждения. Когда рабочее положение крана входит в опасную зону, кран автоматически останавливается. Данное рабочее положение крана контролируется центральным процессором 7 главного блока, который использует данные от различных датчиков.

Центральный процессор 7 главного блока обращается к памяти для извлечения значения максимальной нагрузки для рабочего положения крана в данный момент времени и проверяет условие, чтобы фактическая нагрузка была равна или меньше максимальной нагрузки. Центральный процессор 7 главного блока выдает сигнал на блокирование рабочего механизма крана, когда фактическая нагрузка становится равной максимальной рабочей нагрузке крана в данный момент времени. В режиме автоматического управления безопасностью крана аналогичное предупреждение и автоматическая остановка производятся центральным процессором 18 индикаторного блока не только, когда фактическая нагрузка становится равной максимальной нагрузке, но также когда фактическое рабочее положение входит в предельную рабочую зону, установленную оператором.

Одним из новых графических образов настоящего варианта реализации является указатель 46 причины автоматической остановки. При автоматической остановке крана в режиме автоматического управления безопасностью крана, оператору трудно быстро установить причину автоматической остановки. В частности, трудно установить причину, когда кран упал или сломался из-за перегрузки или когда рабочий диапазон крана установлен в режиме управления. Если трос, имея заранее заданную длину, был намотан во время работы крана вхолостую сверх длины троса, то произойдет обратное сматывание. Даже в этом случае произойдет автоматическая остановка, и причина ее схематично показана в позиции 46.

В этом варианте реализации, когда высота подъема крюка становится равной 0±1 м или 1 м до максимальной высоты подъема, выдается сигнал предупреждения посредством прерывистых включений зуммера и индикатора высоты подъема крюка или загорается индикатор максимальной высоты подъема.

При включении клавиш работы режима центральный процессор индикаторного блока входит в режим целеуказания, отображая графическое представление, показанное на фиг. 8. Режим целеуказания используют, когда оператор, сидя на рабочем месте, не может видеть подвешенного груза. Метки 47 и 48 цели, показанные сплошными линиями на фиг.8, используют для установки двух точек цели в горизонтальной плоскости. Одна сторона внутреннего знака индекса цели соответствует реальному размеру 15 см в радиальном направлении, следующего знака 40 см, и наружного знака соответствует 60 см. Стороны соответствуют аналогично ±5o, ±10o и ±15o в кольцевом направлении. Индексы 49 и 50 показывают высоту подъемы узла крюка в вертикальном направлении для двух точек цели в горизонтальной плоскости.

Метка 51 соответствует положению предельного подъема, метка 52 соответствует положению цели (точка 0) в вертикальном направлении, и метка 53 соответствует фактическому положению узла крюка. Подвешенную нагрузку помещают в положении цели в вертикальном и горизонтальном направлениях посредством управления краном, затем включают установочную клавишу для установки положения цели в качестве первой цели. Положение цели устанавливается как точка 0 в системе координат. Положение подвешенной нагрузки в горизонтальной плоскости отображается в индикаторной зоне меток цели в виде расстояния от точки 0. Положение цели для узла крюка в вертикальном направлении соответствует метке 52, а фактическое положение узла крюка показывается меткой 53. После установки положения цели оператор может знать положение подвешенной нагрузки относительно положения цели без непосредственного наблюдения за подвешенной нагрузкой. Работа крана часто включает операцию перемещения подвешенной нагрузки из первой точки во вторую точку посредством поворота стрелы. В этом случае метки цели 47 и 50 используют для установки первой точки, а метки цели 48 и 50 используют для установки второй точки. На экране дисплея метки 47 и 49 и метки 48 и 50 используют для изображения различных и независимых систем координат. Две группы меток 47 и 49, 48 и 50 показывают эффективную площадь отображения систем координат первой и второй точек и соответствуют реальному размеру, например 100 см2. Подвешенная нагрузка внутри эффективной площади представлена меткой  .

.

Для подвешенной нагрузки за пределами эффективной площади метка S движется на прерывистые линии, как показано позицией 54, так что оператор может знать направление движения подвешенной нагрузки. Ориентируясь по положению меток относительно метки цели, оператор может выполнить повторяющиеся операции перемещения, подвешенной нагрузки между первой и второй точками в горизонтальном и вертикальном направлениях, даже если оператор не может убедиться визуально в фактическом положении подвешенной нагрузки. Дистанции подвешенного груза до первой и второй точек в горизонтальном и вертикальном направлениях отображаются в верхней зоне экрана дисплея в позициях 55 и 56. Для удобства в нижней левой части экрана дисплея отображается установка боковых опор 57 и положение поворота стрелы 58. Для справки отображается величина нагрузки 59 и максимальная нагрузка 60. Позиция 61 показывает режим, а позиция 62 числовое значение степени безопасности.

Фактическое положение подвешенной нагрузки вычисляется центральным процессором главного блока исходя из данных от различных датчиков и установочных данных крана и передается в центральный процессор индикаторного блока в виде данных положения подвешенного груза и высоты подъема крана. Когда некоторое положение определяется как положение цели внутри меток цели 47 и 49 посредством нажатая кнопки, центральный процессор индикаторного блока устанавливает данные положения подъема в этот момент времени как точка 0 меток 47 и 49.

В дополнение к режиму индикации положения узла крюка относительно положения цели (точка 0) возможно включение индикации дистанции крюка от земли (высоты подъема крюка), в котором нижняя зона индекса 49 отображается в разных цветах. В режиме индикации дистанции до предельного положения подъема верхняя зона индекса 49 отображается в разных цветах.

В другом режиме дисплея индекс 49 используется для индикации положения главного подъемного узла крюка, а индекс 50 используется для индикации положения дополнительного подъемного узла крюка (см. фиг.9). Символы, обозначающие узел крюка в индексах 49 и 50, отображают разницу между положениями главного подъемного устройства и дополнительного. Например, если главный подъемный крюк расположен выше дополнительного крюка на 1 м, то символ главного подъемного крюка отображается выше индекса среднего положения. В этом случае крюки устанавливают по горизонтали подъемом главного подъемного крюка или опусканием дополнительного подъемного крюка.

Кроме пределов падения или поломки крана в режиме ограничения рабочей зоны согласно настоящему изобретению предварительно устанавливают рабочую зону для узла крюка, в которой узел крюка и подвешенный груз не сталкиваются с границами зданий и т.п. Если удлинение стрелы или троса достигают заранее заданного значения, выдается сигнал предупреждения или кран автоматически останавливается. Когда центральный процессор индикаторного блока входит в режим ограничения рабочей зоны, появляются графические образы, показанные на фиг. 10 и 11. Стрела и консоль показаны на экране дисплея позицией А, а узел крюка показан позицией F. При движений крана графическое изображение меняется. При установке границы рабочей зоны узла крюка оператор перемещает узел крюка с фактической поднимаемой нагрузкой к граничным точкам (верхний и нижний пределы), при этом оператор нажимает кнопку установки ограничения, так что верхняя и нижняя линии, показанные позициями U и L, отображаются на экране дисплея, как показано на фиг.10 и 11.

На фиг. 10 показаны абсолютные верхнее и нижнее предельные положения узла крюка. На фиг.11 показаны границы расстояния узла крюка от предельного положения подъема около вершины стрелы и консоли. При изменении угла наклона стрелы, ограничивающие линии U и L, изменяются и отображаются соответственно. Наблюдая такое графическое изображение, оператор крана не позволяет метке f выходить за границы зоны.

При установке границ зоны узел крюка фактически перемещают к граничным точкам и в это время нажимают установочную кнопку. Эти установки производятся не введением предельных значений, определяемых оператором, а реальным перемещением узла крюка. Такая установка является предпочтительной в том, что рабочая зона может быть установлена реальным передвижением узла крюка на строительной площадке.

Последовательность работы устройства согласно варианту реализации настоящего изобретения управляется программами, выполняемыми независимо в центральных процессорах главного блока и индикаторного блока. Центральный процессор главного блока принимает рабочие параметры от различных датчиков и установочные данные рабочей зоны от центрального процессора индикаторного блока, вычисляет действующую нагрузку, радиус рабочей зоны, предельную нагрузку, максимальную высоту подъема, высоту подъема крюка и т.п. автоматически останавливает механизм крана и посылает данные в центральный процессор индикаторного блока. Центральный процессор индикаторного блока отображает графические образы выбранного режима работы в соответствии с данными от центрального процессора главного блока, преобразует графические образы в соответствии с данными, введенными с помощью установочных клавиш, и передает введенные установочные данные в центральный процессор главного блока. Последовательности центральных процессоров главного блока и индикаторного блока выполняются независимо друг от друга, одновременно передавая команды и данные о прерывании.

Программы, управляющие работой центральных процессоров главного блока и индикаторного блока, хранятся в ПЗУ. Индикаторный блок имеет видео ЗУПВ, которое содержит графические данные дисплея для выбранного режима дисплея. Содержимое графических данных преобразуется при изменении рабочего положения крана. Графические данные в видео ЗУПВ передаются в дисплей с интервалом 150 мс, например, для соответствующего управления графическим образом.

Данные DA и DB передаются между главным блоком и индикаторным блоком посредством старт-стоп синхронизации передачи данных. Каждый раз данные для передачи в индикаторный блок генерируются в главном блоке, центральный процессор главного блока принимает прерывание на разрешение передачи данных. Затем индикаторный блок принимает прерывание на разрешение приема данных. Аналогичным образом данные передаются от индикаторного блока и принимаются главным блоком.

Данные от различных датчиков, описывающие рабочее положение крана, принимаются центральным процессором главного блока через аналого-цифровой преобразователь. В ответ на прерывание на разрешение чтения данных от датчиков, выдаваемых в заранее заданные моменты времени, определяемые таймером АЦП, центральный процессор главного блока считывает данные от датчиков.

Клавишный ввод на индикаторном блоке проверяется по заданному циклу для выполнения процесса, удобного для отжатых клавиш.

Прерывания таймера принимаются центральными процессорами главного блока и индикаторного блока для выполнения процесса с заданным промежутком времени.

Центральный процессор индикаторного блока записывает графические данные в видео ЗУПВ в соответствии с данными, полученными индикаторным блоком для отображения графического образа, и передает данные установки рабочих границ и т.п. в главный блок.

Центральный процессор главного блока вычисляет радиус стрелы, высоту подъема, действующую нагрузку и предельную нагрузку в соответствии с данными, полученными главным блоком, сравнивает их с данными характеристик, определенными техническим описанием крана, и выдает управляющие сигналы на автоматическую остановку крана и другие управляющие сигналы.

При включении питания или сбросе устройства главный блок выполняет последовательность основного потока на шагах S1a-S6a. На первом шаге S1as происходит проверка того, находится ли устройство в должном состоянии, и инициализация установок центрального процессора для обеспечения должного выполнения последующих шагов. Перед этой инициализацией прерывание запрещено: а после завершения инициализации запрещение прерывания отменяется на шаге S2a. На шаге S3a происходит проверка того, присутствуют ли данные, подлежащие передаче дисплею, или данные, подлежащие приему от дисплея. Если присутствуют, то эти данные подлежат передаче/приему. Данные, передаваемые главному блоку, принимаются при выполнении аппаратного прерывания, сходного со случаем приема данных от датчиков.

На шаге S4a для принятых и обработанных данных выполняются различные вычислительные процессы. В частности, параметры, соответствующие рабочему состоянию крана, включая действующую нагрузку, радиус стрелы, высоту подъема крюка и т.п. получены из данных, таких как длина стрелы, угол стрелы, давление, величина удлинения троса и т.п. Предельная нагрузка определяется из параметров и заранее установленных данных предельных нагрузок, определенных в техническом описании крана. На шаге S5a исходя из результатов, полученных на шаге S4a, вычисляется степень безопасности работы крана, рабочее состояние крана сравнивается с величинами предельных режимов работы, и если рабочее состояние крана находится в опасной зоне или за пределами границ рабочей зоны, выполняется процесс автоматической остановки посредством генерирования сигнала остановки.

После вышеуказанной последовательности шагов центральный процессор главного блока входит в состояние стоп (останов) на шаге S6a. Когда от внешних компонентов принимается требование аппаратного прерывания на прием данных, центральный процессор главного блока в состоянии стоп выполняет процесс прерывания и затем возвращается в начальную точку петли. Если аппаратное прерывание отсутствует, центральный процессор главного блока остается на шаге S6a.

На фиг. 12 также аппаратное прерывание установлено между шагом S6a и начальной точкой петли, это прерывание может быть установлено в желаемой точке последовательности на шагах S3a до S6a. В главной последовательности прием данных главным блоком и передача данных индикаторному блоку активизируется прерыванием. После передачи/приема новых данных данные обрабатываются и выполняется процесс автоматической остановки.

На фиг.13 показана основная последовательность индикаторного блока. Первый шаг S1в инициализирует установки центрального процессора индикаторного блока для обеспечения должного выполнения последующих шагов. На шаге S2в отменяется запрещение прерывания. При отображении изменяющегося во времени рабочего состояния крана на дисплее в данном режиме работы дисплея графический образ для рабочего состояния крана сначала записывается в видео ЗУПВ. Данные графического образа считываются из видео ЗУПВ с заданным промежутком времени, например 150 мс, и отображаются на дисплее. Таким образом, содержание графического образа на дисплее обновляется с интервалом 150 мс. В этом варианте реализации значения координат каждого линейного сегмента, образующего образ, хранятся в виде данных графического образа. Если признак обновления дисплея присутствует на шаге S3в, то затем на шаге S4в данного графического образа передаются из видео ЗУПВ в дисплей для обновления изображения на дисплее.

При включении питания или установке устройства отображаются начальные данные дисплея, хранящиеся в видео ЗУПВ на шаге S1в. После этого центральный процессор входит в режим стоп (останов) на шаге S5в и остается в этом режиме до приема аппаратного прерывания.

Аппаратное прерывание центрального процессора индикаторного блока включает в себя прерывание от таймера и прерывание на прием/передачу данных, связанное с центральным процессором главного блока. Центральный процессор индикаторного блока передает или принимает данные для данного типа аппаратного прерывания. В главной последовательности после прерывания на шаге S6в выполняется процесс для выбранного режима. В частности, в виде ЗУПВ записывается графической образ для выбранного режима в соответствии с новым данными. Этот процесс для выбранного режима активизируется всегда с помощью аппаратного прерывания. Аппаратное прерывание допустимо также во время обработки этого графического образа, но оно не допускается во время короткого периода времени, когда происходит обработка аппаратного прерывания. Обновленный графической образ, находящийся в видео ЗУПВ, отображается на дисплее на шагах S3в и S4в.

Вычисление высоты подъема крюка центральным процессором 7 выполняется в последовательности, показанной на фиг. 14, которая активизируется в заранее заданный промежуток времени. Импульсный датчик генерирует импульсы в каждый момент, когда трос вытягивается на заранее заданную величину. Имеется буферный счетчик для подсчета этих импульсов. На шаге S1c результат счета в буферном счетчике читается как номер импульса. На шаге S2c новый номер импульса вычитается из старого номера импульса, считанного в предыдущее счетное время и сохраненного в программном регистре. Результат счета импульсов представляет собой число импульсов, выработанных за период от предыдущего времени счета, и данное время счета при удлинении троса. Если на шаге S3c результат счета импульсов равен 0, это значит, что за этот период трос не вытянулся. Следовательно, на шаге S4c дистанция сдвига троса устанавливается равной 0. Если счет импульсов не равен 0, на шаге S5c новый номер импульса заменяется старым номером импульса, хранящимся в программном регистре. На шаге S6c вычисляется дистанция сдвига троса из выражения: (число импульсов /х/ величина удлинения троса на один импульс).

На шаге S7c происходит проверка установки рычага лебедки на наматывание или освобождение троса. Если наматывание не включено на шаге S8c, данная величина удлинения троса получается добавлением этой дистанции сдвига троса к старому значению величины удлинения троса, вычисленному в предыдущее счетное время и сохраненного в программном регистре. Если наматывание включено, то на шаге S9c величина данного удлинения троса получается вычитанием этой дистанции сдвига троса из старого значения величины удлинения троса.

Эта данная величина удлинения троса заменяется старым значением величины удлинения троса, сохраненным в программном регистре. На следующем шаге S10 величина изменения длины стрелы получается вычитанием старой длины стрелы, измеренной за предыдущее счетное время, из данной длины стрелы. На шаге S10c из величины удлинения троса, полученной на шагах S8c или S9c, вычитается величина удлинения троса, соответствующая величине изменения длины стрелы, и величина удлинения троса, соответствующая изменению угла отхода консоли. Результирующее значение удлинения троса делится на количество тросов на крюке для получения величины Н, представляющей собой длину троса, свисающую вниз от положения предельного подъема, описанного выше. Следовательно, высота подъема крюка, получена на шаге S11c вычитанием величины H из максимальной высоты подъема, вычисленной из рабочего состояния крана.

Когда узел крюка достигает положения предельного подъема и включается датчик положения предельного подъема, начинает работу последовательность прерываний, показанная на фиг.15. На шаге S1d происходит проверка того, равен ли угол стрелы 30o или больше. Если меньше 30o, то происходит переустановка таймера на шаге S2d. На шаге S3d при условии, что угол равен 30o или больше и таймер не работает (то, что таймер работает, означает, что был включен датчик положения предельного подъема и был выполнен связанный с этим процесс), таймер должен начать работу на шаге.

При выключенном таймере на шаге S1e последовательность прерываний, показанная на фиг.16, начинает принудительно устанавливать на 0 величину удлинения троса, вычисленную с помощью процессора, показанного на фиг. 14 и сохраненную в программном регистре. Таким образом, начальная точка для величины удлинения троса автоматически обновляется. Если узел крюка движется от положения предельного подъема и датчик выключается до выключения таймера, то таймер устанавливается последовательностью прерываний, показанной на фиг.17 на шаге S12f. Т.е. только когда узел крюка остается в положении предельного подъема в течение заранее заданного периода времени, начальная точка величины удлинения троса обновляется.

Изобретение относится к способам определения высоты подъема крюка стрелового крана и устройствам для осуществления этого способа. В изобретении удлинение троса определяется как дистанция сдвига троса за заданный промежуток времени. Величина удлинения троса получается как суммарное значение дистанции сдвига. Суммарное значение сдвига троса автоматически переустанавливается на 0, когда узел крюка достигает предельного подъема, с целью обновления точки отсчета удлинения троса и коррекции ошибки измерения удлинения троса. Из этой величины удлинения троса определяется длина свисания узла крюка с вершины стрелы или консоли с целью вычисления высоты подъема крюка. Вычисленная высота подъема крюка или положение узла крюка отображается на экране дисплея относительно неподвижного индекса или контура. Оператор может контролировать положение узла крюка с дисплея. 2 с.п.ф-лы, 17 ил.

| Авторское свидетельство СССР N 1500614, кл.B 66C 13/46, 1989. |

Авторы

Даты

1997-11-20—Публикация

1990-06-15—Подача