Изобретение относится к области металлургии, а именно к переработке ванадийсодержащих титанистых шлаков от плавки титаномагнетитов с извлечением ванадия.

Титаномагнетиты являются главным источником ванадия. Извлечение ванадия из них осуществляется гидрометаллургическими и пиро -гидрометаллургическими способами.

Известные гидрометаллургические способы извлечения ванадия непосредственно из титаномагнетитовых руд или концентратов [1,2] эффективно применяются для переработки высокованадистых концентратов (>1% V2O)5. Согласно этим способам титаномагнетитовый концентрат с щелочными добавками (NaCl, Na2CO3, Na2SO4 и т.д.) подвергают окислительному обжигу с последующим выщелачиванием спека. Недостатками этих способов являются большой расход щелочных добавок и большие материальные потоки на гидрометаллургическом переделе.

Пиро-гидрометаллургические способы предусматривают концентрирование ванадия либо в металле (чугуне), либо в титанистом шлаке. В первом случае титаномагнетитовый концентрат с флюсующими добавками и углем подвергают восстановительной плавке в доменной печи или электропечи с получением ванадиевого чугуна и отвального титанистого шлака. Ванадиевый чугун продувают кислородом в конвертерах или специальных ковшах, в результате чего получают ванадиевый шлак [3-5] Последний для извлечения ванадия перерабатывают гидрометаллургическими способами. При этом многостадийность технологического процесса не позволяет достичь высокую степень извлечения ванадия из концентрата. Большую часть производимого ванадия получают этим способом.

При бесфлюсовой плавке титаномагнетитов ванадий концентрируется, в основном, в титанистом шлаке. Известен способ извлечения ванадия из титанистого шлака [6] Согласно этому способу титанистый шлак, содержащий 1,8-2,0% V2O5, с добавками щелочных соединений, предпочтительно соды, в количестве 10% от массы шлака, подвергают окислительной плавке при 1400oC в течение 2 ч продуванием через расплав кислорода. Необходимая температура расплава поддерживается за счет сгорания остаточного металлического железа в шлаке. После измельчения передельный шлак с дополнительными добавками щелочных соединений (10% от массы шлака) обжигают при температуре 850oC в течение 2 ч в атмосфере воздуха. Для извлечения ванадия продукт обжига выщелачивают сначала водой, а затем разбавленной кислотой. При этом общее извлечение ванадия из шлака составляет 85-87% Недостатками этого способа являются высокий расход щелочных соединений, а также применение дополнительной операции переплавки исходного шлака на передельный.

Согласно другому известному способу извлечения ванадия [7] шлак в присутствии щелочных соединений (карбонаты, хлориды, сульфаты, нитраты натрия или их смеси) спекают при температуре 900oC с последующим выщелачиванием водой при 30-60oC. При расходе смеси 20% Na2CO3 и 7,5% Na2SO4 степень извлечения ванадия составляет 87 -89% Недостатком способа является значительный расход щелочных добавок.

Наиболее близким техническим решением к предлагаемому изобретению является способ извлечения ванадия из титанистых шлаков от выплавки стали из титаномагнетитовых концентратов (прототип) [8] Для извлечения ванадия шлак, содержащий 1,2% V2O3( (или 1,46% в пересчете на V2O5) с добавками соды в количестве 20% от массы шлака подвергали окислительному обжигу при температуре 850oC в течение 3 ч с последующим выщелачиванием продукта обжига водой при комнатной температуре в течение 10 мин. Применение этого способа ограничивается содержанием диоксида кремния в шлаке. Так максимальное извлечение ванадия в оптимальных условиях обжига при содержании SiO2 10% составляет 85% при содержании SiO2 12-14% 75% при содержании SiO2 15% 55% Дальнейшее увеличение содержания SiO2 приводит к значительному ухудшению результатов и уже при содержании SiO2 16% степень извлечения ванадия не превышает 35% Уменьшение степени извлечения ванадия с ростом содержания SiO2 в шлаке связано с возникновением дефицита щелочи в результате образования богатого по Na2O алюмосиликата карнегиита - Na2O•A2O3•2SiO2. Недостатками этого способа являются значительный расход соды при относительно низком содержании ванадия в шлаке, а также неприменимость его при использовании шлаков, содержащих больше 14% SiO2.

Целью настоящего изобретения является разработка способа извлечения из титанистых шлаков, обеспечивающего высокую степень извлечения ванадия из шлаков, содержащих диоксид кремния в широком диапазоне (1,5-21%) и улучшения технико-экономических показателей процесса.

Поставленная цель достигается тем, что окислительный обжиг шлака ведут при температуре 950-1000oC в течение 1-1,5 ч при содержании щелочных добавок в количестве 5-15% от массы шлака. Общими существенными признаками предлагаемого способа и прототипа являются:

1) окислительный обжиг шлака с щелочными добавками для перевода ванадия в водорастворимую форму;

2) выщелачивание продукта обжига водой с извлечением ванадия.

В отличие от прототипа в предлагаемом способе расход щелочных добавок составляет 5-15% от массы шлака (в прототипе 20%), температура обжига 950-1000oC (в прототипе 850oC), продолжительность обжига 1-1,5 ч ( в прототипе 3 ч).

Титанистые шлаки от электроплавки титаномагнетитовых концентратов в зависимости от состава исходного сырья, обычно содержат 25-65% TiO2, 1,5-7% V2O5, 5-25% Al2O3, 5-15% Feобщ и 1,5-20% SiO2. Проведенные нами исследования по переработке многочисленных титанистых шлаков показали, что при окислительном обжиге титанистого шлака щелочные добавки расходуются не только на образование водорастворимых соединений ванадия (NaVO3, Na3VO4, но и алюмосиликатов натрия. Химический состав последних определяется температурой обжига. В области температур 700-900oC наряду с водорастворимыми ванадатами (NaVO3 и Na3VO4) образуются богатый по содержанию Na2O алюмосиликат карнегиит (Na2O•Al2O3•2SiO2), рутил (TiO2) и другие соединения.

С увеличением содержания SiO2 в шлаке расход щелочных добавок на образование Na2O•Al2O3•2SiO2 возрастает, что ограничивает связывание в водорастворимое соединение NaVO3. В этих условиях, то есть при нехватке щелочных соединений, в системе образуются нерастворимые в воде ванадиевые бронзы NaxV2O5(0,2 ≅x≅1). При температуре выше 900oC в системе начинается формирование более бедного по Na2O (в сравнении с карнегиитом) алюмосиликата альбита Na2O•Al2O3•6SiO2. Образование последнего происходит в результате взаимодействия между карнегиитом и рутилом по реакции:

3(Na2O•Al2O3•2SiO2) + 2TiO2 Na2O•Al2O3•6SiO2 + 2Al2TiO5 + 2Na2O.

Как видно из сопоставления химических составов образующихся алюмосиликатов на формирование альбита требуется в три раза меньше щелочи. Освободившийся Na2O, взаимодействуя с NaxV2O5, образует водорастворимый ванадат натрия:

(1-0,5х)Na2O + NaxV2O5 + 0,25•O2 2NaVO3.

Дальнейшее повышение температуры благоприятствует протеканию реакции между карнегиитом и рутилом с образованием Na2O, в результате чего доля водорастворимого NaVO3 растет и достигает максимальной величины при 1000oC. Таким образом, благодаря образованию в этих условиях бедного по Na2O алюмосиликата расход щелочных добавок, необходимых для максимального перевода ванадия при обжиге в водорастворимую форму, значительно снижается.

Увеличение температуры до 1100oC приводит к остеклованию силикатной фазы. Ванадий переходит в труднорастворимую в воде форму, что отрицательно влияет на степень его извлечения. Проведение окислительного обжига при высокой температуре 950-1000oC способствует значительному ускорению протекания реакций, что позволяет сократить продолжительность обжига шлаков в сравнении с прототипом.

В предлагаемом способе в качестве щелочных добавок можно использовать различные соединения щелочных металлов (Na, K и др.). Однако благодаря дешевизне, предпочтительно применение натриевых соединений, преимущественно, кальцинированной соды Na2CO3 и сульфата натрия Na2SO4. Использование хлорида натрия менее целесообразно, так как при температурах выше 850oC он возгоняется, что приводит к его потере.

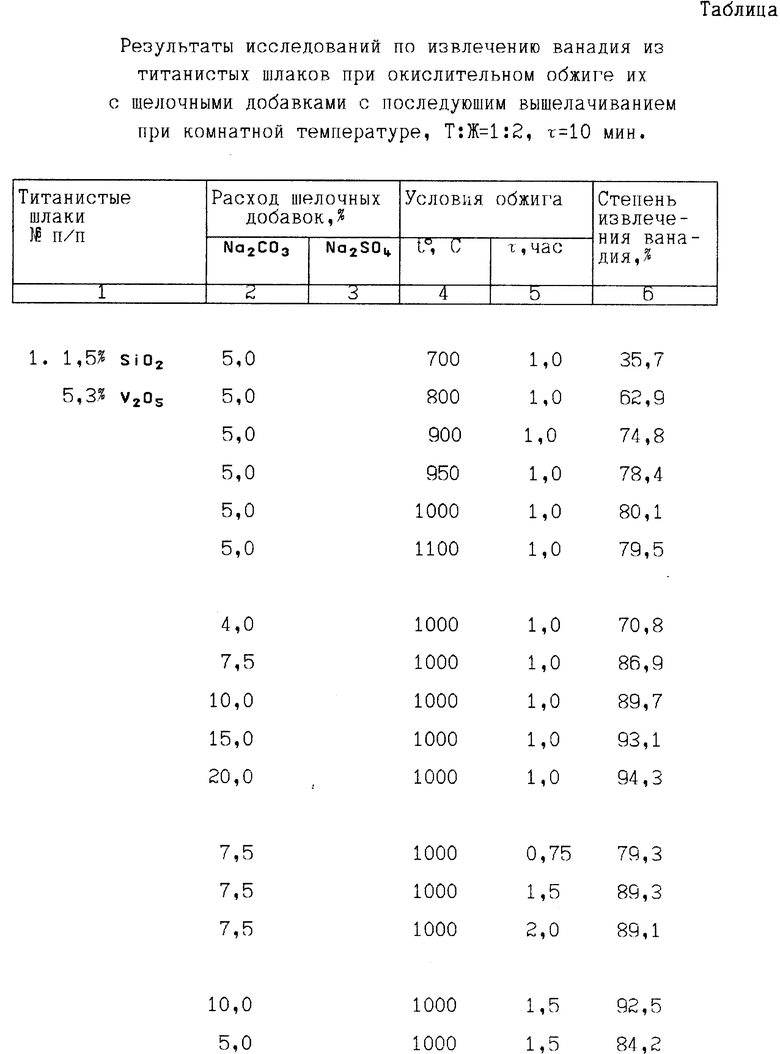

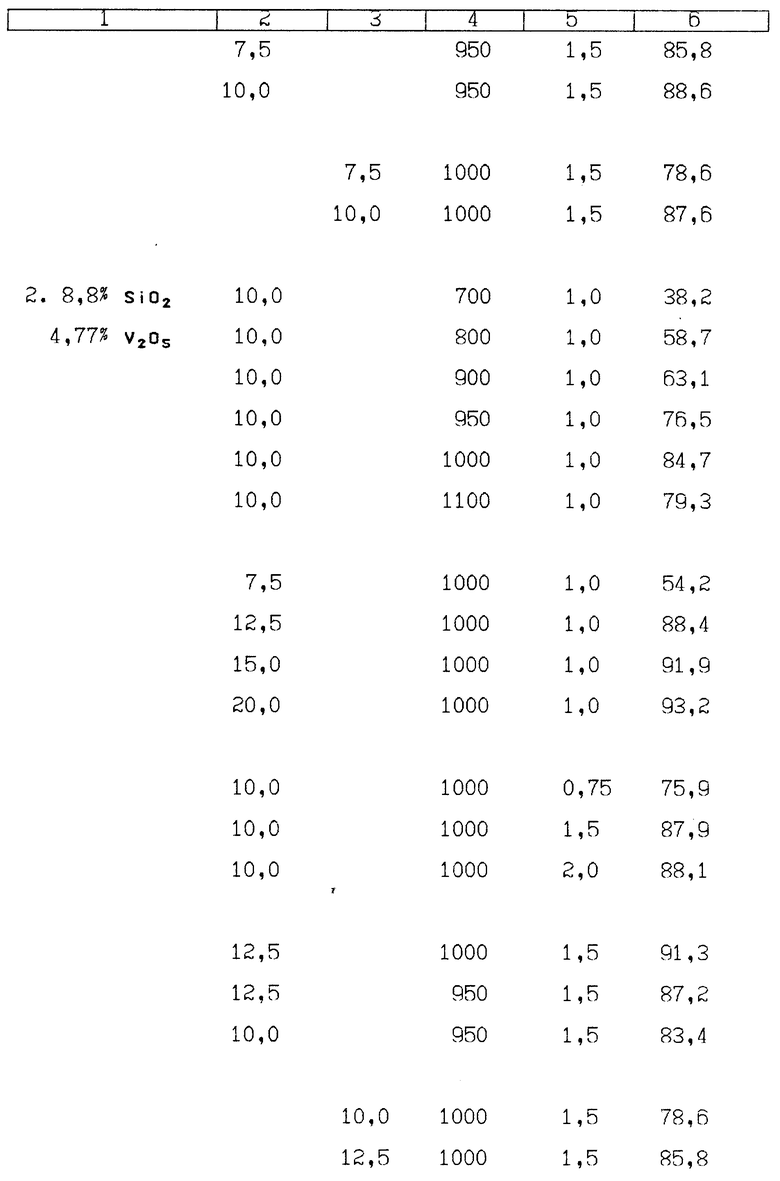

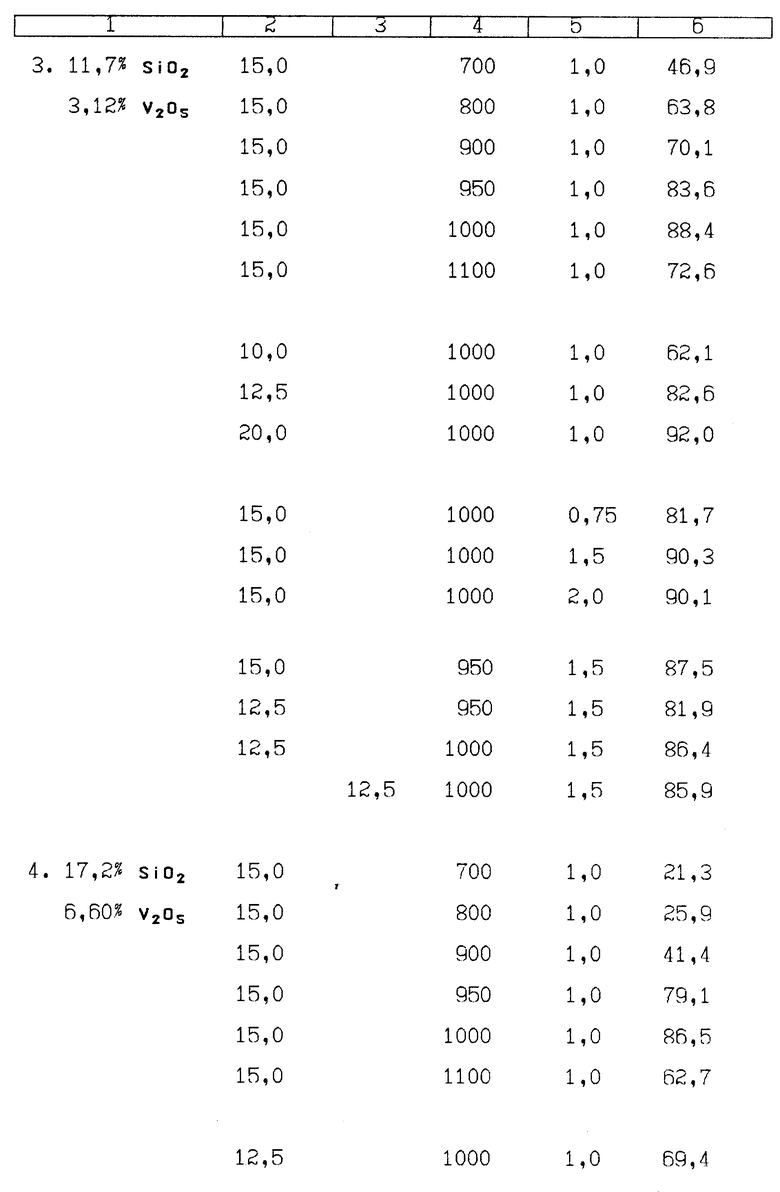

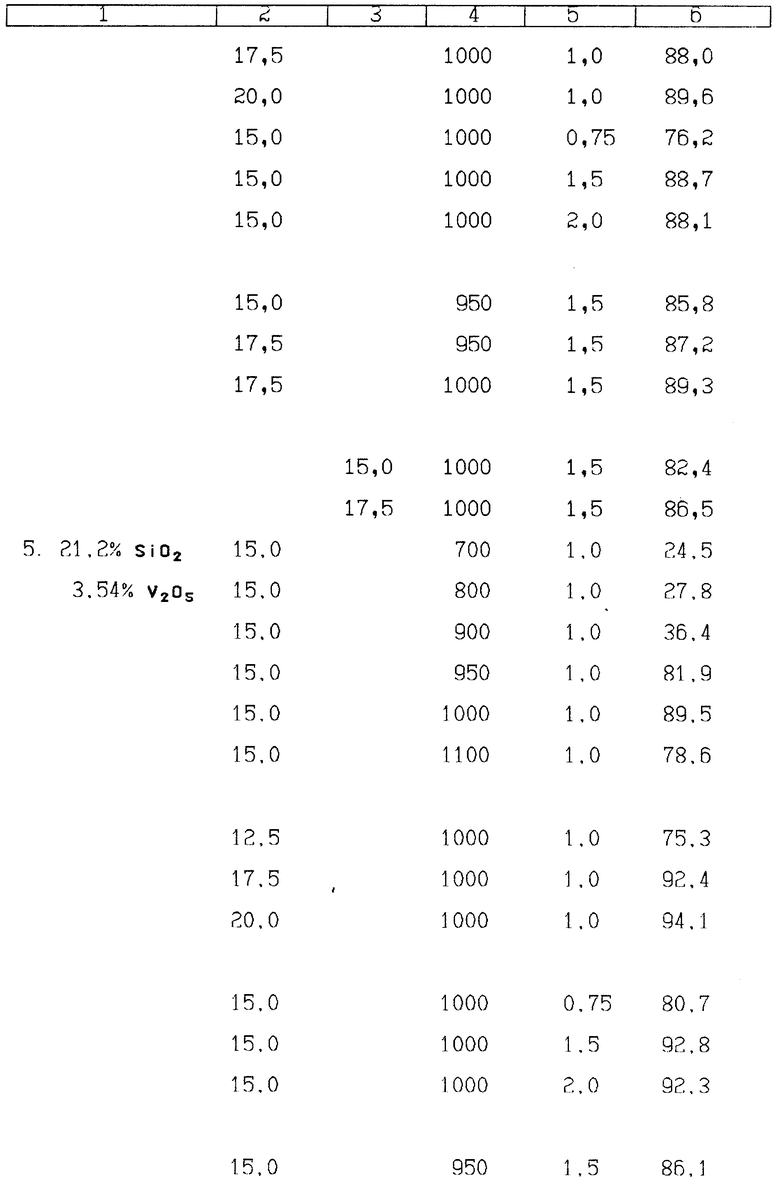

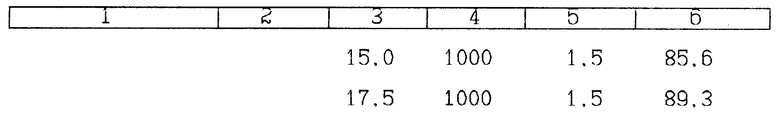

Для изучения извлечения ванадия из титанистых шлаков и влияния диоксида кремния на степень извлечения ванадия были использованы 5 шлаков от электроплавки титаномагнетитовых концентратов различных месторождений. Содержание V2O5 в шлаках изменялось в интервале 3,12- 6,60% SiO2 1,5-21,2% что охватывает практически все возможные концентрации SiO2 в шлаках, полученных из титаномагнетитов. Шлаки после измельчения до крупности частиц 0,1 мм смешивали с Na2CO3 или Na2SO4. Смесь подвергали обжигу при температуре 700-1100oC в течение 0,75-2 ч. Продукт обжига выщелачивали в условиях, описанных в прототипе. Результаты исследований приведены в таблице.

Как видно из результатов таблицы для всех шлаков с увеличением температуры обжига в интервале температур 700-1000oC степень извлечения ванадия возрастает. Однако при обжиге шлаков 2-5 с повышенным содержанием SiO2 (8,8-21,2% ) в области температур 800-900oC эта закономерность нарушается, что связано с усвоением щелочных добавок силикатной фазой на образование богатого по Na2O алюмосиликата карнегиита. Наилучшие результаты по извлечению ванадия отмечаются при температурах 950-1000oC. Дальнейший рост температуры до 1100oC либо не влияет на степень извлечения ванадия (шлак 1, содержание SiO2 1,5%), либо значительно снижает ее (шлаки 2-5 с повышенным содержанием SiO2), что связано с процессом остеклования материала. При оптимальных температурах расход добавок определяется содержанием SiO2 в шлаке. Так, если при 1,5%-ном содержании SiO2 для достижения степени извлечения ванадия больше 84% требуется расход соды 5-7,5% от массы шлака, то при содержании SiO2 8,8% 10% Na2CO3, при содержании SiO2 11,7% 12,5% Na2CO3, а при содержании 17,2-21,2% 15% Na2CO3. Уменьшение расхода соды от необходимого количества приводит к снижению степени извлечения ванадия, а увеличение расхода, во-первых, существенно не влияет на результаты и, во-вторых, экономически невыгодно.

В оптимальных условиях продолжительность обжига составляет 1 -1,5 ч. При уменьшении продолжительности обжига взаимодействие между оксидами ванадия и щелочными соединениями не происходит до конца, и потому степень извлечения ванадия снижается. Увеличение продолжительности обжига до 2,0 ч не приводит к улучшению результатов.

Как следует из данных таблицы сульфат натрия может быть успешно использован в качестве щелочной добавки. Сопоставление результатов при одинаковых расходах Na2CO3 и Na2SO4 показывает, что в случае Na2SO4 наблюдается незначительное уменьшение степени извлечения ванадия, что связано с меньшей долей Na2O в Na2SO4 по сравнению с Na2CO3.

Таким образом, для достижения высокой степени извлечения ванадия из титанистых шлаков оптимальными условиями обжига являются: расход щелочных добавок 5-15% от массы шлака в зависимости от содержания SiO2 в шлаке, продолжительность окислительного обжига 1-1,5 ч, температура обжига - 950-1000oC. Выщелачивание продукта обжига проводится в условиях, аналогичных приведенным в прототипе, т. е. водой при комнатной температуре и Т:Ж=1:2.

В примерах приведены результаты исследований по извлечению ванадия из титанистых шлаков в оптимальных условиях окислительного обжига.

Пример 1. Титанистый шлак от электроплавки титаномагнетитового концентрата, содержащий 1,5% SiO2 и 5,3% V2O5 смешивали с Na2CO3 в количестве 5,0% от массы шлака. Смесь подвергали обжигу при 1000oC в атмосфере воздуха в течение 1,5 ч. Продукт обжига после охлаждения выщелачивали водой при комнатной температуре и Т:Ж=1:2 в течение 10 мин. Степень извлечения ванадия из шлака составила 84,2%

Пример 2. Шлак, содержащий 8,8% SiO2 и 4,77% V2O5, перерабатывали в условиях, аналогичных описанным в примере 1. Расход соды составил 10% от массы шлака. Степень извлечения ванадия из шлака 87,9%

Пример 3. Шлак, содержащий 11,7% SiO2 и 3,12% V2O3, смешивали с 15% Na2CO3 и подвергали окислительному обжигу при 950oC в течение 1,5 ч. В результате водного выщелачивания продукта обжига была достигнута степень извлечения ванадия 87,5%

Пример 4. Шлак того же состава, что и в примере 3, с щелочными добавками в количестве 12,5% Na2CO3 подвергали окислительному обжигу при температуре 1000oC в течение 1,5 ч. При этом степень извлечения ванадия составила 86,4%

Пример 5. Шлак, содержащий 17,2% SiO2 и 6,60% V2O5, смешивали с содой в количестве 15% массы шлака. Обжиг проводили в условиях, описанных в примере 3. Степень извлечения ванадия из шлака составила 85,8%

Пример 6. Шлак, содержащий 21,2% SiO2 и 3,54% V2O5,подвергали окислительному обжигу с содой при температуре 1000oC в течение 1 ч. Расход соды составил 15% от массы шлака. Достигнута степень извлечения ванадия из шлака 89,5%

Пример 7. Обжиг шлака, содержащего 21,2% SiO2 и 3,54% V2O3, проводили с добавками сульфата натрия в количестве 15% от массы шлака. Условия обжига и выщелачивания аналогичны, описанным в примере 1. Степень извлечения ванадия из шлака составила 85,6%

Использование предлагаемого способа позволит по сравнению с прототипом:

достичь высокую степень извлечения ванадия (84-93%) из титанистых шлаков, содержащих SiO2 в широком диапазоне (от 1,5 до 21%) при значительно меньших расходах щелочных добавок;

уменьшить расход щелочных добавок на 25-75% в зависимости от содержания SiO2 в шлаке;

сократить продолжительность обжига в 2-3 раза;

повысить технико-экономические показатели процесса за счет:

1) увеличения степени извлечения ванадия при использовании шлаков с повышенным содержанием SiO2 (>10%)%

2) уменьшения расхода щелочных добавок;

3) сокращения продолжительности обжига;

Предполагаемое изобретение можно применять при переработке руд или концентрата титаномагнетитовых концентратов месторождений России, ЮАР, Финляндии, Японии, Новой Зеландии и др. стран для рационального использования природных ресурсов.

Источники информации

1. Evans R.K. Spotlight of vanadium//Metals and Mater. 1978. April. P. 19-26.

2. Hubert B. Roland T. Gewinnung von Vanadiumpentoxid aus Titanmagnetit //Erzmetall. 1978. 31. N 9. S.387-394.

3. Елохин Ф.М. Довгопол В.И. Медведев А.А. Рябов А.К. Титаномагнетиты и металлургия Урала. Ср.Уральское кн. изд. 1982.

4. Rohmann B. and Raper A.G. Recovery of vanadium from hot metal using the shaking ladle process a preliminary report // J.Iron and Steel Ins. 1970. V. 208 N 4. p.336-342.

5. Чумарова И. В. Производство ванадиевых сплавов за рубежом. М. 1986 (Обзорная информация/ Ин-т "Черметинформация", серия "Ферросплавное производство". Вып. 2. 22 с.)

6. Пат. США, N 3929461, 75/30, С 21 В 3/04, 1975.

7. Пат. ФРГ, N 3536495.5, C 22 B 34/22, 1987.

8. Hitching K.D. Kelly E.G. Extraction of vanadium from N.Z. Steel slags using a salt roast/leach process//Proc. Australas. Inst. Mining and Metal. 1982. N 283. P. 37-42.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ТИТАНОВАНАДИЕВЫХ ШЛАКОВ | 2008 |

|

RU2365649C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВЫСОКОИЗВЕСТКОВЫХ ШЛАКОВ | 1999 |

|

RU2160786C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВЫСОКОИЗВЕСТКОВЫХ ШЛАКОВ | 2005 |

|

RU2299254C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1990 |

|

RU2033448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2216517C1 |

| Способ получения искусственного рутила из обогащенных титансодержащих продуктов переработки титаномагнетитов | 1985 |

|

SU1414782A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| Способ извлечения ванадия из зол ТЭС от сжигания мазута | 2021 |

|

RU2775452C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2003 |

|

RU2230128C1 |

Изобретение относится к способу извлечения ванадия из титанистых шлаков, включающему окислительный обжиг шлака с добавками карбоната или сульфата натрия, выщелачивание продукта обжига водой с извлечением ванадия в раствор. Сущность: обжиг шлака ведут при температуре 950-1000oC в течение 1-1,5 ч при содержании добавок в количестве 5-15% от массы шлака. 1 табл.

Способ извлечения ванадия из титанистых шлаков, включающий окислительный обжиг шлака с добавками карбоната или сульфата натрия, выщелачивание продукта обжига водой с извлечением ванадия в раствор, отличающийся тем, что обжиг шлака ведут при 950 1000oС в течение 1 1,5 ч при содержании добавок в количестве 5 15% от массы шлака.

| Proc | |||

| Australas Jnst | |||

| Mining and Metal | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1997-11-20—Публикация

1996-06-07—Подача