1

00

tc

Изобретение относится к техноло- гни переработки титаномагнетитов и может быть использовано в производстве техническойчдвуокиси титана. Целью изобретения является повы- шение выхода титана в целевой про- :дукт и упрощение процесса получения искусственного рутила. : Сущность способа заключается в |следующем. Титаномагнетитовые концентраты содержат значительное количество железа и небольшое, количество титана и имеют в основном состав: 5-15% TiO, 55-65% пере- счете на оксиды 75-85% и 5-15% ос- |тальные примеси, в т,-ч. SiOj, СаО, , MgO, MnO).

i Для получения рутила титаномаг- нетиты предварительно обогащаются по TiO. При этом они подвергаются, например, восста-новительному обжигу I (металлизации железа) при 900-1 000°С |с последующим отделением железа либо |путем измельчения и магнитной сепа- рации с выделением титансодержащего продукта тонкодисперсн.ого с составом, мас.%: TiO-j 35-50; Fe 5-15; SiOi 5-15; MgO Z-IZ;. MnO 1-5; CaO 2-10; 5-15; , 0,5-5 и дру- гие, либо путем электроплавки при 1500-1600°С с образованием титанового шлака примерно описанного состава

Обогащенный таким образом титан- содержащий материал подвергают обра- ботке выщелачиванию соляной кислотой 12-18%-ной концентрации при Т:Ж 1:8-10 (при общем двухкратном избытке по стехиометрии) с последующей обработкой твердого продукта после промывки 3-5%-ным раствором гидроокиси-натрия при Т:Ж 1:4-6.

При этом выщелачивание НС1 концентрацией менее 12% недостаточно эффективно для очистки продукта от при месей, а с увеличением концентрации до 20% возрастают потери титана с кисльми растворами и степень извлечения TiO,2 падает. Отношение Т:Ж при данных концентрациях кислоты зависит от состава обрабатываемого материала Причем Ж:Т увеличивается при повьппен ном содержании примесных компонентов при пониженном уменьшается. Оптимальные условия вьщелачивания по времени 2 ч и температуре 106-110°С.

Продукт из солянокислотного Bbmie- лачивания высушивают при 110-115 С в течение 3 ч Т:Ж 1:А при щелочной

с Q

д

5

обработке соответствует стехиометри- ческому количеству щелочи для связывания всего SiO в виде . Увеличение концентрации NaOH (Т:Ж выше 1:6) не приводит к улучшению обес- крашивания. Процесс щелочной обработки продолжается в указанных условиях 20-30 мин. Полученный в результате титановый продукт представляег собой гидратированный диоксид титана рентгеноаморфной структуры. Для перевода в рутильную форму его прокаливают при 800-900 С. При этом TiOj H-jO сначала до теряет гид- ратную воду, затем переходит в ана- тазную структуру и при 800 С прини- . мает стабильную рутильную форму.

Пример 1. 500 г тонкоизмельченного до 250 меш. титанового шлака состава, мас.%: TiOj 42,7; FeO 10,3; SiOi 12,4; CaO 13,1; MgO 2,9; MnO 1,8, 14,5; 0,2, полученного от злектроплавки титаномагне- титового концентрата, обрабатывают 15%-ной соляной кислотой при (1,8-кратный избыток кислоты по стехиометрии) при 106-110 С в течение 2 ч постоянно перемешивая. Полученную пульпу подвергают центрифугированию, сливают солянокислый раствор, а твердую фазу промывают три раза подкисленной горячей водой (при этом в обогащенном титановом концентрате содержание TiO составляет 83,3%). Затем обрабатьгоают его 5%-ным раствором NaOH (Т:Ж 1:6) при температуре кипения в течение 30 мин. Пульпу фильтруют, твердую Лазу трижды промывают горячей слабоподщелоченной водой, высушивают и прокаливают при 800-900°С. В результате получают 216,4 г искусственного рутила, содержащего, %: TiO-i 97,2; SiOo 2,1; 0,4; другие приме-- си 0,3. Степень извлечения титана из шлака 98,5%, что на 8,2% вьш1е, чем при переработке известньи способом.

Пример 2. 500 г титансодержащего- продукта, содержащего, мас.%: TiOi 49,5; 5,7; SiO 4,1; CaO 4,5; HgO 12,3; МпО 1,5, 4,8; 4,3; 11,7, от переработки ленкоранских россыпных тита- номагнетитовых концентратов бесшлаковым способом обрабатывают 15%-ной соляной кислотой при Т:Ж 1:8 (1,8-кратный избыток по стехиомет-

рни) при 106-110°с в течение 2ч, постоянно перемешивая. Полученную пульпу подвергают центрифугированию сливают солянокислый раствор, твердую фазу трижды промывают подкисленной водой, при этом содержание TiO. достигает 92,1%. Далее твердую базу обрабатьшают 3%-ным раствором NaOH при Т:Ж 1:6 и температуре кипения в течение 20 жш. Пульпу Аильтруют, твердую фазу три раза промывают горячей слабоподщелоченной водой, высушивают и прокаливают при ВОО

. При этом получают 249,5 г искусственного рутила, содержащего, %: TiOj 98,2; SiO 1,2; FejOg 0,3; другие примеси 0,3. Степень извлечения титана из исходного титансодержашего продукта составляет 99,0%,

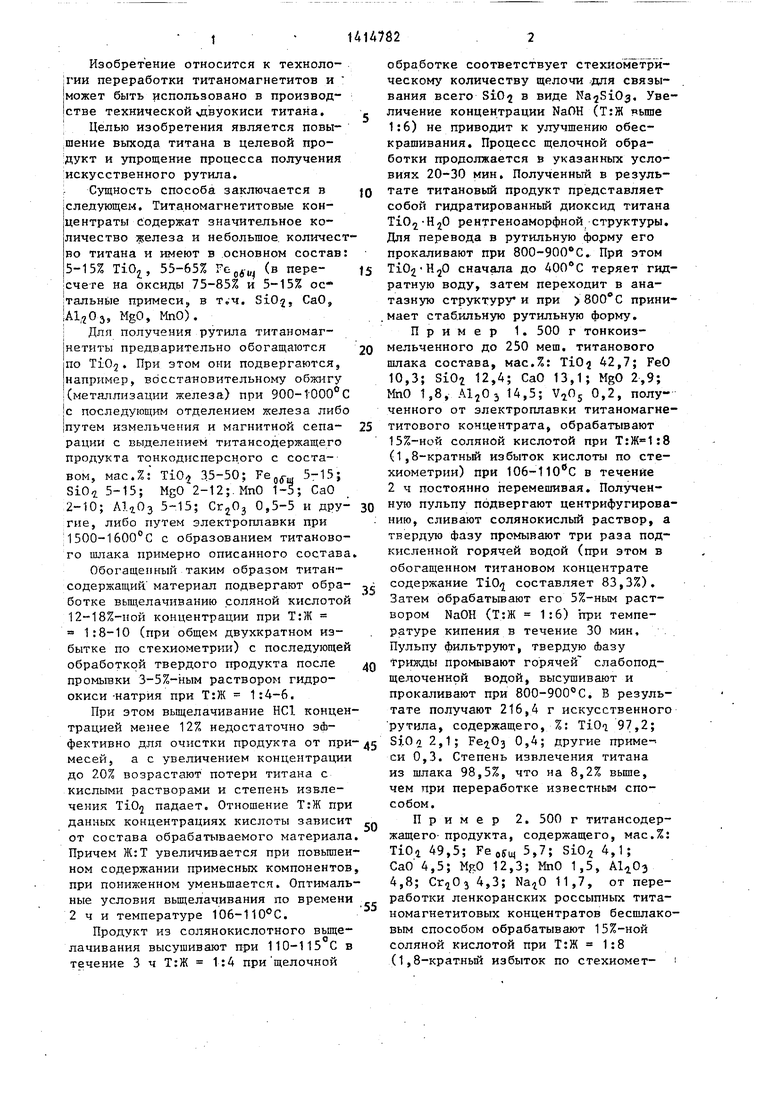

.Б табл,1 и 2 описаны примеры и результаты предлагаемого способа на примере различных продуктов обогащения титаномагнетитов после щелочно- кислотной и щелочной обработки соответственно, г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки кварц-лейкоксеновых концентратов с получением искусственного пористого рутила, синтетического игольчатого волластонита и прокаленного кварцевого песка | 2021 |

|

RU2779624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2216517C1 |

| Способ переработки сфенового концентрата | 1986 |

|

SU1331828A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЬСОДЕРЖАЩЕГО ЛЕЙКОКСЕНОВОГО ФЛОТОКОНЦЕНТРАТА ДЛЯ ПОЛУЧЕНИЯ РУТИЛА | 2010 |

|

RU2453618C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2018 |

|

RU2687363C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2394926C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРОВСКИТОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2244726C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2167820C2 |

| ОБОГАЩЕННЫЙ ТИТАНОМ ОСТАТОК ИЛЬМЕНИТА, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПИГМЕНТА | 2010 |

|

RU2518860C2 |

| Способ вскрытия оксиднотитанового сырья | 1985 |

|

SU1625828A1 |

Изобретение относится к технологии переработки титаномагнетитов и имеет целью повышение выхода титана в искусственный рутил и упрощение процесса его получения. Способ получения искусственного рутила из обогащенные титансодержащих продуктов переработки титаномагнетитов осуществляют путем восстановления и отделения железа с последующей обработкой титансодержащего продукта соляной кислотой 12-18%-ной концентрации при Т:Ж 1:(8-10) и после промывки дополнительной обработкой твердого продукта 3-5%-ным раствором гидроокиси натрия при Т:Ж 1:(4-6). Степень извлечения титана в рутил 98,5-99,0%. 2 табл.

П р B-tt в 9 t. ч м Л, Составы 1-11 ПОТМ путем восстановления и отделения яелеэа магнитной сепарацией, иас.Х; TiOf 49,5; Fe 5,7; SiO, 4,1.; CaO 4,5; MgO 12,3} MnO 1,3; 4,8; , 4,3; NajO 11,7, Составы 12-14 те яе продукты, что и в , яр содержат,

Mac.Xt TiOt 35,4; I .S; SiOt 1&,5; СаО-б б) MgO t1,3; MitO 1,2t AliOj 6,4j CiTtOj 2,8; 12,1. Состав 15 ПОТК - путем восстановление и отделения железа плавкой (тятаяовый влах), нас.Х: TiO , FeO 10,3;

SlOj 12,4; C«0 13,1; 1 2,9} MnO 1,8; AliOj I4 ,5j V.tOj 0,2;

If

Таблице 1

5U1A7826

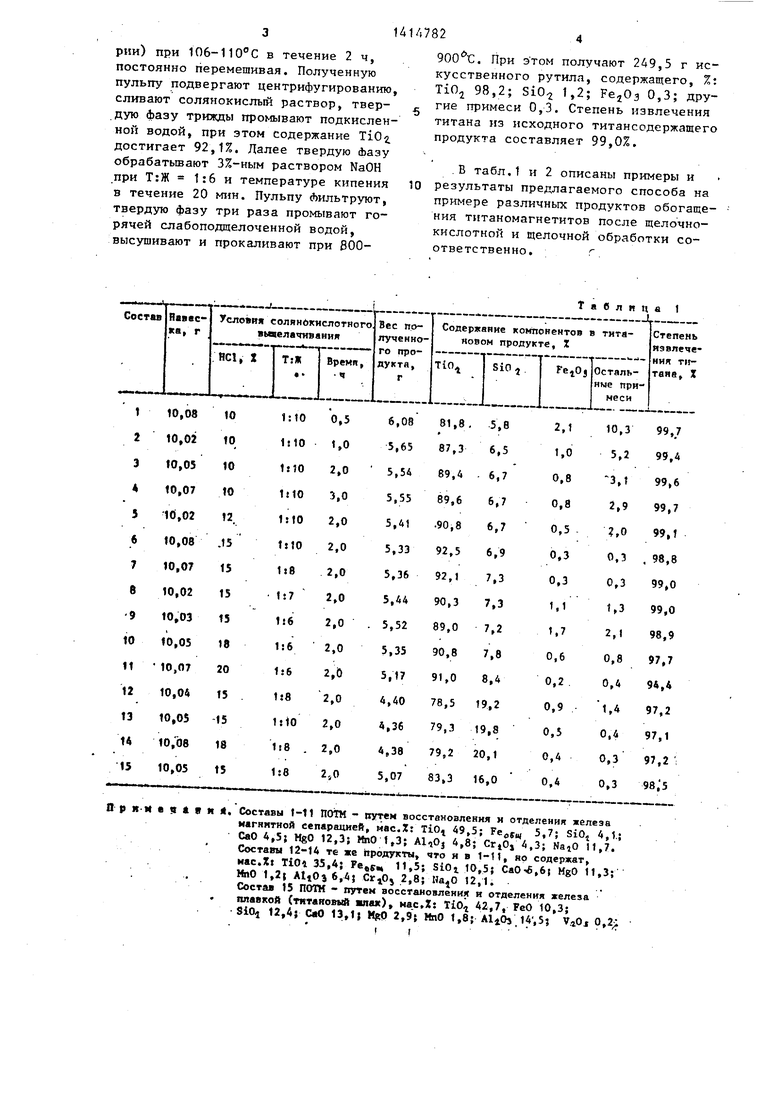

Результаты обескремнивания про- ния ( ) приведены в

табл.2.

дукта солянокислотного выщелачиваСостав продукта, %; TiO-i 84,0; SiO 15,А Условия получения: 15% НС1, Т:Ж 1:10, 2

Упрощение предлагаемого способа определяется исключением необходимости проведения сложных и длительных стадий разложения титансодержащего

ния (T

табл.2.

Таблица 2

: продукта серной кислотой,водного выщелачивания, фильтрации, упаривания под вакуумом и гидролиза сернокислого раствора, примерно при одинаковой стоимости реагентов вдвое уменьшается стадийность обработки и в 2 раза длительность операций,

Ф о р мула изобретения

Способ получения искусственного рутила из обогащенных титансодержа- щих продуктов переработки титаномаг- нетитов путем восстановления и отделения железа, включающий обработку исходного титансодержащего продукта соляной кислотой, промьшку отделен

юого от жидкости твердого продукта подкисленной водой, прокаливание, отличающийся тем, что, с целью повьшейия выхода титана в целевой продукт и упрощения процесса, титансодержащий продукт обрабатьгаают соляной кислотой 12-18%-ной концентрации при Т:Ж 1:8-10, а твердый продукт непосредственно после промывки дополнительно обрабатывают 3-5%-ным раствором гидроокиси натрия при Т:Ж 1:4-6.

| Авторское свидетельство СССР № 1143105, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-07—Публикация

1985-07-08—Подача