Изобретение относится к области сборно-разборных самомонтирующихся и транспортабельных авиационным и железнодорожным транспортом устройств типа козловых кранов.

МПУ предназначается для погрузки и съема грузов и транспортных контейнеров обтекаемой формы, а также многоразовых транспортных космических кораблей (МТКК), например, "Бурана" или его иностранных аналогов, с фюзеляжей самолетов-транспортировщиков АН-225 "Мария" и ВМ-Т на любых отечественных и зарубежных аэродромах, пригодных как для приема указанных самолетов-транспортировщиков, так и транспортных самолетов АН-124 "Руслан" с демонтированной на крупные составные части МПУ.

Эта установка может быть использована для ведения погрузочно-разгрузочных работ и с другими самолетами, доработанными для транспортировки грузов на своих фюзеляжах, например, АН-124 "Руслан" и "Боинг-747". Для погрузки и съема грузов с фюзеляжей самолетов-транспортировщиков используются специализированные грузоподъемные средства.

Известен, например, комплекс по установке (съему) МТКК "Спейс шаттл" на фюзеляж самолета-транспортировщика, модифицированного "Боинга-747", смонтированный в центре Драйдена и на авиабазе Ванденберг, США [1]

Комплекс представляет собой стационарную металлоконструкцию, состоящую из двух рядом расположенных башен, закрепленных на фундаментах, и присоединенной к ним консоли, к силовым элементам которой присоединены блоки тросовой грузоподъемной системы с присоединенными к ней грузозахватными средствами

траверсами. Самолет-транспортировщик, модифицированный "Боинг-747" для погрузки на его фюзеляж груза, МТКК "Спейс шаттл", устанавливается под консолью комплекса. При этом носовая часть самолета размещается между башнями, а его крылья не доходят до их передних поверхностей. В таком положении на фюзеляж самолета опускается (и крепится к нему) заранее поднятый грузоподъемной системой комплекса груз МКТТ "Спейс шаттл". Лебедки тросовой грузоподъемной системы располагаются в башнях. Описанный комплекс, однако, в силу своих крупных размеров, стационарного характера своей конструкции и жесткой (на фундаменте) привязки к одному месту не приспособлен ни для разборки на транспортабельные узлы для транспортировки авиационным или железнодорожным транспортом, ни для монтажа на любом наперед заданном аэродроме, где может быть принят самолет-транспортировщик с грузом на фюзеляже или куда груз может быть доставлен для погрузки на самолет-транспортировщик.

Таким образом, описанный комплекс может обеспечить проведение погрузочно-разгрузочных работ только на специализированных аэродромах, заранее оснащенных такими комплексами, т.е. описанный комплекс не обладает свойством мобильности, что делает его непригодным для использования по назначению на любом заданном современном аэродроме.

Известно также отечественное устройство аналогичного назначения: подъемно-козловое устройство для погрузки грузов на фюзеляж самолета-транспортировщика ВМ-Т [2,3]

Это устройство содержит два работающих в паре козловых крана с многорычажными грузоподъемными средствами, присоединенными к балкам кранов в середине их пролетов, превышающих размах крыльев самолета-транспортировщика с целью подвода его одновременно под грузоподъемные средства обоих кранов. Козловые краны, входящие в устройство, перемещаются по рельсовым путям в пределах погрузочной площадки аэродрома-отправителя груза. Однако, использовать это же устройство для съема груза с фюзеляжа самолета-транспортировщика на аэродроме-получателе грузов не представляется возможным, так как описанное подъемно-козловое устройство не приспособлено ни для быстрого его демонтажа на транспортные блоки, пригодные для перевозки авиационным и железнодорожным транспортом, ни для быстрого его монтажа на аэродроме-получателе грузов. Поэтому для съема груза с фюзеляжа самолета-транспортировщика используется точно такое же подъемно-козловое устройство, заранее смонтированное на аэродроме-получателе грузов.

Таким образом, описанное приемно-козловое устройство, несмотря на свою подвижность по погрузочно-разгрузочной площадке, является по сути своей стационарным устройством и может обеспечить проведение погрузочно-разгрузочных работ только на специализированных аэродромах, заранее оснащенных этими устройствами, т.е. описанное подъемно-козловое устройство не обладает свойством мобильности, что делает его непригодным для использования по назначению на любом наперед заданном, современном аэродроме, где может быть принят самолет-транспортировщик с грузом или куда груз может быть доставлен для погрузки на самолет-транспортировщик.

Наиболее близким аналогом является мобильная перегрузочная установка, содержащая продольную балку, грузоподъемные устройства, размещенные на последней симметрично ее плоскости симметрии, и крайние опорные поперечные ноги для контактирования с поверхностью перегрузочной площадки, выполненные изогнутой формы из шарнирно сочлененных верхних и имеющих колеса нижних прямолинейных частей, попарно шарнирно присоединяемые упомянутыми верхними частями к боковым поверхностям продольной балки и жестко сочленяемые этими частями с последней посредством фиксирующих средств, расположенных ниже шарнирного соединения этих опорных ног с продольной балкой.

Для использования этой установки самолет-транспортировщик должен иметь возможность двигаться вдоль продольной балки между его опорными ногами. Однако, движение самолета-транспортировщика вдоль продольной балки традиционной конструкции невозможно, так как:

во-первых, этому движению препятствует затяжка ног козлового крана -механическая (в виде тяги, балки и т.п.) связь между нижними частями его наклонных опорных ног, удерживающая от разъезжания их ходовые тележки;

во-вторых, этому движению препятствует ограниченная длина базы установки (расстояние между опорными ногами), обеспечивающая его устойчивость, но недостаточная для прохода между ногами крыльев самолета-транспортировщика;

в-третьих, этот подъезд невозможен потому, что установка не имеет никаких устройств для удержания его в равновесии при демонтаже пары ног с целью прохода крыльев самолета-транспортировщика. Кроме указанных недостатков, известная конструкция не обладает возможностью самомонтажа, а его элементы (балка, в частности) не имеют узлов, обеспечивающих сокращение их продольных размеров и компоновку их в транспортабельные блоки, соответствующие габариту грузового отсека транспортного самолета АН-124 "Руслан" и железнодорожному габариту погрузки.

Изобретение направлено на ликвидацию этих недостатков и обеспечение прохода крыльев самолета-транспортировщика между его опорными ногами при установке вдоль продольной балки под ее грузоподъемными устройствами для ведения погрузочно-разгрузочных работ, осуществление самомонтажа и демонтажа и транспортировки установки в разобранном виде к перегрузочной площадке и по ней, а также авиационным и железнодорожным транспортом и, кроме того, с целью сокращения времени, потребного для монтажа предлагаемой установки и подготовки ее к эксплуатации.

Для достижения указанных выше технических результатов она снабжена средними опорными поперечными ногами, выполненными аналогично крайним, все опорные ноги снабжены гидродомкратами, изгибающими и фиксирующими их части в изогнутом положении с размещением верхних частей наклонно, а нижних - вертикально, верхние части опорных ног снабжены колесами, которые, как и колеса нижних частей, установлены с возможностью поворота и выполнены с пневмошинами, шарнирные соединения всех опорных ног с продольной балкой содержат цапфы, смонтированные на верхних частях этих ног, и опорные кронштейны, смонтированные симметрично на боковых поверхностях продольной балки, фиксирующие средства выполнены в виде самозапирающихся замков, установленных на верхних частях упомянутых опорных ног ниже цапф с возможностью взаимодействия с ответными элементами продольной балки, нижние части опорных ног выполнены из жестких телескопически соединенных частей и снабжены башмаками с шаровыми шарнирами и одновременно или попарно вдвигаемыми или выдвигаемыми телескопическими гидродомкратами, встроенными в эти части, при этом продольная балка выполнена составной из транспортабельных частей, снабженных поворотными и неповоротными колесами с пневмошинами;

элементы соединения пары задних опорных ног размещены в ней на продольной балке в двух штатных местах на расстоянии от средней пары опорных ног, превышающем по величине величину хорды самолета-транспортировщика на размахе, равном поперечному расстоянию между осями вертикальных частей опорных ног;

опорные кронштейны для цапф опорных ног выполнены в ней в виде парных параллельных крюков, расположенных на расстоянии, большем ширины этих ног с возможностью контактирования их верхними полукруглыми открытыми и расширенными снизу участками зевов с закрепляемыми в них посредством горизонтальных шкворней цапфами опорных ног, которые присоединены к боковым поверхностям верхних частей этих ног, а установка снабжена механизмами подъема последних, размещенными на верхней поверхности продольной балки в плоскости симметрии опорных ног и включающими в себя гидродомкраты, закрепленные на их штоках перпендикулярно плоскости симметрии продольной балки траверсы с концевыми шкивами и огибающие последние тросы с вилками на обоих концах, а на верхних частях опорных ног выше их цапф закреплены проушины для соединения посредством пальцев с упомянутыми вилками;

она снабжена расположенными с внутренних сторон нижних частей опорных ног поворотными посредством лебедок гидродомкратами для стягивания опорных ног, попарно соединяемых друг с другом в горизонтальном положении своими выдвинутыми на полный ход штоками через винтовые стяжки;

продольная балка ее снабжена гидродомкратами ее начального подъема, симметрично размещенными на боковых ее поверхностях в пространстве между крайними опорными ногами;

ее грузоподъемные устройства размещены на продольной балке на кронштейнах с межосевым расстоянием между ними, равным расстоянию между грузоподъемными элементами груза соответствующего типоразмера, и выполнены с силовыми элементами в виде гидродомкратов, снабженных траверсами с тягами, присоединяемыми к грузоподъемным элементам на боковой поверхности груза.

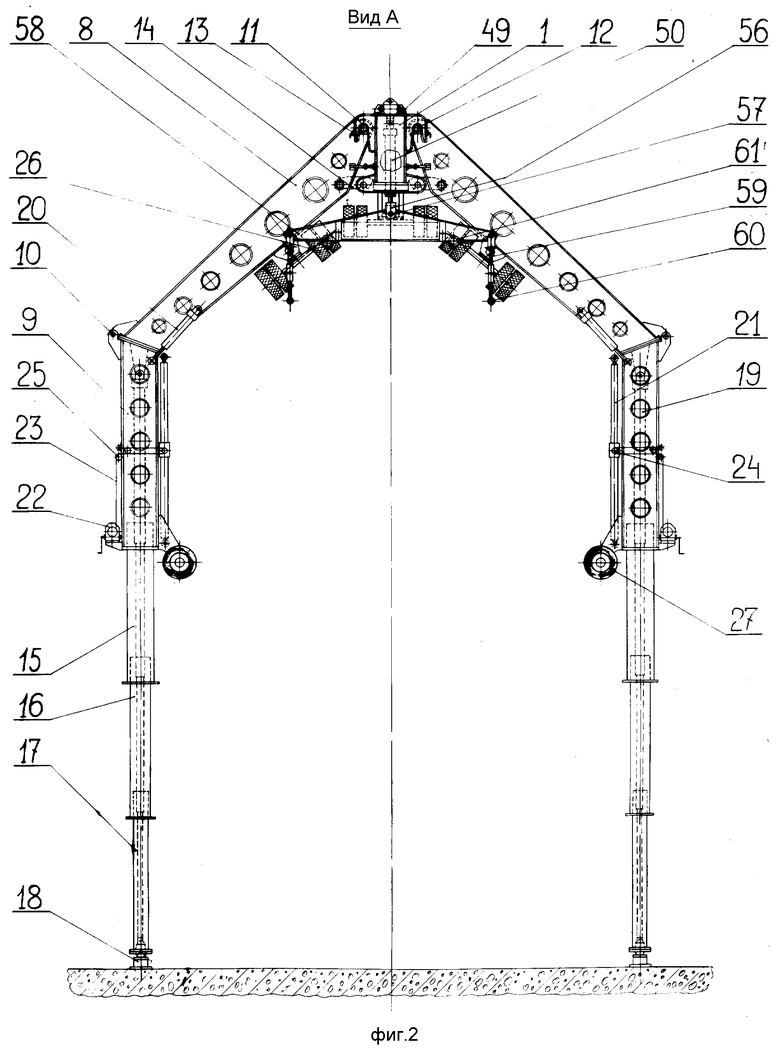

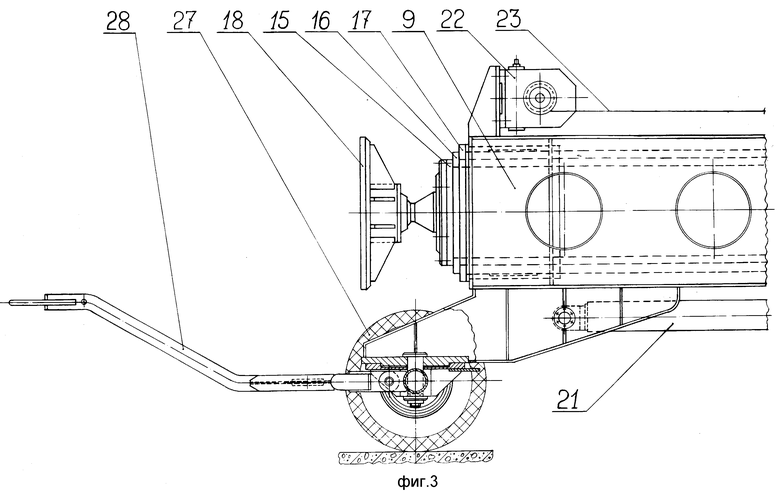

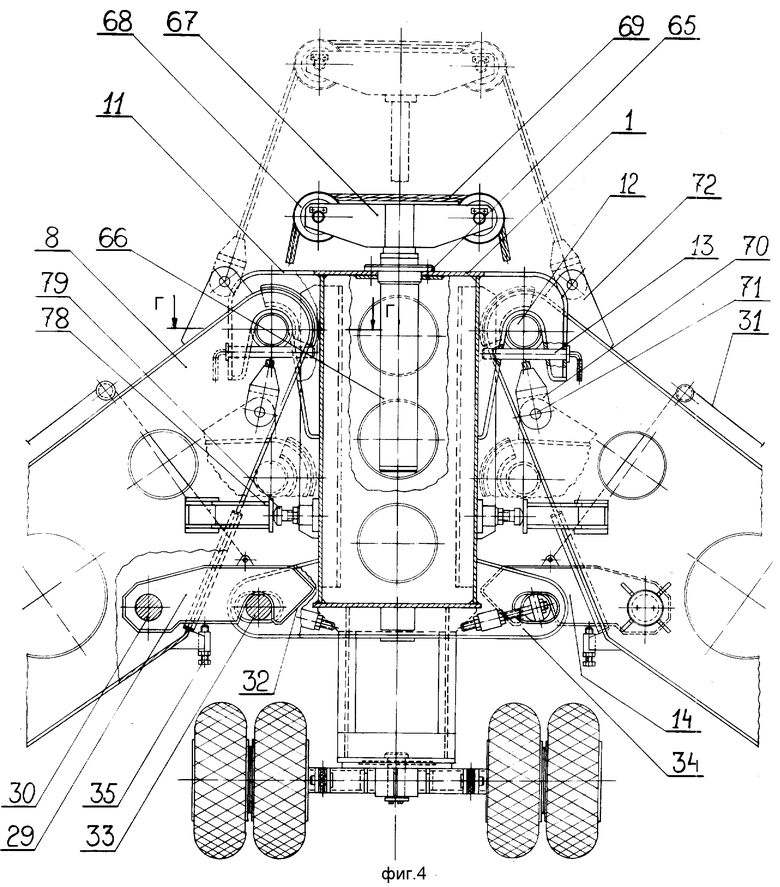

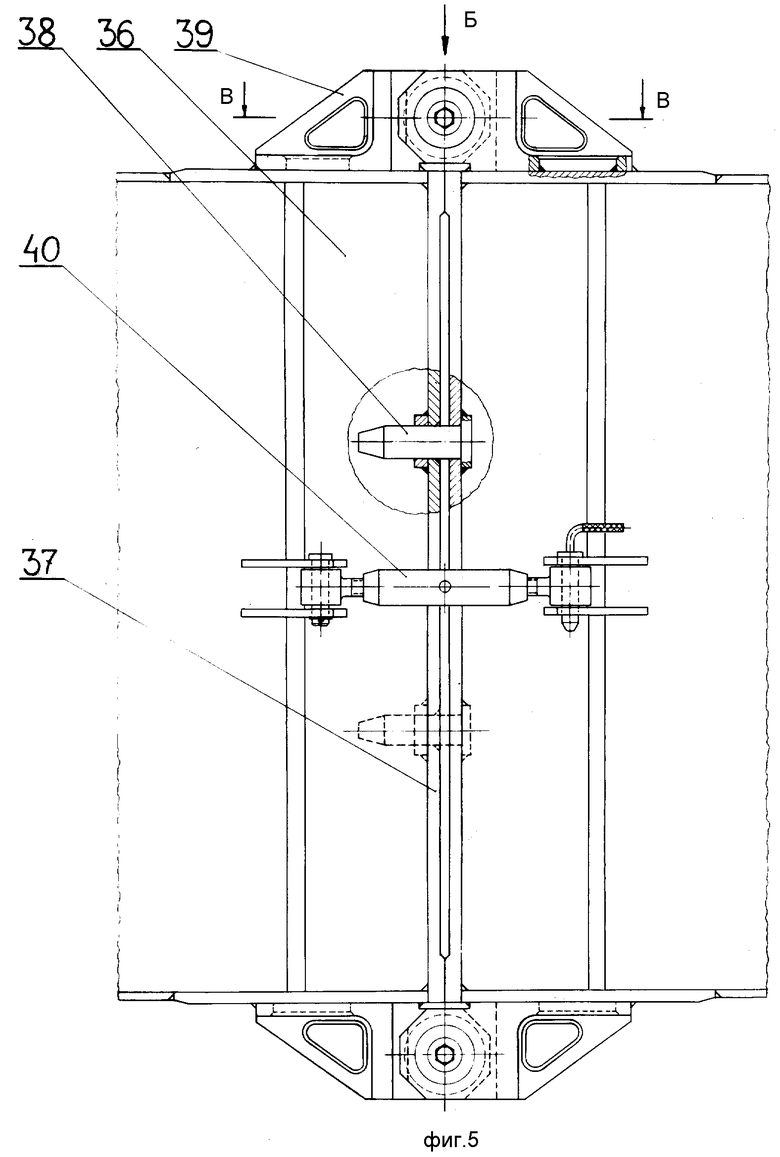

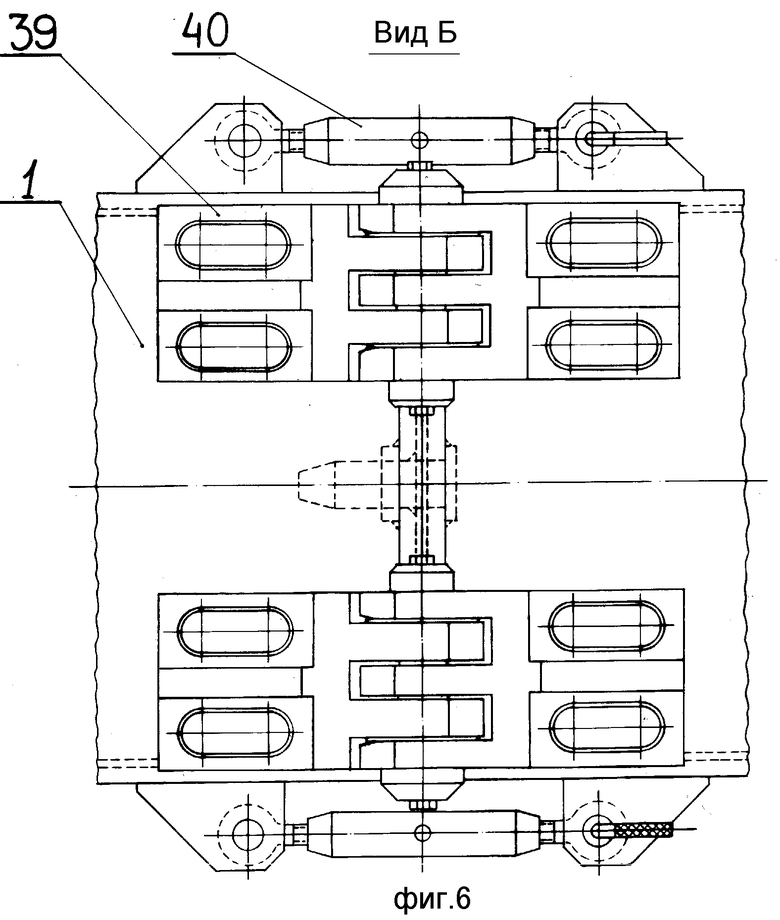

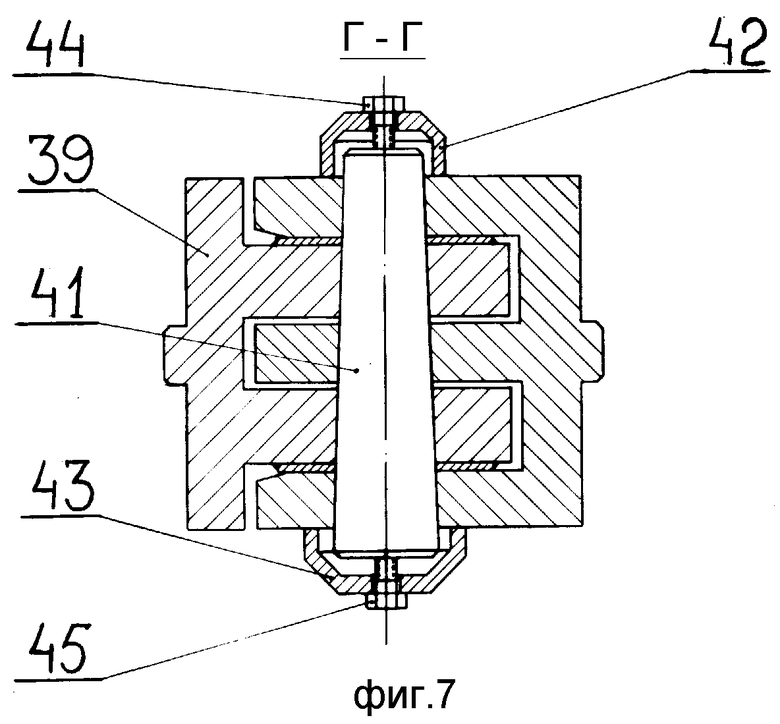

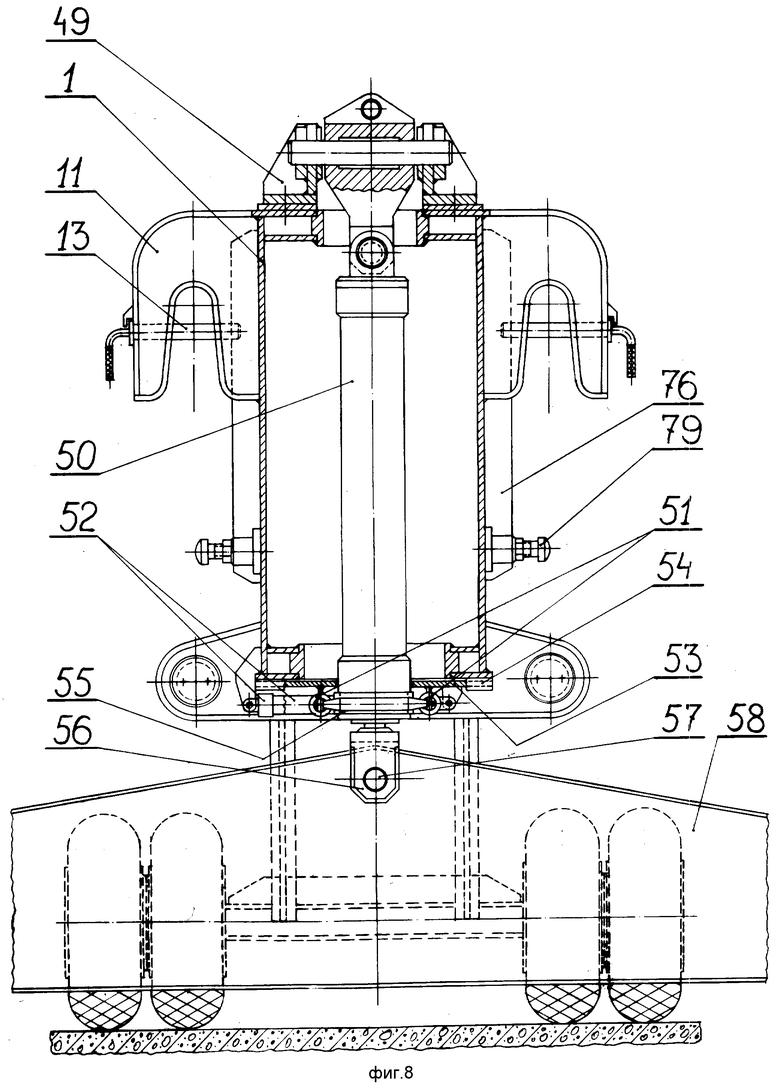

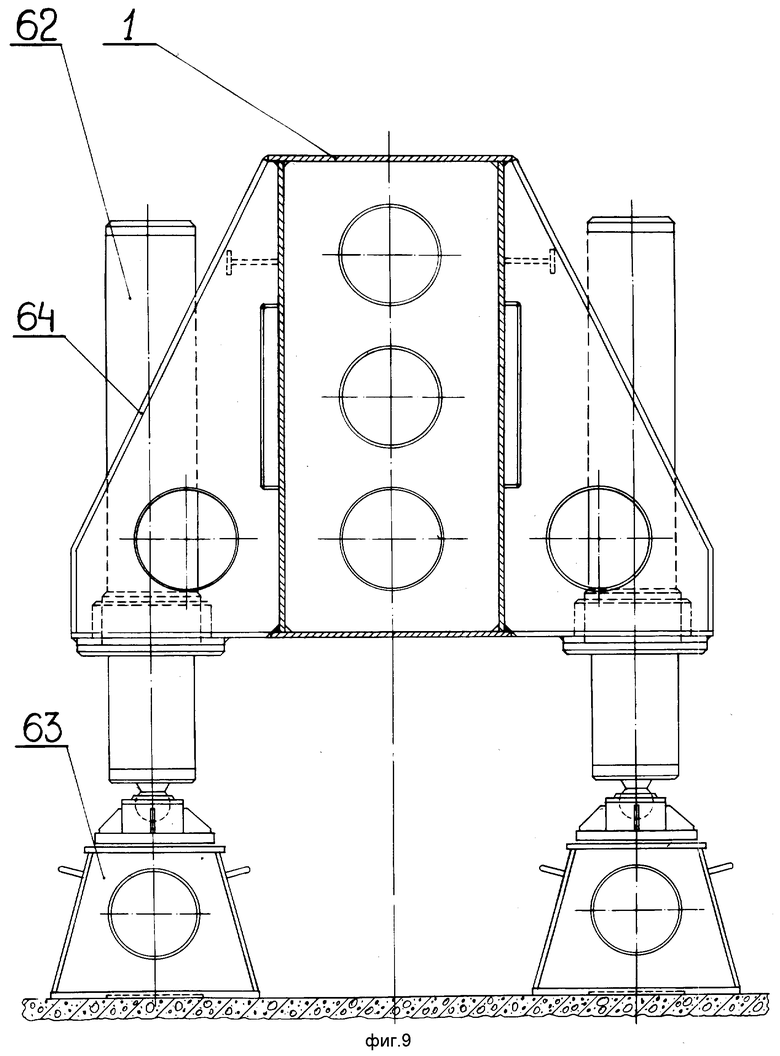

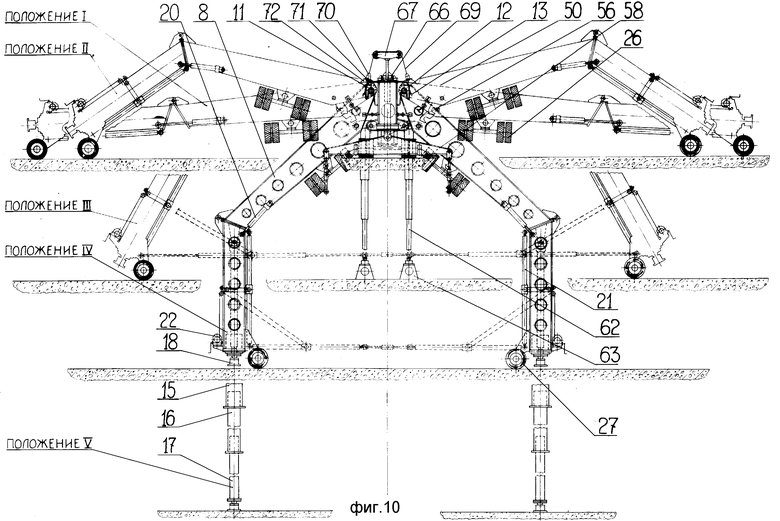

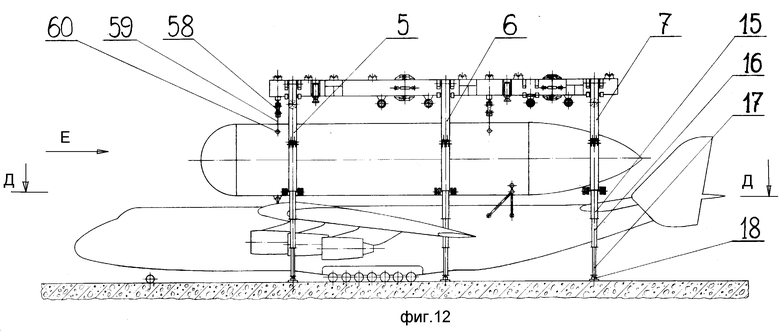

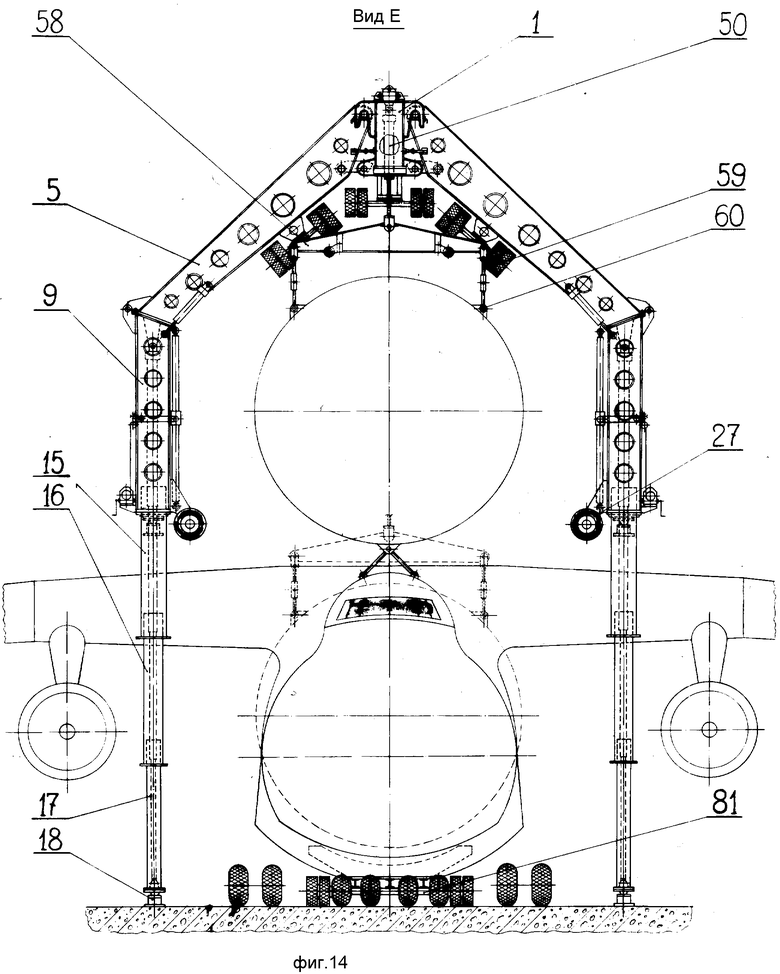

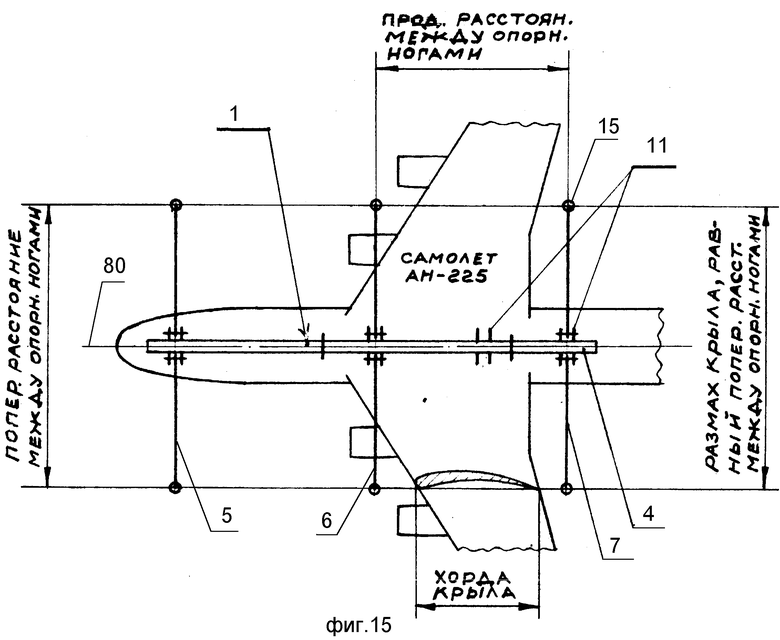

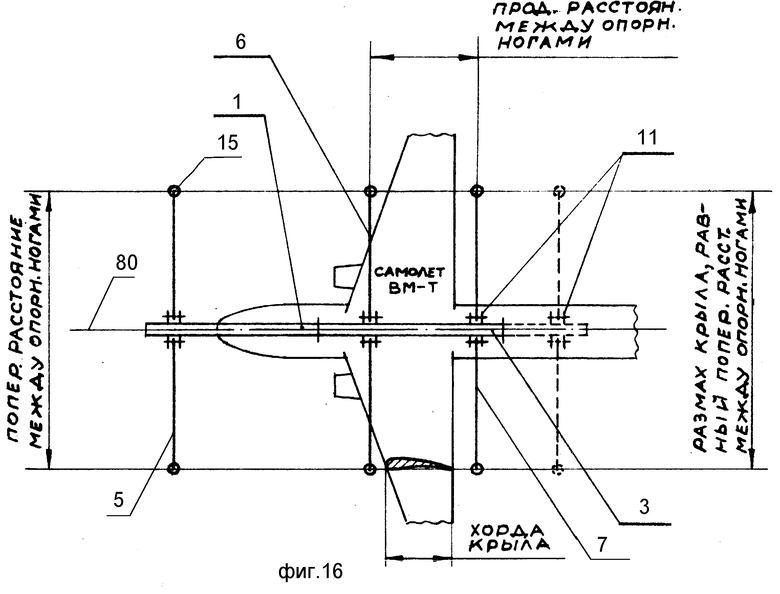

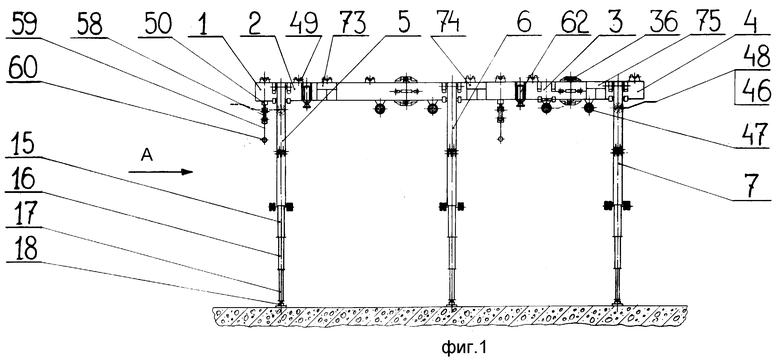

На фиг. 1 изображена МПУ, подготовленная для разгрузки самолета-транспортировщика; на фиг.2 вид по стрелке А на фиг.1 (на МПУ, подготовленную для разгрузки самолета-транспортировщика); на фиг.3 схема крепления задних колес опорной МПУ; на фиг.4 замки опорных ног МПУ и механизм их подъема; на фиг.5 стыковочный узел балок МПУ; на фиг.6 вид по стрелке Б на фиг.5 (на стыковочный узел балок МПУ); на фиг.7 сечение В-В на фиг.5; на фиг.8 сечение по грузоподъемному устройству МПУ; на фиг.9 - сечение по гидродомкратам вспомогательного подъема МПУ; на фиг.10 схема процесса сборки МПУ и подъема ее продольной балки в рабочее положение; на фиг.11 сечение Г-Г на фиг.4; на фиг. 12 МПУ с размещенным внутри ее самолетом-транспортировщиком с транспортным контейнером на фюзеляже; на фиг.13 сечение Д-Д на фиг.12 (МПУ с размещенным внутри ее самолетом-транспортировщиком с транспортным контейнером на фюзеляже); на фиг.14 вид по стрелке Е на фиг.12 (МПУ с размещенным внутри ее самолетом-транспортировщиком с транспортным контейнером на фюзеляже); на фиг.15 самолет-транспортировщик АН-225, средние части крыльев которого размещены между вертикальными частями средних опорных ног и задних опорных ног МПУ, закрепленных на штатных местах задней балки; на фиг.16 - самолет-транспортировщик ВМ-Т, средние части крыльев которого размещены между вертикальными частями средних опорных ног и задних опорных ног МПУ, закрепленных на штатных местах средней балки.

МПУ, смонтированная на перегрузочной площадке аэродрома получателя или отправителя груза (фиг. 1 и 2), состоит из продольной балки 1, состоящей в свою очередь из передней 2, средней 3 и задней 4 балок коробчатой формы. Продольная балка 1 опирается на переднюю 5, среднюю 6 и заднюю 7 пары опорных ног. При этом задняя пара 7 опорных ног на продольной балке 1 может быть закреплена в двух штатных местах: на задней балке 4 и на средней балке 3 на расстоянии от средней пары 6 опорных ног, превышающем по величине величину хорды крыла обслуживаемого самолета-транспортировщика на размахе, равном поперечному расстоянию между опорными ногами (фиг.15 и 16).

Каждая опорная нога состоит из наклонной верхней части 8 и вертикальной нижней части 9. Верхняя 8 и нижняя 9 части опорных ног сочленены друг с другом шарниром 10. Каждая опорная нога своей верхней частью 8 шарнирно присоединена к опорным кронштейнам 11 на боковой поверхности продольной балки 1 с помощью цапф 12 и горизонтальных шкворней 13 и удерживается у продольной балки 1 замком 14. Вертикальная нижняя часть 9 ноги выполнена с жесткими выдвижными телескопическими частями 15, 16 и 17 и снабжена башмаком 18 с шаровым шарниром и встроенным в нее телескопическим гидродомкратом 19. Верхняя часть опорной ноги 8 снабжена гидродомкратом 20 сгибания ног, а нижняя -гидродомкратом 21 стягивания ног и лебедкой 22, трос 23 которой блоками 24 присоединен через систему отводных шкивов 25 к гидродомкрату 21 стягивания ног. Обе части опорной ноги снабжены поворотными передними 26 и задними 27 колесами на пневмошинах со встроенными стояночными тормозами. При этом передние колеса 26 выполнены с возможностью поворота их на 90o. Поворот задних колес 27 осуществляется съемным водилом 28 (фиг.3), с помощью которого опорные ноги присоединяются к тягачу с целью их транспортировки в пределах аэродрома и по погрузочной площадке.

Замок 14 (фиг. 4) состоит из крюка 29, закрепленного в верхней части 8 опорной ноги осью 30, и механизма расцепления, состоящего из троса 31 и натяжного рычажного механизма на нижней части 9 опорной ноги. Передняя часть крюка 29 имеет скос 32. В рабочем положении крюк 29 своим зевом входит в зацепление с осью 33, закрепленной к продольной балке 1 с помощью кронштейнов 34. В нерабочем положении крюк 29 опирается на регулируемый упор 35, закрепленный в верхней части 8 опорной ноги ниже крючка 29.

Передняя 2, средняя 3 и задняя 4 балки объединяются в единую продольную балку 1 с помощью стыковочных узлов 36 (фиг.5-7). Стыковочный узел 36 состоит из фланцев 37 с направляющими штырями 38, проушин 39, присоединенных к верхним и нижним листам балок 2, 3 и 4, и стяжек 40, присоединенных к боковым листам этих балок. Проушины 39 снабжены коническими осями 41 с крышками 42 и 43 с болтами 44 и 45. Балки 2, 3 и 4 (фиг.1) снабжены ходовыми колесами 46 и 47 на пневмошинах со встроенными стояночными тормозами. При этом колеса 46 выполнены поворотными от съемных водил 48, с помощью которых балки 2, 3 и 4 присоединятся к тягачу с целью их транспортировки в пределах аэродрома и по перегрузочной площадке, а колеса 47 неповоротными.

На продольной балке 1 (фиг.1 и 8) в плоскости ее симметрии закреплены кронштейны 49, к которым присоединены грузоподъемные устройства, содержащие гидродомкрат 50 подъема груза, а также гидродомкраты продольного 51 и поперечного 52 перемещений гидродомкрата 50 подъема груза. Гидродомкраты поперечного перемещения 52 присоединены к продольной балке 1 и плите 53, закрепленной под продольной балкой 1 в направляющих 54, а гидродомкраты продольного перемещения 51 закреплены к плите 53 и непосредственно к гидродомкрату 50 подъема груза, пропущенному через отверстие в плите 53, с помощью хомута 55. Шаг размещения кронштейнов 49 на балке 1 (фиг.1) обеспечивает размещение гидродомкратов 50 подъема груза с расстоянием друг от друга, соответствующим расстоянию между грузозахватными элементами грузов всех типоразмеров, перевозимых самолетами-транспортировщиками АН-225 и ВМ-Т.

Штоки гидродомкратов 50 подъема груза (фиг.1, 2 и 8) снабжены проушинами 56, к которым с помощью пальцев 57 присоединены грузоподъемные траверсы 58 с тягами 59 с грузозахватными устройствами 60 на своих концах. Для транспортировки траверс по поверхности аэродрома и перегрузкой площадки они снабжены полноповоротными колесами 61 рояльного типа.

Продольная балка 1 кроме гидродомкратов 50 подъема груза снабжена четырьмя гидродомкратами 62 вспомогательного подъема (фиг.9 и 1), опирающимися на тумбы 63 и размещенными попарно с помощью кронштейнов 64 на ее боковых поверхностях в пространстве между передними 5 и задними 7 парами опорных ног.

На верхнем листе продольной балки 1 в плоскости симметрии пар опорных ног 5, 6 и 7 закреплены с помощью фланцев 65 (фиг.4) гидродомкраты 66 подъема ног, снабженные траверсами 67 со шкивами 68, через которые проведены тросы 69 с вилками 70 на обоих концах. С помощью вилок 70 и пальцев 71 тросы 69 присоединены к кронштейнам 72 на верхних частях опорных ног 8.

Насосные станции 73-75 (фиг.1) и прочее гидрооборудование, необходимое для работы гидродомкратов, установленных на продольной балке 1 и опорных ногах 5, 6 и 7, размещаются на одной из боковых поверхностей балок 2, 3 и 4, а баки для гидрожидкости на противоположной. Каждая насосная станция обслуживает группу гидродомкратов, установленных на опорных ногах и продольной балке в пределах длины балки 2, 3 и 4.

Подготовка предлагаемой МПУ к эксплуатации, т.е. ведению погрузочно-разгрузочных работ с самолетами-транспортировщиками того или иного типа, т.е. с АН-225 или ВМ-Т, осуществляется следующим образом.

В случае ведения погрузочно-разгрузочных работ с ВМ-Т на погрузочно-разгрузочную площадку доставляются с помощью тягача на своих ходовых колесах 46 и 47 передняя 2 и средняя 3 балки, а в случае тех же работ с АН-225 передняя 2, средняя 3 и задняя 4 балки.

После доставок балок 2, 3 и 4 производится их стыковка, для чего ходовые колеса 46 и 47 передней балки 2 (фиг.1, 5, 6 и 7) затормаживаются своими стояночными тормозами и к ней с помощью тягача подводится средняя балка 3 так, чтобы штыри 38 на фланце 37 вошли в соответствующие отверстия на фланце 37 передней балки 2. Затем балки с помощью стяжек 40 стягиваются до соприкосновения их фланцев 37 по всему периметру. При этом проушины 39 входят одна в другую, оси их отверстий совпадают и в эти отверстия вставляются конические оси 41, которые вслед за этим запрессовываются в отверстия с помощью болтов 44 и крышек 42. После запрессовки осей 41 на их свободные концы устанавливаются крышки 43 с болтами 45.

Задняя балка 4 присоединяется к средней балке 3 аналогичным образом.

После окончания сборок балок 2, 3 и 4 в единую продольную балку 1 к ней подводятся попарно опорные ноги 5, 6 и 7 (фиг.1, 4, 10 и 11) и устанавливаются перпендикулярно боковой поверхности балки 1 на штатных местах так, чтобы направляющие гребни 76 на боковых поверхностях балки 1 вошли в прорези 77 на цилиндрических поверхностях оголовков верхних частей 8 опорных ног. При этом для работ с ВМ-Т задняя пара 7 опорных ног устанавливается на свое штатное место у средней балки 3, а для работ с АН-225 на свое штатное место у задней балки 4.

После установки пар опорных ног 5, 6 и 7 на свои штатные места тросы 69 своими вилками 70 с помощью пальцев 71 присоединяются к кронштейнам 72 на оголовках верхних частей 8 опорных ног, горизонтальные шкворни 13 извлекаются из своих гнезд на опорных кронштейнах 11, а в гидродомкраты 66 подъема ног последовательно, начиная с переднего, подается давление, вследствие чего пары опорных ног 5, 6 и 7 поднимаются до упора своими цапфами 12 в верхние поверхности полукруглых отверстий опорных кронштейнов 11. В этом положении цапфы 12 опорных ног 5, 6 и 7 фиксируются в опорных кронштейнах 11 с помощью горизонтальных шкворней 13, передние ходовые колеса 26 опорных ног поворачиваются на 90o и фиксируются в этом положении стопорами своих поворотных устройств, а траверсы 67 гидродомкратов 66 подъема ног опускаются на половину своего хода для образования слабины троса 69 (фиг.10, положение I).

По завершении этого производится стыковка гидрокоммуникаций опорных ног 5, 6 и 7 с гидрокоммуникациями соответствующей насосной станции, вслед за чем в гидродомкраты 20 сгибания ног подается давление, в результате чего верхние 8 и нижние 9 части опорных ног сгибаются до соприкосновения их фланцев и стопорятся в этом положении гидрозамком гидродомкрата 20. При этом нижние 9 части опорных ног перемещаются по поверхности перегрузочной площадки на своих ходовых колесах 27, от которых были отсоединены водила 28 (фиг.10, положение II).

После сгибания опорных ног 5, 6 и 7 производится предварительный подъем продольной балки 1 на гидродомкратах 62 вспомогательного подъема, для чего под опорные башмаки этих гидродомкратов устанавливаются тумбы 63, а выдвижные элементы этих гидродомкратов выдвигаются на полный ход, в результате чего ходовые колеса 46 и 47 продольной балки 1 отрываются от поверхности перегрузочной площадки, а сама продольная балка 1 поднимается над поверхностью перегрузочной площадки на высоту, соответствующую ходу гидродомкратов вспомогательного подъема. При этом все опорные ноги на своих ходовых колесах 27 перемещаются по поверхности перегрузочной площадки, сближаясь между собой (фиг.10, положение III).

В процессе предварительного подъема балки 1 на гидродомкратах 62 вспомогательного подъема производится остановка для присоединения к проушинам 56 гидродомкратов 50 подъема груза и траверс 58.

После завершения предварительного подъема продольной балки 1 приступают к ее окончательному подъему путем одновременного сведения ее опорных ног 5, 6 и 7, для чего с помощью лебедок 22 опускают гидродомкраты 21 стягивания ног, выдвигают их штоки на полный ход, сочленяют друг с другом проушины винтовыми стяжками и затормаживают задние ходовые колеса 27 одной стороны опорных ног 5, 6 и 7 их стояночными тормозами. Вслед за этим подают давление одновременно во все гидродомкраты 21 стягивания ног, в результате чего опорные ноги 5, 6 и 7 сближаются, перемещаясь на задних ходовых колесах 27 незаторможенной стороны опорных ног до контакта упорных кронштейнов 78 (фиг.4) на верхних частях 8 опорных ног в ограничители хода 79, закрепленные на боковых поверхностях продольной балки 1. В этом положении крюки 29 замков 14, до того скользившие своими передними скосами 32 по поверхности осей 33, автоматически входят в зацепление с осями 33 своими зевами, в результате чего опорные ноги 5, 6 и 7 жестко присоединяются своими верхними частями 8 к продольной балке 1 (фиг.10, положение IV).

После фиксации опорных ног 5, 6 и 7 у продольной балки 1 гидродомкратами 19 выдвигают телескопические части 15, 16 и 17 опорных ног башмаками 18 с шаровыми шарнирами вначале до контакта с поверхностью перегрузочной площадки, а затем до отрыва ходовых колес 27 нижних частей 9 опорных ног 5, 6 и 7 от поверхности перегрузочной площадки. По завершении этих операций расцепляют гидродомкраты 21 стягивания, лебедками 22 поднимают их в нерабочее (вертикальное) положение, полностью втягивают выдвижные элементы гидродомкратов 61 вспомогательного подъема, а затем гидродомкратами 19 выдвигают телескопические части 15, 16 и 17 опорных ног на полный ход (для приема самолета-транспортировщика АH-225 с грузом) или на неполный ход (для приема самолета-транспортировщика ВМ-Т с грузом) (фиг.10, положение V).

Перед приемом самолета-транспортировщика с грузом для разгрузки на поверхности перегрузочной площадки влагостойкой краской или иным образом наносят осевую линию 80 (фиг.13), для чего поперечное расстояние между передними 5 и задними 7 опорными ногами делят пополам, а затем полученные точки соединяют прямой линией, например, с помощью струны. Осевая линия должна выходить за пределы МПУ со стороны подъезда самолета-транспортировщика на длину, равную длине МПУ.

Разгрузка самолета-транспортировщика предлагаемой МПУ производится следующим образом.

Самолет-транспортировщик с грузом, закрепленным на его фюзеляже (фиг.12 и 13), подводится аэродромным тягачом, движущимся по осевой линии, нанесенной на поверхности перегрузочной площадки, к МПУ и останавливается на расстоянии одного метра от задних опорных ног 7 МПУ до передних кромок крыльев самолета-транспортировщика. В этом положении телескопические части 15, 16 и 17 задних опорных ног 7 (фиг.14) втягиваются в крайние верхние положения, что обеспечивает проход крыльев самолета-транспортировщика под башмаками 18, и самолет-транспортировщик буксируется тягачом дальше и останавливается в аналогичном положении у средних опорных ног 6. В этом положении телескопические части 15, 16 и 17 задних опорных ног 7 выдвигаются до упора в поверхность перегрузочной площадки своими башмаками 18, а телескопические части 15, 16 и 17 средних опорных ног 6 втягиваются в крайние верхние положения, и самолет-транспортировщик буксируется тягачом дальше до положения, при котором грузоподъемные элементы его груза окажутся под грузоподъемными траверсами 58 гидродомкратов 50 подъема груза. В этом положении (фиг.14) грузоподъемные траверсы 58 гидродомкратами 50 подъема груза опускаются в положение, при котором тяги 59 траверс 58 своими грузозахватными устройствами 60 присоединяются к грузоподъемным элементам груза. При этом для точного подвода тяг 59 к грузоподъемным элементам груза используются (фиг.8) гидродомкраты продольного 51 и поперечного 52 перемещений гидродомкрата 50 подъема груза, перемещающие его и грузоподъемную траверсу 58 с ее тягами 59 в продольном и поперечном направлениях. Присоединение тяг 59 траверс 58 своими грузозахватными устройствами 60 к грузоподъемным элементам груза осуществляется с помощью стреловых подъемников, поднимающих обслуживающий персонал к грузоподъемным элементам груза. После присоединения тяг 59 к грузоподъемным элементам груза и раскрытия замков, крепящих груз к фюзеляжу самолета-транспортировщика, груз с помощью гидродомкрата 50 подъема груза снимается с самолета-транспортировщика и поднимается в положение, при котором самолет-транспортировщик задним ходом (с помощью тягача) выкатывается из-под МПУ. При этом для прохода его крыльев последовательно втягиваются и выдвигаются телескопические части 15, 16 и 17 средних 6 и задних 7 опорных ног. По окончании выкатывания самолета-транспортировщика из-под МПУ на его место с помощью тягача подводится транспортное средство 81 для наземной транспортировки груза.

Для погрузки снятого с самолета-транспортировщика груза на наземное транспортное средство 81 (фиг.14), высота которого ниже, чем высота фюзеляжа самолета-транспортировщика, продольная балка 1 вместе с грузом, присоединенным к ней с помощью гидродомкрата 50 подъема груза, опускается на синхронно втягивающихся телескопических частях 15, 16 и 17 опорных ног 5, 6 и 7 в положение, при котором гидродомкраты 50 подъема груза осуществляют окончательное опускание груза на ложементы наземного транспортного средства 81. Для точной посадки груза на ложементы наземного транспортного средства 81 используются гидродомкраты продольного 51 и поперечного 52 перемещений гидродомкрата 50 подъема груза, перемещающие его и грузоподъемную траверсу 58 с грузом в продольном и поперечном направлениях. После выкатывания наземного транспортного средства 81 с грузом из-под МПУ она на своих синхронно втягивающихся телескопических частях 15, 16 и 17 опускается в положение (фиг.10, положение IV), при котором задние ходовые колеса 27 ее опорных ног 5, 6 и 7 обопрутся на поверхность перегрузочной площадки, а телескопические части 15, 16 и 17 полностью втянутся в нижние части 9 ее опорных ног 5, 6 и 7. После этого приступают к демонтажу МПУ разборке ее на транспортабельные узлы для перевозки авиационным или железнодорожным транспортом на место, где МПУ будет использована для погрузки очередного груза на самолет-транспортировщик.

Разборка МПУ на транспортабельные узлы проводится в последовательности, обратной ее сборке.

Изобретение относится к сборно-разборным грузоподъемным устройствам и предназначается для погрузки и съема грузов с фюзеляжей самолетов-транспортировщиков ВМ-Т и АН-225 "Мрия" на аэродромах-получателях или аэродромах-отправителях грузов, куда изобретение может быть доставлено авиационным или железнодорожным транспортом в разобранном, на ряд габаритных, транспортабельных узлов, виде. Сущность изобретения: установка, собранная на монтажно-перегрузочной площадке аэродрома-получателя или аэродрома-отправителя груза в единую конструкцию, содержит продольную, состыкованную из трех частей, балку с четырьмя гидродомкратами вспомогательного подъема и двумя гидравлическими грузоподъемными устройствами, опирающуюся на три пары опорных ног, снабженных гидрофицированными выдвижными элементами с шарнирными опорными башмаками. Синхронное выдвижение штоков и плунжеров гидродомкратов вспомогательного подъема, размещенных на балке, и последующее синхронное стягивание опорных ног, присоединенных к балке, своими стяжными гидродомкратами обеспечивают подъем балки из монтажного положения в промежуточное, а выдвижение выдвижных элементов опорных ног - подъем балки из промежуточного в рабочее положение, при котором втягивание выдвижных элементов поочередно задних и средних пар опорных ног обеспечивает проход под балку и размещение под ее грузоподъемными устройствами для погрузочно-разгрузочных работ самолета-транспортировщика, размах крыльев которого превосходит поперечное расстояние между опорными ногами балки. 5 з.п. ф-лы, 16 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Разработка МТКК "Спейс шатлл" В США | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Наука и жизнь, N 7, 1989, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Наука и жизнь, N 1, 1990, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Козловой кран | 1976 |

|

SU549406A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1997-11-27—Публикация

1993-04-09—Подача