Изобретение относится к химии, в частности к способам выделения соединений редкоземельных элементов, в том числе неодима, из отходов производства и применения постоянных магнитов.

В последнее время постоянные магниты, содержащие редкоземельные элементы (РЭЗ), находят широкое применение в промышленности. Их производство растет и достигло десятков тысяч тонн.

Образующиеся в процессе производства и использования отходы постоянных магнитов имеют сложный состав. Кроме непосредственно магнитов состава Nd(РЗЭ)FeB и Sm(РЗЭ)Co5, в них содержатся абразивные материалы карбид кремния, оксид алюминия и другие, водорастворимые органические масла и прочие примеси.

Переработка таких отходов представляет собой сложную задачу.

Известен способ переработки отходов постоянных магнитов, содержащих РЗЭ, железо и бор, путем растворения их в 35% соляной кислоте при температуре 50-60oC и последующего осаждения фторидов РЗЭ 55% плавиковой кислотой (заявка Японии N 62187112, кл. C OI F 17/00, 1988).

Однако данный способ не позволяет получать индивидуальные соединения РЗЭ, в нем используются токсичные кислоты, велики потери ценных компонентов.

Известен другой способ извлечения РЗЭ из отходов постоянных магнитов, в котором отходы самарий-кобальтовых магнитов растворяют в 6-15 N азотной кислоте, а затем выделяют всю сумму РЗЭ экстракцией первичным, вторичным или третичным амином или четвертичным аммониевым основанием (патент США N 4964996, кл. B O1 D 11/04, 1990). Этот способ не пригоден для переработки магнитов, содержащих железо, например, NdFeB, так как железо будет экстрагироваться аминами вместе с РЗЭ, кроме того способ не позволяет получать индивидуальные соединения РЗЭ.

Наиболее близким к предложенному, по совокупности существенных признаков, является способ переработки отходов постоянных магнитов, включающий растворение их в 6-15 N азотной кислоте, экстракционное выделение суммы РЗЭ нейтральными фосфорорганическими экстрагентами с последующей реэкстракцией их водой (патент США N 4964997, кл. B 01 D 11/04, 1990).

Недостатком данного способа является то, что он не позволяет выделять соединения индивидуальных РЗЭ, а полученная сумма РЗЭ загрязнена железом, в случае, если для переработки использованы отходы магнитов, содержащие железо.

Задача изобретения заключается в разработке способа переработки отходов постоянных магнитов, содержащих РЗЭ, позволяющего достичь технический результат, заключающийся в том, чтобы перерабатывать отходы любого состава и получать как соединения суммы РЗЭ высокой чистоты, так и чистые соединения неодима, которые можно использовать повторно в производстве магнитов.

Поставленная задача решается тем, что в способе переработки отходов постоянных магнитов, содержащих РЗЭ, включающем растворение отходов в минеральной кислоте и экстракцию РЗЭ нейтральными фосфорорганическими соединениями, перед растворением проводят термообработку отходов, а экстракцию РЗЭ ведут в две стадии: на первой осуществляют извлечение РЗЭ в органическую фазу, а на второй проводят отделение неодима от других РЗЭ с использованием в качестве исходного раствора органической фазы первой стадии.

Данная совокупность признаков обеспечивает получение указанного технического результата.

Поставленная задача решается также тем, что термообработку проводят при температуре 80-700oC, в качестве минеральной кислоты используют азотную кислоту, а извлечение РЗЭ в органическую фазу ведут из раствора, содержащего 0,4-3,0 М азотной кислоты.

Кроме того, поставленная задача решается тем, что в качестве водной фазы на второй стадии экстракции используют раствор, полученный после промывки органической фазы второй стадии экстракции азотной кислотой, или частью реэкстракта, полученного после извлечения РЗЭ из органической фазы второй стадии экстракции.

Изобретение осуществляют следующим образом.

Отходы постоянных магнитов, которые могут содержать, мас. Fe 0,1-60; B 0,2-2; Co до 36, сумма РЗЭ до 20, в т.ч. Nd 3-90 (от суммы РЗЭ); Sm 0,1-30 (от суммы РЗЭ); Al 1-12; Si 0,2-7; водорастворимая органика до 15 и др. подвергают термообработке при температуре 80-700oC. При этом удаляется влага, выжигаются водоорганические примеси, часть железа переходит в нерастворимую форму, и при последующем растворении в азотной кислоте уменьшается количество выделяющихся окислов азота, исключается выделение водорода.

Все это облегчает растворение отходов в кислоте, уменьшает ее расход, снижает выделение вредных примесей. При температуре термообработки ниже 80oC переход примесей в нерастворимую форму происходит очень медленно, кроме того не выжигается органика, а при температуре термообработки выше 700oC отходы спекаются.

Прокаленные отходы растворяют в 4-16 N азотной кислоте при нагревании 60-90oC.

Раствор фильтруют, отделяя нерастворимый остаток, который содержит примеси.

Отфильтрованный раствор, содержащий 0,4-3,0 М свободной азотной кислоты направляют на первую стадию экстракции.

В случае, если содержание азотной кислоты выйдет за пределы 0,4-3,0 М, то показатели экстракции значительно ухудшатся.

В качестве экстрагента используют трибутиловый эфир фосфорной кислоты (ТБФ).

В рафинате остаются содержащиеся в отходах нередкоземельные примеси (Fe, Al, Si, B и др.), а все РЗЭ переходят в органическую фазу.

Насыщенную РЗЭ органическую фазу промывают азотной кислотой, концентрацией 20 г/л и без реэкстракции из нее РЗЭ направляют на вторую стадию экстракции для извлечения из нее неодима.

Экстракцию проводят ТБФ. Неодим, в виде нитрата, остается в рафинате. Извлечение его составляет не менее 95% Содержание других РЗЭ в рафинате менее 0,05%

Органическую фазу, насыщенную РЗЭ, промывают азотной кислотой концентрацией 20 г/л и проводят реэкстракцию подкисленной водой (20 г/л HNO3).

В реэкстракте концентрируется 60-70% самариевый концентрат.

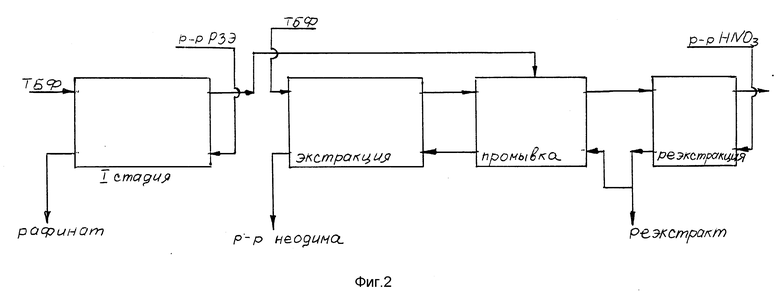

Раствор, полученный после промывки органической фазы второй стадии азотной кислотой может быть использован в качестве водной фазы на второй стадии экстракции. (фиг.1).

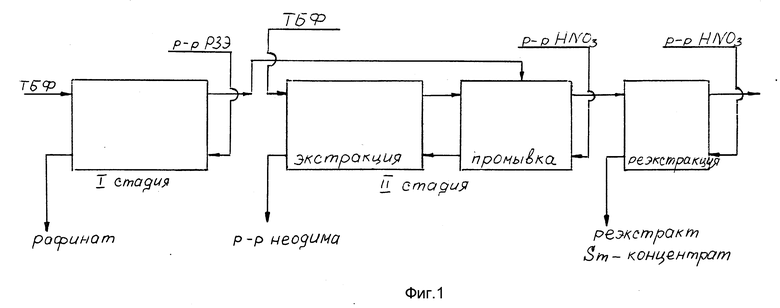

Кроме того можно использовать в качестве промывного раствора на второй стадии экстракции часть реэкстракта (фиг.2).

Ниже приведены конкретные примеры осуществления способа.

Пример 1. Отходы постоянных магнитов на основе сплава SmCo5 состава, мас. Sm 25,0; Co 43,9; Nd 4,5; Pr 0,6; La 1,0; и другие примеси, в количестве 600 г подвергали термообработке при 80oC.

Высушенные отходы растворяли в 1200 мл 8 N азотной кислоты при 80oC. Раствор отделили от нерастворимого остатка, содержащего углерод, Ca, Si и другие примеси.

Полученный отфильтрованный раствор, содержащий 149,3 г/л суммы РЗЭ (в расчете на оксиды) и 0,8 М азотной кислоты, направляли на экстракцию. Экстракцию проводили ТБФ. Соотношение потоков органической и водной фаз Vо:Vв 1: 0,7.

Органическую фазу промывали подкисленной водой (20 г/л HNO3) при соотношении Vо:Vв 8:1.

Из рафината извлекали кобальт известными методами.

Насыщенную РЗЭ, отмытую, органическую фазу направляли на вторую экстракционную стадию в качестве исходного раствора.

В качестве экстрагента служил 100% ТБФ. Соотношение потоков Vо:Vв 3:1.

В рафинате сконцентрировался неодим в виде нитрата, а также празеодим и лантан с выходом 97%

Органическую фазу, содержащую 128,0 г/л Sm (в расчете на оксид), промывали раствором азотной кислоты концентрацией 20 г/л при соотношении Vо:Vв 8:1 и реэкстрагировали самарий азотной кислотой 20 г/л при Vо:Vв 1:1.

В реэкстракте получили самарий чистотой 99,9%

Раствор, получившийся после промывки органической фазы второй стадии экстракции, использовали в качестве водной фазы на второй стадии экстракции.

Пример 2. 600 г отходов постоянных магнитов на основе сплава NdFeB состава мас. Nd 28,0; Dy 6,0; B 1,5; железо основа, загрязненных органикой, кремнием, углеродом и другими примесями, подвергали термообработке при 700oC.

Прокаленные отходы растворяли в 1200 мл 16 N азотной кислоты при 85oC.

Раствор отфильтровали.

Нерастворимый остаток содержал мас. суммы РЗЭ 2,6; железо 60,7; углерод.

Полученный раствор, содержащий Fe 46 г/л сумма РЗЭ 163,2 г/л (в расчете на оксиды); B 7,5 г/л и 3 N азотной кислоты, направляли на экстракцию ТБФ. Соотношение Vо:Vв 1:0,7.

Рафинат содержал железо, бор, кремний.

Органическую фазу промывали подкисленной водой (20 г/л HNO3) при соотношении Vо:Vв 10:1.

Насыщенную неодимом и диспрозием, промытую органическую фазу подавали в качестве исходного раствора на вторую стадию экстракции.

Экстрагентом служил 100% ТБФ.

Соотношение потоков при экстракции Vо:Vв 2:1.

В рафинате остался неодим, чистотой 99,95%

Органическую фазу промывали и направляли на реэкстракцию раствором азотной кислоты.

Реэкстракт содержал диспрозиевый концентрат.

Часть реэкстракта отбирали и использовали на второй стадии экстракции в качестве промывного раствора.

Пример 3. 600 г отходов постоянных магнитов смешанного состава мас. Nd 16,6; Pr 0,23; Sm 0,65; Dy 0,67; B 1,2; Al 3,78; Si 2,25; Fe 52,1; Co 0,26; влага 15% органика 8% и другие примеси, прокаливали при 400oC.

Прокаленные отходы растворяли в 1200 мл 6 N азотной кислоты при 90oC.

Раствор отфильтровали от нерастворимого остатка.

Нерастворимый остаток содержал, мас. Fe 82,7; Si 6,3; Co 1,2; РЗЭ 1,5; углерод 8,3.

Полученный раствор, содержащий 125,0 г/л суммы РЗЭ (в расчете на оксиды), 2,55 г/л B; 0,78 г/л Al; 114 г/л Fe; 3,6 г/л Co и другие примеси и 0,4 М свободной азотной кислоты, направляли на экстракцию ТБФ.

Соотношение потоков при экстракции Vо:Vв 2:1.

Рафинат содержал РЗЭ 0,10 г/л (в расчете на оксиды).

Насыщенную РЗЭ органическую фазу промывали азотной кислотой 20 г/л при Vо:Vв 8:1.

Промытую органическую, фазу подавали в качестве исходного раствора на вторую стадию экстракции.

Экстрагентом является 100% ТБФ. Соотношение потоков при экстракции Vо:Vв 1,5:1.

В рафинате остался неодим чистотой 99,95%

Органическую фазу, содержащую другие РЗЭ, кроме Nd, направляли на промывку и реэкстракцию азотной кислотой 20 г/л. В реэкстракте получен 50% самариевый концентрат.

Часть реэкстракта отбирали и использовали в качестве промывного раствора на второй стадии экстракции.

Все выше приведенные примеры подтверждают, что заявленный способ позволяет перерабатывать сложные по составу отходы, не перерабатывавшиеся ранее, извлекать из них чистые ценные компоненты с высоким выходом, а также отделять неодим от других РЗЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕОДИМА ИЗ КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ЦЕРИЕВОЙ ПОДГРУППЫ | 1990 |

|

RU2030463C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОСТОЯННЫХ МАГНИТОВ | 2008 |

|

RU2382735C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО РАЗДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2693714C1 |

| Способ экстракционного выделения трансплутониевых и редкоземельных элементов | 2021 |

|

RU2774155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО МАГНИТНОГО СЫРЬЯ, СОДЕРЖАЩЕГО РЕДКОЗЕМЕЛЬНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2817728C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ГИДРАТНО-ФОСФАТНЫХ ОСАДКОВ ПЕРЕРАБОТКИ АПАТИТА | 2012 |

|

RU2524966C2 |

| СПОСОБ РАЗДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ЭКСТРАКЦИЕЙ | 2015 |

|

RU2596245C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АЭС | 2003 |

|

RU2249266C2 |

| СПОСОБ ОЧИСТКИ РОДИЯ И ИРИДИЯ | 1999 |

|

RU2156819C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И РАЗДЕЛЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2002 |

|

RU2200132C1 |

Использование: выделение соединений редкоземельных элементов из отходов производства и применения постоянных магнитов. Сущность изобретения: способ включает термообработку отходов при 80-700oC и растворение их в азотной кислоте. Из полученного раствора, содержащего 0,4-3,0 М азотной кислоты, экстрагируют сумму РЗЭ в органическую фазу. Эту органическую фазу используют в качестве исходного раствора для выделения из нее неодима путем экстракции других РЗЭ с помощью ТБФ. Полученный раствор нитрата неодима содержит менее 0,05 мас. % других РЗЭ. Извлечение неодима из отходов не менее 95%. Другие РЗЭ образуют 60-70% самариевый концентрат, который получают после реэстракции РЗЭ из органической фазы. В качестве водной фазы при отделении неодима от других РЗЭ используют раствор, полученный после промывки органической фазы азотной кислотой или частью реэкстракта, содержащего РЗЭ. 4 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 62187112, кл.C 01F 17/00, 1988 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4964996, кл.B 01D 11/04, 1990 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4964997, кл.B 01D 11/04, 1990. | |||

Авторы

Даты

1997-11-27—Публикация

1996-07-11—Подача