Изобретение относится к химической технологии, в частности к способам извлечения соединений редкоземельных металлов (РЗМ) из вторичного магнитного сырья (МС), к которому относятся отходы производства и потребления постоянных магнитов Nd-Fe-B и Sm-Co, а также магнитные материалы, выделенные из радиоэлектронного лома (РЭЛ).

Современные экономические и геополитические тенденции на рынке высокотехнологичной продукции на основе РЗМ заостряют проблему импортозамещения. Повсеместная зависимость от зарубежных поставок РЗМ в долгосрочной перспективе угрожает национальной безопасности и требует освоения собственных сырьевых источников. Попутная добыча РЗМ из комплексных отечественных руд далеко не всегда целесообразна, что обусловлено низкой концентрацией наиболее ценных и востребованных РЗМ (Nd, Tb, Dy) присутствием радиоактивных компонентов, многостадийностью переработки, логистическими сложностями и др. В этой связи перспективной представляется переработка вторичного РЗМ-содержащего сырья, в том числе МС.

МС имеет сложный состав, который варьируется в широких пределах. Кроме лигатур и производных на базе интерметаллидов Nd(РЗМ)2Fe14B, Sm(РЗМ)Co5, Sm2(РЗМ)Co17, где в качестве легирующих добавок РЗМ чаще всего выступают празеодим, тербий и диспрозий, в нем также содержатся никель, медь, алюминий, кремний и другие примеси в виде металлов и оксидов. Переработка такого сырья представляет собой трудную задачу.

Существующие способы переработки МС можно условно разделить на четыре группы: пирометаллургические, галогенирующие, гидрометаллургические осадительные и гидрометаллургические экстракционные. Способы первой группы применяются в основном для рециклинга магнитных материалов непосредственно на производстве магнитов. Способы второй группы предполагают использование токсичных фторирующих или хлорирующих агентов, что требует высоких затрат на поддержание безопасных условий труда. Способы третьей группы зачастую оперируют большими расходами реагентов, в том числе дорогостоящих. Наибольший интерес для промышленности представляют способы четвертой группы как самые универсальные, безопасные, ресурсосберегающие и относительно легко поддающиеся автоматизации.

Из патента US 4964996, 1990 г. известен гидрометаллургический способ извлечения РЗМ из отходов постоянных магнитов, по которому МС растворяют в 6-третичным амином или четвертичным аммониевым основанием.

Данный способ непригоден для переработки отходов магнитов, содержащих железо, поскольку оно также экстрагируется аминами. Кроме того, растворение МС в азотной кислоте сопровождается образованием токсичных оксидов азота (NOx): NO2 и NO, для улавливания и конверсии которых в безвредные продукты требуется специальное газоочистное оборудование, в том числе оснащенное дорогостоящими катализаторами дожигания на основе металлов платиновой группы.

Известен другой способ переработки отходов постоянных магнитов, содержащих РЗМ (RU 2097330, 1997 г.), включающий термообработку отходов при 80-700°С и растворение их в азотной кислоте. Из полученного раствора, содержащего 0,4-3,0 М азотной кислоты, экстрагируют сумму РЗМ в органическую фазу, представляющую раствор ТБФ в углеводородном растворителе. Эту органическую фазу используют в качестве исходного раствора для выделения из нее неодима путем экстракции других РЗМ. Полученный раствор нитрата неодима содержит менее 0,05 мас. % примесей других РЗМ. Извлечение неодима из отходов составляет не менее 95%. Другие РЗМ образуют 60-70% самариевый концентрат, который получают после реэкстракции РЗМ из органической фазы. В качестве водной фазы при отделении неодима от других РЗМ используют раствор, полученный после промывки органической фазы азотной кислотой или частью реэкстракта, содержащего РЗМ.

Рассмотренный способ подходит для переработки МС практически любого состава, однако имеет ряд недостатков:

1. Термообработка в атмосфере воздуха способствует выгоранию органических примесей и окислению компонентов МС. В результате обработки материал растворяется с меньшим выходом NOx, но при этом одновременно возрастает выход нерастворимого остатка и нагрузка на фильтрационное оборудование, уменьшается объем потенциальной попутной продукции, теряемой с твердыми отходами, в полученном растворе снижается содержание высаливателей, увеличивающих эффективность экстракционного извлечения РЗМ.

2. Учитывая, что состав МС сильно варьируется по содержанию индивидуальных РЗМ и примесей, одновременное получение нередкоземельного, неодимового и самариевого концентратов в одном каскаде является крайне сложной задачей. Ситуацию усугубляют длительное расслоение водно-органической эмульсии экстракционной системы «РЗМ(NO3)3-100 об.% ТБФ» и относительно невысокий коэффициент разделения Sm и Nd (<2), предопределяющий значительное (до 25-50) число ступеней разделительной стадии. В этой связи более предпочтительным представляется получение группового редкоземельного концентрата (ГРЗК), разделение которого на группы и индивидуальные элементы целесообразно проводить на действующих профильных предприятиях.

Наиболее близким к предлагаемому по совокупности существенных признаков является способ переработки МС, включающий его растворение в 6-15 М азотной кислоте и экстракционное выделение суммы РЗМ нейтральными фосфорорганическими экстрагентами (НФОС) (US 4964997, 1990 г.). Как следует из примера, приведенного в описании способа, для аппаратурной реализации процесса извлечения предлагается каскад экстракторов смесительно-отстойного типа.

Указанный способ прост, селективен в отношении экстракционного извлечения РЗМ, предполагает использование как неразбавленного, так и разбавленного экстрагента, обеспечивает получение ГРЗК с высоким содержанием основного вещества, но не решает проблему выделения оксидов азота при растворении магнитного сырья (МС).

Еще один значимый недостаток - применение для экстракции РЗМ смесителей-отстойников. Указанное оборудование характеризуется большой инерционностью, что не позволяет быстро реагировать на изменения состава магнитного сырья (исходного РЗМ-содержащего раствора) и приводит к длительному времени выхода каскада на рабочий режим и таким образом снижает эффективность экстракционного извлечения РЗМ.

Кроме того, каскад экстракторов смесительного типа имеет большой объем загрузки экстрагентов и рабочих растворов, то есть незавершенного производства. В условиях высокой цены на РЗМ и экстрагент это существенно влияет на показатели экономической эффективности всего процесса.

Техническим результатом, на достижение которого направлено заявленное изобретение, является минимизация выделения оксидов азота на стадии растворения с одновременным повышением эффективности экстракционного процесса выделения ГРЗК при минимальных объемах незавершенного производства и загрузки экстрагента в каскад.

Указанный технический результат достигается за счет того, что при осуществлении способа переработки вторичного магнитного сырья, содержащего РЗМ, МС вводят в раствор, содержащий 3,5-5,5 моль/л азотной кислоты и, по меньшей мере, стехиометрическое количество карбамида, а экстракцию РЗМ из полученного раствора осуществляют с использованием нейтрального фосфорорганического экстрагента, разбавленного углеводородным разбавителем. Растворение МС проводят при температуре 55-65°С и барботаже пульпы воздухом, а экстракционное извлечение реализуют в каскаде центробежных экстракторов. В качестве нейтрального фосфорорганического экстрагента используют ТБФ.

Именно благодаря заявленной совокупности приемов осуществления предложенного способа в сочетании с соблюдением определенных условий их выполнения, стало возможным достижение вышеуказанного технического результата.

То есть при осуществлении заявленного способа переработки МС стало возможным проведение растворения МС при минимальном выходе оксидов азота (это позволит отказаться от дорогостоящего газоочистного оборудования), а также повышение эффективности экстракционного процесса выделения ГРЗК, что позволит минимизировать объемы незавершенного производства и загрузки экстрагента в каскад центробежных экстракторов. Получаемый при этом ГРЗК содержит ≥99,9% основного вещества и пригоден для дальнейшего экстракционного разделения на группы и индивидуальные элементы.

Ниже приведено описание экспериментов и опытно-промышленных испытаний осуществления переработки МС по прототипу и заявляемому способу.

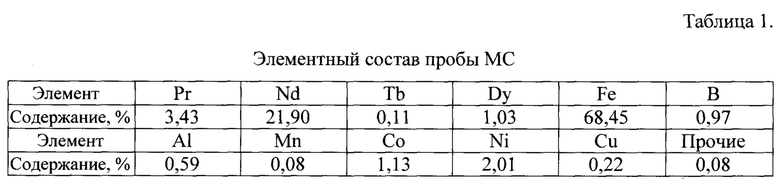

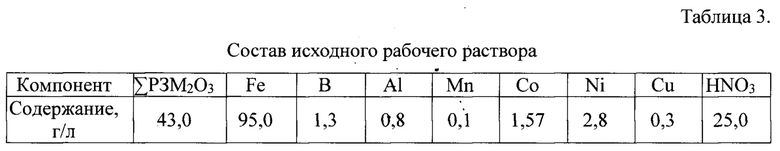

Исследования проводили на пробе порошка МС, полученного из смеси отходов магнитов и магнитных материалов, выделенных из РЭЛ. Состав пробы указан в табл.1.

Эксперименты по растворению МС

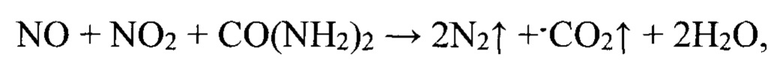

Растворение вели в химическом стакане путем порционного добавления навески исходной пробы в раствор азотной кислоты или ее смеси с карбамидом при непрерывном перемешивании мешалкой. Скорость подачи МС регулировали из соображения минимизации активности газовыделения. В ряде опытов через реакционную пульпу пропускали воздух, направляемый из компрессора. Температурный режим варьировали и поддерживали охлаждением или нагревом внешней стенки стакана. Минимальное количество карбамида, требуемое для денитрации отходящих газов, рассчитывали по стехиометрии следующих реакций:

Объем NOx, подлежащих денитрации, вычисляли с учетом массы навески по стехиометрии известных реакций растворения металлов и неметаллов, входящих в МС, в растворе азотной кислоты. Массу навески рассчитывали так, чтобы расход HNO3 на растворение составлял ~105% от стехиометрически необходимого.

По окончании активной фазы процесса пульпу выдерживали при температуре 70-вакуумном нутч-фильтре. Нерастворимый остаток промывали водой на фильтре. Фильтрат и промывные воды анализировали на содержание РЗМ, Fe и примесей методом атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой (АЭС-ИСП). По результатам измерений и наблюдений оценивали эффективность денитрации и степень извлечения РЗМ.

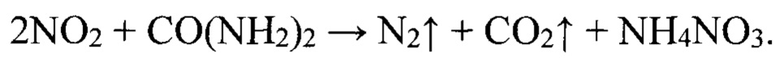

Итоги экспериментов по растворению МС сведены в табл.2.

Опыт 1 (прототип). Навеску пробы МС растворяли в 15 М азотной кислоте при температуре 60°С.

Растворение проходило чрезмерно бурно и сопровождалось образованием ярко выраженного «лисьего хвоста».

Опыт 2 (прототип). Повторили эксперимент в условиях опыта 1, но концентрацию исходной кислоты снизили до 6 М.

За счет большего разбавления HNO3 интенсивность процесса упала до приемлемого уровня. Уменьшилась и степень окисленности NOx, на что указывал слабый рыжий окрас отходящих газов, появляющийся только с течением времени.

Опыт 3. Растворение осуществляли как в предыдущем опыте, но при барботаже воздухом.

В результате содержание бурого газа в NOx заметно выросло, но интенсивность растворения осталась на прежнем удовлетворительном уровне.

Опыт 4. Эксперимент вели аналогично опыту 3 (6 М HNO3, 60°С, барботаж), но при приготовлении исходного раствора HNO3 в него добавили стехиометрическое количество карбамида.

В ходе растворения летел бурый газ, что не удалось устранить введением дополнительных количеств карбамида.

Опыт 5 (заявляемый способ). Повторили предыдущий опыт, но концентрацию исходной кислоты снизили до 5,5 М.

Растворение МС в азотнокислом растворе с карбамидом поначалу сопровождалось выделением газов с еле заметным рыжим оттенком, который исчез после добавления дополнительных количеств карбамида.

Опыт 6. (заявляемый способ). Осуществляли эксперимент в режиме опыта 4, но концентрацию кислоты снизили до 3,5 М.

Получили результаты, сопоставимые с достигнутыми в опыте 5, с той разницей, что стехиометрического количества карбамида оказалось достаточно для предотвращения видимых выбросов NO2.

Опыт 7. Повторили опыт 5, но концентрацию исходной кислоты в исходном растворе снизили до 2,5 М.

Бурый газ в ходе процесса не летел, но скорость растворения ощутимо упала.

Опыт 8. Провели эксперимент в условиях опыта 6 (3,5 М HNO3, 60°С, барботаж), но при недостатке карбамида (70% от стехиометрии).

В ходе растворения выделялся NO2, но после добавления дополнительно 30% до стехиометрии карбамида образование бурого газа прекратилось.

Опыт 9. Повторили опыт 6, но температуру уменьшили до 45°С, что привело к выпадению белого осадка нитрата карбамида.

Растворение сопровождалось заметным выделением NO2.

Опыт 10. Повторили опыт 6, но температуру увеличили до 75°С.

В отходящих газах просматривалось наличие NO2, что объясняется интенсификацией газовыделения при разложении избыточной азотной кислоты и побочных процессов с участием карбамида при температурах более 65°С (Островский Д.Ю., Заборцев Г.М., Островский Ю.В. Гидролиз концентрированных растворов нитрата карбамида // Известия Томского политехнического университета. Инжиниринг георесурсов. - 2020. - Т.331. - №5. - С. 158-165).

Опыт 11. Повторили опыт 6, но без барботажа пульпы.

В результате степень окисленности нитрозных газов снизилась до минимума. NOx, представленные в основном нерастворимым в воде NO, практически не взаимодействовали после охлаждения фильтрата до комнатной температуры.

Извлечение РЗМ во всех опытах составило ≥99%.

Эксперименты по определению оптимальных условий экстракции и реэкстракции

Опыт 12. Эксперименты осуществляли на растворе МС, полученном в опыте 5. Исходный раствор (табл.3) содержал, г/л: РЗМ (в пересчете на ∑РЗМ2О3) - 43, Fe - 95, HNO3 - 25. В роли экстрагента использовали ТБФ, Gyanex 923 и их растворы в жидком нефтяном парафине фракции С10-С13. (ПНЖ С10-С13).

Экстракцию/реэкстракцию РЗМ проводили в химических стаканах при перемешивании водной и органической фаз магнитной мешалкой, время контакта - 5 мин. В экспериментах по экстракции исходный раствор контактировали со свежим экстрагентом, в экспериментах по реэкстракции - насыщенный экстрагент контактировали с водой или слабым раствором азотной кислоты. В ходе экспериментов варьировали концентрацию ТБФ и соотношение объемов фаз. Во избежание соэкстракции HNO3 экстрагент предварительно насыщали кислотой до достижения содержания, равновесного кислотности исходного раствора.

По завершении контакта оценивали скорость расслоения водно-органической эмульсии, наличие/отсутствие межфазных взвесей, фазы разделяли с помощью делительной воронки и анализировали на содержание РЗМ, Fe и примесей методом АЭС-ИСП. Органические растворы предварительно минерализовали в присутствии хлорной кислоты.

Эксперименты показали, что наилучший совокупный результат (насыщение экстрагента по ∑РЗМ2О3 - 40±5 г/л, продолжительность разделения эмульсий после экстракции/реэкстракции - ≤1 мин) достигается применением 50 об.% ТБФ или 25 об.% Суаnех 923. Использование неразбавленных НФОС приводит к получению устойчивых водно-органических эмульсий.

Для реэкстракции РЗМ из насыщенного Cyanex 923 требуется более концентрированный раствор HNO3, чем в случае ТБФ, т.е. больший расход кислоты. Учитывая также то, что в отличие от Cyanex 923, ТБФ доступен и выпускается отечественной промышленностью, его применение для экстракционного извлечения РЗМ является более предпочтительным.

На основании полученных данных построили изотермы экстракции и реэкстракции, с помощью которых рассчитали параметры режима работы каскада извлечения РЗМ (число ступеней и соотношение фаз на стадиях процесса).

Опытно-промышленные испытания экстракционного извлечения РЗМ с получением ГРЗК

Опыт 13. Испытания проводили на рабочем растворе МС, изготовленном в режиме заявляемого способа. Состав раствора приведен в табл.3.

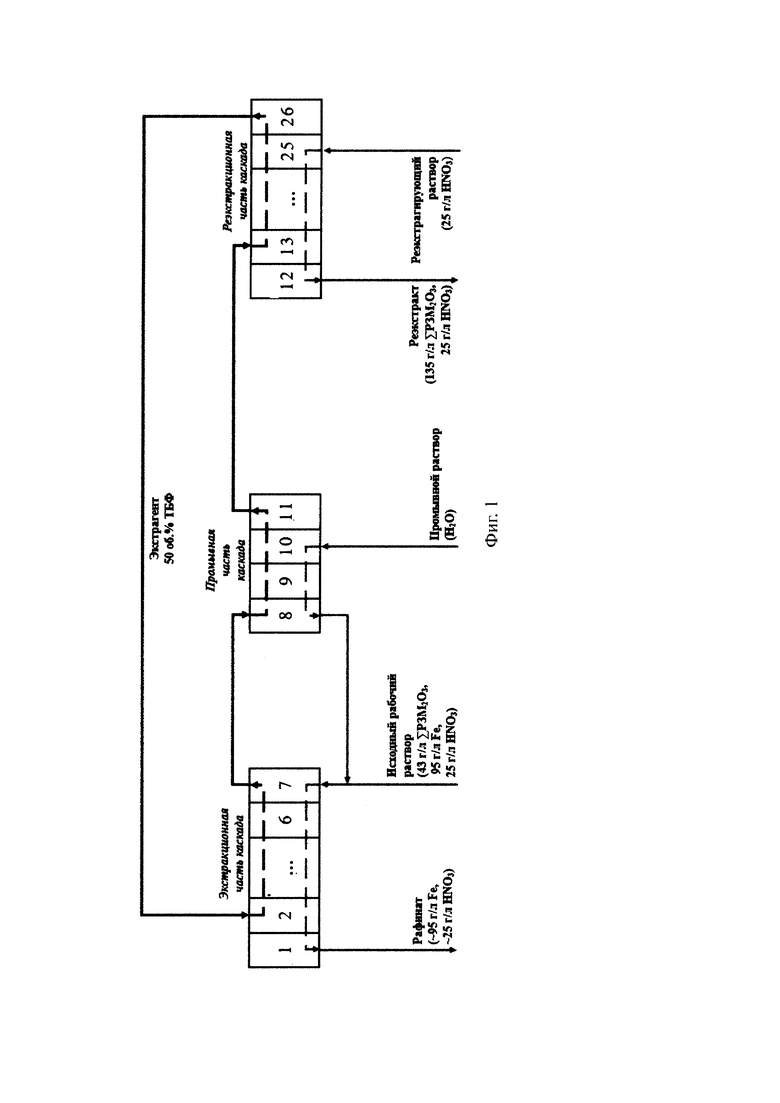

Процесс извлечения осуществляли в режиме противотока в каскаде центробежных экстракторов ЭЦ-10ФА производства Группы компаний «Скайград» (ГК «Скайград»), включающем 6 ступеней экстракции (со 2 по 7), 3 ступени промывки (с 8 по 10) и 13 ступеней реэкстракции (с 13 по 25). Ступени 1, 11, 12 и 26 являлись сепарирующими. В качестве экстрагента использовали 50 об.% ТБФ в ПНЖ С10-С13, в качестве промывного и реэкстрагирующего растворов - соответственно, воду и раствор HNO3 25 г/л.

Схема потоков и обвязки каскада изображена на фиг. 1.

Перед началом работы экстракционную установку заполняли растворами и экстрагентом. В ходе испытаний каскад выводили в состояние гидродинамического равновесия, уточняли соотношение потоков подаваемых растворов и максимальную нагрузку по сумме фаз, обеспечивающие требуемый технический результат. Выходящие из каскада реэкстракт и рафинат анализировали на содержание РЗМ и примесей методом АЭС-ИСП.

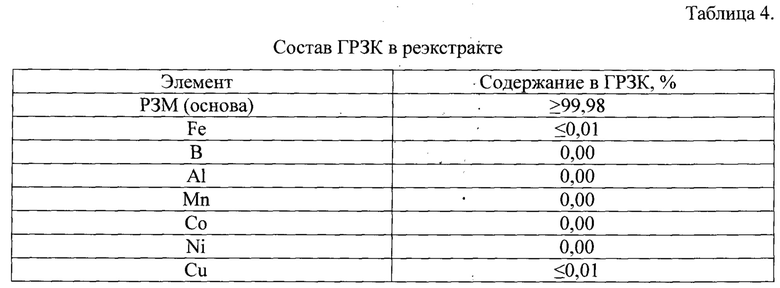

В результате проведения испытаний получили азотнокислый раствор ГРЗК (реэкстракт), содержание основного вещества в котором превысило 99,9% (см. табл.4). При этом извлечение РЗМ в реэкстракт составило 99,2%, а их сквозное (с учетом стадии растворения) извлечение из МС в ГРЗК - более 98,7%). Максимальная производительность каскада по сумме фаз составила 5,5 л/ч.

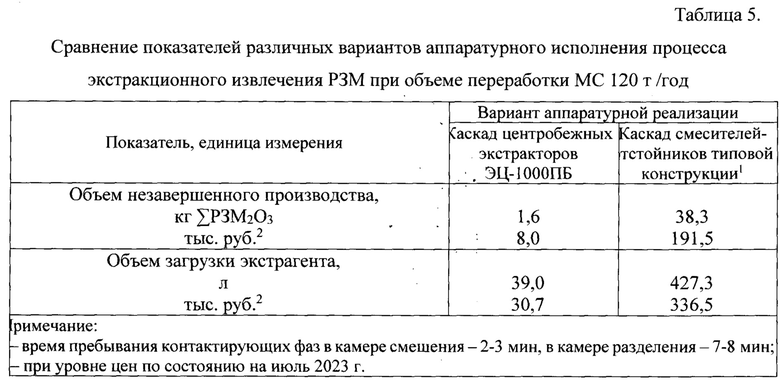

Оценка эффективности использования центробежных экстракторов в отношении незавершенного производства и загрузки экстрагента

Сравнительный расчет проводили для каскада, центробежных экстракторов ЭЦ-1000ПБ производства ГК «Скайград» и каскада смесителей-отстойников, размеры которого были рассчитаны с учетом проектной производительности переработки - 120 тМС/год. Число теоретических ступеней, производительность по. исходному раствору и нагрузку на каскад по сумме фаз приняли равными для обоих вариантов. Результаты сравнения приведены в табл.5.

Как видно из табл.5, объем загрузки экстрагента в каскад центробежных экстракторов примерно на порядок меньше, а стоимость материалов в незавершенном производства - более чем на два порядка. При промышленном внедрении заявляемого способа экономия денежных средств только на загрузку каскада составит около 0,5 млн. руб.

Таким образом, результаты исследования показали, что растворение МС в присутствии карбамида позволяет свести к минимуму выход NOx и тем самым избежать использования дорогостоящего газоочистного оборудования с катализаторами дожигания. Однако карбамидную денитрацию, совмещенную с растворением МС, следует вести при строгом соблюдении рекомендуемых условий:

- при концентрации азотной кислоты в исходном растворе 3,5-5,5 М (моль/л), так как при меньшей концентрации скорость растворения заметно снижается, а при большей -интенсивность газовыделения препятствует улавливанию NOx жидкой частью пульпы;

- при расходе карбамида не менее стехиометрически необходимого для конверсии NOx в безвредные продукты;

- при температуре 55-65°С, поскольку при меньшей температуре карбамид переходит в нереакционноспособный осадок его нитрата, а при большей - затрачивается на побочные процессы с его участием;

- при барботаже воздухом, увеличивающем степень окисленности смеси газов NOx, образующихся при растворении МС.

Экстракцию РЗМ из раствора МС следует вести разбавленным НФОС (в частности ТБФ), в противном случае образуются устойчивые водно-органические эмульсии.

Организация процесса извлечения РЗМ в каскаде центробежных экстракторов способствует минимизации объемов незавершенного производства и загрузки экстрагента в каскад.

Переработка МС по заявляемому изобретению обеспечивает получение ГРЗК, который содержит ≥99,9% основного вещества и пригоден для последующего экстракционного разделения на индивидуальные РЗМ. При этом сквозное извлечение РЗМ в ГРЗК составляет более 98,7%.

Способ переработки вторичного магнитного сырья является неочевидным, заявляемые материалы и параметры технологического процесса обоснованы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАКЦИОННОГО РАЗДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2693714C1 |

| ЭКСТРАГЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ АЗОТНОЙ КИСЛОТЫ ИЗ ВОДНЫХ РАСТВОРОВ | 2015 |

|

RU2596624C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2595672C1 |

| СПОСОБ РАЗДЕЛЕНИЯ РЗМ ТЯЖЕЛОЙ ГРУППЫ (ИТТРИЯ, ИТТЕРБИЯ, ЭРБИЯ И ДИСПРОЗИЯ) В ПРОЦЕССЕ ИХ ЭКСТРАКЦИИ ИЗ ФОСФОРНОКИСЛЫХ РАСТВОРОВ | 2019 |

|

RU2747574C2 |

| ЭКСТРАКЦИОННАЯ СМЕСЬ ДЛЯ ИЗВЛЕЧЕНИЯ ТПЭ И РЗЭ ИЗ ВЫСОКОАКТИВНОГО РАФИНАТА ПЕРЕРАБОТКИ ОЯТ АЭС И СПОСОБ ЕЁ ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2623943C1 |

| Способ извлечения концентрата скандия из скандийсодержащих кислых растворов | 2018 |

|

RU2685833C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЗОТНОКИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ РЕДКОЗЕМЕЛЬНЫЕ МЕТАЛЛЫ | 2015 |

|

RU2598766C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ОЧИСТКИ НИТРАТНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ РЗМ | 2013 |

|

RU2517651C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АЭС | 2003 |

|

RU2249266C2 |

| СПОСОБ РЕЭКСТРАКЦИИ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ОРГАНИЧЕСКИХ РАСТВОРОВ И ПОЛУЧЕНИЕ КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2538863C2 |

Изобретение относится к химической технологии, в частности к способу извлечения соединений редкоземельных металлов из вторичного магнитного сырья, к которому относятся отходы производства и потребления постоянных магнитов Nd-Fe-B и Sm-Co, а также магнитные материалы, выделенные из радиоэлектронного лома. Вторичное магнитное сырьё, содержащее редкоземельные металлы, вводят в раствор, содержащий 3,5-5,5 моль/л азотной кислоты и по меньшей мере стехиометрическое количество карбамида. Из полученного раствора осуществляют экстракционное извлечение редкоземельных металлов с использованием нейтрального фосфорорганического экстрагента, разбавленного углеводородным разбавителем. Растворение магнитного сырья проводят при температуре 55-65°С и барботаже пульпы воздухом, а экстракционное извлечение реализуют в каскаде центробежных экстракторов. Способ обеспечивает минимизацию выделения оксидов азота на стадии растворения с одновременным повышением эффективности экстракционного процесса выделения группового редкоземельного концентрата при минимальных объемах незавершенного производства и загрузки экстрагента в каскад центробежных экстракторов. 1 з.п. ф-лы, 1 ил., 5 табл., 13 пр.

1. Способ переработки вторичного магнитного сырья, содержащего редкоземельные металлы, заключающийся в том, что вторичное магнитное сырье вводят в раствор, содержащий 3,5-5,5 моль/л азотной кислоты и по меньшей мере стехиометрическое количество карбамида, а затем из полученного раствора осуществляют экстракционное извлечение редкоземельных металлов с использованием нейтрального фосфорорганического экстрагента, разбавленного углеводородным разбавителем, при этом растворение вторичного магнитного сырья проводят при температуре 55-65°С и барботаже пульпы воздухом, а экстракционное извлечение реализуют в каскаде центробежных экстракторов.

2. Способ по п. 1, отличающийся тем, что в качестве нейтрального фосфорорганического экстрагента используют трибутилфосфат.

| US 4964997 A1, 23.10.1990 | |||

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| RU 2011132523 A, 10.02.2013 | |||

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2011 |

|

RU2469116C1 |

| RU 2011132533 A, 27.02.2014 | |||

| WO 2015089608 A1, 25.06.2015. | |||

Авторы

Даты

2024-04-19—Публикация

2023-08-30—Подача