Изобретение относится к применению формальдегидных реагентов в химических процессах и реакциях, в частности в тех, которые проводят в присутствии воды, или в которых генерируется вода. В предпочтительном варианте осуществления изобретения оно относится к способу получения азометинов путем взаимодействия анилина с формальдегидом, и также к способу получения галогенацетанилидов из анилина путем взаимодействия последних с формальдегидом с образованием азометинов, взаимодействия азометина с ацилгалогенидом и, если конечным продуктом является N, N-дизамещенный ацетанилид, дальнейшей реакцией с соответствующим агентом, например, спиртом.

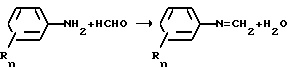

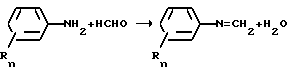

Процессы такого общего типа, приводящие в результате к образованию галогенацетанилидов, описываются, например, в патентах США N 3630716, N 3637847 и N 4097262. Во всех трех патентах первая стадия включает в себя взаимодействие необязательно замещенного анилина с формальдегидом с образованием азометина в соответствии со следующей реакцией

В таких процесса физическое состояние и природа формальдегида могут создавать проблемы, связанные с проведением реакции и извлечением. Формальдегид коммерчески доступен либо в виде водного раствора, такого как формалин, либо в виде твердого параформальдегида. Формалин, являясь жидкостью, более легкий в обращении, чем твердое вещество, но большое количество связанных с формалином воды и спирта приводят к проблеме избавления от них. Параформальдегид, будучи твердым полимерным веществом, является менее реакционноспособным, и может образовывать полимерные загрязнения. Кроме того, если требуется удаление непрореагировавшего параформальдегида из реакционной смеси, для этого может потребоваться фильтрование или сублимация при повышенных температурах. Это потребует, с одной стороны дорогостоящего и с высокими эксплуатационными расходами оборудования, или, с другой стороны может привести к разложению целевого продукта (вследствие повышенных температур), а также к засорению трубок холодильника и другой аппаратуры оседающим параформальдегидом. Более того, загрязнения, связанные с формальдегидом, могут сохраниться в течение всего процесса, что приведет в результате к загрязнениям конечного продукта.

Патенты США N 3630716 и N 3637847 описывают (примеры 36 47 в каждом патенте) взаимодействие различных анилинов с формальдегидом, который используют в виде примера триоксиметилен. В некоторых из этих примеров реакцию проводят в присутствии небольшого количества триметиламина в метаноле, в то время как в других примерах ни триметиламин, ни метанол не присутствуют. Оказывается, как это объясняется примечаниями в патенте Великобритании N 1078072, что "основные катализаторы" такие, как триметиламин, могут быть использованы для нейтрализации муравьиной кислоты, присутствующей в формальдегиде. Однако в этом патенте указывается, что реакция будет протекать в отсутствии катализатора, что наглядно демонстрируется наличием в обоих патентах США других примеров, в которых катализатор не используется.

Два более поздних патента предлагают приемы для разрешения проблем при работе с формальдегидом, о которых упоминалось выше.

Патент США N 4399306 описывает общий способ получения N-алкоксиалкилгалогенацетанилидов, включающий в себя ряд приемов, некоторые из которых направлены на проблемы при работе с формальдегидом. В патенте указывается, что на стадии получения азометина формальдегид, как правило используется в избытке, и что стехиометрическое количество формальдегида не позволит в результате прореагировать анилину полностью. Патент, кроме того, упоминает о проблемах присутствия формальдегида в продуктах реализации, включая его появления, как примеси, в азометине так же, как и в конечном продукте галогенацетанилиде. Этот патент предлагает способ, который использует стехиометрическое количество водного раствора формальдегида в аполярном растворителе с последующей дегидратацией, чтобы получить производное азометина. Водный раствор формальдегида удаляют при температуре от 80C до 140oC. Однако, как указывалось выше, от удаления таким образом водного раствора формальдегида необходимо избавиться.

Патент США N 4491672 Richarzetal предлагает разрешать проблемы, возникающие при применении формальдегида, путем получения азометина без растворителя с последующей отгонкой воды при давлении менее 500 мбар, причем отгонку осуществляют в присутствии спирта, имеющего температуру кипения менее 160oC. В этом способе формальдегид используют в виде газа или в виде соединения, которое "образует формальдегид в условиях реакции, например, параформальдегид или триоксан". Оказывается, что предпочтительным является параформальдегид.

Изобретение предлагает формальдегид в форме, которая является более реакционноспособной и более подходящей для применения, и которая, кроме того, может быть регенирирована для повторного использования в процессе.

Изобретение относится к способу, который дает формальдегидный реагент для химического процесса или реакции, включающий приведение в контакт параформальдегида с 0,25 3 мольрными эквивалентами алифатического спирта в присутствии каталитического количества основания, и предлагает продукт упомянутого контактирования для применения в процессе или реакции в качестве формальдегидного реагента.

В более конкретном варианте изобретение заключает в себе способ получения ароматического азометина посредством взаимодействия анилина с формальдегидом, при котором участие формальдегида обеспечивается:

а) путем введения в контакт параформальдегида с 0,25 3 мольрными эквивалентами алифатического спирта в присутствии каталитического количества основания, и для образования азометина;

b) продукт стадии (а) вводят в контакт с анилином.

В соответствии с главным аспектом изобретения предлагается реакционноспособная форма формальдегида для химического процесса или реакции, в которых формальдегид является реагентом, и, предпочтительно, в котором присутствует вода или вода генерируется. Вода может присутствовать в количестве до 300 мол. Формальдегид для процесса или реакции предлагается в виде продукта, образующегося в результате контакта твердого параформальдегида с 0,25- 3 мольрными эквивалентами алифатического спирта (определение дается ниже) в присутствии каталитического количества основания. Для удобства продукт, получающийся на этой стадии контактирования, будет далее называться "формальдегидно-спиртовой комплекс", хотя можно использовать и другую терминологию.

На стадии контактирования твердый параформальдегид смешивают с низшим алифатическим спиртом вместе с каталитическим количеством основания, которое служит катализатором деполимеризации параформальдегида со спиртом. Спирт, который используют в этом способе, представляет собой низший алифатический спирт, содержащий алкильную группу с прямой или разветвленной цепью, в которой имеется от 1 до 4 атомов углерода, предпочтительно 1 2 атома углерода. В способе изобретения спирт используют в количестве от 0,25 до 3 мольрных эквивалентов, наиболее предпочтительно от 0,35 до 1 мольрного эквивалента, по отношению к формальдегиду.

Получение формальдегидно-спиртового комплекса осуществляют, предпочтительно, при температуре 85 95oC. Может также присутствовать инертный растворитель, например, ароматический растворитель, такой как ксилол, но это не является обязательным требованием. Найдено, что полученные таким образом формальдегидно-спиртовые комплексы могут храниться в течение года, или даже дольше, и оставаться стабильными. Следовательно можно приготовить значительное количество такого комплекса за один раз, и затем использовать его по мере надобности.

Используемое основание может представлять собой органическое или неорганическое основание, такое как гидроксид, алкоксид, карбонат или оксид щелочного металла, или третичный амин. Третичные амины являются предпочтительными. Типичные катализаторы для такого способа включают гидроксид натрия, гидроксид калия, метоксид натрия, триалкаламины, такие как триметиламин, триэтиламин и три-н-бутиламин, и гетероциклические амины, включая пиридин, N-алкилпиперидины и -пирролидины (например, N-этилпиперидин и N-метилпирролидин), тетраалкилгуанидины и конденсированные бициклические амины, такие как 1,8-диазабицикло(5,4,0)ундец-7-ен и 1,5-диазабицикло(4,3,0)-нон-5-ен. Основной катализатор используют, как правило в количестве от 0,01 до 1, предпочтительно от 0,01 до 0,05 мольрных эквивалентов по отношению к формальдегиду.

Не привязываясь к какой-либо теории, предполагается, что продукт, образованный параформальдегидом и алифатическим спиртом, является комплексом, который может представлять собой или включать в себя полуацеталь или диацеталь формальдегида (получение таких полуацеталей предлагается в работе Formaldehyde, T. Frederick, например, с. 202). Обнаружено, что в любом случае, независимо от физической и химической формы формальдегида, при использовании такой методики реакции между анилином и формальдегидом протекает почти мгновенно, в противоположность методикам существующего уровня техники, при осуществлении которых реакция протекает значительно медленнее. Вдобавок требуется только небольшой избыток формальдегида, вновь в отличие от методик существующего уровня техники, в которых используют значительный избыток формальдегида (например, патенты США N 4399306 и N 4491672).

В предпочтительном варианте осуществления изобретение относится к применению такого спирто-формальдегидного комплекса в процессе получения ароматического азометина в соответствии в реакцией

В этом процессе необязательно замещенный анилин вступает во взаимодействие с формальдегидом, образуя азометин и воду.

Анилин имеет общую формулу

в которой R представляет собой водород или один или большее число заместителей, которые являются относительно нереакционноспособными с формальдегидом, в частности это алкил, алкоксигруппа или галоген; n в основном является величиной от 0 до 5, и предпочтительно составляет от 0, 1, 2 или 3. Гербицидные анилины или галогенацетанилиды часто получают из анилинов, имеющих один или большее число таких заместителей в орто-положении (положениях). Некоторые типичные исходные анилины для такого процесса, используемые для получения в качестве конечных продуктов гербицидных анилидов или галогенацетанилидов, включают 2,6-диметиланилин, 2,6-диэтиланилин, 2-метил-6-этиланилин, 2-метил-6-трет-бутиланилин, 2-трет-бутил-6-галогенанилины, 2,4-диметиланилин, 2-трет-бутил-5,6- диметиланилин, 2,6-диметил-3,4,5-трихлоранилин, 2-метиланилин, 2-этиланилин, 2-метоксианилин, 2-этоксианилин и другие анилины, упомянутые в патентах, на которые есть ссылки.

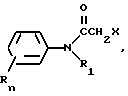

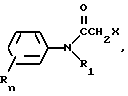

В случае, когда процесс получения азометинов представляет собой первую стадию многостадийного способа получения гербицидных галогенацетанилидов, конечный продукт (как правило называемый α галогенацетанилидом, или обычнее a -хлорацетанилидом) имеет общую формулу

в которой R и n имеют упомянутые выше значения; Х представляет собой галоген, обычно хлор или бром, наиболее часто хлор, и R1 представляет собой какой-либо из заместителей, которые описаны как компоненты гербицидных соединений, наиболее обычные из которых имеют склонность представлять собой различные алкил- или алкоксиалкилгруппы. Другие заместители описаны (например, патент США N 4097262).

Как известно в технике, реакцию анилина с формальдегидом обычно осуществляют в углеводородном растворителе, который образует азеотроп с водой при температуре кипения растворителя с обратным холодильником. Типичные растворители включают ароматические растворители, такие как бензол, толуол и ксилол, и алифатические и циклоалифатические растворители, такие как н-гексан, н-гептан и циклогексан. В зависимости от растворителя, температура кипячения с обратным холодильником для реакции будет находиться в области от 80 до 140oC. Предпочтительные температуры реакции лежат в области от 80 до 100oC, с соответствующим образом выбранным растворителем и/или давлением.

Способ образования азометина в соответствии с изобретением может быть осуществлен в одну или в две стадии, в одном или в двух реакторах.

В двухстадийном варианте осуществления изобретения на первой стадии получают формальдегидно-спиртовой комплекс путем соединения параформальдегида, спирта и основного катализатора в соответствующей аппаратуре, и затем образовавшийся в результате продукт вводят в контакт с реагентом анилином в растворителе. Этот двухстадийный вариант может быть осуществлен в аппарате с двумя отдельными секциями: одной для получения формальдегидно-спиртового комплекса, и другой для проведения реакции формальдегида (в виде комплекса) с анилином. Альтернативно двухстадийный процесс может быть осуществлен в односекционном аппарате, причем сначала получают формальдегидно-спиртовой комплекс, а потом добавляют анилин и растворитель, и температуру поднимают до температуры кипячения растворителя с обратным холодильником.

В одностадийном варианте осуществления изобретения все материалы - параформальдегид, спирт, основной катализатор, анилин и растворитель смешивают в реакторе при температуре ниже температуры реакции. Температуру реактора затем поднимают до температуры, соответствующей температуре реакции. В течение этого времени, когда поднимают температуру, параформальдегид реагирует со спиртом и основным катализатором, образуя формальдегидно-спиртовой комплекс, и когда будет достигнута соответствующая температура реакции, комплекс и анилин реагируют с образованием продукта азометина.

Одно из преимуществ применения настоящего способа перед способами, известными в технике состоит в том, что реакция получения азометина вообще протекает при температуре кипячения с обратным холодильником. В известных в технике методиках, использующих твердый параформальдегид, необходимо нагревать параформальдегид, который будет возгоняться и оседать на холодильнике. Настоящий способ исключает эту проблему закупоривания. Формальдегид или формальдегидно-спиртовой комплекс будет конденсироваться и вновь образовываться в виде формальдегидно-спиртового комплекса, который представляет собой жидкость.

Еще одно преимущество настоящего способа при практическом использовании изобретения состоит в том, что формальдегидно-спиртовой комплекс будет реагировать с анилином почти мгновенно.

Реакцию формальдегидного реагента с анилином для получения азометина выполняют так, как известно в технике. Присутствие некоторого количества воды в реакционной системе (до нескольких мольрных эквивалентов по отношению к анилину) в начале процесса является позволительным, и в действительности может даже способствовать инициированию реакции. Также полагают, что присутствие воды помогает свести к минимуму образование примеси бис-алкоксиметиланилина.

Вода является продуктом реакции формальдегида с анилином. Ее удаляют из продуктов реакции отгонкой. Формальдегид и спирт и/или формальдегидно-спиртовой комплекс также удаляют отгонкой. В настоящем способе предпочтительно проводить отгонку почти в течение всей реакции непрерывно, начиная ее сразу после того, как начнется сама реакция. Вода удаляется с растворителем. Отгонка является азеотропной или неазеотропной, в зависимости от растворителя. Развитие реакции может быть отслежено с помощью газохроматографического анализа или другой контрольной техники, такой как анализ образцов конденсата на содержание влаги. Газохроматографический анализ может быть применен для контроля продукта реакции на содержание азометина, и реакция, как правило, считается завершенной, когда содержание азометина (выраженное в виде отношения количества азометина к количеству непрореагировавшего анилина) достигнет 98% (или напротив, когда остаточное содержание анилина составит менее 2%). Если проводят анализ на содержание влаги, реакция считается завершенной, когда содержание влаги в дистиллате составит менее 150 ppm.

После завершения реакции продукт охлаждают до температуры окружающей среды.

Еще одно преимущество применения формальдегидно-спиртового комплекса, как вообще, так и при получении азометина, состоит в том, что комплекс легко удаляется от реакционной смеси выпариванием. Конденсат, извлеченный при азеотропной отгонке, содержит непрореагировавший формальдегид, спирт, растворитель, воду и основание (если используют органическое основание, такое как третичный амин). Этот конденсат может быть разделен на органическую и водную фазы, и большая часть формальдегида содержится в водной фазе. Водная фаза может быть обработана с целью удаления формальдегида и/или спирта, если необходимо тщательно обработана еще раз при необходимости, и отброшена. Органическая фаза может быть снова использована для растворения дополнительного количества формальдегида для следующего опыта.

В процессе получения галогенацетанилидов через азометин продукт реакции со стадии получения азометина охлаждают до соответствующей температуры и вводят в контакт обычным образом с галогенацетилирующим агентом, обычно с хлорацеталхлоридом, в соответствующем растворителе (который может представлять собой ароматический или алифатический углеводородный растворитель, такой, как растворители, используемые при поучении азометина). Продукт реакции представляет собой 2- или α -галоген-/предпочтительно -хлор/-N-галогенметил-/предпочтительно -хлорметил/ацетанилид, который имеет формулу

в которой Х представляет собой галоген (обычно хлор или бром):

R1 галогенметил (хлорметил или бромметил).

Галогенацетанилиды такого типа описываются как гербициды в патентах США N 3630716 и N 3637847.

Если желательно, эти галогенацетанилиды могут быть затем введены в реакцию с алифатическим спиртом в целью получения N-алкоксиалкил- α- галогенацетанилида, как показано, например, в патенте США N 4399306.

Найдено, что применение изобретения в процессе получения азометина может привести к улучшению чистоты продукта, или выхода, или, возможно того и другого, конечного продукта галогенацетанилида, в частности, когда используют трехстадийный процесс для получения N-алкоксиалкил- a -хлорацетанилида.

В обычных способах получения галогенацетанилидов из анилинов обычно осуществляют несколько стадий в раздельных реакторах или аппаратах, с удалением, охлаждением и очисткой продукта реакции после каждой стадии. Если предпочтительно или удобно, галогенацетанилиды, включая N-алкоксиалкил- a -галогенацетанилиды, могут быть подобным образом получены из продуктов реакции, содержащих азометин, и полученных в соответствии с изобретением. Однако также найдено, что применение изобретения может дать содержащий азометин продукт реакции достаточно хорошего качества, чтобы последующие стадии можно было бы осуществлять в том же самом реакционном аппарате без очистки продукта между стадиями. Это допускает "однореакторный" тип полного процесса получения галогенацетанилида.

Такой однореакторный способ имеет преимущества с точки зрения экономики и окружающей среды. Имеется существенное снижение капитальных затрат. Требуется незначительное промывание, что уменьшает потери жидкости. Твердый хлорид аммония, извлекаемый на конечной стадии, является относительно чистым, и может быть использован (или продан) для таких целей, как нанесение гальванического покрытия, производство взрывчатых веществ и т.п

Пример 1 представляет проведение процесса получения азометина двухстадийным способом, при котором сначала получают формальдегидный реагент, а затем его соединяют с анилиновым реагентом.

А) Получение формальдегидного реагента.

В реактор загружают 3,0 моль параформальдегида, 3,0 моль этанола, 0,01 моль триэтиламина, 1,0 моль ксилола и 0,5 моль воды. Смесь затем нагревают до 85 90o, и перемешивают до тех пор, пока раствор не станет прозрачным.

В) В реактор помещают 1 моль 2-метил-6-этиланилина и 2 моль ксилола. Содержимое реактора затем нагревают до 90oC.

Реакцию проводят с азеотропной отгонкой при атмосферной давлении и при температуре от 95 и в пределах до 126oC. Реакционную смесь во время отгонки продувают азотом. Формальдегидно-этанольный комплекс медленно вводят во время азеотропной отгонки в 5-ти аликвотах, примерно по 0,5 моль каждая. В течение этого времени реакцию контролируют при помощи газохроматографического анализа по проценту площади пиков. Для этого отбирают образец реакционной смеси, и две его капли добавляют к четырем каплям хлорацетилхлорида и 3 мл хлороформа, чтобы получить N-хлорметил- a -хлорацетанилидное производное. Полученную в результате смесь инжектируют в газовый хроматограф, и вычисляют по площадям пиков процентное соотношение концентраций этого производного и соответствующего галогенацетинилида, теряющего N-хлорметильную группу. Этот анилид образуется в результате реакции хлорацетилхлорида с непрореагировавшим анилином. Продукт реакции имеет светло-янтарную окраску. Анализ N-хлорметильного производного, как описано выше, дает 96 97% по площади пика N-хлорметильного производного (что соответствует азометину) и 2 3% по площади пика, что соответствует исходному анилину.

Пример 2 иллюстрирует проведение трехстадийного процесса получения N-алкоксиалкил- a -хлорацетанилида, и показывает также применение формальдегидно-спиртового комплекса, который после получения хранился более года.

А) Получение раствора формальдегидно-этанольного комплекса.

В реактор, снабженный мешалкой, холодильником и нагревательной рубашкой, загружают 20 моль параформальдегида, 20 моль этанола и 0,4 моль триэтиламина. Смесь медленно нагревают при атмосферном давлении до температуры кипения с обратным холодильником, которое начинается при 90oC, и продолжают нагревание до тех пор пока раствор не станет прозрачным. Формальдегидно-этанольный комплекс остается относительно прозрачным, без выпадения твердого осадка, при хранении более года.

В) Получение азометина с использованием раствора формальдегидно-этанольного комплекса, который хранился больше года

В реактор, снабженный мешалкой, холодильником, нагревательным кожухом, капельной воронкой и колбой-приемником для конденсата, загружают 474 г (6 моль формальдегида) хранившегося в течение года раствора формальдегидно-спиртового комплекса, полученного так как описано выше, и 1696 г (16 моль) ксилола. Смесь нагревают до 90oC, и к смеси ксилола с комплексом добавляют постепенно 550 г (4,0 моль) 2-метил-6-этиланилина. Смесь кипятят с обратным холодильником, пока не добавляют весь анилин. Когда добавляют весь анилин, реактор изолируют, и начинают азеотропную отгонку при атмосферном давлении. Температуре реакционной смеси позволяют подниматься до 125oC. Затем продолжают отгонку при пониженном давлении. Развитие реакции контролируют с помощью метода газовой хроматографии, описанного в примере 1. Реакция завершается в пределах 2 ч после начала отгонки. Извлекают 1200 мл головного дистиллата. Реакция дает конверсию анилина в азометин на уровне 98,4 при определении по площади пика.

C) Получение промежуточного N-хлорметил- a -хлорацетилида

Полученный выше азометин охлаждают до 80 90oC, и к нему в течение 30 мин добавляют раствор, содержащий 484 г (4,2 моль) хлорацетилхлорида и 424 г (4,0 моль) ксилола. Эта реакция дает 96,7%-ную конверсию азометина в N-хлорметил- a -хлорацетанилидное промежуточное соединение при определении газохроматографическим анализом по площади пика.

D) Получение 2-метил-6-этил-N-этоксиметил-2-хлорацетанилида

В реакционную смесь, содержащую промежуточный N-хлорметил- a -хлорацетанилид, добавляют 2208 г (48 моль) безводного этанола. Добавление этанола к галогенацетанилидной смеси осуществляют в течение 40 мин, при температуре в интервале 45 84oC. В конце добавления этанола в реакционную смесь через погруженную в нее трубку при 50 60oC вводят 66,3 г (3,9 моль) газообразного аммиака. Когда pH реакционной смеси станет равной 8 9, добавление аммиака прекращают, и реакцию считают завершенной. Эта реакция дает 98,6% конверсию промежуточного галогенацетанилида в N-этоксиметил-2-хлорацетанилид.

Реакционную смесь затем фильтруют, чтобы удалить твердый хлорид аммония. Осадок на фильтре промывают небольшими количествами ксилола, чтобы удалить оставшийся продукт. Прозрачный фильтрат извлекают и промывают 800 мл 0,2% раствора HCl. Смесь в длительной воронке разделяется на фазы, и органическую фазу отгоняют при 95oC в течение 2 ч. Конечный продукт содержит 95,1 мас. чистого нужного хлорацетанилида и 1,0 мас. примеси нехлорметилированного галогенацетанилида.

Пример 3 иллюстрирует получение формальдегидно-спиртового комплекса и получение азометина в одном реакторе.

В колбу, снабженную мешалкой, холодильником и колбой-приемником для конденсата, последовательно помещают следующие вещества:

параформальдегид (91% чистоты, 52,8 г, 1,60 моль);

этанол (2В, 36,8 г, 0,80 моль);

триэтиламин (3,1 г, 0,03 моль);

ксилол (850 г, 8,0 моль);

2-метил-6-этиламин (98% чистоты, 138 г, 1 моль).

Реактор изолируют, и затем медленно нагревают при атмосферном давлении до температуры кипения с обратным холодильником, которое начинается при 90oC. Смесь выдерживают в условиях кипячения с обратным холодильником в течение 15 мин, и затем азеотропно осушают, собирая дистиллат в приемник конденсата и позволяя температуре подниматься. Атмосферную отгонку продолжают до тех пор, пока температура не достигнет 115oC, и затем ее продолжают при пониженном давлении. Температуру реактора поддерживают на уровне 115oC, а давление в реакторе постепенно снижают до 300 320 мм рт.ст.

По завершении реакции продукт охлаждают до температуры окружающей среды. Этот продукт содержит 4,3 моль ксилола (600 г), и содержит 140 г нужного азометина. Общий объем собранного дистиллата составляет 560 мл; 49 мл является водным.

Пример 4 иллюстрирует применение изобретения для проведения "однотигельного" процесса получения 2-метил-6-этил-N- этоксиметил-2-хлорацетанилида из 2-метил-6-этиланилина в одном реакторе.

А) Получение промежуточного ароматического азометина.

В реактор, снабженный мешалкой, холодильником, нагревательным кожухом, капельной воронкой и приемником конденсата, помещают 95 г (1,2 моль) раствора формальдегидно-этанольного комплекса, который предварительно получен так, как описано в примере 1, и 680 г ксилола (6,4 моль). Смесь нагревают до 95oC.

Затем к смеси формальдегидного комплекса с ксилолом при 95oC в течение 20 30 мин добавляют 110 г (0,8 моль) 2-метил-6- этиламина. Реакционную смесь кипятят с обратным холодильником в течение нескольких минут. Затем осуществляют азеотропную отгонку при атмосферном давлении до тех пор, пока температура не достигнет 120oC. При этой температуре отгонку продолжают при пониженном давлении (максимум 250 мм рт. ст.) до тех пор, пока идет реакция. Головной дистиллат, включая часть, собранную при атмосферном давлении, составляет 488 г (600 мл). В нем 46 г составляет водная фаза, и 422 г органическая фаза. Содержание влаги в последней части дистиллата составляет 100 ppm.

В) Получение промежуточного N-хлорметил- a -хлорацетанилида

Реакционную смесь, содержащую азометин, охлаждают до 70oC. Затем к азометиновой смеси медленно добавляют раствор, содержащий 97 г (0,84 моль) хлорацетилхлорида в 130 г (1,2 моль) ксилола. Температуру реакционной смеси поддерживают на уровне 70oC до тех пор, пока не добавляют хлорацетилхлорид. По окончании добавления реакцию считают полностью завершенной. Чистота N-хлорметил- хлорацетанилидного промежуточного соединения составляет 98,9% примесь нехлорметилированного галогенацетанилида составляет 1,06% при газохроматографическом определении по площади пиков.

C) Получение продукта 2-метил-6-этил-N-этоксиметил-2- хлорацетанилида

Реакционную смесь с N-хлорметил- a -хлорацетенилидом охлаждают до 50oC. Затем в нее постепенно добавляют 442 г (9,6 моль) безводного этанола. Во время добавления этанола температуру реакционной смеси поддерживают между 45 и 60oC. По окончании добавления этанола в реакционную смесь через погруженную в нее трубку вводят газообразный аммиак для нейтрализации смеси до pH 8 9. В этой точке реакционная смесь образует суспензию и реакция считается завершенной. Газохроматографический анализ конечной реакционной смеси (по площади пиков) показывает 99,4% 2-метил-6- этил-N-этоксиметил-2-хлорацетанилида и 0,6% примеси нехлорметилированного галогенацетанилида.

Суспензию фильтруют, чтобы удалить твердый хлористый аммоний. На фильтре получают белый осадок, весящий 114 г (влажный). Фильтрат представляет собой раствор светло-янтарного цвета и из него удаляют ксилол и этанол при 95oC и глубоком вакууме в течение 2 ч. Эта реакция дает 96,6 мас. 2-метил-6-этил-N-этоксиметил-2- хлорацетанилида и 0,6 мас. примеси галогенацетанилида. Выход нужного продукта составляет 87,3% по отношению к 2-метил-6-этиламину.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2-ГИДРОКСИБЕНЗАЛЬДЕГИДА | 1992 |

|

RU2065849C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ГИДРОКСИАРИЛАЛЬДОКСИМА | 1993 |

|

RU2124500C1 |

| МИКРОКАПСУЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2159037C2 |

| Способ получения замещенных хлорацетанилидов (его варианты) | 1983 |

|

SU1318147A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-БЕНЗИЗОТИАЗОЛИН-3-ОНОВ(ВАРИАНТЫ) | 1996 |

|

RU2155758C2 |

| МИКРОКАПСУЛИРОВАННАЯ ГЕРБИЦИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2108035C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИАЗОЛА АМИНОМЕТИЛИРОВАНИЕМ | 2005 |

|

RU2372340C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2117657C1 |

| ПОЛУЧЕНИЕ ПРОИЗВОДНЫХ 2-ОКСАЗОЛИДИНОНА В ОДНОМ РЕАКТОРЕ | 1996 |

|

RU2167875C2 |

| Способ получения 2,6-диалкил- @ -(алкоксиметил)-2-хлорацетанилидов | 1980 |

|

SU1245258A3 |

Формальдегидный реагент для химического процесса или реакции получают в виде формальдегидно-спиртового комплекса путем приведения в контакт параформальдегида с 0,25 - 3 молярными эквивалентами алифатического спирта в присутствии каталитического количества основания.В предпочтительном варианте осуществления изобретения химический процесс представляет собой процесс получения ароматического азометина при взаимодействии анилина с формальдегидом. Азометин затем может быть использован для получения галогенацетанилида. 8 з.п. ф-лы.

где R один или более водород, C1 C4-алкил, C1 - C2-алкокси или галоген;

n целое число от 1 до 5.

| US, патент, 3637847, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент, 4097262, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4399306, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент, 4491672, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент, 3630716, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-27—Публикация

1992-03-20—Подача