Изобретение относится к области электротехники, а именно к устройствам для изготовления и налаживания блоков электрической аппаратуры, конкретно к устройствам подготовки электрических компонентов к поверхностному монтажу на печатные платы.

Технология поверхностного монтажа сегодня является основной при изготовлении микроэлектронной продукции. Однако, при монтаже печатных плат таким способом возникают некоторые проблемы, которые надо решать. Одна из таких проблем - выравнивание боковых электрических выводов микросхем при подготовке к поверхностному монтажу.

Речь идет об электронных компонентах, предназначенных для поверхностного монтажа (SMD монтажа), и имеющих боковые клеммные выводы, расположенные рядом друг с другом вдоль противоположных сторон корпуса. Например, для подготовки микросхем в корпусах типов SOIC, в том числе его модификаций SOP, TSOP, SSOP, TSSOP, HSOP, а также PQFP, т.е. для компонентов с выводами в виде «крыла чайки» с двух или четырех сторон.

Известно, что в условиях небольших предприятий на операциях, которые не требуют чрезвычайно высокой производительности, для выравнивания выводов применяют метод выравнивания вручную следующим образом: укладывают микросхему на ровную горизонтальную поверхность выводами вниз и надавливают на корпус микросхемы пальцем для деформации выводов микросхемы. Полученная таким образом остаточная деформация выводов способствует уменьшению зазора между опорной для выводов горизонтальной поверхностью и нижней поверхности корпуса микросхемы.

У метода выравнивания вручную много недостатков:

- ручная работа, как известно, не может обеспечить повторяемость результата из-за непостоянства условий, а именно, из-за непостоянства направления и величины прикладываемого усилия;

- ручной метод выпрямления часто сам вызывает несоответствия расположения выводов различных видов, например, изменение расстояния между выводами или подъем боковых выводов над плоскостью центрального контакта, из-за смещения силы в сторону одного из рядов выводов микросхемы;

- ручной метод обеспечивает низкое качество, метод не может полностью устранить зазор из-за явления пружинения выводов, т.е. достигнутый при прижатии корпуса микросхемы к горизонтальной поверхности нулевой зазор между общей плоскостью боковых контактов и центральным контактом, увеличивается после снятия силы прижатия.

Из уровня техники известно устройство для автоматизированного сканирующего контроля расположения и целостности выводов микросхем с последующим выравниванием выводов по результатам контроля, применяемое в условиях массового производства [Патент WO №9202806 А1, H05K 13/02, 20.02. 1992], в котором линейный загрузчик последовательно поштучно перемещает микросхемы по четырем рабочим позициям. Первые две позиции сканируют расположение выводов в двух перпендикулярных плоскостях, третья и четвертая позиции предназначены для выравнивания выводов по результатам контроля в тех же двух плоскостях, что использовались для сканирования, в случае необходимости и возможности такой операции. Загрузчик перемещает исправные микросхемы, не делая остановки в третьей и четвертой рабочих позициях, предназначенных для выравнивания.

Заключение о необходимости и возможности выравнивания выдается контроллером на основе сравнения сигнала сканирующих узлов о фактическом расположении выводов с заданными эталонными значениями.

Первая и третья рабочие позиции устройства предназначены для сканирования соответствия расстояния между соседними выводами микросхемы и исправления данного несоответствия, а вторая и четвертая позиции - для сканирования компланарности выводов микросхемы и устранения не компланарности.

Выравнивание расстояния между соседними выводами на третьей рабочей позиции выполняется методом расчесывания, за счет перемещения вперед и назад относительно вертикальной плоскости двух гребенок, после того как зубья гребенок были введены между выводами микросхемы.

Выравнивание для достижения компланарности выводов на четвертой рабочей позиции выполняется при фиксированном корпусе микросхемы и участка выводов вблизи их выхода из корпуса, за счет перемещения вверх и вниз правого и левого рядов выводов двумя захватами, перемещающими выводы за их окончания.

Недостатками устройства являются:

- его сложность и, как следствие, высокая стоимость устройства и его обслуживания;

- значительные габариты устройства.

Ближайшим аналогом заявляемого изобретения является устройство для сгибания и обрезки выводов микросхемы с двухрядным расположением выводов, с целью последующего использования микросхемы для поверхностного монтажа вместо исходного предназначения микросхемы для монтажа в отверстия печатной платы, (кратко «Приспособление для поверхностного монтажа»), принятое за прототип.[Патент US, №4945953 (А), H05K 13/02, 07.08.1990]. Устройство для использования, как правило, устанавливается на пресс с ручным или механическим приводом.

Устройство предназначено для изменения формы боковых выводов микросхемы типа DIP, имеющих один изгиб вблизи их выхода из корпуса микросхемы, на форму выводов в виде крыла чайки за счет выполнения на выводах второго изгиба, параллельного дну микросхемы, что обеспечивает параллельность участка вывода после второго изгиба и монтажной поверхности печатной платы при монтаже микросхемы. Устройство также выполняет обрезку выводов микросхемы на требуемую длину.

Важно, что устройство позволяет выполнять сгибание выводов микросхемы с небольшим перегибом, позволяющим компенсировать пружинение выводов так, что после извлечения микросхемы из устройства концевые участки выводов получаются компланарными.

Большинство элементов устройства повторяет классическую схему штампа, предназначенного для изгиба двух полок с нижним прижимом, совмещенного с разделительной операцией, с компенсацией пружинения детали поворотной полуматрицей. Но в упомянутом устройстве поворотная матрица имеет оригинальную конструкцию, обеспечивающую три этапа гибки выводов - начальное направление изначально перпендикулярных корпусу микросхемы выводов к внешним сторонам микросхемы, основной этап изгиба выводов под 90 градусов и завершающий этап гибки на дополнительный угол, компенсирующий пружинение выводов.

Очевидно, что возможность выполнения изгиба концевого участка выводов формы «крыло чайки» с перегибом позволяет использовать данное устройство для повторного выравнивания выводов формы «крыло чайки» с целью обеспечения их компланарности. Причем, так как для повторного выравнивания обрезка выводов не требуется, то данная конструкция без узла обрезки позволяет выполнять регулировку величины перегиба за счет незначительного изменения хода верхней части.

Узел для гибки в прототипе содержит базирующую часть и формирующую часть. Базирующая часть устройства, ориентирующая микросхему, закрепляется на ползуне пресса, а формирующая часть устройства закрепляется на неподвижном столе пресса.

Формирующая часть содержит держатель формирующего элемента, выполненный в виде основания, и формирующий элемент изменяемой формы, имеющий возможность перегибать концевые участки боковых выводов микросхемы относительно горизонтальной плоскости. Формирующий элемент изменяемой формы выполнен в виде шарнирной матрицы, состоящей из двух симметричных плоских полуматриц, соединенных между собой цилиндрическим шарниром. В исходном состоянии, под действием пружины, шарнирная матрица принимает форму «Л» с заострением вверх в месте цилиндрического шарнира матрицы.

По мере того, как пуансон вместе с ползуном пресса движется вниз, плоские полуматрицы поворачиваются относительно оси цилиндрического шарнира, матрица принимает форму «V», своим заострением вниз, изгибая выводы микросхемы вверх по рабочим поверхностям пуансона, направленным под небольшим углом вверх от горизонтальной плоскости (угол перегиба). Угол перегиба позволяет компенсировать пружинение выводов микросхемы.

Недостатками прототипа являются:

- высокие требования к точности изготовления самого устройства (в противном случае плоскость центрального контакта и боковых выводов не будет обеспечена);

- необходимость в точном оборудовании, обеспечивающим параллельность перемещения верхней и нижней части (в противном случае плоскость центрального контакта и боковых выводов также не будет обеспечена).

- небольшая точность регулирования угла перегиба, компенсирующего пружинение выводов микросхемы, что сильно усложняет такую регулировку. Для данной конструкции угол, компенсирующий пружинение, в первую очередь задается углом наклона рабочей поверхности пуансона к горизонтальной плоскости, который регулируется за счет изменения положения ползуна в конце его хода. Но, так как допуск на зазор между центральным контактом и плоскостью выводов порядка 0,1 мм, а высота конечного положения ползуна, например, ручных прессов, как правило, регулируется винтом, то, принимая шаг такого винта 0,5 мм, получаем, что полному допуску 0,1 мм соответствует угол поворота всего 70 градусов. А с учетом того, что часть допуска будет израсходована погрешностью пресса и устройства, а также погрешностью, определяемой повторяемостью технологического процесса гибки, то можно ожидать, что наладчику, в лучшем случае, будет доступна регулировка в приделах поворота регулировочного винта всего на 10 градусов.

Таким образом, известные устройства для повторного выравнивания боковых электрических выводов микросхемы относительно дна ее корпуса дороги, громоздки, требуют высокой квалификации при наладке и обслуживании.

Следовательно, перед специалистами в области электротехники стоит задача усовершенствования таких устройств для повторного выравнивания электрических выводов микросхемы относительно дна ее корпуса, устранения недостатков известных устройств.

Задачей заявляемого изобретения является создание усовершенствованного устройства для повторного выравнивания боковых электрических выводов микросхемы относительно дна ее корпуса или ее нижнего центрального участка, лишенного недостатков известных устройств.

Технический результат заключается:

- в увеличении точности регулирования глубины перегиба устройства, компенсирующего пружинение выводов микросхемы;

- упрощении малогабаритной конструкции устройства, не требующей высокой точности при изготовлении, в том числе не требующей обеспечение высокой точности позиционирования микросхемы в устройстве;

- в возможности использования совместно с технологическим оснащением обычной точности, в том числе на непрецизионных прессах с ручным приводом.

Указанный технический результат достигается тем, что в устройстве для выравнивания боковых электрических выводов микросхемы относительно дна корпуса микросхемы или ее нижнего центрального участка, содержащего базирующую часть и расположенную над ней напротив формирующую часть, выровненные между собой по их собственным вертикальным плоскостям симметрии, совпадающим с вертикальной продольной плоскостью симметрии микросхемы, установленной в углубление базирующей части устройства таким образом, что дно ее корпуса направлено к формирующей части устройства, и выполненные с возможностью сближения по вертикали на регулируемое расстояние, формирующая часть устройства содержит держатель формирующего элемента и сам формирующий элемент изменяемой формы, способный перегибать на требуемую глубину пригодные для монтажа участки боковых выводов микросхемы относительно базовой для выравнивания плоскости корпуса микросхемы, формирующий элемент изменяемой формы представляет собой гибкий пуансон в виде тонкой и упругой пластины, длина которой значительно превосходит общую ширину микросхемы, а ширина не менее длины корпуса микросхемы, выполненный с возможностью прогибаться после касания своей центральной частью плоскости дна или центрального контакта корпуса микросхемы, а также способностью деформировать боковые выводы микросхемы на глубину, компенсирующую их пружинение, держатель удерживает пуансон за его короткие стороны, обеспечивая возможность прогиба пуансона по дуге.

Суть заявляемого технического решения в том, что выравнивающий выводы микросхемы пуансон выполнен в виде упругой тонкой пластины, длиной Lo значительно превосходящей общую ширину L микросхемы, а также тем, что конструктивно обеспечено, что базой для выравнивания выводов микросхемы относительно дна корпуса микросхемы или плоскости центрального контакта микросхемы является сама физическая поверхность дна или центрального контакта установленной в устройство микросхемы, на которую ложится формирующий элемент изменяемой формы - прогибающийся пуансон.

В случае, если рабочая поверхность пуансона до соприкосновения с центральным контактом микросхемы окажется недостаточно параллельна плоскости дна корпуса микросхемы или плоскости центрального контакта с позиции требуемой точности для предстоящей операции выравнивания, то пуансон, выполненный в виде тонкой длинной упругой пластины, незначительно изгибаясь и скручиваясь в зоне сопряжения с дном корпуса микросхемы или плоскости центрального контакта микросхемы, прижмется полностью к поверхности дна или к поверхности центрального контакта установленной в устройство микросхемы. Поэтому, в начальный момент выравнивания выводов микросхемы плоскость рабочей зоны упругой пластины пуансона в зоне ее сопряжения с базой для выравнивания выводов микросхемы и на некотором удалении от зоны сопряжения, охватывающей зону выравниваемых выводов микросхемы, будет полностью совпадать с базовой плоскостью для выравнивания выводов.

Таким образом, выше показано, что второй и третий пункты технического результата, а именно, снижение требований к точности позиционирования микросхемы в устройстве, к точности изготовления устройства в целом и к точности технологического оснащения перемещающего пуансон устройства достигаются позиционированием (самоустанавливанием) рабочей зоны пуансона по плоскости дна микросхемы или, при наличии центрального контакта, по центральному контакту микросхемы. Самоустанавливание рабочей зоны пуансона обеспечивается выполнением пуансона в виде упругой тонкой пластины, длиной Lo значительно превосходящей общую ширину L корпуса микросхемы, а также тем, что конструктивно обеспечено, что базой для выравнивания выводов микросхемы относительно плоскости дна или, при наличии, относительно центрального контакта микросхемы, является сама физическая поверхность микросхемы, установленной в устройство, на которую ложится центральная часть пуансона.

Так как пуансон выполнен в виде упругой тонкой пластины, длиной Lo значительно превосходящей общую ширину L корпуса микросхемы, то, при дальнейшем опускании пуансона ниже опорной для центральной части пуансона плоскости корпуса микросхемы, пуансон изгибается по дуге. За счет своего изгиба по дуге пуансон способен деформировать боковые выводы микросхемы ниже базовой плоскости для выравнивания выводов микросхемы. Таким образом, конструкция пуансона позволяет дополнительно изгибать выводы микросхемы относительно плоскости выравнивания на величину, достаточную для компенсации упругой деформации выводов микросхемы, иначе говоря, применяя устоявшуюся в области штамповки терминологию, для компенсации пружинения выводов микросхемы.

Изменение регулировкой нижнего конечного положения формирующей части, несущей пуансон, относительно плоскости выравнивания выводов микросхемы изменяет величину изгиба пуансона в конечном положении. Таким образом, регулировка нижнего конечного положения формирующей части изменяет величину глубины перегиба выводов h, компенсирующего пружинение выводов микросхемы, причем, функция регулирования h=k*H имеет коэффициент пропорциональности k значительно меньший единицы, что обеспечивает точность регулирования.

В разделе «Осуществление изобретения» показано, что принятая конструкция имеет примерно в семь раз более высокую точность регулирования угла перегиба, компенсирующего пружинение выводов микросхемы, в сравнении с прототипом.

Таким образом, выше показано, что первый пункт технического результата, а именно, увеличение точности регулирования глубины перегиба устройства, компенсирующего пружинение выводов микросхемы достигается выполнением пуансона в виде упругой тонкой пластины, длиной Lo значительно превосходящей общую ширину корпуса микросхемы L, а также тем, что конструктивно обеспечено, что базой для выравнивания выводов микросхемы относительно дна корпуса микросхемы или ее нижнего центрального контакта является сама физическая поверхность дна корпуса микросхемы, на которую ложится центральная часть пуансона.

Устройство для выравнивания боковых электрических выводов микросхемы относительно дна корпуса микросхемы или ее нижнего центрального контакта содержит базирующую и формирующую части, размещенные одна над другой, напротив, и выровненные между собой по их собственным вертикальным плоскостям симметрии, совпадающим также с вертикальной продольной плоскостью симметрии микросхемы, установленной в базирующую часть устройства, и имеющие возможность сближаться в вертикальной плоскости на регулируемое расстояние. Как вариант, базирующая часть устройства и формирующая часть между собой могут быть выровнены и иметь возможность сближаться не по вертикальной, а по наклонной или горизонтальной плоскости. Как вариант, точность выравнивания между собой базирующей и формирующей частей может быть обеспечена направляющими элементами ручного или механизированного оборудования, на которое эти части установлены, например, прессового, осуществляющим их взаимное перемещение и элементами для базирования на нем, например, хвостовиком, или же собственными направляющими частей устройства.

Базирующая часть устройства имеет углубление для размещения микросхемы, которое обеспечивает расположение микросхемы в устройстве, при котором дно корпуса микросхемы направлено к формирующей части устройства.

Как вариант, базирующая часть устройства может быть выполнена сменной, каждая из сменных базирующих частей выполнена с углублением, размеры которого соответствуют определенному типоразмеру корпуса микросхемы.

Как вариант, базирующая часть устройства может быть оснащена регулировкой для настройки размеров сечения углубления под определенный типоразмер корпуса микросхемы.

Как вариант, базирующая часть устройства может быть оснащена регулируемым упором для настройки на микросхемы разной длины.

Формирующая часть устройства содержит держатель формирующего элемента и сам формирующий элемент изменяемой формы в виде прогибающегося пуансона.

Пуансон выполнен в виде тонкой и упругой пластины длиной Lo, значительно превосходящей общую ширину L микросхемы и шириной не менее длины микросхемы. Жесткость и упругость пуансона выбирается из двух условий:

- пуансон должен быть достаточно упругим, чтобы он мог прогибаться после касания своей центральной частью плоскости дна корпуса микросхемы.

- пуансон должен быть достаточно жестким, чтобы он был способен деформировать боковые выводы микросхемы на глубину h, компенсирующую их пружинение.

Как вариант, прогибающийся пуансон может быть выполнен наборным из нескольких пластин одинаковой или различной толщины, из одинакового или различного материала.

Как вариант, ширина прогибающегося пуансона может быть выбрана по длине корпуса наиболее длинной микросхемы из ряда типоразмеров микросхем, для которых планируется использовать устройство.

Как вариант, ширина прогибающегося пуансона может быть выполнена немного меньше общей ширины микросхем типа PQFP с выводами в виде крыла чайки с четырех сторон, чтобы иметь возможность выравнивания их боковых выводов в два приема, с поворотом микросхемы в гнезде устройства на 90 градусов.

Держатель формирующего элемента удерживает прогибающийся пуансон за короткие стороны по схеме двухопорной балки, обеспечивая возможность прогиба пуансона по дуге после сближения частей устройства ближе положения, в котором пуансон касается своей центральной частью плоскости или корпуса микросхемы.

Такая конструкция обеспечивает возможность перегибать на требуемую глубину h пригодные для монтажа участки боковых выводов микросхемы относительно базовой для выравнивания плоскости корпуса микросхемы.

Таким образом, заявляемое устройство для выравнивания боковых электрических выводов микросхемы относительно дна ее корпуса или ее нижнего центрального контакта:

- имеет высокую точность регулирования глубины перегиба, компенсирующего пружинение выводов микросхемы;

- имеет малогабаритную, простую конструкцию, не требующую высокой точности при изготовлении, в том числе, не требующую обеспечение высокой точности позиционирования микросхемы в устройстве;

- может использоваться совместно с технологическим оснащением обычной точности, в том числе на непрецизионных прессах с ручным приводом.

Заявляемое изобретение поясняется следующими чертежами:

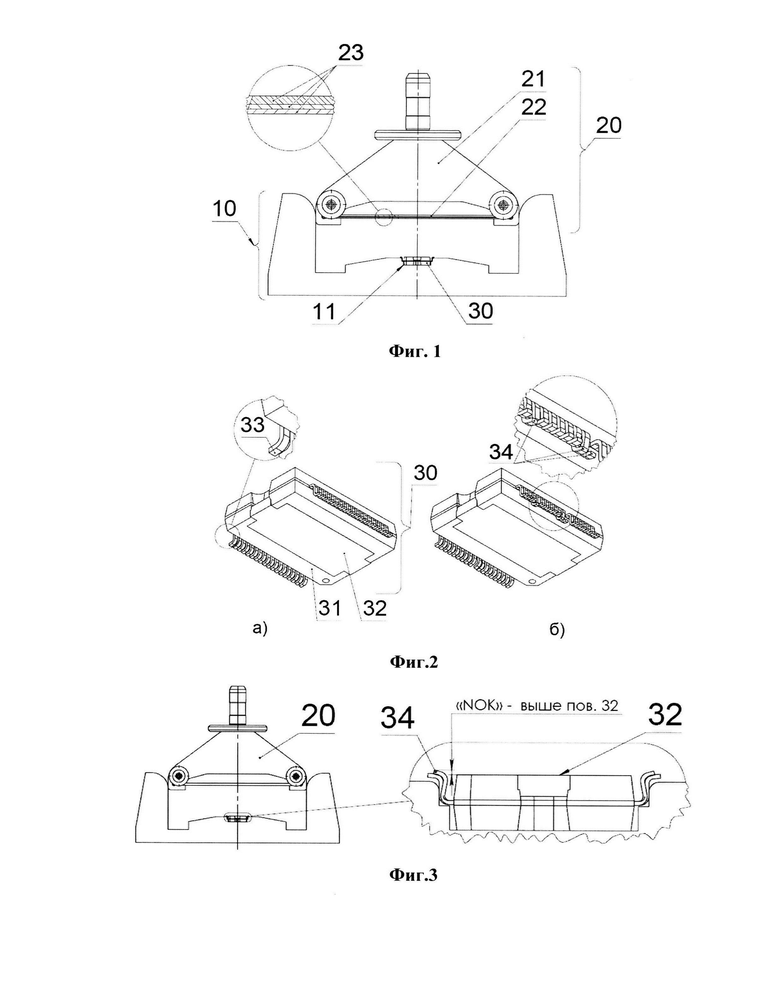

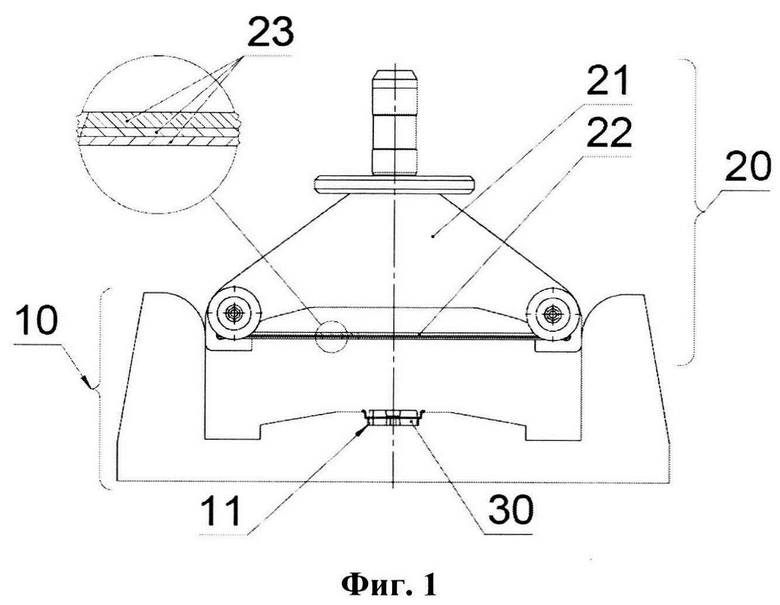

Фиг. 1 - главный вид предпочтительного варианта устройства, в котором осуществляется выравнивание боковых электрических выводов микросхемы относительно ее нижнего центрального контакта;

Фиг. 2а - изометрический вид типичной микросхемы с выводами в виде крыла чайки, вариант выравнивания боковых выводов относительно нижнего центрального контакта микросхемы и дна корпуса микросхемы;

Фиг. 2б - изометрический вид типичной микросхемы с выводами в виде крыла чайки, вариант, в котором участок, пригодный для монтажа, расположен ниже теплоотводящей контактной площадки;

Фиг. 3 - главный вид и увеличенный выносной элемент устройства с установленной микросхемой, имеющей боковые выводы, требующие выравнивания, при исходном положении формирующей части устройства относительно плоскости микросхемы;

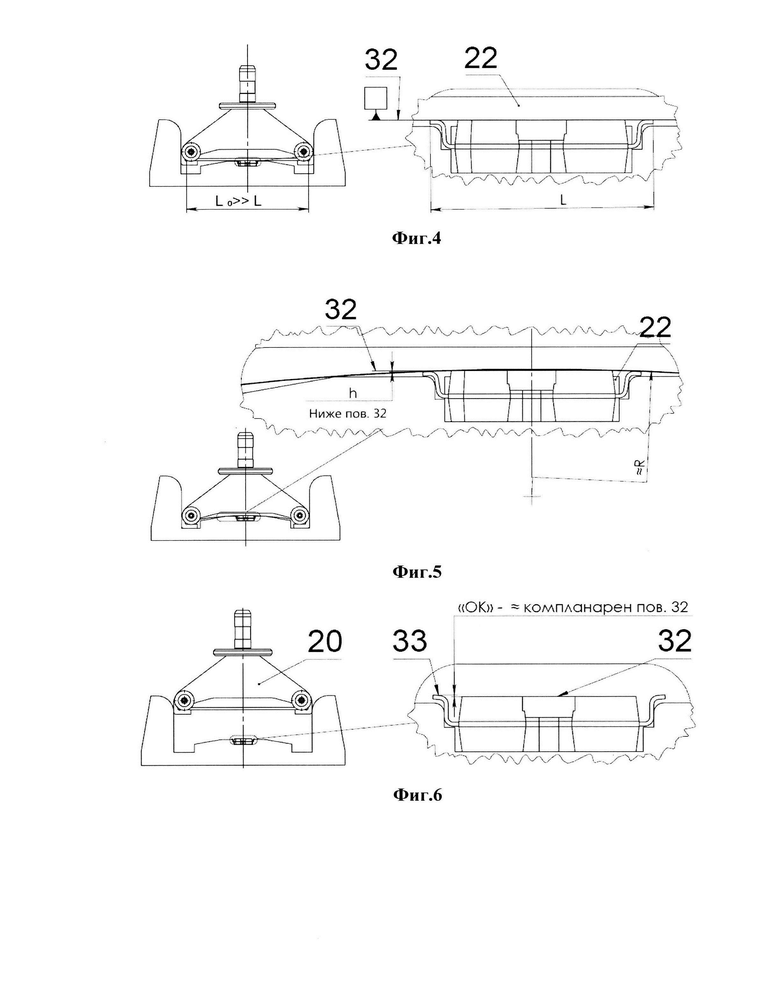

Фиг. 4 - главный вид и увеличенный выносной элемент в последующей фазе самоустанавливания рабочей зоны пуансона относительно базовой плоскости для выравнивания выводов микросхемы;

Фиг. 5 - главный вид и увеличенный выносной элемент в последующей фазе перегиба выводов микросхемы на глубину h относительно базовой плоскости за счет изгиба пуансона с целью компенсации упругих деформаций, возникающих при выравнивании положения монтажного участка боковых выводов;

Фиг.6 - главный вид и увеличенный выносной элемент в последующей завершающей фазе отвода формирующей части устройства в исходное положение. На выносном элементе с установленной в устройство микросхемой изображено достижение компланарности участка боковых выводов относительно плоскости в границах технического допуска;

Фиг. 7 - эскиз для оценки точности регулирования угла перегиба, компенсирующего пружинение выводов микросхемы;

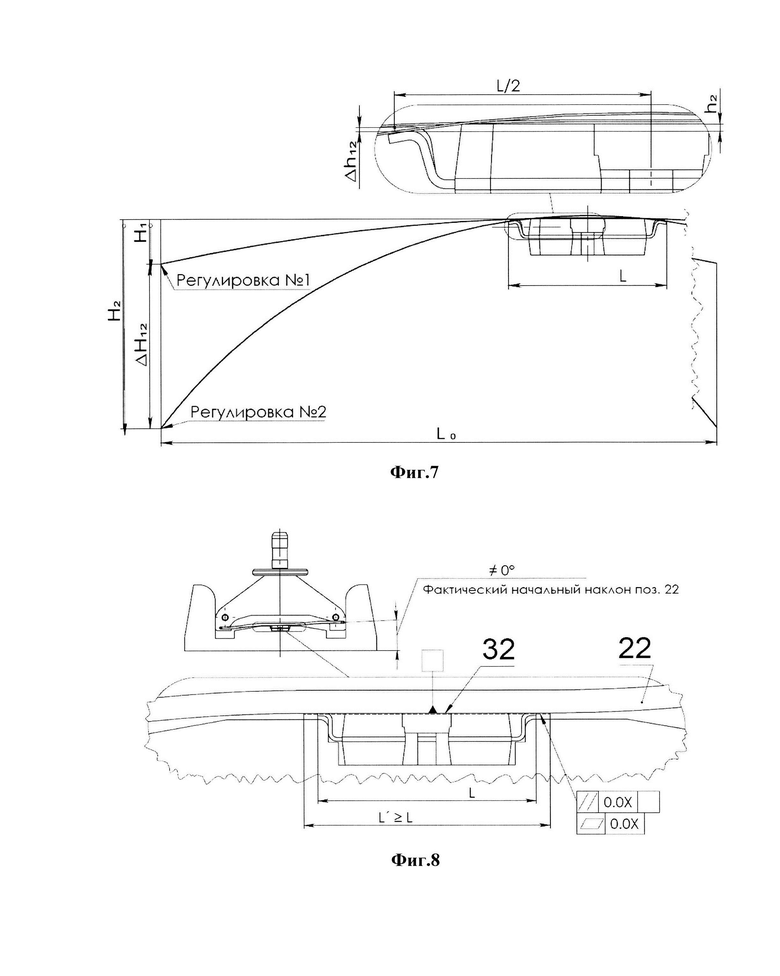

Фиг. 8 - главный вид и увеличенный выносной элемент, где формирующий элемент изображен со значительным начальным наклоном к базовой плоскости с целью иллюстрации самоустанавливания рабочей зоны L' формирующего элемента за счет его небольшого изгиба и скручивания;

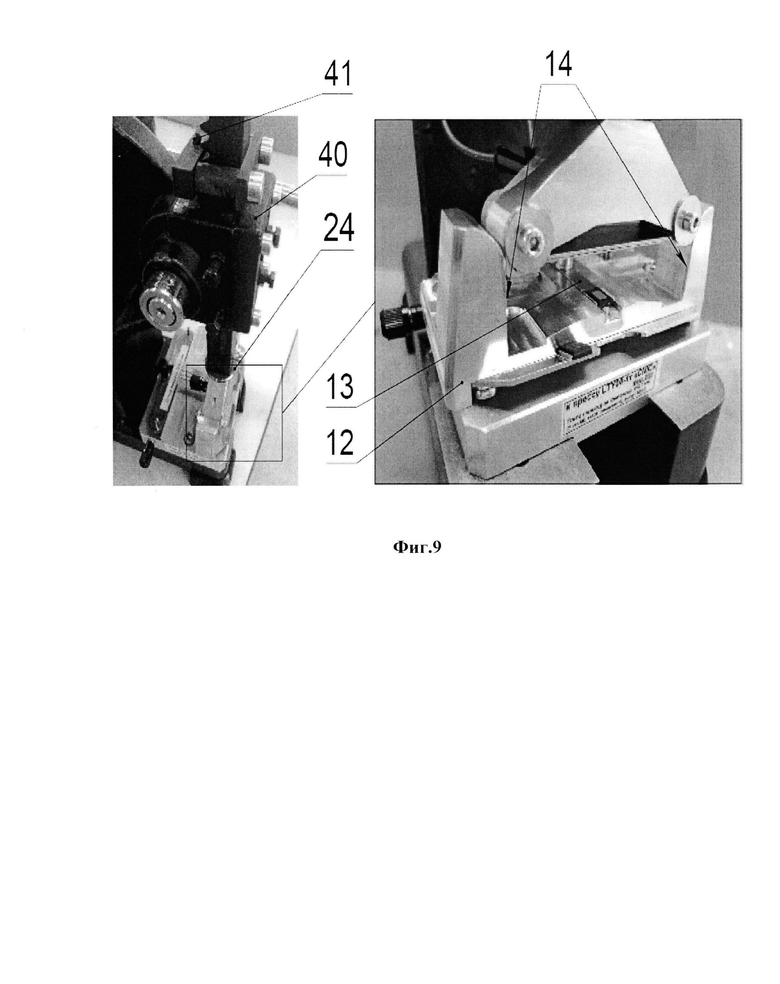

Фиг. 9 - общий вид изготовленного и используемого в производстве устройства по данному изобретению,

на которых проставлены следующие позиции и обозначения:

10 - базирующую часть;

11 - углубление для размещения микросхемы;

12 - корпус базирующей части;

13 - упор для микросхемы регулируемый;

14 - направляющие для формирующей части;

20 - формирующую часть;

21 - держатель формирующего элемента;

22 - формирующий элемент изменяемой формы - прогибающийся пуансон;

23 - упругая пластина;

24 - хвостовик формирующей части;

30 - микросхема с выводами в виде крыла чайки;

31 - дно корпуса микросхемы;

32 - плоскость центрального контакта микросхемы (базовая плоскость для выравнивания выводов микросхемы);

33 - участок бокового вывода микросхемы пригодный для монтажа;

34 - боковые выводы микросхемы, у которых участок, пригодный для монтажа 33, расположен ниже плоскости центрального контакта 32 микросхемы;

40 - пресс настольный с ручным приводом;

41 - винтовой упор пресса настольного для регулировки нижнего положения ползуна пресса настольного;

Н - дополнительный ход пуансона до своего нижнего положения относительно базовой плоскости 32 для выравнивания выводов микросхемы;

H1 - тоже, что Н, но для регулировки №1;

Н2 - тоже, что Н, но для регулировки №2;

ΔН12 - изменение конечного положения пуансона для регулировок 1 и 2;

h - глубина перегиба выводов микросхемы;

h2 - тоже, что h, но для регулировки №2;

Δh12 - изменение глубины перегиба выводов микросхемы для регулировок 1 и 2;

L - общая ширина микросхемы с учетом выводов;

Lo - длина упругой пластины 23;

L' - длина рабочего зоны упругой пластины 23.

Устройство для выравнивания боковых электрических выводов микросхемы относительно дна корпуса микросхемы или ее нижнего центрального контакта, содержит базирующую 10 и формирующую 20 части, размещенные напротив одна над другой, и выровненные между собой по их собственным вертикальным плоскостям симметрии, совпадающим также с вертикальной продольной плоскостью симметрии микросхемы 30, установленной в углубление 11 базирующей части 10 устройства, и имеющие возможность сближаться в вертикальной плоскости на регулируемое расстояние. Как вариант, базирующая и формирующая части устройства могут быть выровнены между собой и иметь возможность сближаться не по вертикальной, а по наклонной или горизонтальной плоскости.

Точность выравнивания частей 10 и 20 между собой может быть обеспечена направляющими элементами (на черт. не обозначены) ручного или механизированного оборудования 40, на которое эти части 10 и 20 установлены, например, прессового, осуществляющего их взаимное перемещение, а также может быть обеспечена элементами для базирования на нем, например, хвостовиком 24, или же собственными направляющими 14 частей 10 и 20.

Базирующая часть устройства 10 имеет углубление 11 для размещения микросхемы 30, которое обеспечивает расположение микросхемы в устройстве, при котором дно 31 корпуса микросхемы направлено к формирующей части 20 устройства. Базирующая часть устройства 10 может быть выполнена сменной, каждая из сменных базирующих частей 10 выполнена с углублением 11, размеры которого соответствуют определенному типоразмеру корпуса микросхемы 30. Базирующая часть устройства 10 может быть оснащена регулировкой для настройки (на черт. не обозначена) размеров сечения углубления 11 под определенный типоразмер корпуса микросхемы 30. Базирующая часть устройства 10 может быть оснащена упором регулировочным 13 для настройки на микросхемы 30 разной длины.

Формирующая часть устройства 20, содержит держатель 21 формирующего элемента и сам формирующий элемент изменяемой формы, в виде прогибающегося пуансона 22.

Пуансон 22 выполнен в виде тонкой и упругой пластины длиной Lo значительно превосходящей общую ширину L микросхемы 30, и шириной не менее длины микросхемы. Жесткий и упругий пуансон 22 выполнен с возможностью прогибаться после касания своей центральной частью плоскости дна 31 или центрального контакта 32 корпуса микросхемы 30, и способностью деформировать боковые выводы 34 микросхемы 30 на глубину h компенсирующую их пружинение. Пуансон 22 может быть выполнен наборным из нескольких пластин 23 одинаковой или различной толщины, из одинакового или различного материала. Ширина прогибающегося пуансона 22 может быть выбрана по длине корпуса наиболее длинной микросхемы из ряда типоразмеров микросхем, для которых планируется использовать устройство. Ширина прогибающегося пуансона 22 может быть выполнена немного меньше общей ширины микросхем типа PQFP, с выводами в виде крыла чайки с четырех сторон, чтобы иметь возможность выравнивания их боковых выводов в два приема, с поворотом микросхемы в углублении 11 устройства на 90 градусов.

Держатель 21 формирующего элемента удерживает прогибающийся пуансон 22 за короткие стороны по схеме двухопорной балки, обеспечивая возможность прогиба пуансона 22 по дуге после сближения частей устройства ближе положения, в котором пуансон касается своей центральной частью плоскости 31 или 32 корпуса микросхемы 30.

Такая конструкция обеспечивает возможность перегибать на требуемую глубину h пригодные для монтажа участки 33 боковых выводов микросхемы относительно базовой для выравнивания плоскости корпуса микросхемы.

Работает устройство следующим образом.

Для выполнения выравнивания пригодного для монтажа участка 33 боковых электрических выводов относительно нижней плоскости корпуса микросхемы на устройстве с приподнятой его формирующей частью 20 в углубление 11 его базирующей части 10 устанавливается микросхема 30 как показано на фиг. 3, ориентированная дном 31 вверх. Затем подвижная формирующая часть устройства 20 должна быть опущена на заранее отрегулированное расстояние, до достижения нижнего положения как показано на фиг. 5, обеспечиваемого упоминаемой регулировкой, при котором размещенный на подвижной формирующей части прогибающийся пуансон 22 своей центральной частью ляжет на дно корпуса 31 микросхемы 30 и центральный контакт 32 микросхемы, относительно которого выполняется выравнивание участков боковых выводов 33 микросхемы, а также в достигнутом нижнем положении выравнивающий выводы микросхемы прогибающийся пуансон 22 немного изогнется по дуге, за счет изгиба деформируя боковые выводы 34 микросхемы, опуская их участок 33 ниже базовой плоскости 32 для выравнивания выводов микросхемы на глубину ц, необходимую для компенсации упругой деформации выводов микросхемы - для компенсации пружинения выводов.

После этого формирующая часть 20 поднимается в исходное положение, как показано на фиг. 6. Затем микросхема 30 извлекается из устройства. На Фиг. 3-6 показаны основные фазы работы устройства.

Пример осуществления изобретения:

Изобретение успешно реализовано в трех исполнениях для микросхем в корпусах с шириной микросхемы (без учета выводов) 7,5 мм, 10 мм и 11 мм, при общей длине микросхемы от 9,5 до 16 мм и при высоте корпуса микросхемы от 2,45 до 3,7 мм.

Изготовленное и используемое в производстве устройство по данному изобретению показано на фиг. 9.

Устройство содержит формирующую часть 20 и базирующую часть 10, закрепленные на настольном прессе с ручным приводом 40. Базирующая часть 10 крепится к основанию настольного пресса, а формирующая часть 20 крепится к ползуну настольного пресса. Таким образом формирующая часть 20 располагается над базирующей частью 10. Эти части имеют возможность сближаться в вертикальной плоскости на регулируемое расстояние за счет ручного привода настольного пресса.

Настольный пресс 40 оснащен винтовым упором 41 для регулировки нижнего положения ползуна, который впоследствии будет использоваться для регулировки дополнительного хода пуансона Н. На используемом оборудовании винтовым упором служит винт М6 с крупным шагом 1 мм.

Используемый настольный пресс 40 имеет обычную точность, довольно грубую регулировку нижнего положения ползуна, что подтверждает достижение заявленной в техническом результате возможности использования устройства совместно с технологическим оснащением обычной точности, в том числе на непрецизионных прессах с ручным приводом.

Базирующая часть 10 осуществленного устройства выполнена из металла, имеет корпус 12, углубление 11, регулируемый упор 13, для настройки на микросхемы разной длины, направляющие 14.

Углубление 11 выполнено в виде паза прямоугольного сечения, обеспечивающего расположение микросхемы в устройстве, при котором дно 31 корпуса микросхемы направлено к формирующей части 20 устройства и вертикальная продольная плоскость симметрии микросхемы 30 совпадает с вертикальной плоскостью симметрии всего устройства.

Размеры углубления 11 для размещения микросхемы 30 соответствуют габаритам корпуса типоразмера микросхемы, для которой устройство будет предназначено.

Направляющие 14 выполнены в виде двух выступов, охватывающих формирующую часть с достаточно большим зазором, служат для облегчения позиционирования частей 10 и 20 при установке на ручной пресс и удобства хранения частей 10 и 20 устройства.

Формирующая часть 20 осуществленного устройства выполнена из металла, содержит держатель 21 формирующего элемента и сам формирующий элемент 22 изменяемой формы в виде прогибающегося пуансона, а также хвостовик 24 для закрепления части 20 на ползуне настольного пресса 40 с ручным приводом.

Пуансон 22 выполнен наборным, состоит из нескольких тонких пластин 23, изготовленных из пружинной стали и имеющих различную толщину. Длина Lo пластин 23 значительно превосходит общую ширину L микросхемы 30.

Для осуществленных трех исполнений устройства, предназначенных для микросхем в корпусах с шириной 7, 5… 11 мм, при общей длине микросхемы 9,5… 16 мм, упругие пластины 23 наборного пуансона 22 имеют длину Lo равную 80 мм.

Жесткость и упругость пуансона 22 выбрана из двух условий:

- пуансон 22 должен быть достаточно упругим, чтобы он мог прогибаться после касания своей центральной частью плоскости 31 или 32 корпуса микросхемы 30.

- пуансон 22 должен быть достаточно жестким, чтобы он был способен деформировать боковые выводы микросхемы 30 на глубину h, компенсирующую их пружинение.

Ширина пластин для осуществленного устройства выбрана больше длины корпуса наиболее длинной микросхемы из тех, для которых планируется использовать осуществленное устройство.

Для осуществленных трех исполнений устройства, предназначенных для микросхем в корпусах с шириной 7,5… 11 мм, при общей длине микросхемы 9,5… 16 мм, упругие пластины 23, наборного пуансона 22, имеют ширину 20 мм. Наборный пуансон 22, состоит из двух или трех пластин, имеющих суммарную толщину 1,5 мм и разные толщины от 0,2 до 1,0 мм. Предусмотрена возможность замены выбранного комплекта упругих пластины 23, на другой комплект упругих пластин 23 той же суммарной толщины.

Держатель формирующего элемента 21 удерживает прогибающийся пуансон 22 за короткие стороны по схеме двухопорной балки, обеспечивая возможность прогиба пуансона 22 по дуге при давлении на центральную часть пуансона 22 плоскости 31 или 32 корпуса микросхемы 30.

Такая конструкция формирующей части 20 обеспечивает возможность перегибать на требуемую глубину h пригодные для монтажа участки 33 боковых выводов микросхемы относительно базовой для выравнивания плоскости 32 корпуса микросхемы с целью компенсации упругих деформаций, возникающих при выравнивании положения монтажного участка боковых выводов.

Кроме того, такая конструкция формирующей части 20 позволяет защитить микросхему 30 от повреждения избыточным усилием пресса 40.

В осуществленном устройстве точность выравнивания между собой базирующей 10 и формирующей 20 частей по вертикальным плоскостям симметрии, совпадающим также с вертикальной продольной плоскостью симметрии микросхемы 30, обеспечена направляющими элементами прессового оборудования, на которое части 10 и 20 установлены, а также направляющими 14 для формирующей части и хвостовиком 24 на формирующей части.

В процессе наладки осуществленного устройства требуется убедиться, что ширина и высота корпуса микросхемы 30 соответствуют размерам сечения углубления 11 для размещения микросхемы в настраиваемом устройстве. В противном случае, устройство должно быть заменено на аналогичное устройство, но с размерами углубления 11, соответствующими поперечному сечению корпуса микросхемы. Кроме того, при переналадке осуществленного устройства на микросхемы другой длины требуется настроить регулируемый упор 13 по длине микросхемы, обеспечив положение микросхемы, размещенной в углублении 11, по центру ширины пуансона 22.

До начала работы на осуществленном устройстве, если устройство устанавливается на ручной пресс 40 впервые или, если ручной пресс использовался для других работ, требуется предварительно настроить винтовой упор 41, предназначенный для регулировки нижнего положения ползуна пресса. Предварительная регулировка нижнего положения ползуна пресса 40 должна обеспечить касание упругой пластины 23 формирующей части 20 и дна 31 корпуса микросхемы, установленной в углубление 11 базирующей части 10 устройства. В процессе наладки, при необходимости, нижнее положение ползуна пресса регулируется винтовым упором 41 до достижения компланарности пригодного для монтажа участка 33 боковых выводов с нижней плоскостью корпуса микросхемы.

Для выполнения выравнивания пригодного для монтажа участка 33 боковых электрических выводов формы «крыло чайки» относительно нижней плоскости корпуса микросхемы на осуществленном устройстве необходимо установить микросхему 30, ориентированную дном 31 вверх в углубление 11 устройства с касанием упора 13, как показано на Фиг. 9. Затем следует опустить рукоятку ручного пресса 40, на который установлено осуществленное устройство, до достижения нижнего положения ползуна пресса, обеспечиваемого винтовым упором 41. После этого поднять рукоятку ручного пресса 40 в исходное положение. Затем извлечь микросхему 30 из устройства. На Фиг. 3-6 показаны основные фазы работы устройства.

Описанная выше конструкция состоит всего из шести оригинальных деталей (поз. 12, 13, 21, 23, 23, 23), имеет малые габариты (в сомкнутом состоянии 125×63×71 мм), точность изготовления деталей соответствует средней точности сборки (квалитет IT9 и грубее). Все это подтверждает достижение заявленного технического результата - создание малогабаритной, простой конструкции, не требующей высокой точности при изготовлении.

Достижение следующей части заявленного технического результата - высокой точности регулирования глубины перегиба, компенсирующего пружинение выводов микросхемы - поясняется следующим образом.

Функция регулирования глубины перегиба выводов микросхемы h в зависимости от величины дополнительного хода пуансона Н относительно положения начала касания пуансона центрального контакта микросхемы, грубо может быть оценена через отношение общей ширины микросхемы с учетом выводов L к длине упругой пластины Lo.

Из подобия прямоугольных треугольников получаем h2≈L/Lo⋅H2 или h≈L/Lo⋅H.

Для осуществленного устройства при общей ширине микросхемы с учетом выводов L=11 мм и длине упругой пластины Lo=80 мм получим h≈11/80⋅Н≈0,1375⋅Н.

Коэффициент пропорциональности функции регулирования для прототипа равен единице (h=1⋅Н), что в семь раз грубее, чем полученной функции для осуществленного устройства h≈0.1375⋅Н.

Оценим возможность использования осуществленного устройства на ручном прессе с регулированием нижнего положения ползуна винтом М6 с шагом резьбы 1 мм, с позиции точности регулирования изменения глубины перегиба выводов микросхемы для двух последовательных регулировок 1 и 2 Δh12.

Из подобия косоугольных треугольников, с учетом малых значений острого угла в треугольниках, получаем ΔН12≈Lo/L⋅Δh12≈80/11⋅Δh12≈ 7,273⋅Δh12.

Допустимое отклонение от компланарности ≈0,1 мм. Принимаем требуемую дискретность регулирования Δh12 как четверть допустимого отклонения от компланарности, т.е. Δh12=0,25 мм. Тогда, необходимо иметь возможность изменять конечное положение ползуна пресса с дискретностью ΔН12≈7,273⋅6,25≈1,8 мм, что винтом Мб с шагом резьбы 1 мм возможно, причем, примерно с двукратным запасом.

Эксплуатация изготовленных образцов устройства в течении нескольких месяцев подтвердила промышленную применимость заявленного устройства и соответствие заявленным техническим результатам.

Таким образом, реализация заявленного изобретения решает все поставленные авторами задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки выводов микросхемы и узел центровки микросхем для этого устройства | 2016 |

|

RU2644020C1 |

| МНОГОКРИСТАЛЬНАЯ МИКРОСХЕМА | 2017 |

|

RU2653183C1 |

| ИНТЕГРАЛЬНАЯ МИКРОСХЕМА | 1990 |

|

RU2038648C1 |

| Контактное устройство для испытания микросхем | 2020 |

|

RU2724129C1 |

| Устройство для формовки и обрезки выводов микросхем | 2016 |

|

RU2657519C1 |

| Устройство для установки микросхем на плату | 1980 |

|

SU1029437A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| РЕЗИСТОРНАЯ ТОНКОПЛЕНОЧНАЯ МИКРОСХЕМА ДЛЯ ПОВЕРХНОСТНОГО МОНТАЖА | 1995 |

|

RU2079210C1 |

| Герметичный корпус микросхемы | 1987 |

|

SU1499418A1 |

| Линия для подготовки микросхем к монтажу | 1981 |

|

SU1023687A1 |

Изобретение относится к устройствам подготовки электрических компонентов к поверхностному монтажу на печатные платы. Технический результат заключается в создании малогабаритного устройства простой конструкции, не требующей высокой точности при изготовлении, с высокой точностью регулирования глубины перегиба, компенсирующего пружинение выводов микросхемы. Устройство для выравнивания боковых электрических выводов микросхемы относительно дна корпуса микросхемы или ее нижнего центрального контакта содержит базирующую часть и расположенную напротив над ней формирующую часть, выровненные между собой по их собственным вертикальным плоскостям симметрии, совпадающим с вертикальной продольной плоскостью симметрии устанавливаемой в углубление базовой части устройства микросхемы, выполненные с возможностью сближения по вертикали на регулируемое расстояние, формирующая часть устройства содержит держатель формирующего элемента и сам формирующий элемент, способный перегибать на требуемую глубину пригодные для монтажа участки боковых выводов микросхемы относительно базовой для выравнивания плоскости корпуса микросхемы, причем формирующий элемент представляет собой гибкий пуансон изменяемой формы в виде тонкой и упругой пластины, длина которой значительно превосходит общую ширину микросхемы, а ширина не менее длины корпуса микросхемы, выполненный с возможностью прогибаться после касания своей центральной частью плоскости дна или центрального контакта корпуса микросхемы, а также способностью деформировать боковые выводы микросхемы на глубину, компенсирующую их пружинение, держатель удерживает пуансон за его короткие стороны, обеспечивая возможность прогиба пуансона по дуге. 9 з.п. ф-лы, 9 ил.

1. Устройство для выравнивания боковых электрических выводов микросхемы относительно дна корпуса микросхемы или ее нижнего центрального контакта, содержащее базирующую часть и расположенную напротив над ней формирующую часть, выровненные между собой по их собственным вертикальным плоскостям симметрии, совпадающим с вертикальной продольной плоскостью симметрии микросхемы, установленной в углубление базирующей части устройства таким образом, что дно ее корпуса направлено к формирующей части устройства, и выполненные с возможностью сближения по вертикали на регулируемое расстояние, формирующая часть устройства содержит держатель формирующего элемента и сам формирующий элемент, способный перегибать на требуемую глубину пригодные для монтажа участки боковых выводов микросхемы относительно базовой для выравнивания плоскости корпуса микросхемы, отличающееся тем, что формирующий элемент изменяемой формы представляет собой гибкий пуансон в виде тонкой и упругой пластины, длина которой значительно превосходит общую ширину микросхемы, а ширина не менее длины корпуса микросхемы, выполненный с возможностью прогибаться после касания своей центральной частью плоскости дна или центрального контакта корпуса микросхемы, а также способностью деформировать боковые выводы микросхемы на глубину, компенсирующую их пружинение, держатель удерживает пуансон за его короткие стороны, обеспечивая возможность прогиба пуансона по дуге.

2. Устройство по п. 1, отличающееся тем, что прогибающийся пуансон выполнен наборным из нескольких пластин одинаковой или различной толщины, из одинакового или различного материала.

3. Устройство по п. 1, отличающееся тем, что выровненные между собой базирующая и формирующая части устройства выполнены с возможностью сближения по наклонной или горизонтальной плоскости.

4. Устройство по п. 1, отличающееся тем, что точность выравнивания между собой и точность перемещения базирующей и формирующей частей обеспечена направляющими элементами ручного или механизированного оборудования, на которое эти части установлены, например прессового.

5. Устройство по п. 1, отличающееся тем, что точность выравнивания между собой базирующей и формирующей частей обеспечена центрирующими элементами, например хвостовиком, для их центрирования на ручном или механизированном оборудовании, на которое эти части установлены, например прессового.

6. Устройство по п. 1, отличающееся тем, что точность выравнивания между собой и точность перемещения базирующей и формирующей частей обеспечена их собственными направляющими элементами.

7. Устройство по п. 1, отличающееся тем, что базирующая часть устройства выполнена сменной, причем размеры углубления для установки микросхемы каждой из сменных базирующих частей соответствуют размерам сечения определенного типоразмера корпуса микросхемы.

8. Устройство по п. 1, отличающееся тем, что базирующая часть устройства оснащена регулировкой для настройки размеров сечения углубления под определенный типоразмер корпуса микросхемы.

9. Устройство по п. 1, отличающееся тем, что базирующая часть устройства оснащена регулируемым упором для настройки на микросхемы разной длины.

10. Устройство по п. 1, отличающееся тем, что ширина прогибающегося пуансона выполнена меньше общей ширины микросхем типа PQFP с выводами в виде крыла чайки с четырех сторон с целью возможности выравнивания их боковых выводов в два приема, с поворотом микросхемы в гнезде устройства на 90 градусов.

| US 4945953 A1, 07.08.1990 | |||

| Устройство для формовки выводов микросхемы и узел центровки микросхем для этого устройства | 2016 |

|

RU2644020C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОПОЛИМЕРИЗУЮЩИХСЯ КОМПОЗИЦИЙ для РЕЛЬЕФНЫХ ИЗОБРАЖЕНИЙ | 0 |

|

SU179618A1 |

| Устройство для формовки выводов микросхем | 1977 |

|

SU605662A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ НА ПОВЕРХНОСТЬ ПЕЧАТНОЙ ПЛАТЫ МИКРОСХЕМ С ВЫВОДАМИ ТИПА "КРЫЛО ЧАЙКИ" | 1991 |

|

RU2032999C1 |

| Импульсный нейтронный генератор | 1958 |

|

SU218332A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ И ДЕТАЛЬ, ПОЛУЧЕННАЯ УПОМЯНУТЫМ СПОСОБОМ | 2003 |

|

RU2380186C2 |

| Устройство для формовки выводов микросхем | 1987 |

|

SU1559447A1 |

| US 5271146 A1, 21.12.1993. | |||

Авторы

Даты

2025-05-28—Публикация

2024-09-05—Подача