Изобретение относится к области машиностроения, а именно к прецизионным позиционирующим средствам, и может быть широко использовано, например, в прецизионных станках, высокоточных копирующих устройствах, а также в фотолитографических комплексах для электронной промышленности.

Из уровня техники известен способ позиционирования подвижного элемента относительно базовой системы координат, согласно которому установленный в прямолинейных направляющих подвижный элемент перемещают в заданное положение с обеспечением постоянства зазора между оппозитно расположенными вдоль направления перемещения базовыми поверхностями подвижного элемента и направляющих и контролируют положение подвижного элемента относительно базовой системы координат посредством соответствующих средств измерения (Н.С. Ачеркан, "Расчет и конструирование металлорежущих станков", Машгиз, 1952 г., cтp.181, фиг.160).

Основным недостатком данного известного из уровня техники способа позиционирования подвижного элемента относительно базовой системы координат является недостаточная точность позиционирования. Объясняется это тем, что в результате циклического перемещения подвижного элемента происходит износ направляющих. Следовательно, при контрольном замере положения подвижного элемента он может быть несколько развернут (в пределах образовавшегося в процессе износа зазора) относительно направления перемещения. В результате этого, например, при измерении расстояния в направлении перемещения от некоторой базовой плоскости отсчета до торцевой поверхности подвижного элемента, различные участки упомянутой торцевой поверхности будут находиться на разных расстояниях относительно плоскости отсчета, что делает результат контрольного измерения положения относительно недостоверным. Наиболее остро вышеуказанный недостаток проявляется при больших габаритах подвижного элемента.

В основу заявленного изобретения была положена задача создания такого способа позиционирования подвижного элемента относительно базовой системы координат, в котором обеспечивалась бы возможность позиционирования с нанометрической точностью посредством повышения достоверности результатов измерения при контрольных замерах положения подвижного элемента.

Поставленная задача обеспечивается посредством того, что в способе позиционирования подвижного элемента относительно базовой системы координат, согласно которому установленный в прямолинейных направляющих подвижный элемент перемещают в заданное положение с обеспечением постоянства зазора между оппозитно расположенными вдоль направления перемещения базовыми поверхностями подвижного элемента и, по меньшей мере, одной направляющей и контролируют положение подвижного элемента относительно базовой системы координат посредством соответствующих средств измерения, согласно изобретения, на упомянутых диэлектрических базовой поверхности направляющей и в зоне концевых участков базовой поверхности подвижного элемента формируют электропроводящее покрытие, после перемещения подвижного элемента в заданное положение осуществляют контроль величин зазоров между базовой поверхностью направляющей и концевыми участками соответствующей базовой поверхности подвижного элемента посредством емкостных датчиков, а контроль положения подвижного элемента относительно базовой системы координат осуществляют после сравнения и обеспечения равенства величин вышеуказанных зазоров.

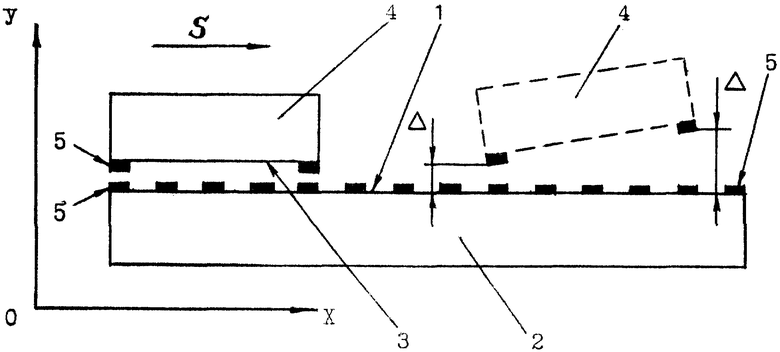

Изобретение иллюстрируется графическими материалами, где в плане показана принципиальная схема реализации патентуемого способа (пунктиром показано положение подвижного элемента после его позиционирования в заданном положении перед выравниванием величин соответствующих зазоров).

Заявленный способ позиционирования подвижного элемента относительно базовой системы координат реализуется следующим образом.

Перед началом осуществления процесса позиционирования на диэлектрических базовой поверхности 1, по меньшей мере, одной направляющей 2 и в зоне концевых участков базовой поверхности 3 подвижного элемента 4 формируют электропроводящее покрытие 5. Электропроводящее покрытие 5 на базовой поверхности 1 направляющей 2 может быть сформировано как в виде сплошного слоя, так и в виде равномерно расположенных по длине направляющей 2 полос с заданным шагом (см. графические материалы). В последнем случае это покрытие функционально может быть использовано и в качестве линейки для грубого позиционирования (т. е. с точностью шага расположения полос покрытия) подвижного элемента 4 в заданном положении. Затем установленный в прямолинейных направляющих 2 подвижный элемент 4 перемещают в заданное положение, преимущественно, с обеспечением постоянства зазора между оппозитно расположенными вдоль направления перемещения базовыми поверхностями 3 и 1 подвижного элемента 4 и направляющей 2, соответственно. Перемещение подвижного элемента 4 может осуществляться любыми известными из уровня техники средствами, важно только, чтобы точная ступень этих средств обеспечивала заданную точность позиционирования. После перемещения подвижного элемента 4 в заданное положение осуществляют контроль и сравнение величин зазоров Δ между базовой поверхностью 1 направляющей 2 и концевыми участками соответствующей базовой поверхности 3 подвижного элемента 4 посредством широко известных из уровня техники емкостных датчиков (в графических материалах схема включения емкостных датчиков и средств контроля и сравнения величин соответствующих зазоров условно не показана ввиду того, что она не является предметом настоящего изобретения, а также широкой известности из уровня техники). При несовпадении (по результатам измерения и сравнения) вышеупомянутых величин зазоров Δ любыми известными из уровня техники средствами (с соответствующей разрешающей способностью) осуществляют поворот в плоскости перемещения подвижного элемента 4 с целью выравнивания величин упомянутых зазоров Δ, а контроль положения подвижного элемента 4 относительно базовой системы координат осуществляют только после обеспечения равенства величин вышеуказанных зазоров Δ. То есть, контроль положения подвижного элемента 4 относительно базовой системы координат осуществляют при расположении торца элемента 4 строго перпендикулярно к направлению перемещения этого элемента 4, в результате чего и обеспечивается высокая достоверность результатов измерения при контрольных замерах.

Практическая реализация патентуемого способа позиционирования была осуществлена на экспериментальной установке, включающей следующие основные составные части:

- стол;

- контроллеры управления перемещением стола по координатам "X" и "Y";

- ЭВМ;

- программно-алгоритмическое обеспечение;

- соединительные кабели.

Стол включал:

- перемещаемую в прямолинейных направляющих по заданным координатам каретку (т.е. подвижный элемент), на которой устанавливается и закрепляется обрабатываемое изделие;

- глобусное наклонное устройство;

- устройства для грубого (с использованием микрометрических винтов) и точного (с использованием нановинтов) перемещения каретки и глобуса;

- измерительные средства контроля положения каретки и глобуса.

Конструктивно стол формировался в виде двух модулей: установочной каретки с сервоприводами и измерительными средствами; блоков управления (контроллеров).

Установочная часть стола предусматривала закрепление на ней изделий из магнитных и немагнитных материалов, преимущественно, за счет использования "Вакуумного устройства доя фиксации изделий" по патенту РФ 2139179.

Размеры установочной части каретки выбирались не менее 180х180 мм.

Величина перемещения каретки по координатам "X" и "Y" посредством микрометрических винтов составляла не менее 160 мм с инструментальной среднеквадратичной ошибкой в пределах 0,5 мкм.

Величина перемещения каретки по координатам "X" и "Y" посредством нановинтов составляла не менее 5 мкм с инструментальной среднеквадратичной ошибкой в пределах 0,5 нм.

Наклон стола посредством глобусного устройства осуществлялся в пределах ± 10o относительно плоскости "ХОY" с инструментальной среднеквадратичной ошибкой в пределах 1'.

Величина допуска по отклонению от перпендикулярности перемещений каретки относительно осей "X" и "Y" в диапазоне перемещений 160х160 мм составляла не более 1'.

Величина допуска по отклонению от параллельности перемещений каретки в плоскости ХОY в диапазоне перемещений 160х160 мм составляла не более 1'.

Мертвый ход при перемещении каретки по осям "X" и "Y" посредством микрометрических винтов составлял не более 1 мкм.

Мертвый ход при перемещении каретки по осям "X" и "Y" при переходе процесса перемещения от микровинтов к нановинтам отсутствовал.

Интерферометры для контрольного измерения величины перемещения каретки по осям "X" и "Y" в диапазоне перемещений от 0 до 160 мм имели среднеквадратичную погрешность в пределах 0,1 нм.

Среднеквадратичная ошибка средства измерения наклона стола (посредством глобусного устройства) по осям "X" и "Y" в диапазоне +10o была в пределах 1'.

Необходимо отметить, что устройства точного перемещения (нановинты) соответствующих узлов стола были сконструированы на базе магнитомеханических (магнитострикционных) преобразователей.

Особенностью данных магнитомеханических преобразователей является то, что в качестве силового элемента (средства перемещения исполнительного органа) используется стержень из материала с гигантской магнитострикцией (магнитостриктор), который помещен в магнитное поле магнитной системы, сформированной из постоянных магнитов. При изменении (по величине и/или направлению) напряженности магнитного поля магнитной системы происходит изменение линейных размеров магнитостриктора. По сравнению с широко известными магнитострикционными преобразователями (в которых магнитное поле генерируется посредством соленоида) использование в качестве источника магнитного поля постоянных магнитов позволяет в значительной мере сократить энергопотребление в рассматриваемых магнитомеханических преобразователях, устранить их нагрев, повысить временную стабильность положения исполнительного органа, во многих случаях обойтись без источника электропитания и, как следствие, получить позиционирующие устройства (например, нановинты) со следующими эксплуатационными параметрами:

- минимальный шаг перемещения (позиционирования) - 0,01 нм;

- диапазон перемещения - до 1000 мм;

- динамический диапазон - 1011;

- усилие на исполнительном органе при его перемещении - 104 Н;

- потребляемая при работе привода мощность - до 5 Вт;

- отсутствие энергопотребления при фиксации положения исполнительного органа.

На данной экспериментальной установке были достигнуты следующие эксплуатационные показатели.

Размер минимального элемента измерения (т.е. минимального дискретного шага перемещения /позиционирования/ при обработке изделия) не более 5 нм.

Скорость перемещения каретки по осям "X" и "Y" варьируется от 0 до 10 мм/с.

При подходе к заданной координате обеспечивается плавное торможение с ускорением не более 5 мм/с2.

Средняя квадратичная погрешность определения защитой координаты по всему полю перемещения каретки составляет не более одного элемента измерения (пиксела), т.е. не более 5 нм.

Таким образом позиционирующие устройства, промышленно реализующие патентуемый способ с точностью позиционирования, не более 5 не обеспечивают достижение принципиально новых технологических возможностей в области микроэлектроники, оптического приборостроения, прецизионного машиностроения и т.п. и могут стать основой для создания нового поколения суперпрецизионного оборудования дня технологических процессов резания, гравирования, фрезерования и т. д. , а также оборудования для фотолитографических и рентгенолитографических комплексов, используемых в микроэлектронной и полиграфической промышленности.

Изобретение относится к области машиностроения, а именно, к прецизионным позиционирующим средствам, и может быть использовано в прецизионных станках, высокоточных копирующих устройствах, а также в фотолитографических комплексах для электронной промышленности. Техническим результатом предложенного способа является обеспечение нанометрической точности позиционирования посредством повышения достоверности результатов измерения при контрольных замерах положения подвижного элемента. Способ включает формирование электропроводящего покрытия на выполненных из диэлектрического материала базовой поверхности направляющей и в зонах концевых участков базовой поверхности подвижного элемента и, после перемещения подвижного элемента в заданное положение, контроль величины зазора между базовой поверхностью направляющей и концевыми участками соответствующей базовой поверхности подвижного элемента посредством емкостных датчиков, причем контроль положения подвижного элемента относительно базовой системы координат осуществляют после сравнения и обеспечения равенства величин вышеуказанных зазоров. 1 ил.

Способ позиционирования подвижного элемента относительно базовой системы координат, согласно которому установленный в прямолинейных направляющих подвижной элемент перемещают в заданное положение с обеспечением постоянства зазора между оппозитно расположенными вдоль направления перемещения базовыми поверхностями подвижного элемента и, по меньшей мере, одной направляющей и контролируют положение подвижного элемента относительно базовой системы координат посредством соответствующих средств измерения, отличающийся тем, что на выполненных из диэлектрического материала базовой поверхности направляющей и в зонах концевых участков базовой поверхности подвижного элемента формируют электропроводящее покрытие, после перемещения подвижного элемента в заданное положение осуществляют контроль величин зазоров между базовой поверхностью направляющей и концевыми участками соответствующей базовой поверхности подвижного элемента посредством емкостных датчиков, а контроль положения подвижного элемента относительно базовой системы координат осуществляют после сравнения и обеспечения равенства величин вышеуказанных зазоров.

| АЧЕРКАН Н.С | |||

| Расчет и конструирование металлорежущих станков | |||

| - М.: Машгиз, 1952, с.181 | |||

| ВАКУУМНОЕ УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ИЗДЕЛИЙ | 1998 |

|

RU2139179C1 |

| НАПРАВЛЯЮЩИЙ УЗЕЛ | 1992 |

|

RU2028907C1 |

| DE 2932559 А1, 01.10.1981 | |||

| DE 4204891 А1, 26.08.1993 | |||

| МЕХАНИЗМ ПОДЪЕМА И ОПУСКАНИЯ РАБОЧИХ ОРГАНОВ СВЕКЛОУБОРОЧНОГО КОМБАЙНА | 0 |

|

SU209881A1 |

Авторы

Даты

2002-05-20—Публикация

2000-07-20—Подача