Изобретение относится к области нанесения покрытий вакуумным испарением и может быть использовано для нанесения градиентных, двухслойных или многослойных металлических и металлокерамических покрытий для защиты поверхности от износа и коррозии.

Аналогом предложенной группы изобретений является способ импульсно-периодического нанесения вакуумных покрытий и устройство для его осуществления [RU 2141004 C1, опублик. 10.11.1999], подразумевающий компактное размещения трех и более различных катодов в одной функциональной зоне вокруг окна ионного имплантора и их импульсное электропитание, позволяющее поджигать дуговой разряд на разных катодах с различной периодичностью, длительностью, скважностью импульсов, тем самым, управляя составом покрытия.

Недостатком изобретения является сложность системы, состоящей из нескольких самостоятельных катодных испарителей, каждый из которых включает свой катод, анод и систему инициации, а также сложность коммутации импульсов.

Аналогом предложенной группы изобретений является способ нанесения покрытия и электродуговой испаритель с вращающимся катодом для осуществления способа [RU 2399692 C2, опублик. 20.09.2010], использующий составные трубчатые катоды, состоящие из нескольких кольцевых сегментов, которые обеспечивают изменение состава испаряемого материала путем перемещения положения фиксатора катодного пятна с помощью магнитной системы, размещённой внутри трубчатого катода.

Недостатком данного изобретения является необходимость использования сложного дополнительного узла - подвижной магнитной системы для конструктивно сложных трубчатых катодов.

Аналогом предложенной группы изобретений является электродуговой испаритель с составным вращающимся катодом [RU 2420608 C1, опублик. 10.06.2011], который содержит цилиндрический охлаждаемый вращающийся катод, состоящий из набора колец, из элементов IVb, Vb, VIb групп периодической таблицы Менделеева и Аl, а также их сплавов. Кольца выполнены одинаковой толщины, в диапазоне от 8 мм до 400 мм, с торцами, образующими угол от 30 до 80 градусов с продольной осью цилиндрической обечайки. Кольца составного катода могут быть соединены между собой сваркой. Управление положением катодного пятна на поверхности катода осуществляется за счет использования управляемого магнитного фиксатора положения катодного пятна, расположенного во внутренней полости катода. Наклонное расположение колец обеспечивает нанесение слоистых покрытий. Толщины слоев покрытия, зависят от скорости вращения катода и соответственно частоты смены вида испаряемого металла, скорости вращения деталей вокруг собственной оси и скорости перемещения деталей относительно катодов.

Недостатком является отсутствие возможности испарения только одного материала необходимого, например, для формирования подслоя, а также невозможность изменения соотношения толщин слоев во время осаждения покрытия, так как этот параметр жестко задан геометрией колец.

Прототипом предложенной группы изобретений является устройство для ионной имплантации поверхности деталей из конструкционных материалов [RU 172049 U1, опублик. 27.06.2017], которое содержит дуговой катод в составе ионного имплантора, выполненный в виде диска из монотектического сплава меди со свинцом с чередующимися несквозными кольцевыми канавками, которые заполнены свинцом и оловом. При работе устройства проводят внешний кольцевой поджиг разряда на катоде, а движение катодного пятна к центру обеспечивается снижением потенциала ионизации каждой последующей вставки. Поэтому канавки выполнены в следующей последовательности материалов в направлении от периферии к центру диска -монотектический сплав меди со свинцом - свинец – олово. Катод обеспечивает увеличение содержания свинца в плазме и затем в потоке по сравнению с монотектическим сплавом меди со свинцом, где максимальное содержание свинца составляет 36%. Увеличение концентрации ионов свинца в потоке, а также введение в него ионов олова возможно только за счет создания канавок в катоде, заполненных указанными элементами. Изменяя ширину канавок, можно регулировать сортовой состав ионного пучка. Апробирован катод имплантора в виде диска диаметром 30 мм с канавками шириной 0,8-1,4 мм, заполненными свинцом и медью.

Недостаток устройства заключается в снижении напряжения по мере прохождения импульса, поэтому может быть использована только определенная последовательность материалов, заполняющих канавки в направлении уменьшения потенциала ионизации и определяющих направление движения катодного пятна.

Технический результат, достигаемый во всех объектах данной группы изобретений, заключается в повышении износостойкости и коррозионной стойкости обрабатываемых поверхностей путем формирования на них слоев покрытия, различающихся по составу и функциональному назначению.

В первом объекте изобретения технический результат достигается следующим образом.

Способ получения многослойного градиентного износо- и коррозионностойкого покрытия включает размещение деталей в вакуумной камере на держателях и нанесение на них покрытия путем импульсного катодно-дугового испарения составного катода.

Отличие способа заключается в том, что используют составной катод с аксиальной инициацией, состоящий как минимум из двух частей, выполненных из материалов различною состава, при этом первая из указанных двух частей представляет собой основное тело катода, а вторая часть выполнена в форме кольца, прикрепленною к упомянутой первой части, при этом проводят поочередное раздельное испарение каждой выбранной части составною катода путём модулирования импульсов по напряжению в диапазоне 50-300 В и длительности в диапазоне 20-l000 мкс.

Кроме того, отличие способа заключается в том, что при модулировании импульсов используют ступенчатое повышение напряжения в пределах импульса, характеризующегося указанными диапазонами напряжения и длительности.

Во втором объекте изобретения технический результат достигается следующим образом.

Устройство для получения многослойного градиентного износо- и коррозионностойкого покрытия импульсным катодно-дуговым испарением, содержащее вакуумную камеру с держателями деталей, анодом и составным катодом.

Отличие устройства заключается в том, что составной катод состоит из двух частей, выполненных из материалов различного состава, при этом первая часть, являющаяся основным телом катода, закреплена на охлаждаемом токоподводе, а вторая часть, выполненная в форме кольца, закреплена на внешней поверхности первой части, причем в основном теле составного катода аксиально установлен поджигающий электрод в керамическом изоляторе.

Кроме того, отличие устройства заключается в том, что упомянутое кольцо закреплено на внешней поверхности основного тела катода с помощью пайки или сварки, или наплавки.

В третьем объекте изобретения технический результат достигается следующим образом.

Устройство для получения многослойного градиентного износо- и коррозионностойкого покрытия импульсным катодно-дуговым испарением, содержащее вакуумную камеру с держателями деталей, анодом и составным катодом.

Отличие устройства заключается в том, что составной катод состоит из двух частей, выполненных из материалов различного состава, при этом первая часть, являющаяся основным телом составною катода, закреплена на охлаждаемом токоподводе, при этом на нижнем торце указанной первой части закреплена вторая часть составного катода, выполненная в форме кольца, причем в теле составного катода аксиально установлен поджигающий электрод в керамическом изоляторе, выведенный в торец второй части составного катода.

Кроме того, отличие устройства заключается в том, упомянутое кольцо составною катода закреплено посредством резьбового соединения или пайки, или сварки.

В четвертом объекте изобретения технический результат достигается следующим образом.

Устройство для получения многослойного градиентного износо- и коррозионностойкою покрытия импульсным катодно-дуговым испарением, содержащее вакуумную камеру с держателями деталей, анодом и составным катодом.

Отличие устройства заключается в том, что составной катод состоит из двух частей, выполненных из материалов различною состава, при этом первая часть в виде полого цилиндра, являющаяся основным телом катода, закреплена на охлаждаемом токоподводе, а вторая часть, выполненная в форме кольца, закреплена на внутренней поверхности первой части по ее внешней кромке, причем в центре упомянутого кольца аксиально установлен поджигающий электрод в керамическом изоляторе.

Также отличие устройства заключается в том, что упомянутое кольцо закреплено на внутренней поверхности основного тела катода с помощью резьбовою соединения или пайки, или сварки.

Изобретение поясняется чертежом, на котором изображены:

на фиг.1 составной катод, где кольцевая вставка из легирующего материала выполнена методом пайки или сварки, или наплавки непосредственно на теле основного катода;

фиг.2 составной катод, где части различного состава соединены посредством резьбового соединения или пайки, или сварки;

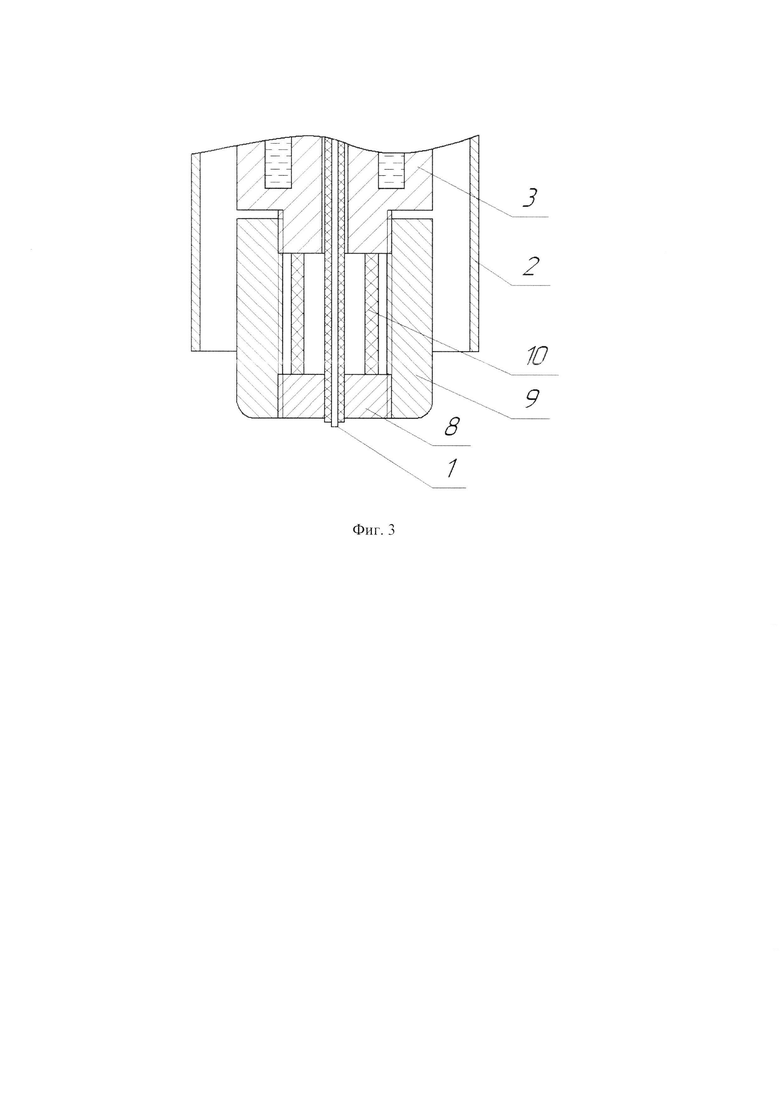

фиг.3 цилиндрический составной катод, где кольцевая часть из одного материала закреплена в цилиндрической части из другого материала;

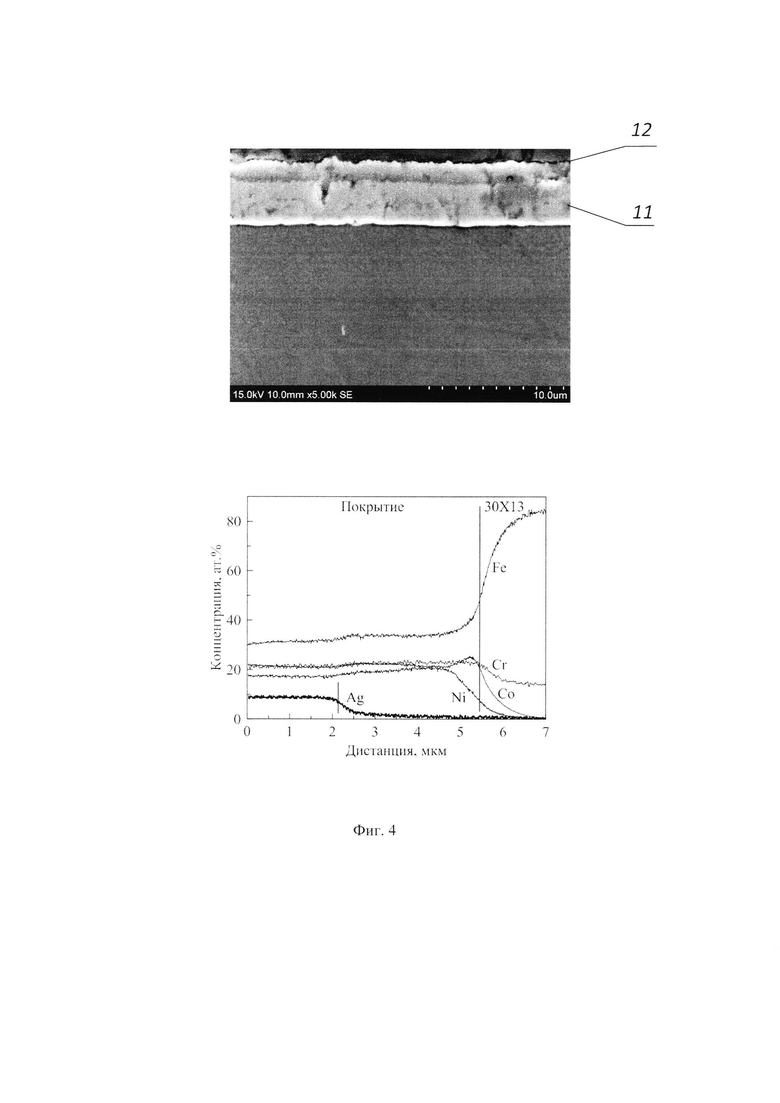

фиг.4 поперечный шлиф двухслойного покрытия FeCrCoNi-Ag, полученного импульсным катодно-дуговым испарением конического катода с наплавленной кольцевой вставкой из серебра, а также профиль распределения элементов по толщине покрытия;

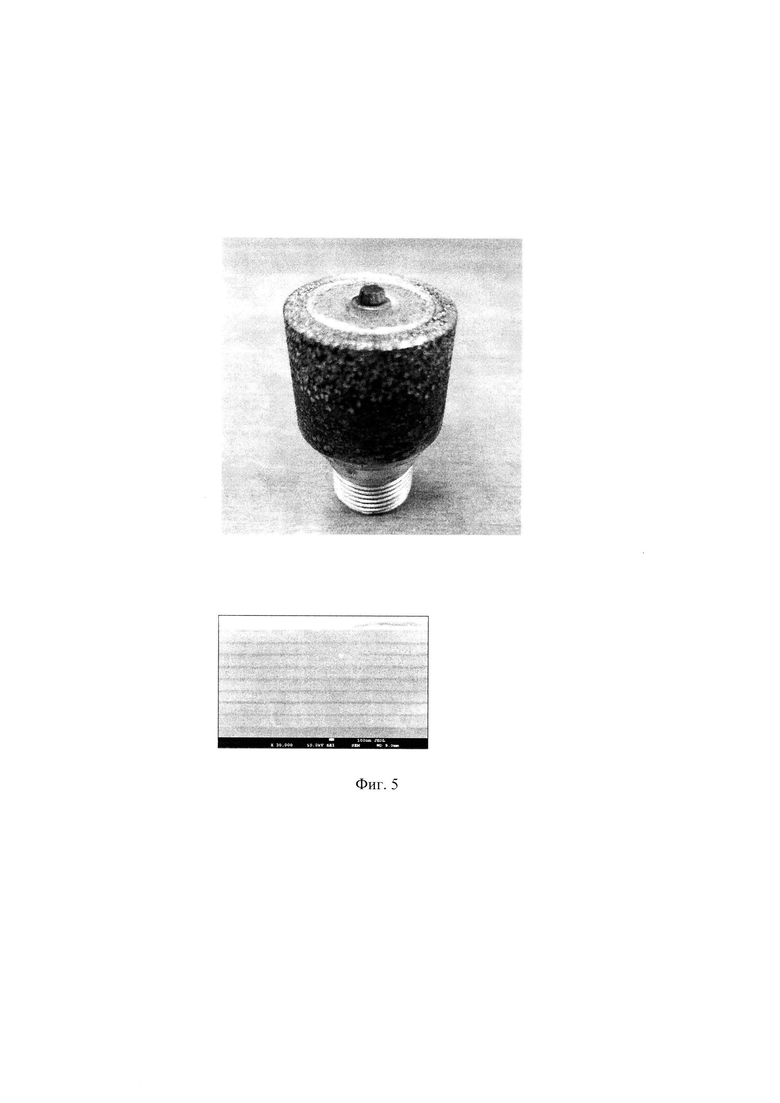

фиг.5 составной катод и поперечный шлиф многослойного покрытия, состоящий из чередующихся слоев CrBN и TiCrBN, полученный импульсным катодно-дуговым испарением цилиндрического полого титанового катода с центральной кольцевой вставкой из CrB2.

На фиг.1–4 показаны поджигающий электрод 1, полый цилиндрический анод 2, охлаждаемый токоподвод 3, кольцевая вставка 4, основное тело 5 катода, нижняя часть 6 тела катода, верхняя часть 7 тела катода, кольцевая часть катода 8, основное тело 9 цилиндрического составного катода, керамическое кольцо 10, нижний 11 и верхний легированный 12 слои покрытия.

Способ нанесения слоистых покрытий с помощью вариантов устройства для нанесения слоистых покрытий осуществляют следующим образом.

Трек катодного пятна в процессах катодно-дугового испарения, в отсутствии внешних магнитных полей, всегда направлен от точки инициации разряда к точке подключения катодного напряжения. В импульсных процессах длина трека катодного пятна зависит от напряжения и длительности импульса. При эксплуатации катодов с аксиальной инициацией (центральным поджигом) дугового разряда, избыточная длительность импульса дугового разряда приводит к тому, что трек катодного пятна достигает стойки крепления катода, приводя к его распылению и попаданию элементов стойки в покрытие.

Этот эффект был использован для целевого легирования покрытия путем установки между стойкой и телом катода кольцевых вставок из легирующего материала. В качестве испаряемых материалов катода и вставки используются металлические сплавы и металлокерамические материалы, обладающие электрической проводимостью, а также механической прочностью и температурой плавления, достаточной для проведения обработки при сопутствующем процессу нагреве.

Взаимное расположение вставок, как частей составного катода, выбирается из следующих соображений. Катодное пятно от точки поджога вначале будет двигаться по ближней к нему части катода. Для перехода катодного пятна на более удаленную часть, необходимо выполнение двух условий. Первое условие - это меньший потенциал ионизации второго материала при переходе на него катодного пятна. Второе условие, способствующее переходу катодного пятна, обусловлено снижением омического сопротивления и соответствующим повышением напряжения.

Для различных комбинаций материалов были разработаны несколько вариантов составных катодов импульсного катодно-дугового испарения с различным способом крепления его частей. Для всех апробированных вариантов электродугового испарителя с составным катодом общими деталями являются: поджигающий электрод 1 в керамическом изоляторе, аксиально закрепленный в теле катода, полый цилиндрический анод 2, нижняя кромка которого расположена по высоте напротив середины тела катода, охлаждаемый токоподвод 3 катода, являющийся деталью, по которой подводится катодное напряжение.

В изобретении по первому варианту устройства конструкция катода для осаждения слоистых покрытий реализуется, если легирующая вставка имеет существенно меньший потенциал ионизации, чем материал основного катода. В этом случае легирующая вставка выполнена в виде кольца 4, сформированного методом пайки или сварки, или наплавки непосредственно на основном теле 5 катода.

По второму варианту устройства используется конструкция составного катода, в случае, когда материалы составного катода имеют близкие потенциалы ионизации, и включает нижнюю часть 6 катода, в торец которой соосно выведен поджигающий электрод 1, и верхнюю часть 7 катода, закрепленную на охлаждаемом токоподводе 3. Соединение частей катода может быть выполнено через резьбовое соединение, аналогичное показанному на чертеже креплению верхней части катода к стойке, или выполнено методом высокотемпературной пайки или контактной сварки, в том числе сварке трением. Метод пайки или сварки, показанный на чертеже, предпочтителен, так как обеспечивает меньшее переходное омическое сопротивление. Такое расположение частей составного катода обеспечивает скачкообразное снижение омического сопротивления и соответствующее повышение напряжения при переходе катодного пятна через линию сопряжения, тем самым задавая направление движения катодного пятна.

Конструкция составного катода для третьего варианта, когда часть, на которой инициируется дуговой разряд имеет существенно больший потенциал ионизации, чем часть катода, закрепленная на токоподводящем охлаждаемом токоподводе 3, включает кольцевую вставку 8, в центре которой соосно закреплен поджигающий электрод, а сама вставка закреплена по внешней кромке цилиндрического или конического основного тела 9 составного катода, которое, в свою очередь, закреплено на охлаждаемом токоподводе 3. В конструкции может быть использовано керамическое кольцо 10, необходимое для обеспечения натяга в приведенной конструкции с резьбовым соединением, которое, однако, может быть упразднено при использовании крепления частей катода методом пайки или сварки. Данная конструкция обеспечивает максимальный градиент снижения омического сопротивления по пути движения катодного пятна, в том числе и в точке сопряжения материалов. Это обеспечивается тем, что и толщина стенок вставки и полого цилиндра меньше, чем у сплошного тела катода, а также отсутствует возможность распределения потенциалов и токов по центральной части катодов, как например в вышеописанных вариантах.

Снижения омического сопротивления на границе частей составного катода с сильно отличающимся потенциалом ионизации может оказаться недостаточно для обеспечения перехода катодного пятна. В этом случае в способе используют изменение напряжения импульса в момент перехода катодного пятна. Современные импульсные блоки электропитания позволяют сформировать любую форму кривой изменения напряжения и тока во времени в пределах одного импульса. Для материала каждой части катода, учитывая электрофизические свойства материала, можно индивидуально подобрать напряжение разряда, обеспечивающее оптимальную скорость прохождения катодного пятна по его поверхности. Таким образом, разделив каждый импульс на временные части, по напряжению, можно контролировать время нахождения катодного пятна на поверхности каждой части катода и обеспечить переход катодного пятна с одной части на другую. Ограничив время импульса, можно обеспечить испарение только части катода, расположенной ближе к точке поджога. В то же время, уменьшив напряжение и ток при пробеге катодного пятна по поверхности катода, можно минимизировать вклад этой части катода в состав покрытия, а затем, скачкообразно подняв напряжение на втором этапе того же импульса, обеспечить преимущественное испарение дальней от точки инициации части катода. Управляя формой и длительностью импульса можно формировать подслой, получать градиентные по составу и многослойные покрытия.

Обоснование выбора общей длительности импульса в диапазоне 20-1000 мкс и уровней напряжения из диапазона 50-300 В связано с наблюдаемыми зависимостями скорости движения катодных пятен от типа материала. Ограничение времени с меньшей стороны, связано со временем формирования статичного катодного пятна, обычно не менее 10 мкс. За оставшееся от времени импульса катодное пятно успевает сместится на дистанцию порядка нескольких миллиметров. Уменьшение времени разряда привело бы к распылению материала только у поверхности инициирующего электрода, что со временем привело бы к формированию глубокой щели между керамикой и испаряемым материалом и невозможности поджога разряда. Максимальное время импульса 1000 мкс связано с максимальной дистанцией смещения катодного пятна. Для большинства материалов эта длительность импульса обеспечит смещение катодного пятна на дистанцию порядка 40-50 мм. Предложенный способ ориентирован на формирование потока испаряемого материала из определенной локальной зоны. При увеличении области испарения (размера катода) до размера более 100 мм уже целесообразно использовать многокатодные узлы испарения. Величина напряжения из диапазона 50-300 В выбирается из необходимости поддержания стабильного катодно-дугового разряда для большинства используемых материалов. Уровень напряжения согласуется с длительностью каждой ступени модулированного импульса.

Пример 1

Двухслойное покрытие FeCrCoNi – FeCrCoNiAg, полученное импульсным катодно-дуговым испарением конического катода с наплавленной кольцевой вставкой из серебра (фиг. 4). Конструкция катода выполнена согласно фиг.1. Катод в виде усеченного конуса, размером у основания 30 мм и верхушки 15 мм и высотой 40 мм был изготовлен методом индукционного плавления эквиатомного сплава FeCrCoNi с последующей механической обработкой. В катоде было выполнено соосное отверстие для поджигающего электрода и резьбовое крепление к водоохлаждаемой стойке на большем основании. На расстоянии 20 мм от нижнего основания (по центру боковой стенки) конусного катода была выполнена кольцевая проточка глубиной 4 мм и шириной 8 мм. В проточку была навита проволока из серебра. Затем проволока была оплавлена методом аргонно-дуговой сварки до полного заполнения проточки. Осаждение покрытия проводилось в аргоне при давлении 0,2 Па. Дистанция до подложки от катода составляла 100 мм. На подложку подавалось отрицательное напряжение смещения 50 В. Инициация дуговых разрядов осуществлялась подачей на центральный поджигающий электрод коротких импульсов напряжением 10 кВ, длительностью 5 мкс, с частотой 20 Гц. Осаждение нижнего слоя 11 покрытия FeCrCoNi проводили в течение 10 минут при напряжении разряда 90 В и длительности импульса 300 мкс. При этом длина трека катодного пятна не превышала 15 мм и не достигала наплавленного кольца из серебра. Нанесение финишного слоя, легированного серебром 12, осуществлялось при увеличении длительности импульсов до 500 мкс, что обеспечило увеличение средней длины треков катодных пятен до 25 мм и их перемещение в зону распыления наплавленного серебряного кольца. Время осаждения легированного серебром слоя составляло 5 мин. Методом оптической эмиссионной спектроскопии тлеющего разряда на приборе Profiler-2 (HORIBA, Jobin Yvon) были определены профили распределения элементов по толщине покрытия. Показано, что в верхнем слое покрытия толщиной 2 мкм содержание серебра составило 10 ат%. В сравнении с покрытием FeCrCoNi, двухслойное покрытие с верхним слоем, легированным серебром, обеспечило снижение плотности тока коррозии с 0,3 мкА/см2 до 0,1 мкА/см2 в 0,9% NaCl. Также легирование поверхностного слоя покрытия серебром обеспечило 99,99% антибактериальную активность в отношении штаммов E. coli и S. Aureus, определенную по изменению количества колоний-образующих элементов (КОЕ) после 24 ч инкубирования.

Пример 2

Многослойное покрытие, состоящее из чередующихся слоев CrBN и TiCrBN, полученное импульсным катодно-дуговым испарением цилиндрического полого титанового катода с центральной кольцевой вставкой из CrB2 (фиг. 5). Конструкция катода выполнена согласно фиг. 3. Центральная кольцевая вставка диаметром 22 мм и толщиной 6 мм изготовлена из керамики CrB2 и впаяна высокотемпературным припоем своей внешней кромкой в цилиндрический полый катод из титана ВТ1-0. В осевом отверстии этой вставки закреплен керамический изолятор с электродом аксиальной инициации дугового разряда Размеры титановой части катода: высота 40 мм, внешний диаметр 40 мм, диаметр внутреннего отверстия 21,5 мм. Верхняя часть титанового катода при помощи внутренней резьбы закреплялась на медной водоохлаждаемой стойке катода. Осаждение покрытия проводилось в газовой смеси Ar+15 об. % N2 при давлении 0,2 Па. Дистанция до подложек составляла 70 мм. На подложки подавалось отрицательное напряжение смещения 30 В. Инициация дуговых разрядов осуществлялась подачей на центральный поджигающий электрод коротких импульсов напряжением 10 кВ, длительностью 5 мкс, с частотой 10 Гц. Пробой по керамической вставке приводил к формированию катодного пятна на прилегающей поверхности вставки из CrB2, после чего катодное пятно начинало движение в радиальном направлении. Длина трека катодного пятна регулировалась путем изменения напряжения и длительности импульсов, прикладываемых к разрядному промежутку между катодом и кольцевым анодом. Осаждение слоев покрытия CrBN проводили при напряжении разряда 90 В и длительность импульса 200 мкс. При этом длина трека катодного пятна не превышала 6 мм и не выходила за границу центральной вставки. Слои покрытия TiCrBN формировали за счет перехода катодного пятна на титановую часть катода при увеличении длительности импульса до 500 мкс. При этом использовалась сложная форма импульса по напряжению. В первые 300 мкс напряжение составляло 90 В, а на следующем участке, длительностью 200 мкс, напряжение увеличивалось до 120 В. Повышение напряжения в момент перехода катодного пятна на титановую часть катода позволило увеличить долю титана в слоях TiCrBN покрытия. Время осаждения каждого слоя CrBN составляло 1 мин, а каждого слоя TiCrB – 15 секунд. Суммарное время осаждения покрытия составило 10 мин. Всего в многослойном покрытии было сформировано 8 пар слоев (16 отдельных слоев) с поверхностным слоем TiCrBN. Суммарная толщина покрытия составила 1,8 мкм. Формирование многослойного покрытия позволило подавить формирование столбчатой структуры и сформировать равноосную нанокристаллическую структуру в обоих слоях. Твердость покрытия, измеренная методом наноиндентирования при нагрузке 10 мН, составила 30 ГПа. Трибологические испытания покрытия в паре с контр-телом в виде шарика диаметром 6 мм из стали 95Х18, проведенные при нагрузке 5 H, линейной скорости 10 см/с и дистанции 1000 м, показали, что коэффициент трения покрытия составляет 0,35, а приведенная скорость износа 2×10-6 мм3/Н·м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумного нанесения слоистых покрытий комбинацией методов электроискрового легирования и катодно-дугового испарения и устройство для его осуществления (варианты) | 2022 |

|

RU2797563C1 |

| Способ электроискрового легирования в вакууме, совмещенный с катодно-дуговым осаждением | 2019 |

|

RU2729278C1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2009 |

|

RU2382118C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2011 |

|

RU2468989C1 |

| ИСТОЧНИК МЕТАЛЛИЧЕСКОЙ ПЛАЗМЫ (ВАРИАНТЫ) | 2015 |

|

RU2601725C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1999 |

|

RU2186151C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1996 |

|

RU2098512C1 |

| ИСТОЧНИК ИОНОВ | 1988 |

|

SU1531745A1 |

Группа изобретений содержит способ получения многослойного градиентного износо- и коррозионностойкого покрытия и устройства для его получения импульсным катодно-дуговым испарением. Детали размещают в вакуумной камере на держателях и наносят на них покрытия путем импульсного катодно-дугового испарения составного катода. Используют составной катод с аксиальной инициацией, состоящий как минимум из двух частей, выполненных из материалов различного состава. Первая из указанных двух частей представляет собой основное тело катода, а вторая часть выполнена в форме кольца, прикрепленного к упомянутой первой части. Проводят поочередное раздельное испарение каждой выбранной части составного катода путем модулирования импульсов по напряжению в диапазоне 50-300 В и длительности в диапазоне 20-1000 мкс. В одном варианте указанного устройства первая часть катода закреплена на охлаждаемом токоподводе, а вторая часть закреплена на внешней поверхности первой части. В другом варианте устройства первая часть катода закреплена на охлаждаемом токоподводе. На нижнем торце указанной первой части закреплена вторая часть составного катода. В третьем варианте устройства первая часть катода, выполненная в виде полого цилиндра, закреплена на охлаждаемом токоподводе, а вторая часть закреплена на внутренней поверхности первой части по ее внешней кромке. В центре упомянутого кольца аксиально установлен поджигающий электрод в керамическом изоляторе. Обеспечивается повышение износостойкости и коррозионной стойкости обрабатываемых поверхностей деталей. 4 н. и 4 з.п. ф-лы, 5 ил., 2 пр.

1. Способ получения многослойного градиентного износо- и коррозионностойкого покрытия, включающий размещение деталей в вакуумной камере на держателях и нанесение на них покрытия путем импульсного катодно-дугового испарения составного катода, отличающийся тем, что используют составной катод с аксиальной инициацией, состоящий как минимум из двух частей, выполненных из материалов различного состава, при этом первая из указанных двух частей представляет собой основное тело катода, а вторая часть выполнена в форме кольца, прикрепленного к упомянутой первой части, при этом проводят поочередное раздельное испарение каждой выбранной части составного катода путём модулирования импульсов по напряжению в диапазоне 50-300 В и длительности в диапазоне 20-l000 мкс.

2. Способ по п. l, отличающийся тем, что при модулировании импульсов используют ступенчатое повышение напряжения в пределах импульса, характеризующегося указанными диапазонами напряжения и длительности.

3. Устройство для получения многослойного градиентного износо- и коррозионностойкого покрытия импульсным катодно-дуговым испарением, содержащее вакуумную камеру с держателями деталей, анодом и составным катодом, отличающееся тем, что составной катод состоит из двух частей, выполненных из материалов различного состава, при этом первая часть, являющаяся основным телом катода, закреплена на охлаждаемом токоподводе, а вторая часть, выполненная в форме кольца, закреплена на внешней поверхности первой части, причем в основном теле составного катода аксиально установлен поджигающий электрод в керамическом изоляторе.

4. Устройство по п. 3, отличающееся тем, что упомянутое кольцо закреплено на внешней поверхности основного тела катода с помощью пайки или сварки, или наплавки.

5. Устройство для получения многослойного градиентного износо- и коррозионностойкого покрытия импульсным катодно-дуговым испарением, содержащее вакуумную камеру с держателями деталей, анодом и составным катодом, отличающееся тем, что составной катод состоит из двух частей, выполненных из материалов различного состава, при этом первая часть, являющаяся основным телом составного катода, закреплена на охлаждаемом токоподводе, при этом на нижнем торце указанной первой части закреплена вторая часть составного катода, выполненная в форме кольца, причем в теле составного катода аксиально установлен поджигающий электрод в керамическом изоляторе, выведенный в торец второй части составного катода.

6. Устройство по п. 5, отличающееся тем, что упомянутое кольцо составного катода закреплено посредством резьбового соединения или пайки, или сварки.

7. Устройство для получения многослойного градиентного износо- и коррозионностойкого покрытия импульсным катодно-дуговым испарением, содержащее вакуумную камеру с держателями деталей, анодом и составным катодом, отличающееся тем, что составной катод состоит из двух частей, выполненных из материалов различного состава, при этом первая часть в виде полого цилиндра, являющаяся основным телом катода, закреплена на охлаждаемом токоподводе, а вторая часть, выполненная в форме кольца, закреплена на внутренней поверхности первой части по ее внешней кромке, причем в центре упомянутого кольца аксиально установлен поджигающий электрод в керамическом изоляторе.

8. Устройство по п. 7, отличающееся тем, что упомянутое кольцо закреплено на внутренней поверхности основного тела катода с помощью резьбового соединения или пайки, или сварки.

| Способ выплавки железа из стали непосредственно из руд и электрическая печь для означенной цели | 1925 |

|

SU9794A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2379378C2 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

| RU 172049 U1, 27.06.2017 | |||

| KR 1020160003045 A, 08.01.2016. | |||

Авторы

Даты

2023-06-07—Публикация

2022-10-03—Подача