Изобретение относится к области деревообрабатывающих производств, в частности к производству бруса и брусовых панелей.

Известна линия для переработки бревен, содержащая конвейер для подачи сориентированных бревен, фрезерно-пильное устройство, включающее в себя фрезерные узлы и пильные узлы с зачистными фрезами [1]

Недостатком известной линии является невозможность получения бруса различной длины и конфигурации и панелей из него, низкое качество выходной продукции и высокий процент отходов исходного сырья.

Наиболее близким аналогом является автоматическая линия для производства изделий из бруса, содержащая последовательно соединенные загрузчик, транспортер, четырехсторонний продольно-фрезерный станок, фрезерные и пильные устройства, механизм продольной подачи и блок управления [2]

Недостатком данной линии является невозможность получения бруса различной длины и конфигурации и панелей из него и высоки процент отходов исходного сырья.

Целью изобретения является создание надежной линии для получения деталей из бруса для сборки панелей, повышение качества выходной продукции, увеличение производительности труда и уменьшение процента отходов древесины.

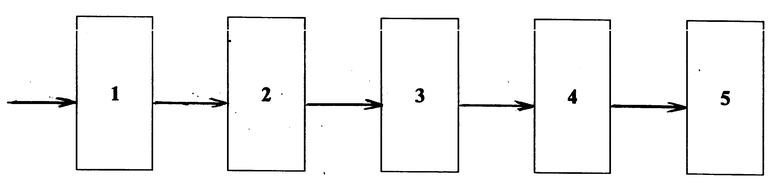

На чертеже представлена блок-схема технологической линии для производства брусовых панелей.

Технологическая линия включает в себя четырехсторонний продольно-фрезерный станок 1 для профилирования бруса, блок обработки торцов (БОТ) 2, сверлильно-пазовально-распиловочный блок с ЧПУ 4, стол 5 для сборки панелей из бруса.

Устройство работает следующим образом.

Брус 20%-ной влажности вручную подается к четырехстороннему продольно-фрезерному станку 1, где брус профилируется по заданной конфигурации. Затем брус устанавливается на рольганге БОТ, откуда он по направляющей вручную поочередно подается в зону обработки сначала одного, затем другого шпинделя с фрезой блока 2.

При перемещении бруса по направляющей рольганга в зону обработку одного из шпинделей брус доходит до упора. После этого оператор дает команду на фиксирование бруса пневмоприжимами и затем включает электропривод шпинделя и электропривод каретки. Перемещаясь по колонне из начального верхнего положения, каретка со шпинделем обрабатывает фрезой торец бруса. Ход каретки ограничивается концевым выключателем, который включает реверс электродвигателя каретки. Движение вверх ограничивает другой концевой выключатель, который отключает оба электропривода. Таким образом, на одном конце бруса формируется паз, а на другом шип, для этого шпиндели оснащаются соответствующими фрезами.

Далее брус вручную перемещается в блок сращивания торцов 3, который оснащен пневмоприводом для склейки обработанных торцов первого бруса с последующим. Перед соединением брусьев на шип одного и паз другого наносится клей. Затем включается привод, который создает давление в зоне склеивания торцов, и происходит сращивание бруса, при этом первый брус фиксируется пневмоприжимом в определенном положении, а второй брус, зафиксированный пневмоприжимом, подается к первому брусу пневмоприводом, прижимается к первому брусу и фиксируется в таком положении до окончательного склеивания. Таким образом в зону обработки блока 4 подается "бесконечной длины" брус, и по заданной программе происходит формирование поперечных пазов, сверловка и распиловка бруса в размер.

Принцип действия шпинделей блока 4 с ЧПУ аналогичен принципу действия шпинделя ВОТ. Отличие заключается в том, что команду на привод шпинделей подает блок управления станка по заданной программе. Линейное перемещение бруса в зоне обработки этого блока осуществляется тянущим механизмом, работа которого также задается блоком управления.

Брус, отфрезованный и распиленный в размер, выталкивается протяжным механизмом из зоны обработки блока 4. Затем вручную брус укладывается на стол для сборки панелей из бруса по направляющим линейкам, на котором происходит порядная сборка брусьев в панель путем нанизывания брусьев на металлические стержни через высверленные отверстия, закладываются крепежные пластины между брусьями в определенном порядке, накручиваются гайки и затягиваются.

Таким образом, технологическая линия позволяет решить задачу обработки бруса по заданным параметрам и сборки панелей из бруса, при этом за счет обработки и склеивания торцов бруса снижается количество отходов, снимается проблема рационального раскроя бруса и упрощается процесс автоматизации станка с ЧПУ, что ведет к повышению надежности работы и повышению производительности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ БРУСА | 1995 |

|

RU2103162C1 |

| САМОБЛОКИРУЮЩИЙСЯ ДЕРЕВЯННЫЙ ПРОФИЛЬ И ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2044626C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| ДЕРЕВЯННОЕ СТРОЕНИЕ ИЗ СБОРНЫХ ПАНЕЛЕЙ | 1998 |

|

RU2135708C1 |

| Комбинированный деревообрабатывающий станок | 1989 |

|

SU1781036A1 |

| СПОСОБ ВОЗВЕДЕНИЯ СТЕН СБОРНЫХ БРЕВЕНЧАТЫХ ИЛИ БРУСОВЫХ ДОМОВ И СБОРНАЯ СТЕНА | 1994 |

|

RU2044842C1 |

| ПРОДОЛЬНО-РАСПИЛОВОЧНЫЙ КРУГЛОПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050259C1 |

| ДЕРЕВЯННАЯ ПАНЕЛЬ | 1995 |

|

RU2061153C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Комбинированный деревообрабатывающий станок | 2024 |

|

RU2830037C1 |

Использование: изобретение относится к области деревообрабатывающих производств, в частности к производству бруса и брусовых панелей. Сущность изобретения: устройство содержит четырехсторонний продольно-фрезерный станок 1, блок обработки торцов 2, сверлильно-пазовально-распиловочный блок 4, стол для сборки панелей из бруса 5. 1 ил.

Технологическая линия для производства брусовых панелей, содержащая последовательно соединенные транспортер, четырехсторонний продольно-фрезерный станок, а также фрезерные и пильные устройства и протяжный механизм продольной подачи, отличающаяся тем, что в нее дополнительно введены стол для сборки панелей из бруса, фрезерные и пильные устройства выполнены в виде сверлильно-пазовально-распиловочного блока, а между четырехсторонним продольно-фрезерным станком и сверлильно-пазовально-распиловочным блоком смонтированы последовательно соединенные блок обработки торцов и блок сращивания торцов, при этом между четырехсторонним продольно-фрезерным станком, блоком обработки торцов, блоком сращивания торцов и сверлильно-пазовально-распиловочным блоком установлены рольганги.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1806909, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Потемкин Л | |||

| В., Деревообрабатывающие станки и автоматические линии.- М.: Лесная промышленность, 1987, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1997-12-10—Публикация

1997-01-16—Подача