Изобретение относится к пищевой промышленности, в частности к хлебопекарному оборудованию и может быть использовано в тестоприготовительных агрегатах непрерывного действия, применяемых преимущественно на хлебозаводах-автоматах, все технологические процессы на которых полностью автоматизированы.

Наиболее близким по технической сущности к предлагаемому устройству является тестоприготовительный агрегат непрерывного действия, содержащий тестомесильную машину, ленточный транспортер для выбраживания теста и подключенный к ним блок управления (Гришин А.С. и Полторак М.И. Комплексная механизация и автоматизация производственных процессов на хлебозаводах. - М.: Пищевая промышленность, 1976, с.52-53). В известном агрегате замес всех рецептурных компонентов, необходимых для приготовления теста, производится в тестомесильной машине интенсивного действия, подключенной к блоку управления, который регулирует ее производительность. Замешанное тесто выпрессовывается из тестомесильной машины непрерывным потоком в виде жгута и поступает в виде неоднородной массы на ленту транспортера, в процессе перемещения которого и происходит выбраживание теста. Транспортер содержит бесконечную ленту и механизм перемещения, подключенный к блоку управления. Для сокращения продолжительности процесса брожения до 20-25 мин в состав теста вводится повышенное содержание дрожжей и соответствующие улучшители.

Недостатками известного устройства является низкое качество приготавливаемого теста и низкая эргономичность устройства. Низкое качество приготавливаемого теста обусловлено повреждением клейковин в процессе выпрессовывания замешанного теста при помощи шнека. Поступающий на ленту транспортера слой теста имеет различную толщину, поскольку загрузка теста производится в виде укладываемого на транспортер жгута, что приводит к неоднородному выбраживанию различных участков теста. В процессе выбраживания в известном устройстве наблюдается заветривание верхней поверхности слоя выбраживаемого теста вследствие того, что использован одноярусный ленточный транспортер, и это также приводит к снижению качества приготавливаемого теста, так как выбраживание происходит при изменяющихся условиях окружающей среды. Продукты, изготавливаемые с использованием приготовленным известным агрегатом теста, имеют низкие органолептические свойства, поскольку в тесто вводится повышенной содержание дрожжей и улучшители, что вызывает ухудшение вкусовых качеств продукта и изменение его цвета. Низкая эргономичность известного устройства определяется плохими санитарно-техническими условиями его эксплуатации вследствие возможности воздействия на тесто неблагоприятных факторов окружающей среды. Кроме того, оператору известного устройства приходится вести непрерывный визуальный контроль за работой транспортера из-за его низкой эксплуатационной надежности, что также приводит к снижению эргономичности устройства. К недостаткам известного устройства следует отнести его значительные размеры, определяемые большой протяженностью одноярусного ленточного транспортера.

Технический результат изобретения заключается в повышении качества приготавливаемого теста при одновременном повышении эргономичности устройства.

Указанный технический результат достигается в тестоприготовительном агрегате непрерывного действия, содержащем тестомесильную машину, ленточный транспортер для выбраживания теста, подключенный к ним блок управления, шкаф с дверью и стенками, изготовленными из прозрачного материала, в котором расположен ленточный транспортер, загрузочное устройство, состоящее из двух параллельно расположенных вспомогательных ленточных транспортеров, размещенных между тестомесильной машиной и ленточным транспортером для выбраживания теста, который выполнен из отдельных расположенных друг над другом горизонтальных секций, каждая из которых содержит бесконечную ленту и механизм перемещения с вариатором скорости, при этом начальный участок каждой нижележащей секции выступает за пределы конечного участка вышележащей смежной секции; при этом предпочтительно: конечные участки вспомогательных ленточных транспортеров размещать над начальным участком верхней секции; расстояние между противолежащими лентами вспомогательных ленточных транспортеров выбирать из условия полного заполнения зазора между ними при непрерывной работе агрегата; расстояние между противолежащими ветвями лент вспомогательных ленточных транспортеров выбить в пределах 50-100 мм; в загрузочное устройство дополнительно вводить ленточный подающий транспортер с боковыми ограничителями, начальный участок которого располагать под разгрузочным окном тестомесильной машины, а его конечный участок - на входе загрузочного устройства; механизм перемещения каждой секции выполнять с ведущим и ведомым валами бочкообразной формы; ведущий вал механизма перемещения каждой секции выполнять с возможностью перемещения в горизонтальной плоскости; контактирующие с лентой поверхности ведущего и ведомого валов механизма перемещения каждой секции выполнять рифлеными; верхнюю ветвь ленты каждой секции ленточного транспортера выполнять в поперечном сечении трапецеидальной формы, при этом боковые наклонные участки ленты размещать на роликах, устанавливаемых под углом к горизонтальному участку ленты и распределять их по длине секции; угол наклона бокового участка ленты к его горизонтальному участку выбирать в пределах 20-60o; ролики, устанавливаемые сбоку на конечном участке каждой секции, располагать под углами, величина которых постепенно уменьшается по направлению движения верхней ветви ленты транспортера; протяженность выступающего участка секции ленточного транспортера выбирать не менее 500 мм; тестомесильную машину выполнять в виде установки интенсивного замеса теста непрерывного действия, которая выполняется с лопастями, устанавливаемыми в зоне разгрузки; агрегат дополнительно снабжать бактерицидными лампами, которые располагать в шкафу и размещать их над верхней секцией; агрегат снабжать датчиками измерения, размещаемыми в шкафу, и исполнительными механизмами, подключая их к блоку управления.

Введение в состав агрегата шкафа с дверью и стенками, изготовленными из прозрачного материала, в котором размещается ленточный транспортер для выбраживания теста, позволяет устранить какие-либо неблагоприятные внешние воздействия на тесто, перемещающееся в процессе брожения, и тем самым повысить эргономичность за счет улучшения санитарно-технических условий эксплуатации агрегата. Прозрачные стенки позволят оператору вести визуальный контроль за работой ленточного транспортера и в случае необходимости подходить к нему через дверь без остановки агрегата. Размещение ленточного транспортера в шкафу позволяет снизить до минимума заветривание верхней поверхности выбраживаемого теста, так как в сравнении с известным транспортером устраняются неконтролируемые конвективные потоки воздуха, окружающего транспортер. Выполнение ленточного транспортера для выбраживания теста состоящим из отдельных расположенных друг над другом горизонтальных секций, каждая из которых содержит бесконечную ленту механизм перемещения с вариатором скорости, позволяет в сравнении с известным агрегатом повысить качество выбраживаемого теста за счет уменьшения заветривания его поверхности. В процессе перемещения теста на транспортере, состоящем из нескольких секций, обеспечивается поочередное изменение поверхности какого-либо участка теста при переходе его с одной секции на другую, и общее заветривание поверхностей уменьшается. Выполнение ленточного транспортера из нескольких расположенных друг над другом горизонтальных секций позволяет значительно увеличить суммарную протяженность пути выбраживаемого теста в ограниченном объеме, что обеспечивает выбраживание теста в естественных условиях без использования повышенного содержания дрожжей и улучшителей в составе теста. Тем самым обеспечивается получение отличных органолептических свойств продукта, изготавливаемого из теста, приготовленного с использованием заявленного агрегата. Кроме того, использование индивидуальных вариаторов скоростей в каждой секции транспортера обеспечивает возможность регулирования продолжительности процесс брожения в широком диапазоне за счет изменения скоростей лент секций и возможность оперативного изменения режима выбраживания. Введение в состав агрегата загрузочного устройства, выполненного в виде двух параллельно расположенных вспомогательных ленточных транспортеров, расположенных между тестомесительной машиной и ленточным транспортером для выбраживания теста, позволяет обеспечить формирование выходящего из загрузочного устройства непрерывного потока теста в виде ленты постоянной толщины, что гарантирует проведение выбраживания всех участков теста, находящихся на ленточном транспортере, в одинаковых условиях и соответствующее повышение качества приготавливаемого теста.

Расстояние между лентами вспомогательных ленточных транспортеров выбирают из условия полного заполнения зазора между ними замещенным тестом, поступающим из тестомесильной машины, что способствует получению одинаковой толщины ленты теста, выходящей из загрузочного устройства. Эксперименты, проведенные на опытных образцах загрузочного устройства, позволили установить, что оптимальная величина зазора между лентами загрузочного устройства составляет 50-100 мм, поскольку при величине зазора менее 50 мм затруднена равномерная подача теста в загрузочное устройство, а при величине зазора, превышающей 100 мм, наблюдалось расползание боковых участков ленты формируемого теста под действием собственного веса.

Повышению эргономичности заявленного агрегата способствует введение в состав загрузочного устройства ленточного подающего транспортера, снабженного боковыми ограничителями, так как при этом тестомесильная машина может быть установлена на полу, и оператор получает возможность постоянного свободного доступа к ней. Повышению эргономичности заявленного агрегата способствует и повышение эксплуатационной надежности многосекционного транспортера для выбраживания теста, что достигается выполнением механизма перемещения каждой секции с ведущим и ведомым валами, имеющими бочкообразную форму, поскольку при этом устраняется возможность перегибов боковых участков ленты.

Повышение надежности обеспечивается также за счет выполнения контактирующих с лентой поверхностей ведущего и ведомого вала каждой секции рифлеными, так как при этом достигается устойчивый контакт ленты с валами. Кроме того, устраняются условия постепенной нагартовки поверхностей валов кусочками теста за счет дробления их рифлеными поверхностями. Повышению надежности способствует выполнение ведущего вала каждой секции с возможностью его перемещения в горизонтальной плоскости, чем обеспечивается постоянное устойчивое натяжение лент секций транспортера при длительной непрерывной работе агрегата. При обеспечении высокой эксплуатационной надежности ленточного транспортера для выбраживания теста оператору не требуется вести постоянный визуальный контроль за его работой, а данные о работе транспортера отображаются на табло блока управления. Для устранения смещения массы выбраживаемого теста за пределы боковых участков лент его секций, что также способствует повышению эксплуатационной надежности, верхня ветвь каждой секции ленточного транспортера имеет в поперечном сечении трапецеидальную форму. Для этого предусмотрены ролики, устанавливаемые наклонно к горизонтальной поверхности, на которые опираются боковые участки верхней ветви ленты, при этом ролики равномерно распределены по длине секции. Экспериментально установлено, что оптимальный угол наклона роликов должен составлять 20-60o, так как при углах наклона менее 20o возрастает вероятность смещения выбраживаемого теста за пределы ленты, а выбор угла наклона более 60o нецелесообразен из-за затруднений перегиба боковых участков ленты на столь большие углы. На конечном участке каждой секции предпочтительно устанавливать наклонные ролики под углами, величина которых постепенно уменьшается по направлению движения ленты, поскольку в этом случае обеспечивается плавный переход боковых участков ленты на поверхность ведущего вала.

Для обеспечения надежного перемещения ленты выбраживаемого теста с вышележащей секции на нижележащую начальный участок каждой нижележащей секции выполнен выступающим за пределы конечного участка смежной вышележащей секции, вследствие чего исключается возможность обрыва ленты теста или выход части выбраживаемого теста за пределы секции, на которую тесто поступает. Предпочтительно протяженность выступающего участка секции выбирать не мене 500 мм, так как при меньшей протяженности возможен выход поступающего теста за пределы нижележащей секции.

Предпочтительно тестомесильную машину выполнять в виде установки интенсивного замеса непрерывного действия, которая снабжена лопастями в зоне ее разгрузки, поскольку в этом случае сразу после замеса тесто при помощи лопастей выводится из тестомесильной машины непрерывном потоком без повреждения его клейковины, что способствует повышению качества приготавливаемого теста.

Повышению надежности агрегата способствует введение в шкаф бактерицидных ламп, устанавливаемых над верхней секцией, так как при этом ликвидируются вредные примеси в атмосфере воздуха, окружающего секции и, кроме того, улучшаются условия проведения профилактической санитарно-технической обработки элементов агрегата.

Предпочтительно в шкафу агрегата размещать всевозможные датчики и исполнительные механизмы, подключая их к блоку управления, например датчики измерения параметров микроклимата в шкафу (датчики температуры и влажности), датчики, измеряющие параметры выбраживаемого теста (температуру, влажность, толщину слоя, кислотность и т.п.) и датчики рабочих характеристик ленточных транспортеров.

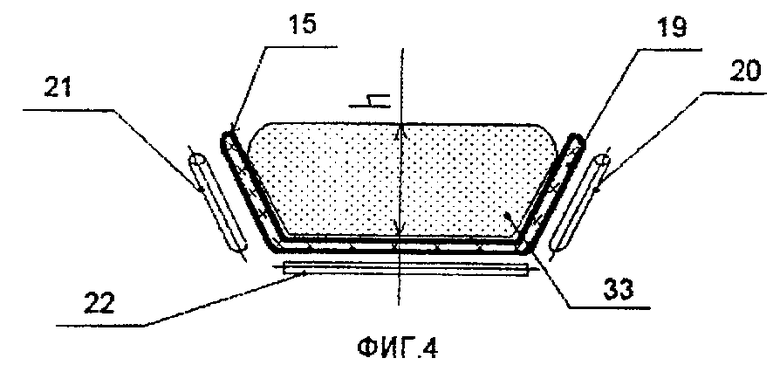

На фиг. 1 показан общий вид тестоприготовительного агрегата непрерывного действия (вид сбоку); на фиг. 2 - конечный участок секции (вид сверху); на фиг. 3 - стыковочный узел тестомесильной машины и загрузочного устройства (вид сбоку); на фиг. 4 - поперечное сечение верхней ветви ленты одной из секций; на фиг. 5 - конечный участок секции; на фиг. 6 - ведущий вал механизма перемещения секции.

Тестоприготовительный агрегат содержит шкаф 1 с дверью 2 и стенками 3, изготовленными из прозрачного материала, тестомесильную машину 4, бесконечный ленточный подающий транспортер 5 с очистным приспособлением 6 и боковыми ограничителями 7, загрузочное устройство 8, состоящее из двух параллельно расположенных вспомогательных ленточных транспортеров 9 и разгрузочной пластины 10, ленточный транспортер для выбраживания теста 11, выполненный из отдельных расположенных друг над другом горизонтальных секций, датчик температуры 12 и датчик влажности 13, подключенные к блоку управления 14. При этом каждая секция включает в себя бесконечную ленту 15, механизм перемещения с ведущим валом 16, который присоединен к электродвигателю 17 через редуктор 18, вариатором скорости и ведомым валом (на чертеже не указаны), а верхняя ветвь ленты в каждой секции имеет в поперечном сечении трапецеидальную форму с боковыми участками 19, опирающимися на ролики 20,21, и расположенными под углом к горизонтальному участку, опирающемуся на ролики 22, распределенные по длине секции, конечный участок каждой секции содержит ролики 23,24,25, расположенные под углами, величина которых постепенно уменьшается по направлению движения верхней ветви ленты секции; контактные поверхности ведущего и ведомого валов выполнены с рифлением 26. В основании 27, на котором расположен агрегат, предусмотрено разгрузочное устройство, состоящее из разгрузочной воронки 28, расположенной в разгрузочном окне 29, крышки 30 и электропривода 31; бактерицидные лампы 32, расположенные в шкафу 1 и установленные над верхней секцией транспортера 11. Кроме того, на чертеже показано тесто 33, поступающее через разгрузочное окно 29 на проведение последующих технологических операций.

В шкафу 1 могут быть расположены все составные элементы заявленного агрегата за исключением блока управления 14 (фиг.1), однако предпочтительно размещать в шкафу 1 только транспортер 11 для выбраживания теста, при этом в боковой поверхности шкафа выполняется соответствующее окно для прохождения вспомогательных ленточных транспортеров 9 загрузочного устройства 8. Стенки шкафа 3 выполняют из прозрачного материала, например из оргстекла, с герметизацией в них всех стыков. Тестомесильную машину 4 предпочтительно выполнять в виде установки интенсивного замеса, например, может быть использована установка фирмы "DIOSNA" (Германия), при этом подача муки и жидких ингредиентов в нее регулируется блоком управления 14. Бесконечный ленточный подающий транспортер 5 имеет механизм перемещения с вариатором скорости (на чертеже не указан) и снабжен боковыми ограничителями 7, которые могут быть выполнены, например, в виде пластин из фторопласта, высоту которых выбирают в пределах 100-150 мм. Кроме того, на входе в подающий транспортер 5 может быть установлено очистное приспособление 6, выполненное, например, в виде пластины из фторопласта, имеющей заостренную кромку. Загрузочное устройство 8 состоит из двух ленточных транспортеров 9, каждый из который содержит бесконечную ленту и механизм перемещения с вариатором скорости (на чертеже не указан), который подключен к блоку управления 14. На конечном участке загрузочного устройства 8 установлена разгрузочная пластина 10, выполненная, например из фторопласта, и имеющая ширину не менее ширины ленты вспомогательного транспортера 9. Расстояние между противолежащими лентами транспортеров 9 выбирают в пределах L = 50-100 мм (фиг.3).

Начальный участок загрузочного устройства 8 располагается вблизи конечного участка подающего транспортера 5, конечный участок - над начальным участком верхней секции ленточного транспортера 11, при этом разгрузочная пластина 10 расположена под углом к горизонтальной поверхности верхней секции, что обеспечивает плавный переход сформированной ленты теста не указанную поверхность. Ленточный транспортер 11 для выбраживания теста выполнен из отдельных расположенных друг над другом горизонтальных секций (фиг. 1). Расстояние между противолежащими поверхностями лент смежных секций транспортера 11 выбирают в пределах В = 400-600 мм, что препятствует свободной конвекции воздуха между секциями и способствует уменьшению заветривания выбраживаемого теста.

Секции транспортера имеют обычно длину несколько метров, например 3-7 м, и ширину ленты в пределах 1-1,5 м. Количество секций обычно выбирают в пределах N = 3-5.

Каждая секция ленточного транспортера 11 (см.фиг.2) содержит бесконечную ленту 15, механизм перемещения, состоящий из ведущего вала 16, ведомого вала (на чертеже не указан), электродвигателя 17 с редуктором 18 и вариатора скорости (на чертеже не указан), подключенного к блоку управления 14, и роликов 20-25 (фиг.4 и 5).

Лента 15 выполняется из материала на тканиевой основе, на одну сторону которой каландруется пищевая резина, например из материала марки ТЛ-4. Сторона ленты 15, покрываемая слоем резины, имеет гладкую наружную поверхность, что препятствует сцеплению ее с тестом 33, а противолежащая тканиевая поверхность ленты 15 обеспечивает надежное сцепление с рифленой поверхностью вала механизма перемещения. Верхняя ветвь ленты 15 в каждой секции ленточного транспортера 11 имеет в поперечном сечении трапецеидальную форму (фиг.4), при этом ее боковые участки 19 опираются на ролики 20,21, установленные под углом 20-60o по отношению к горизонтальному ее участку и равномерно распределенные по длине секции. На конечном участке каждой секции ленточного транспортера 11 угол наклона роликов 23,24,25 постепенно уменьшается по направлению движения ленты. Например, если угол наклона первого по ходу движения ленты ролика 23 составляет α3= 25o, то следующий за ним ролик устанавливают под углом α2= 18o, а последний ролик 25 установлен под углом α1= 15o (фиг. 5). Ведущий вал 16 механизма перемещения каждой секции и его ведомый вал (на чертеже не указан) имеют в поперечном сечении бочкообразную форму (фиг. 6). Например, при диаметре вала в боковой плоскости 245 мм и длине вала 1,2 м диаметр его в центральной плоскости составляет 265 мм. В шкафу 1 размещаются всевозможные датчики измерения, например датчик температуры 12 марки ПТ-100, датчик влажности, например в виде гигрометра 13 марки "DISCON" (фирма "JUMO", Германия), лазерный датчик толщины слоя теста (на чертеже не указан), датчик перемещения, например ультрафиолетовый датчик Холла (на чертеже не указан) и т.д., а также различные механизмы исполнительные, подключаемые к блоку управления 14, который расположен у внешней стенки шкафа 1 (фиг.1). Блок управления 14 размещен в корпусе, на передней панели которого расположены цифровые табло различных параметров процесса приготовления теста.

Тестоприготовительный агрегат непрерывного действия работает следующим образом. Преимущественно для приготовления теста используют пшеничную муку первого или высшего сорта и изготавливают тесто безопарным способом. Мука и жидкие ингредиенты по команде блока управления 14 поступают в тестомесительную машину 4, где в течение 5-6 мин проводится интенсивный замес теста. По окончании замеса блок управления 14 формирует команду на выгрузку теста 33 в подающий транспортер 5, с которого оно поступает в загрузочное устройство 8, и после формирования в нем однородной ленты теста постоянной толщины тесто поступает на ленточный транспортер 11 для выбраживания. На ленточном транспортере 11 тесто последовательно перемещается по его секциям, выбраживая на них в процессе перемещения в течение 45-60 мин, и затем подается в разгрузочное устройство, из разгрузочной воронки 28 которого тесто поступает на проведение последующих технологических операций.

На предприятии (АО "Мосхлебозавод" N 6, г.Москва) был изготовлен и успешно прошел испытания опытный образец заявленного тестоприготовительного агрегата непрерывного действия, эксплуатация которого показала, что приготовленное тесто имеет более высокое качество в сравнении с тестом, приготовленным с использованием известного агрегата. Продукты, изготавливаемые из теста, приготовленного с использованием заявленного агрегата, например, батоны из пшеничной муки, обладали отличными органолептическими характеристиками: развитая поверхность пор однородная пористость, приятный вкус и т.п., при этом выход готовой продукции повысился более чем на 3%.

Предлагаемый тестоприготовительный агрегат обеспечивает работу оператора в более удобных условиях, поскольку процесс приготовления теста полностью автоматизирован и не требуется вести постоянный визуальный контроль за работой ленточного транспортера. Эксплуатация агрегата проводится в лучших санитарно-технических условиях, что также способствует повышению эргономичности заявленного агрегата. Кроме того, в сравнении с известным предлагаемый тестоприготовительный агрегат имеет меньшую протяженность, что позволило высвободить дополнительную производственную площадь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАССТОЙКИ ТЕСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108040C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2098332C1 |

| УНИВЕРСАЛЬНЫЙ ТЕСТОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ | 1991 |

|

RU2101955C1 |

| ВЫРАБОТКИ МЕЛКОШТУЧНЫХ БУЛОЧНЫХ И СДОБНЫХ ИЗДЕЛИЙ | 1972 |

|

SU343677A1 |

| Тестоприготовительный агрегат | 1979 |

|

SU991969A1 |

| Тестоприготовительный агрегат | 1987 |

|

SU1457877A1 |

| СПОСОБ ПРОИЗВОДСТВА БАТОНОВ НАРЕЗНЫХ | 2004 |

|

RU2259722C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ ПШЕНИЧНОЙ МУКИ ПРЕДПОЧТИТЕЛЬНО ТИПА БАТОНА НАРЕЗНОГО, ЧАЙНОГО, ВЕСЕННЕГО, СТОЛИЧНОГО, ГОРЧИЧНОГО (ВАРИАНТЫ) | 2007 |

|

RU2344603C1 |

| ТЕСТОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ | 1967 |

|

SU200523A1 |

| Способ производства зернового хлеба "Пантовый" | 2020 |

|

RU2766692C1 |

Агрегат включает тестомесильную машину, ленточный транспортер для выбраживания теста, размещенное между ними загрузочное устройство и подключенный к ним блок управления. Загрузочное устройство состоит из двух параллельно расположенных ленточных транспортеров. Транспортер для выбраживания теста выполнен из отдельных расположенных друг над другом горизонтальных секций, каждая из которых содержит бесконечную ленту и механизм перемещения с вариатором скорости. При этом начальный участок каждой нижележащей секции выступает за пределы конечного участка вышележащей смежной секции. Агрегат позволяет повысить качество приготавливаемого теста и повысить эргономичность. 14 з.п.ф-лы, 6 ил.

| Гришин А.С | |||

| Полторак М.И | |||

| Комплексная механизация и автоматизация произво дственных процессов на хлебозаводах | |||

| - М.: Пищевая промышленность, 1976, с .52-53 | |||

| Сигал М.Н., Володарский А.В., Тропп В.Д | |||

| Оборудование предприятий хлебопекарной промышленности | |||

| - М.: Пищевая промышленность, 1978, с.92-94 | |||

| Шкаф для расстойки тестовых заготовок | 1975 |

|

SU567426A1 |

| Пакетирующая установка для грузов, имеющих форму параллелепипеда | 1960 |

|

SU131264A1 |

| Тестоприготовительный агрегат | 1990 |

|

SU1692480A1 |

| Тестоприготовительный агрегат | 1979 |

|

SU991969A1 |

| УСТРОЙСТВО для РАССТОЙКИ ТЕСТОВЫХ ЗАГОТОВОК | 0 |

|

SU284912A1 |

| Шкаф для расстойки тестовых заготовок | 1969 |

|

SU279510A1 |

Авторы

Даты

1998-07-27—Публикация

1998-01-15—Подача