Изобретение относится к охране природы от загрязнений, вызванных хозяйственной деятельностью человека. Его рекомендуется использовать для обезвреживания нефтепродуктов, разлитых на поверхности воды, находящейся в гидротехнических сооружениях (приямках, ловушках, отстойниках, трюмах кораблей), а также озер, рек, морей и океанов. Известно, что пленка нефтепродуктов на поверхности воды лишает ее обитателей кислорода. Кроме того, нефтепродукты частично растворяются в воде и губительно действуют на флору и фауну водоемов.

Известны плавающие сорбенты, применяемые для сорбции нефтепродуктов, разлитых на поверхности воды. Для этой цели используются вспученный гидрофобизированный перлит [1] порошки угольных полукоксов и волокнистые минеральные адсорбенты [2] Из перечисленных материалов перлит и волокнистый минеральный адсорбент дефицитны и дороги. Кроме того, возникают затруднения при обезвреживании отработанного адсорбента и его утилизации.

Наиболее близким к заявляемому является способ получения углеродного адсорбента, применяемого для очистки воды от нефтепродуктов [3] который принят нами в качестве прототипа. Согласно этому способу, газовый неспекающийся каменный уголь с содержанием кислорода более 10 мас. подвергается скоростному нагреву в окислительной среде при 600 до 900oC. Охлаждение полученного адсорбента проводится без доступа воздуха.

По описанному способу согласно примеру, приведенному в патенте, нами обрабатывался газовый уголь Бошняковского месторождения, содержащий 15% кислорода. Уголь в течение 3 ч при 270oC подвергался окислению в среде воздуха. После этого уголь помещался в герметичную тару и нагревался со скоростью 80 градусов в минуту до 800oC с/мин. Далее уголь охлаждался до комнатной температуры без доступа воздуха. Полученный адсорбент имел общий объем пор 0,55 см3/г и потопляемость при пребывании в воде 4 ч 75,7%

Известно, что для плавающих адсорбентов, предназначенных для поглощения пленки нефтепродуктов на воде, основными характеристиками являются объем пор, соответствующий нефтеемкости адсорбента, и его потопляемость [4] Чем больше объем пор, тем большее количество нефтепродуктов поглощает адсорбент. И чем ниже потопляемость, тем меньшее количество нефтепродуктов тонет с адсорбентом в воде. Обработанный адсорбент, оставшийся после поглощения нефтепродуктов на поверхности воды, собирается и направляется на сжигание. Затонувший вместе с поглощенными нефтепродуктами адсорбент представляет экологическую опасность, т.к. содержащиеся в нем нефтепродукты постепенно растворяются в воде и отравляют обитателей водоемов. Из вышеуказанных характеристик адсорбента следует, что он имеет низкое качество.

Недостатки прототипа устраняются тем, что каменный уголь, содержащий более 10 мас. кислорода, подвергается скоростному нагреву в кислородсодержащей атмосфере при 650 750oC с последующим выдерживанием при этой температуре в двух камерах последовательно в течение 10 30 мин. При этом образующиеся в процессе окисления тяжелые частицы камней, спеков и породы отделяются от адсорбента.

На чертеже приведена установка для осуществления способа.

Установка состоит из шнека 1, посредством которого уголь подается в двухкамерный генератор 2. В нижних частях обеих камер генератора размещены газораспределительные решетки 3, под которые подается паровоздушное дутье. С обеих газораспределительных решеток отводятся зола и порода при помощи золовыгружающих устройств 4. Образующийся в генераторе адсорбент выделяется из газового потока, выходящего из генератора, посредством циклона 5.

Дробленый каменный уголь крупностью 1 10 мм подается шнеком 1 на газораспределительную решетку 3 первой камеры, где поддерживается температура 650 750oC. Уголь подвергается скоростному нагреву в токе воздуха. Из образовавшихся трещин в частицах угля выходят газы разложения, водяные пары, а также жидкая смола.

На поверхности частицы смола подвергается пиролизу с образованием рыхлого широкопористого смоляного кокса. Как показали исследования, при 650 - 750oC в процессе скоростного нагрева выплавляется на поверхность частиц максимальное количество смолы. При нижнем пределе указанной температуры давления газов разложение недостаточно для выдавливания смолы из трещин угля и вязкость смолы высока, а при верхнем пределе температуры основная масса смолы успевает разлагаться в порах частиц до выплавления ее на поверхность.

Выделяющиеся из угля газы разложения и пары смолы частично сгорают в токе воздуха, подающегося под газораспределительную решетку 3. Образующиеся в процессе сгорания газы являются псевдоожижающим агентом для частиц полукокса, находящихся в первой камере.

В процессе скоростного нагрева угля происходит его термодеструкция с образованием мелких частиц. Одновременно вследствие выделения паров воды и смолы, а также газов разложения кажущая плотность частиц уменьшается. Вследствие этого образующиеся частицы полукокса выносятся в верхнюю зону первой камеры, где содержание кислорода в газе невелико и он в основном состоит из H2, CO, CO2 и CH4. В верхней части первой камеры продолжается процесс полукоксования с выделением газов разложения. Одновременно под действием диоксида углерода и паров воды протекает активизация частиц полукокса с образованием внутри них разветвленной сети мелких, средних и крупных пор.

В процессе окисления угля в первой камере содержащиеся в нем тяжелые частицы породы, а также спеки выпадают на газораспределительную решетку 3 и через устройство 4 выводятся из генератора.

Из верхней части кипящего слоя первой камеры частицы полукокса выносятся газом в ее сепарационное пространство, где крупные частицы выделяются из газового потока и вновь возвращаются в кипящий слой, а мелкие выносятся газом из первой камеры в вертикальный канал, по которому направляются в нижнюю часть кипящего слоя второй камеры.

Во второй камере псевдоожижение полукокса осуществляется посредством паровоздушного дутья, поступающего под газораспределительную решетку 3. При этом часть газов разложения сгорает в токе воздуха дутья, что необходимо для поддержания в камере заданной температуры. Также как и в первой камере с поверхности решетки предусмотрен отвод тяжелых частиц породы и спеков, которые отводятся из камеры через золоотводящее устройство 4.

Находясь во второй камере, полукокс продолжает подвергаться полукоксованию при 650 750oC. При этом в полукоксе снижается содержание водорастворимых фенолов, что делает его безвредным для обитателей водоемов при попадании полукокса в воду.

Образующийся во второй камере адсорбент выносится газом в ее сепарационное пространство. При этом крупные частицы адсорбента вновь возвращаются в кипящий слой и находятся там, пока их скорость витания не достигнет скорости генераторного газа, а мелкие частицы выносятся из второй камеры в циклон 5, где полученный адсорбент отделяется от газового потока. Полученный адсорбент охлаждается без контакта с кислородом воздуха во избежания озоления.

После охлаждения адсорбент можно использовать для поглощения нефтепродуктов, находящихся на поверхности воды. Отработанный адсорбент, насыщенный углеводородами, собирается с поверхности воды и сжигается в топках.

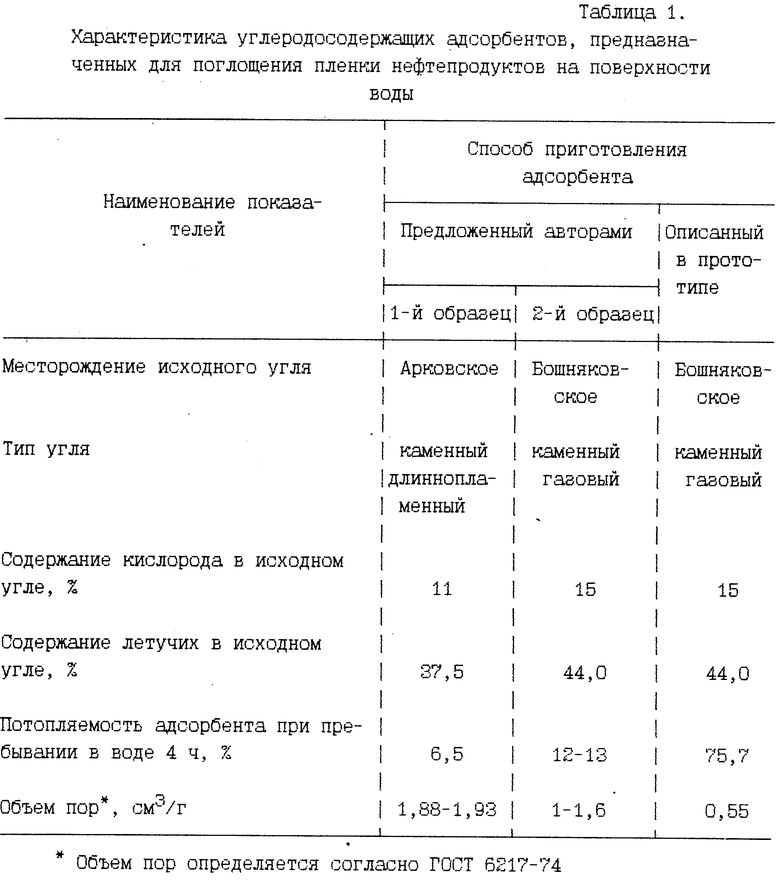

С целью сравнения способов приготовления плавающих адсорбентов нами были приготовлены адсорбенты из каменных углей по способу, описанному в прототипе, и предлагаемому авторами изобретения.

Результаты исследования этих адсорбентов представлены в таблице.

Из представленных в таблице данных следует, что адсорбент, приготовленный из каменного угля одного и того же месторождения по предложенному способу, существенно превосходит по своим показателям адсорбент, приготовленный согласно способу, описанному в прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газогенератор для газификации твердого топлива в псевдоожиженном слое | 1990 |

|

SU1806173A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

| Способ переработки угля и устройство для его осуществления | 2017 |

|

RU2673052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО АКТИВНОГО УГЛЯ | 1999 |

|

RU2154605C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2009 |

|

RU2401295C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ ИЗ НЕСПЕКАЮЩИХСЯ ВИДОВ УГЛЯ | 2021 |

|

RU2767863C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2010 |

|

RU2490207C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ ИЗ УГЛЯ | 2008 |

|

RU2373259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2018 |

|

RU2722557C2 |

Использование: изобретение относится к области охраны природы от загрязнений, вызванных хозяйственной деятельностью человека, и может быть использовано для обезвреживания нефтепродуктов, разлитых на поверхности воды, находящейся в гидротехнических сооружениях, а также озер, рек, морей, и океанов. Сущность: каменный уголь, содержащий более 10 мас.% кислорода, подвергают скоростному нагреву при 650 - 750oC, выдерживают при этой температуре в двух камерах последовательно в течение 10 - 30 мин. Образующиеся в процессе частицы камней, спеков отделяют, а полученный адсорбент имеет крупность до 3 - 4 мм, потопляемость при пребывании в воде 4 ч составляет 12 - 13%. 1 з.п. ф-лы, 1 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паденко А.А | |||

| и др | |||

| Гидрофобный вспеченный перлит | |||

| - Киев: Наукова думка, 1977, с | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разработка технологии очистки сточных вод производства минеральной ваты Новосибирского завода теплоизоляционных изделий: Отчет о НИР | |||

| (ЦНИИ оловянной промышленности) N г.Р | |||

| 8006740 | |||

| Новосибирск, 1988, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент N 1302407, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Тарасевич Ю.И | |||

| и др | |||

| Получение и свойства модифицированных перлитов для очистки водных поверхностей от нефти | |||

| - Химия и технология воды, 1986, N 6, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-12-10—Публикация

1992-10-09—Подача