Изобретение касается способа кристаллизации альфа-L-аспартил-L-фенилаланин-метилового сложного эфира /далее упоминаемого сокращенно "АФМ"/ путем охлаждения. Ожидается, что это вещество найдет широкое применение в качестве низкокалорийного подслащивающего материала ввиду того, что оно обладает сладостью хорошего качества и примерно в 200 раз слаще сахара.

Уровень техники.

АФМ может быть синтезирован различными способами. Известные промышленные способы производства АФМ включает один способ, согласно которому N-защищенная аспарагиновая кислота конденсируется с фенилаланинметиловым эфиром в присутствии фермента, с последующим устранением защитной группы (патент США N 4.282721) и другой способ, по которому ангидрид N-защищенной аспарагиновой кислоты конденсируют с метилаланин-метиловым эфиром в органическом растворителе, а затем удаляют защитную группу согласно традиционному методу /патент США N 3.786.039/.

В любом способе необходима стадия кристаллизации для получения конечного продукта посредством выделения АФМ из реакционной смеси. Стадию кристаллизации обычно проводят посредством /1/ осаждения кристаллов АФМ охлаждением /а/ раствора АФМ, полученного на стадиях синтезирования и очистки, или /б/ раствора АФМ, приготовленного путем повторного растворения технического АФМ-продукта в воде, органическом растворителе или водной системе, содержащей органический растворитель,

II/ разделения осажденных кристаллов на твердую и жидкую фазу и удаление воды с использованием, например, центрифужного сепаратора и затем /III/ сушки обезвоженных кристаллов с получением конечного продукта.

Такая кристаллизация посредством охлаждения проводится обычно с использованием кристаллизатора, снабженного мешалкой тепло/холодопередающей поверхностью, или же кристаллизатора, снабженного теплообменником внешнего типа циркуляции. Известен также способ, по которому кристаллизацию осуществляют посредством кондуктивной теплопередачи без принудительного потока так, чтобы улучшить кристаллические свойства АФМ /ЕР-В-91/787/.

Однако, когда АФМ кристаллизуют посредством охлаждения в кристаллизаторе, использующем принудительный поток, например обычным перемешиванием, или внешнюю циркуляцию, полученные кристаллы обладают относительно плохими свойствами в отношении их разделения по фазе жидкость-твердое вещество и обезвоживания. Такие кристаллы легко прилипают к тепло/холодопередающей поверхности и могут образовывать так называемую накипь, которую необходимо удалять через равные промежутки времени с прерыванием процесса кристаллизации, поскольку ее образование ухудшает эффективность теплопередачи. Поскольку кристаллы мелкие и имеют высокое содержание влаги, то при работе с ними также возникают и другие проблемы, например на стадии сушки, это приводит к получению продукта с нежелательно высоким загрязнением вследствие присоединения к кристаллам АФМ некоторого количества маточного раствора, содержащего примеси. Сухой продукт также содержит много мелких частиц и может рассыпаться в виде тонкого порошка.

Для того, чтобы избежать эти проблемы, способ по ЕР-В-91.787 предлагает кристаллизационный метод, по которому водный раствор АФМ охлаждается посредством кондуктивной теплопередачи для образования псевдотвердой фазы без принудительного потока или механического перемешивания или т.п. за которой следует дальнейшее охлаждение системы, когда это нужно.

С помощью описанного способа могут быть получены кристаллы АФМ, обладающие улучшенными свойствами в отношении их фильтрования и обезвоживания. Однако этот способ малоэффективен, поскольку охлаждение осуществляется посредством кондуктивной теплопередачи без принудительного потока и продолжается даже после образования псевдотвердой фазы. Вследствие этого приходится использовать множество мелких кристаллизаторов, осуществлять охлаждение в течение длительного периода времени или использовать специальный кристаллизатор, как показано в упомянутом патенте.

Целью изобретения является обеспечение способа кристаллизации АФМ посредством охлаждения, который позволяет получить крупные, прочные кристаллы АФМ, которые проявляют хорошие свойства в отношении их фильтрования и сушки, и поэтому более выгодны для производства, имеют лучшее качество и проще в обращении.

С учетом изложенного были проведены исследования с целью улучшения свойств кристаллов АФМ. В результате было неожиданно обнаружено, что могут быть получены крупные, прочные кристаллы, если АФМ кристаллизуют посредством охлаждения раствора АФМ путем прямого контакта со льдом, а также то, что кристаллизация может быть завершена за короткий период времени. Изобретение основывается именно на этих открытиях.

Соответственно, изобретение обеспечивает способ кристаллизации альфа-L-аспартил-L-фенилаланинметилового эфира, предусматривающий, что раствор альфа-L-аспартил-L-фенилаланин метилового эфира охлаждают посредством непосредственного контакта со льдом.

По изобретению может использоваться любой раствор АФМ, включая водные растворы АФМ, раствор АФМ в органическом растворителе, смешиваемом с водой, и раствор АФМ в водосодержащем органическом растворителе, смешиваемом с водой. Однако использование раствора АФМ, растворитель в котором состоит в основном из воды, является предпочтительным в отношении роста кристаллов АФМ, удобства работы и обращения с ними.

В таких водных растворах количество воды обычно составляет по меньшей мере 85% от массы растворителя.

Нет конкретных ограничений в отношении формы или размера используемого льда. Использование льда в кусках массой 100 г или меньше является предпочтительным с учетом скорости растворения льда /и скорости охлаждения льдом/, стоимости производства льда, удобства обращения с ним и так далее.

Форма кусков льда может быть кубической, сферической или любая другая. Можно также использовать кристаллизатор, имеющий слой льда на его дне и/или стенках, что может быть получено посредством замораживания воды на дне и/или стенках кристаллизатора.

По изобретению обычно используют лед, приготовленный из воды. Можно также использовать лед, приготовленный из разведенного водного раствора АФМ. В последнем случае, лед приготавливают из водного раствора, предпочтительно содержащего АФМ концентрацией 2% по массе или меньше.

Количество используемого льда определяется требуемым качеством осаждаемых кристаллов АФМ и/или желательной температурой раствора АФМ. Качество осаждаемого АФМ и конечная температура, происходящая в результате непосредственного охлаждения льдом, могут быть рассчитаны с учетом растворимости АФМ при конкретной температуре.

Когда для охлаждения используют лед, он тает в воду и понижает концентрацию АФМ. Однако понижение концентрации АФМ невелико, поскольку охлаждающая способность льда велика, и, следовательно, температура раствора АФМ может быть эффективно понижена уже небольшим количеством льда. Вследствие этого количество осаждаемого АФМ обычно повышается с повышением количества используемого льда. С другой стороны для роста кристаллов АФМ могут оказаться предпочтительными более высокие температуры. С учетом этих факторов может быть предпочтительным охлаждать раствор АМФ до 0-30oC, более предпочтительно до интервала от 3 до 20oC.

В комбинации с непосредственным охлаждением льдом может также может использоваться традиционное охлаждение, например непрямое охлаждение с использованием охлаждающей среды, такой как холодная вода или рассол.

Непосредственное охлаждение раствора АФМ льдом может осуществляться посредством добавления льда к раствору или наоборот. Также можно загружать в кристаллизатор лед одновременно с раствором АФМ.

Кристаллизацию по способу согласно изобретению можно проводить как непрерывным методом, так и периодическим. Последний является предпочтительным с учетом удобства эксплуатации (установки).

Контактирование раствора АФМ и льда может иметь место с перемешиванием или без него. Перемешивание, если вообще таковое осуществляется, должно проводиться осторожно. Если желательно, получение крупных кристаллов, то предпочтительно не перемешивать раствор.

Когда раствор АФМ контактирует со льдом, температура раствора понижается, и кристаллы АФМ выпадают в осадок. Полученные таким образом кристаллы являются крупными и прочными. Хотя в зависимости от условий размер кристаллов будет различным, они обычно имеют форму палочкообразных брусков или колонн, имеющих длину 50-1000 или выше, и ширину 5-50 мм или выше.

Осаждение АФМ происходит до тех пор, пока концентрация АФМ не понизится почти до его растворимости при этой температуре. Однако период его осаждения короткий, и осаждение заканчивается в пределах 10-120 мин даже если, не осуществляется перемешивание. В случае, когда перемешивание не проводят, может иметься некоторая разница температур между верхним и нижним участками кристаллизатора, в которых будет наблюдаться перенасыщение раствора в большей или меньшей степени. Хотя эта разница в перенасыщении не имеет большого значения, предпочтительно устранять ее посредством перемешивания в момент, когда осаждение АФМ почти завершено /что почти совпадает по времени с моментом, когда лед полностью растает/. После того, как непосредственное охлаждение льдом завершено, содержание кристаллизатора может охлаждаться далее косвенно посредством холодной воды, рассола или т.п. Предпочтительна температура в пределах 3-10oC.

При непрямом охлаждении согласно состоянию уровня техники осаждение АФМ начинается в местах вблизи тепло/холодопередающей поверхности. С другой стороны, при использовании непосредственного охлаждения льдом согласно изобретению осаждение начинается в местах, несколько удаленных от льда, и распространяется на весь раствор. Способ по изобретению поэтому в сущности не создает проблемы образования накипи. Это является еще одной характерной чертой изобретения.

Не имеется конкретных ограничений на рН раствора АФМ, который может быть использован в изобретении. Однако может быть предпочтительным для роста кристаллов использовать раствор АФМ с рН 3-6, в частности 4-5.

"Густую" суспензию кристаллов АФМ, полученных /охлаждением/, фильтруют либо периодическим, либо непрерывным образом, при этом за короткое время может быть достигнут высокий процент обезвоживания. Для фильтрования может использоваться любое из фильтрующих устройств, применяемых обычно в промышленности, включая, например, центрифужные сепараторы, фильтровальные прессы, ременые фильтры и барабанные фильтры. Если нужно, влажный осадок, полученный фильтрованием, может быть промыт водой или раствором АФМ. Промывка проста. Качество продукта может быть улучшено промывкой, поскольку маточный раствор, приставший к осадку, при промывке удаляется. Полученный влажный осадок может сушиться в том виде, как он есть, или после гранулирования. Для сушки могут использоваться любые сушильные устройства, например распылительная сушилка, сушилка с ожиженным слоем и сушильный барабан.

Не представляется возможным объяснить причины, по которым получаются крупные, прочные, хорошо фильтрующиеся кристаллы АФМ, когда АФМ кристаллизуют посредством непосредственного охлаждения льдом. Однако на основании тщательных наблюдений за процессом кристаллизации АФМ-кристаллов, авторы предполагают следующее.

Сразу после добавления льда в раствор АФМ /или наоборот/ лед начинает таять и температура раствора АФМ понижается. Хотя температура АФМ вокруг льда ниже, осаждение АФМ начинается в местах, немного отдаленных от льда. Осажденные таким образом кристаллы АФМ крупные и прочные и находятся в форме палочкообразных брусков или колонн. Когда лед тает, то образуется вода, которая более или менее понижает концентрацию АФМ. Таким образом, вблизи льда концентрация АФМ становится ниже и тем ниже, чем ближе ко льду.

Иначе говоря, область возле льда имеет более низкую температуру раствора АФМ, а также более низкую концентрацию АФМ. С другой стороны при более высокой концентрации АФМ и/или более низкой температуре кристаллы АФМ осаждаются раньше и растут быстрее. При непосредственном охлаждении льдом поддерживается определенная взаимосвязь между температурой и концентрацией АФМ. В результате образуется соответствующее количество ядер кристаллизации АФМ, и кристаллы АФМ растут с большей скоростью и получаются крупными и прочными.

В экспериментах, проведенных авторами изобретения, растворы АФМ охлаждали непосредственно с использованием сухого льда вместо льда. В этом случае образовывались крайне мелкие кристаллы АФМ, которые было очень сложно отфильтровать. Кроме того, температура раствора АФМ быстро падала вблизи сухого льда. Вследствие этого осаждение АФМ начинается на или возле поверхности сухого льда и с очень высокой скоростью образуется множество ядер кристаллизации. Это предположительно и является объяснением того, что образуются мелкие кристаллы АФМ без существенного их роста в диаметре.

В другом эксперименте растворы АФМ охлаждали непрямым способом льдом посредством использования полиэтиленовых мешков, каждый из которых содержал кубический кусок льда. В этом случае осаждение кристаллов АФМ начиналось на поверхности полиэтиленовых мешков и скорость осаждения была высокой. Кроме того, образовавшиеся кристаллы были мелкими. Это также, по-видимому, связано с температурой и концентрацией АФМ.

Поэтому крупные и прочные хорошо фильтрующиеся кристаллы АФМ могут быть получены только непосредственным охлаждением раствора АФМ льдом, который тает, превращаясь в воду с более или менее значительным понижением концентрации АФМ, как показано изобретением.

Следует заметить, что в примере 5 ЕР-А-399.605 к холодной воде добавляют горячий раствор АФМ. Однако свойства кристаллов, полученных в этом эксперименте, хуже, чем свойства кристаллов, полученных по изобретению.

Положительный эффект изобретения.

Как описано выше, прочные кристаллы АФМ, имеющие значительный размер, в частности прочные кристаллы АФМ, сильно выросшие в диаметре, получают в течение короткого периода времени в соответствии со способом по изобретению. В результате достигаются многие важные преимущества, приведенные ниже:

1/ осаждение кристаллов совершается посредством простого приема в течение короткого периода времени благодаря непосредственному охлаждению. Вследствие этого процедура упрощается, достигается высокая эффективность;

2/ полученная /густая/ суспензия кристаллов АФМ может быть легко отфильтрована и промыта и поэтому влажный осадок, состоящий из кристаллов АФМ, имеющий низкое содержание влаги и содержащий меньше примесей, получается за более короткое время;

3/ поскольку количество воды, присоединяющейся к влажному осадку АФМ, невелико, то осадок может быть легко высушен при низкой температуре с меньшими затратами энергии на сушку и за более короткий период времени с получением конечного продукта. Кроме того, получается АФМ высокого качества ввиду того, что его качество не ухудшается при сушке. Кроме того, осадок претерпевает меньшее образование пыли или тонкого порошка на стадии сушки, что облегчает производство;

высушенный конечный продукт меньше страдает образованием пыли или тонких порошков. Это весьма благоприятно влияет на обращение с ним, и

5/ если нужно, кристаллы АФМ, полученные согласно способу по изобретению, могут быть подвергнуты влажному измельчению с получением мелких кристаллов, которые могут использоваться в качестве затравочных кристаллов в традиционном процессе осаждения АФМ для улучшения свойств получаемых кристаллов.

Примеры. В последующих примерах скорость фильтрования кристаллов измеряли следующим образом.

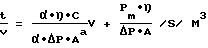

С помощью фильтра с отсосом, заполненного фильтровальной пропиленовой тканью, обладающей проницаемостью по воздуху 5 мл/см2. с /12 мм H2O/, 500 мл /густой/ суспензии, содержащей осажденный АФМ, фильтровали под отрицательным давлением 400 мм рт.ст. при этом суспензию осторожно наливали на фильтр так, чтобы фильтрование могло осуществляться непрерывно без подсушивания суспензии на фильтровальной ткани в течение всей процедуры. Скорость фильтрования рассчитывалась исходя из периода времени от начала до завершения фильтрования /фильтрование считали завершенным, когда на фильтровальной ткани больше не остается растворителя суспензии/ и из количества фильтрата, полученного в результате фильтрования Специфическое удельное сопротивление рассчитывали исходя из изменения объема фильтрата за период времени, в соответствии со следующей формулой:

где

t время фильтрования /с/

V объем фильтрата /м/

α - специфическая (удельная) сопротивляемость отфильтрованного сгустка /м/кг/

η - динамическая вязкость субстрата /Па•с/

ΔP - дифференциальное давление фильтрата через Фильтр плюс сгусток /Па/

C вес кристаллов, осажденных на единицу объема полученного фильтрата /кг/м3/

A сопротивление фильтра /л/м/

S фильтрующая площадь /м2/

P 53,329 Па

A 1/127 м2

Пример 1. В стеклянную колбу /с внутренним объемом 2 л/ вносили 1 кг водного 3,5 мас. -ного раствора АФМ /60oC/ и рН раствора доводили до 4,5 водным 1н. раствором гидроксида натрия. Затем к нему сразу добавляли 500 г льда в виде кубиков размерами 3х3х2,5 см. Через 5 с после добавления льда кристаллы АФМ начинали осаждаться в нижних областях немного поодаль от слоя льда. Через 55 мин вводили лопастную мешалку и вращали ее для перемешивания образовавшейся в колбе суспензии, когда лед почти полностью растаял и осаждение АФМ почти прекратилось. Вращение мешалки было плавным и никакой мути не образовалось Температура суспензии составила 16,5oC и содержавшиеся в суспензии кристаллы АФМ были в виде палочкообразных брусков или колонн имеющих ширину 5-35 мкм и длину 100 мкм или больше. Скорость фильтрования суспензии составила 439 л/м2 мин; специфическое удельное сопротивление /а/ составило 3,44•109 м/кг, и фильтрование было очень равномерным.

Пример 2. В стеклянную колбу с внутренним объемом 2 л загружали 400 г кубиков льда, идентичных кубикам по примеру 1. Затем к ним сразу добавили 1 кг водного 4 мас.-ного раствора АФМ с рН 4,5, Примерно через 4 с после добавления водного раствора АФМ началось образование кристаллов АФМ в нижних областях немного поодаль от слоя льда.

Через 40 мин вводили лопастную мешалку для перемешивания образовавшейся в колбе суспензии, когда лед почти полностью растаял и осаждение кристаллов АФМ почти прекратилось. Вращение мешалки было плавным и при этом не образовалось никакой мути. Температура суспензии была 19,5oC, и содержавшиеся в ней кристаллы АФМ были в виде палочкообразных брусков или колонн шириной 3-30 мкм и длиной 100 мкм или больше. Скорость фильтрования составила 427 л/м2•мин, удельное сопротивление /а/ было 4,27•109 м/кг, и фильтрование было очень равномерным.

Пример 3. В стеклянную емкость с внутренним объемом 2,5 л, снабженную внешней охлаждающей рубашкой, загружали 643 г измельченного льда, полученного дроблением того же льда в виде кубиков, что и по примеру 1, с использованием измельчителя льда Ракувари А С-2000, фирмы Тайгер Вакуум Боттл ко. лтд. Затем к нему сразу добавляли 1,360 г водного 4 мас.-ного раствора АФМ /60oC/.

Через несколько секунд после добавления водного раствора АФМ начиналось осаждение кристаллов АФМ в нижних областях, немного удаленных от слоя льда.

Через 30 мин к емкости приспосабливали мешалку лопастного типа и вращали ее, когда лед почти полностью растаял и образование кристаллов АФМ почти прекратилось. Вращение мешалки было плавным, муть не образовывалась. Температура суспензии составила 16,5oC, и содержавшиеся в суспензии кристаллы АФМ были в виде палочкоподобных брусков или колонн шириной 3-25 мкм и длиной 100 мкм или больше. Затем емкость охлаждали посредством циркулирования холодной воды через внешнюю рубашку емкости, при этом осуществляли перемешивание суспензии при вращении мешалки со скоростью 300 об/мин.

Охлаждение прекращали в момент, когда температура суспензии опускалась до 5oC /что происходило через 50 мин после начала охлаждения/, и суспензию извлекали. Хотя во время охлаждения образовалось небольшое количество кристаллов, почти все кристаллы АФМ оставались в виде палочкообразных брусков или колонн с небольшим дополнительным ростом. Скорость фильтрования суспензии составила 359 л/м2, удельное сопротивление /а/ было 7,42•108 м/кг, и фильтрование проходило очень гладко. На стенках колбы не образовалось "налета".

Пример 4. По этому примеру использовали стеклянный цилиндрический кристаллизатор с внутренним диаметром 5 см и длиной 53 см, снабженный охлаждающей рубашкой. Сначала через рубашку циркулирует охлаждающий агент с температурой -7oC, а воду, охлажденную примерно до 2oC, заливают в кристаллизатор. Через 50 мин воду, оставшуюся незамерзшей, выливают. Во время этой процедуры на стенке кристаллизатора образовался слой льда толщиной примерно 5 мм. Количество замороженной воды составило 330 г/из расчета от количества залитой воды минус количество вылитой воды/. Сразу после выливания воды, в кристаллизатор заливают 666 г водного 3,5 мас. АФМ раствора с температурой 6ОoC. Через несколько секунд начинают осаждаться кристаллы АФМ в областях, немного удаленных от слоя льда. Через 15 мин образовавшуюся внутри суспензию АФМ удаляют через дно кристаллизатора посредством силы тяжести, когда лед растает почти полностью и осаждение АФМ почти прекратится. Выгрузка суспензии прошла легко, налета на стенках не образовалось.

Температура суспензии составила 15oC и кристаллы АФМ, содержавшиеся в суспензии, имели форму палочкообразных брусков или колонн, имевших ширину от 5 до 20 мкм и длину от 100 мкм и более. Скорость фильтрования суспензии составила 419 л/м2•мин, специфическое /удельное/ сопротивление /а/ составило 3,70•109 м/кг и фильтрование прошло легко.

Пример 5. В стеклянную колбу загружают /внутренний объем колбы 2 л/ 474 г ледяных кубиков размером 3х3х2,5 см, приготовленных из водного раствора 0,5 мас. АФМ. Затем к ним добавляют 1 кг водного 3,5 мас. раствора АФМ с температурой 60oC с рН 4,5 в один прием. Через 1-2 с после добавления водного раствора АФМ начиналось осаждение кристаллов АФМ.

Через 80 мин в смесь вводили мешалку лопастного типа, которую вращали для перемешивания суспензии, образовавшейся в колбе, когда лед растаял почти полностью и осаждение кристаллов АФМ почти завершилось. Температура суспензии была 13,5oC и кристаллы АФМ, содержавшиеся в суспензии, имели форму палочкообразных брусков или колонн толщиной 2-20 мкм и длиной 100 мкм и более. Скорость фильтрования составила 369 л/м2•мин; удельное сопротивление /а/ было 4,94•109 м/кг и фильтрование было гладким. Полученные кристаллы АФМ были немного мельче, чем те, которые были получены по примеру 2.

Сравнительный пример 1. В стеклянную емкость с внутренним объемом 2,5 л, снабженную мешалкой и внешней охлаждающей рубашкой, загружали 2 л водного 3,5 мас. раствора АФМ с температурой 60oC и рН 4,5, и раствор охлаждали со скоростью 15oC/ч до 10oC, при этом мешалку вращали со скоростью 300 об/мин. Полученные таким образом кристаллы АФМ имели ширину 10 мкм и длину 30-100 мкм. Скорость фильтрования суспензии составила 88 л/м2•мин; удельное сопротивление /а/ было 3,24•1010 м/кг и фильтрование суспензии было затруднено.

Сравнительный пример 2. Повторяли процедуры по примеру 2 за исключением того, что вместо ледяных кубиков в 3 л колбе использовали 360 г сухого льда. Сразу после добавления водного раствора АФМ 60oC, рН 4,5 /3,5 мас. кристаллы АФМ образовывались на поверхности сухого льда и полученная суспензия "закипала" вследствие выделения газообразного CO2. Поскольку поверхность сухого льда была покрыта осажденными кристаллами АФМ, то охлаждение суспензии происходило лишь медленно. Когда осмотрели содержимое емкости через 1,5 ч после добавления раствора АФМ, то все еще оставалось небольшое количество сухого льда. Содержавшиеся в суспензии кристаллы АФМ имели форму мелких кристаллов шириной 5 мкм или меньше и длиной 10-100 мкм.

Суспензию затем постепенно перемешивали мешалкой, чтобы позволить оставшемуся сухому льду превратиться в газ. Температура суспензии составила 20,5oC. Скорость фильтрования составила 75 л/м2•мин, удельное сопротивление было 5,08•1010 м/кг и фильтрование было трудным.

Пример 6. В стеклянный сосуд с внутренним объемом 2,5 л, снабженный внешней охлаждающей рубашкой, загружали 643 г измельченного льда, полученного дроблением того же льда в виде кубиков, что и в примере 1 с использованием измельчителя льда Ракувари А С-2000, фирмы Тайгер Валуум Боттл, Ко. лтд. Затем к нему сразу добавляли 1360 г 5,75 мас. раствора АФМ в смеси метанол/вода (15/85 об./об. что соответствует 12,28 мас.), содержащего 78,20 г АФМ при 60oC и рН 4,5.

Через несколько секунд после добавления раствора АФМ начиналось осаждение кристаллов АФМ в нижних областях, немного удаленных от слоя льда. Все содержащиеся в суспензии кристаллы АФМ были в виде палочкообразных брусков или колонн.

Через 30 мин, когда весь лед растаял, начинали перемешивание при 277 об/мин после мягкого разрушения образовавшейся псевдотвердой фазы шпателем.

Температура суспензии вскоре после начала перемешивания составила 24,4oC в центре и 20,5oC у стенок сосуда. Затем сосуд охлаждали посредством циркулирования холодной воды (0oC) через внешнюю рубашку емкости.

Охлаждение продолжалось 22 мин, до тех пор, пока температура в сосуде не достигла 5oC.

Хотя во время охлаждения образовалось небольшое количество кристаллов, почти все кристаллы АФМ оставались в виде палочкообразных брусков или колонн с небольшим дополнительным ростом.

Было получено 63,77 г кристаллического АФМ с удельным сопротивлением (а) 5,45•1010 м/кг, выход составил 81,45% Скорость кристаллизации АФМ составила 1,226 г/мин. Фильтрование проходило очень гладко. На стенках колбы не образовалось "налета".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИСТАЛЛИЗАЦИИ МЕТИЛОВОГО ЭФИРА АЛЬФА-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИНА | 1992 |

|

RU2092490C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ α-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИН МЕТИЛОВОГО ЭФИРА ИЗ ВОДНОГО РАСТВОРА И УСТРОЙСТВО | 1995 |

|

RU2155635C2 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ МЕТИЛОВОГО ЭФИРА α-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИНА ИЗ ВОДНОГО РАСТВОРА | 1996 |

|

RU2155771C2 |

| Способ получения метилового эфира @ -L-аспартил-L-фенилаланина | 1977 |

|

SU884564A3 |

| Способ получения метилового эфира @ -L-аспартил-L-фенилаланина или его гидрохлорида | 1986 |

|

SU1556542A3 |

| Способ получения гидрохлорида сложного метилового эфира @ -L-аспартил-L-фенилаланина | 1990 |

|

SU1834892A3 |

| Способ получения метилового эфира N-L- @ -аспартил-L-фенилаланина | 1984 |

|

SU1342423A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛОВОГО ЭФИРА N-БЕНЗИЛОКСИКАРБОНИЛ-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИНА | 1994 |

|

RU2083585C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИН-БЕТА-ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИН-АЛЬФА-МЕТИЛОВОГО ЭФИРА | 2004 |

|

RU2312149C2 |

| МОДИФИЦИРОВАННАЯ ТЕРМОЛИЗИНПОДОБНАЯ НЕЙТРАЛЬНАЯ МЕТАЛЛОПРОТЕАЗА, СПОСОБ СИНТЕЗА БЕНЗИЛОКСИКАРБОНИЛ-α-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИН МЕТИЛОВОГО СЛОЖНОГО ЭФИРА, СПОСОБ ГИДРОЛИЗА БЕНЗИЛОКСИКАРБОНИЛ-α-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИН МЕТИЛОВОГО СЛОЖНОГО ЭФИРА | 1993 |

|

RU2151186C1 |

Использование: в пищевой промышленности в качестве подслащивающего средства. Сущность изобретения: способ кристаллизации метилового эфира L-аспартил-L-фенилаланина из водосодержащих растворов путем охлаждения раствора метилового эфира альфа-L-аспартил-L-фенилаланина при непосредственном контактировании со льдом. Получаемые при этом кристаллы крупные, прочные, обладающие хорошими свойствами в отношении фильтрации и сушки. 2 с. и 7 з.п. ф-лы.

| US, патент, 3678026, кл.C 07C 103/52, 1972 | |||

| US, патент, 4284721, кл.C 12P 21/02, 1981 | |||

| US, патент, 3786039, кл.C 07C 103/52, 1974 | |||

| ЕР, заявка, 399605, кл.C 07K 5/06, 1990 | |||

| DE, патент, 3635582, кл.C 07K 1/14, 1988. |

Авторы

Даты

1997-12-10—Публикация

1993-03-18—Подача