Изобретение относится к способу пассивации реакционноспособного полукокса. Более конкретно, изобретение относится к способу благоприятной пассивации и повторной гидратации реакцииионноспособного полукокса.

Наиболее богатые угольные месторождения в западной части Северной Америки приходятся на долю низкосортного угля, включая полубитуминозный уголь и бурый уголь. Многие месторождения низкосортного угля разрабатываются относительно дешевым способом по сравнению с углем более высокого сорта, добываемого в восточной части Северной Америки, Австралии и Европе, однако его экономическая ценность существенно снижается за счет содержания значительных количеств влаги и кислорода в объединенной форме. Влага, содержащаяся в угле, приводит как к высоким затратам на транспортировку от месторождения угля до конечного пункта его использования, так и к снижению теплоты, вырабатываемой из угля во время его сгорания, вследствие тепла, необходимого для выпаривания влаги. Данная проблема обычно присуща всем полубитумиозным углям и особенно остро в отношении низкосортного угля, который может содержать от 20 до 50% влаги во время добычи.

Хорошо известная методика с целью снижения влагосодержания в угле заключается в выпаривании влаги путем низкотемпературного нагревания угля до температуры приблизительно 80 150oC. Однако метод низкотемпературного нагревания имеет недостаток, заключающийся в том, что полученный сухой уголь имеет склонность к саморазогреванию, а также легко реабсорбирует влагу из атмосферы с тем, чтобы достичь своего первоначального состояния влагосодержания. Саморазогревание, также упоминаемое как "аутогенное" нагревание или пирофорность, представляет собой склонность материала к спонтанному воспламенению и сгоранию при контакте с воздухом при температурных условиях окружающей среды. Это саморазогревание связано с двумя процессами: теплотой повторной гидратации сухого угля или полукокса и хемосорбцией кислорода.

Методы газификации в мягких условиях, используемые при получении топлива в результате переработки, также обычно предусматривают сушку угля перед газификацией для образования полукокса. Уголь сушат путем термообработки с использованием постоянно протекающих нагретых потоков газа, обедненного кислородом, для конвективной теплопередачи угля. Аналогично сухому углю полукокс, как хорошо известно, тоже имеет склонность к саморазогреванию при хранении и транспортировке в условиях окружающей среды или при контактировании с водой в жидкой или парообразной форме.

При воздействии атмосферных условий сухой полукокс быстро адсорбирует водяной пар и кислород и затем нагревается и воспламеняется, если его не охладить. Адсорбция водяного пара или кислорода и полученное окисление полукокса проявляются при экзотермической реакции. Кислород физически адсрбирует на поверхность угля и химически взаимодействует с органическими молекулами в самом угле. Эта реакция может иметь критическое выделение тепла в диапазоне приблизительно 120000 кДж на 1 моль кислорода. Так как скорости окисления будут примерно удваиваться при повышении температуры на каждые 10oC, теплота, если она не рассеяна, будет стимулировать процесс самоускоряющегося окисления и вызывать постепенное повышения температуры угля вплоть до спонтанного воспламенения угля. Если соморазогревание полукокса достигает температуры воспламенения, данный процесс обычно называется "самовозгоранием", представляющим серьезную опасность в любом случае, независимо от того, храниться ли полукокс в отвалах, или он транспортируется.

Другая причина саморазогорания возникает в том случае, когда полукокс адсорбирует воду, находящуюся в жидкой или в парообразной форме. При температурах окружающей среды скорости окисления углерода обычно слишком незначительные для инициации загорания полукокса. Однако, когда сухой уголь или полукокс увлажнен водой, теплота выделяется вследствие адсорбции воды на сухом угле или полукоксе. Водяной пар физически адсорбирует на уголь или полукокс, выделяя теплоту парообразования, которая составляет около 20000 кДж/моль воды. Такая "теплота смачивания" повышает температуру сухого угля или полукокса до уровней, при которых окисление углерода происходит более быстро. Возросшие скорости окисления в конце приводят к самовозгоранию. Этот механизм объясняет, почему самовозгорание угля обычно происходит после дождя вслед за периодом сухой погоды. Вышеприведенный механизм также проявляется, когда сухой уголь или полукокс помещен на влажную почву и когда влажный уголь загружается в установленный, частично высушенный отвал. В последнем случае нагревание неизменно начинается на границе раздела влажного и сухого материала.

Равновесная влажность определяется методом Американского общества испытания материалов как влагосодержание в пробе угля или полукокса, когда она уравновешена воздухом с относительной влажностью 96% при температуре 30oC. Полагают, что состояние аналогично тому, которое обнаруживается в отвале влажного угля. Если отвал находится выше уровня его равновесной влажности, тогда он будет иметь склонность к тому, чтобы отдать влажность окружающей среде, но с другой стороны, если он находится ниже уровня его равновесной влажности, тогда он будет склонен к тому, чтобы забрать влажность у окружающей среды.

Равновесная влажность играет важную роль в саморазогревании запасов угля или полукокса. Если уголь или полукокс находится выше уровня его равновесной влажности, тогда отвал склонен к тому, чтобы отдать влажность окружающей среде, что вызывает нагревание запасов угля вследствие теплоты повторной гидратации. Повышение температуры вызывает повышение скорости хемесорбции кислорода, что, в свою очередь, приводит к нагреванию и в конце концов к самовозгорание подвергнутой воздействию части отвала. Просто сушка низкосортного угля не изменяет уровень равновесной влажности, поэтому сухой уголь имеет склонность к повторной гидратации вновь до уровня его равновесной влажности, выделяющего теплоту повторной гидратации.

С учетом тенденции полукокса к саморазогреванию желательно, чтобы все количество полукокса в отвале можно было удобно обработать с целью пассивации характера саморазогревания полукокса, тем самым защитив остальную часть отвала от самовозгорания.

Целью изобретения является создание способа и устройства для пассивации свежего полукокса. Другая цель изобретения заключается в удалении части летучих компонентов более низкой фракции полукокса для использования в качестве топлива, полученного в результате переработки, а кроме того, в регулируемом и быстром охлаждении полукокса с тем, чтобы по крайней мере частично разрушить и уплотнить микропоры и расщелины полукокса ранее мобилизованным тяжелым каменноугольным дегтем, который демобилизуется путем быстрого охлаждения, тем самым пассивируя характер саморазогревания полукокса с получением полукокса, имеющего пригодную устойчивость при хранении, с одновременным сохранением желательных топливных характеристик. Еще одна цель изобретения состоит в создании устройства и способа рециркуляции технологического газа для регулирования парциального давления кислорода, благоприятного для пассивации реакционноспособного полукокса. Другая цель заключается в создании устройства и способа обработки сухого реакционноспособного полукокса частично инертной смесью технологического газа с помощью системы рециркуляции с тем, чтобы способствовать процессу хемосорбции, который препятствует полукоксу абсорбировать и/или адсорбировать дополнительные количества кислорода, достаточные для самовозгорания, когда полукокс находится в отвале. Используемый в данном описании термин "летучие компоненты низкой фракции" относится к тем соединениям, которые испаряются при температуре около 400 480oC. Аналогичным образом, термин "летучие компоненты высокой фракции" относится к тем соединениям, которые испаряются при температуре около 480 950oC.

Кратко говоря, в соответствии с изобретением предлагается непрерывный способ обработки полукокса с получением стабильного полукокса путем пассивации угля и последующей повторной гидратации и охлаждением его продуктов с целью предотвращения самовозгорания. Способ включает стадии

1) пиролиза угля путем постепенного нагревания по существу всего количества угля до температуры, достаточной для испарения и удаления летучих веществ низкой фракции из угля с образованием полукокса, и достаточной для мобилизации некоторых летучих веществ высокой фракции в полукоксе, при этом совместный эффект удаления и мобилизации летучих компонентов состоит в том, чтобы по крайней мере частично разрушить микропоры в полукоксе;

2) охлаждения полукокса до температуры, достаточной для демобилизации и отложения летучих веществ по крайней мере в частично разрушенных микропорах полукокса, с тем чтобы пиролитически пассивировать полукокс и получить полукокс, имеющий содержание летучих компонентов высокой фракции около 14 22 мас.

3) переноса полукокса из стадии 2) в реакционный сосуд, в котором технологический газ, имеющий содержание кислорода около 3 21 об. проходит по реакционному сосуду, по крайней мере частично псевдоожижая и окислительно пассивируя уголь за счет хемосорбции кислорода;

4) по существу одновременной повторной гидратации и охлаждения пассивированного полукокса с получением стабильного полукокса, имеющего около 5 10 мас. влаги, предпочтительно 8 мас. влаги.

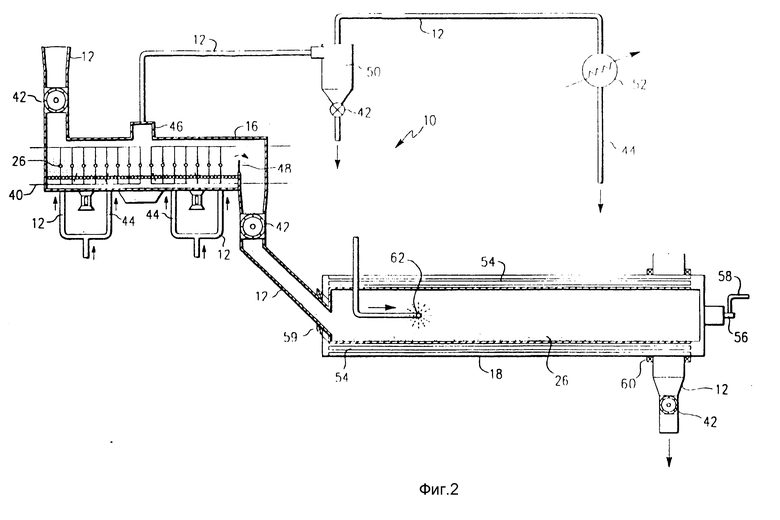

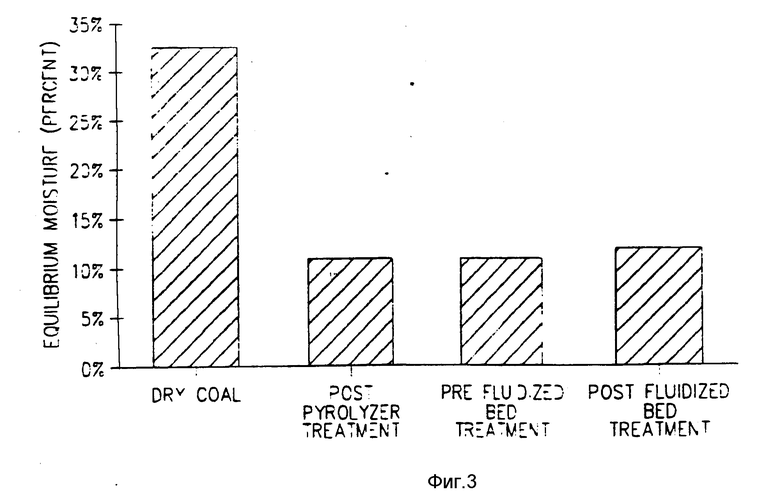

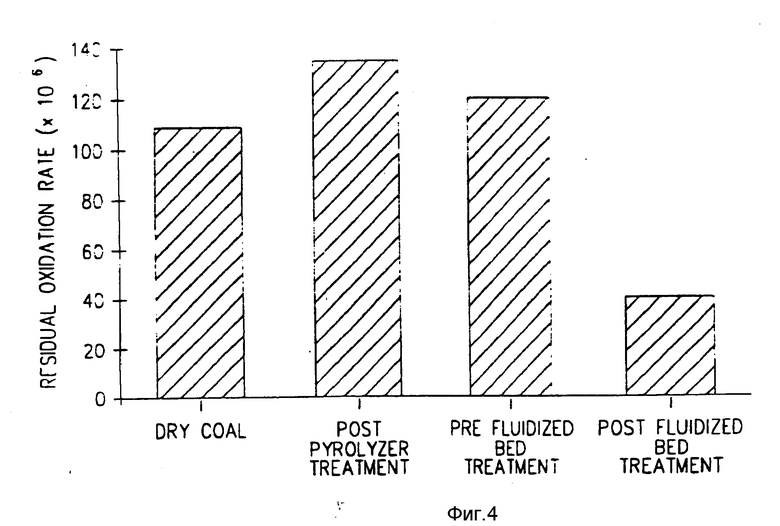

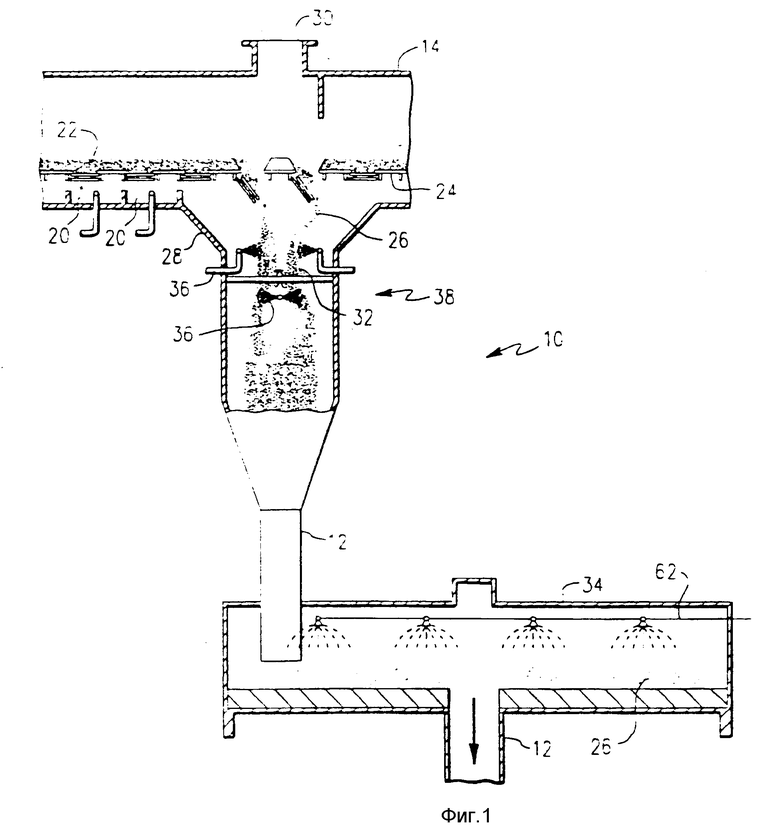

На фиг. 1 изображена схема процесса изобретения, показывающая пиролитическую пассивацию и окислительную пассивацию; на фиг. 2 схема процесса изобретения, показывающая повторную гидратацию и охлаждение полукокса; на фиг.3 гистограмма объемного процента равновесной влажности сухого угля и угля, переработанного на различных стадиях в соответствии с изобретением; на фиг. 4 гистограмма скорости остаточного окисления сухого угля и угля, переработанного на различных стадиях в соответствии с изобретением.

Со ссылкой на чертежи, на которых одинаковые позиции обозначают одинаковые элементы, показано устройство 10 для благоприятной пассивации и повторной гидратации реакционноспособного полукокса. С целью ясности некоторые элементы конструкции не представлены с учетом традиционного характера таких элементов, являющихся хорошо известными для среднего специалиста в данной области техники. Например, при описании чертежей ссылка будет сделана в основном на трубопровод 12 и тому подобное, а не на попытку провести различие между трубопроводами, необходимыми для управления потоками технологического газа или полукокса. Отсылка сделана на работу CHEMICAL ENGINEERS' HANDBOOK, 5th Edition, McGray Hill, New York, 1973, а также на литературу по химической промышленности в отношении главным образом подробно описания конструкций различных устройств и технологических режимов.

Устройство 10 пригодно для осуществления способа и включает пиролизер 14 для проведения пиролитической пассивации, реакционный сосуд 16 для проведения окислительной пассивации и установка повторной гидратации/охладитель 18 для проведения по существу одновременной повторной гидратации и охлаждения полукокса.

Пиролизером 14 может быть печь периодического действия или печь непрерывного действия, которая имеет хорошо известный в данной области тип. С целью более полного ознакомления с различными конструкциями пиролизных печей, например печи с механической колосниковой решеткой, печи с кольцевой колосниковой решеткой, печи с роликовой колосниковой решеткой и печи с линейной колосниковой решеткой, отсылка дается к патентам США 4521278; 3302936; 426959; и 3013951, соответственно упоминание о которых введено в данное описание в качестве ссылки. Кроме того, с целью более детального обсуждения других типов и конструкций печей для пиролиза отсылка дается к патентам США 4834650 и 4924785, также введенным в данное описание в качестве ссылки.

Каждый пиролизер 14 имеет стенку с огнеупорной футеровкой, свод печи и под печи, как известно в данной области техники. Пиролизер 14 разделен на ряд отдельных зон нагрева 20 для последовательного и постепенного повышения температуры угля 22 с целью удаления летучих компонентов низкой фракции с последующим нагреванием угля до желательной максимальной температуры с целью мобилизации некоторых летучих компонентов высокой фракции. Отдельные зоны нагрева 20 сводят к минимуму проблемы, ассоциируемые с вариациями температуры угольного слоя и неуправляемым испарением летучих компонентов в угле 22.

Между сводом и подом пиролизера 14 расположена колосниковая решетка 24. Колосниковая решетка 24 поддерживает уголь 22 и позволяет нагретым потокам газа, обедненного кислородом, с изменяющейся контролируемой температурой подняться снизу для конвективной теплопередачи угольному слою с целью постепенного нагревания угля с образованием полукокса 26. Колосниковая решетка 24 оперативно соединена с трубопроводом 12, который имеет металлическую футеровку 28 и огнеупорное покрытие, хорошо известные в данной области техники. Металлическая футеровка 28 может иметь коническую форму для образования воронок полукокса с целью дальнейшей переработки.

Пиролизер 14 предпочтительно снабжен пригодными уплотнениями (не показаны), которые обеспечивают уплотнение газа в пиролизе, что, в свою очередь, позволяет контролировать атмосферу в ходе процесса пиролитической пассивации так, чтобы процесс можно было осуществлять при атмосферном давлении или близком к этому. Отработавшие газы, продуцируемые в результате процесса пиролиза, выводятся из пиролизера через газоход 30.

Уголь 22 нагружают на колосниковую решетку 24 и затем последовательно подают через пиролизер 14. Потоки газа, обедненного кислородом, имеющие постепенно повышаемую температуру, вводят в каждую зону нагрева 20 по трубопроводу при помощи одного или более приемных устройств и пропускают по колосниковой решетке с целью последовательного и постепенно нагревания угля. Уголь 22 обычно подают в пиролизер при температуре около 149 204oC. Затем уголь постепенно нагревают в зонах нагрева до температуры около 427 - 537oC. По мере продвижения колосниковой решетки 24 уголь 22 нагревают до постепенно более высокой температуры с целью упаривания и удаления летучих компонентов низкой фракции с последующим нагреванием до достижения желательной температуры газификации в мягких условиях, после чего полукокс подают из пиролизера в направлении разгрузочного отверстия по трубопроводу 12.

Падающий пиролизованный полукокс 26 может быть диспергирован отражателем 32. Отражатель 32 представляет собой элемент в форме опрокинутого конуса, который своим первым концом присоединен к верхней части трубопровода 12. Отражатель скошен книзу в направлении центра трубопровода с тем, чтобы направлять полукокс от колосниковой решетки 24 в охладительную камеру 34. Отражатель может быть отрегулирован в поперечном положении с тем, чтобы соответствовать траектории проходящего потока полукокса. По мере продвижения колосниковой решетки 24 полукокс покидает пиролизер 14 и падает под действием силы тяжести на отражатель 32. Отражатель 32 предпочтительно содержит необразивный материал, являющийся инертным в отношении условий внутри и рядом с пиролизером 14. Отражатель 32 уменьшает эффективную горизонтальную площадь поперечного сечения трубопровода 12. За счет снижения диаметра делительной окружности трубопровода 12 и диспергирования падающего полукокса 26 на 360o отражатель повышает эффективную площадь поверхности полукокса, которая подвергается воздействию струе охлаждающей среды. Два или более отражателей 32 могут быть установлены по вертикальной центровой линии трубопровода 12 с тем, чтобы делить падающий полукокс на множество потоков, тем самым позволяя оперативно установленным соплам распылителя 36 охлаждающей среды проводить охлаждение полукокса.

Уголь 22 последовательно нагревают до постепенно повышающейся температуры потоками газа, обедненного кислородом, с тем чтобы гарантировать, что полукокс получает необходимую температуру по всей площади поперечного сечения слоя полукокса для того, чтобы вначале испарить, а затем удалить из угля летучие компоненты низкой фракции с последующим нагревом с целью мобилизации некоторых летучих компонентов высокой фракции в полукоксе, по крайней мере для частичного разрушения микропор в полукоксе, с получением полукокса, имеющего содержание остаточных летучих компонентов около 14 22 мас. и пониженное содержание равновесной влажности в диапазоне приблизительно от 20 30 до 5 10 мас. и для предотвращения саморазогревания полукокса. Полагают, что неправильные режимы нагревания приведут к температурным вариациям по поперечному сечению слоя полукокса, тем самым создав избыточную вариацию в содержании летучих компонентов полукокса так, что требуемые уровня содержания летучих компонентов низкой фракции в частях полукокса или могут не испариться, тем самым препятствуя получению всех желательных субпродуктов летучих компонентов для последующего использования и получению экономических выгод в результате применения изобретения, или могут перегреть пары, тем самым препятствуя осуществлению пиролитической пассивации полукокса.

Получаемый полукокс 26 пассивируют и стабилизируют с использованием пиролитического пассиватора 38. Пиролитический пассиватор 38 предпочтительно размещают в основном вдоль осевой линии пиролизера 14 для создания оптимального эффекта после нагревания полукокса до желательной температуры. Пиролитический пассиватор 38 включает множество сопл распылителя 36 охлаждающей среды и подающих трубопроводов, расположенных в различных местах в пределах и за пределами 12 с тем, чтобы горячий полукокс 26 обрызгивать охлаждающей средой по мере его поступления на колосниковую решетку 24 и падения под действием силы тяжести в трубопровод 12. Следует понять, что с целью эффективной стабилизации полукокса 26 против возникновения аутогенного нагревания, важно, чтобы пиролитический пассиватор быстро охлаждал все частицы горячего полукокса после того, как они получили желательную температуру, необходимую для мобилизации некоторых летучих компонентов высокой фракции, что приводит к понижению температуры полукокса на 100oC в течение нескольких минут. Порилитический пассиватор охлаждает полукокс 26 с помощью охлаждающей среды в течение приблизительно 20 мин или менее, предпочтительно в течение приблизительно 10 мин или менее, и наиболее предпочтительно в течение 2 мин или менее. В соответствии с наиболее предпочтительным вариантом предлагаемого изобретения число сопл 36, температуру охлаждающей среды, скорость подачи охлаждающей среды и тому подобное можно варьировать при необходимости для получения скорости охлаждения около 50oC в 1 мин с тем, чтобы по крайней мере частично разрушить микропоры в полукоксе с получением полукокса, имеющего содержание летучих компонентов высокой фракции около 14 22 мас. Частицы горячего полукокса 26, покидающие пиролизер, быстро охлаждаются пиролитическим пассиватором без создания отрицательных эффектов переохлаждения. С использованием водной охлаждающей среды предлагаемое изобретение достигает данной задачи путем создания равномерного контакта между приблизительно 2,2 кг воды на 44,1 кг горячего полукокса на выходе полукокса из пиролизера. Температура охлаждающей среды в подающем трубопроводе должна поддерживаться на уровне 15 35oC, предпочтительно 15oC, для понижения температуры полукокса на 100oC в течение приблизительно 2 мин в питающем лотке и приведения ее к конечному значению около 399 454oC, предпочтительно около 427oC.

Пиролитический пассиватор может использовать 2 комплекта сопл 36 для распыления охлаждающей среды. В тех случаях, когда охлаждающей средой является вода, увлажнение полукокса достигается с использованием как непосредственного, так и опосредованного контакта водяного распыления с полукоксом. Опосредованный контакт воды с полукоксом обеспечивается отражателем 32, который от случая к случаю увлажняется соплами распылителя 36. Непосредственный контакт воды с полукоксом 26 обеспечивается обоими комплектами сопл распылителя 36. Сопла распылителя 36 хорошо известны в данной области техники и коммерчески доступны от ряда изготовителей. Например, коммерчески доступными соплами 36 являются сопла WhirlJet® и FullJet® (тип AASSTC, тип 104 и тип G), которые поставляются компанией Spraying Systems, Inc.расположенной в городе Уитон, штат Иллинойс, США.

Распыляемой охлаждающей средой может быть жидкость, такая как вода, или газ, обедненный кислородом, например азот, либо их комбинация. Кроме того, аппарат с соплами распылителя может содержать множество сопл распылителя, которые эффективно распыляют струю жидкого охладителя, производимую распыляющими соплами, тем самым увеличивая площадь поверхности полукокса 26, охватываемой охлаждающей средой.

За счет оперативного расположения множества сопл изобретение эффективного увеличивает площадь поверхности полукокса, подвергаемой воздействию охлаждающей среды в процессе пиролитической пассивации. Более того, за счет эффективного увеличения площади поверхности полукокса, подвергаемой воздействию охлаждающей среды, в соответствии с изобретением происходит быстрое охлаждение по существу всего количества полукокса по мере того, как он покидает пиролизер, от максимальной желательной температуры, с тем чтобы обеспечить летучим компонентам низкой фракции возможность прохождения из полукокса с одновременным замораживанием летучих компонентов высокой фракции в микропорах полукокса, что создает условия для предотвращения самовозгорания полукокса за счет препятствия вхождению воды, кислорода и тому подомному в микропоры.

Пиролитически пассивированный полукокс 26 затем выгружают в охладительную камеру 34, имеющую тип, хорошо известный специалистам, в которой полукокс подвергают дальнейшему охлаждению водой, подаваемой из аппарата 62 с соплами распылителя, который также имеет хорошо известный тип. Частицы охлажденного полукокса могут иметь размер около 44 50800 мкм или более. Охлажденный полукокс 26 отмеряют из охладительной камеры 34 в реакционный сосуд 16 по золотнику Корлисса 42. Последний служит в качестве воздушной пробки для содействия в удержании воздуха в пределах реакционного сосуда 16, а также исключает попадание влаги из охладительной камеры 34 в реакционный сосуд.

Реакционный сосуд 16 показан в виде псевдоожиженного слоя, такого как вибрирующий псевдоожиженный слой. Однако следует понять, что может быть использован любой тип пластового или укупоренного резервуара для манипулирования и транспортировки твердых частиц и взаимодействия твердых частиц с технологическим газом в системе с перекрестным течением, которую выделяют из окружающего воздуха. В предпочтительном варианте изобретения реакционный сосуд 16 представляет собой вибрирующий псевдоожиженный слой, в котором псевдоожижение поддерживается благодаря сочетанию пневматических и механических сил. Технологический газ 44 вводят в реакционный сосуд 16 через область повышенного давления, расположенную под транспортировочной площадкой в пределах слоя. Технологический газ 44 проходит от области повышенного давления через перфорации или отверстия в транспортировочной площадке, через слой полукокса 26 и поступает в вытяжной шкаф 46. Псевдоожижение полукокса 26 происходит от направленного вверх потока технологического газа 44 при скорости, достаточно высокой для того, чтобы вызвать плавучесть частиц полукокса и преодолеть воздействие силы тяжести. Скорость технологического газа 44 можно отрегулировать по желанию с тем, чтобы по крайней мере частично псевдоожижить материал и обеспечить достаточное взаимодействие между частицами полукокса 26 и технологическим газом. Вибрирующее действие слоя помогает осуществить перемешивание и транспортировку относительно крупных частиц полукокса по слою и предотвратить агломерацию более мелких частиц полукокса.

В предпочтительном варианте предлагаемого изобретения полукокс 26 поступает в реакционный сосуд при температуре около 150 200oC, предпочтительно около 160oC. Реакционный сосуд 16 разделен на множество зон, в которых полукокс 26 вступает во взаимодействие с технологическим газом 44, при этом каждая зона имеет регулируемую входную температуру, а также ограниченную и регулируемую концентрацию кислорода. Так как состав технологического газа 44 в пределах реакционного сосуда 16 должен контролироваться, входящий и выходящий полукокс 26 необходимо пропустить через золотник Корлисса 42 с целью препятствования вхождению окружающего воздуха в реакционный сосуд. Твердые частицы полукокса 26 подвергаются интенсивному перемешиванию по мере того, как технологический газ 44 окружает каждую частицу, непосредственно передавая тепло и способствуя окислительной химической реакции между технологическим газом и частицами полукокса.

По мере поступления технологического газа 44 в реакционный сосуд и его прохождения через слой реакционного сосуда, частицы полукокса частично псевдоожижаюся, а часть кислорода в технологическом газе подвергается взаимодействию с полукоксом 26, тем самым выделяя тепло. Тепло, которое выделяется в слое, удаляется из реакционного сосуда за счет непрерывного направленного вверх потока технологического газа через слой материала. Часть технологического газа, вступающая во взаимодействие с полукоксом 26, хемосорбирует к полукоксу и стабилизирует полукокс, тем самым ограждая полукокс от спонтанного возгорания. Используемый в данном описании термин "хемесорбированный" относится к образованию связи между поверхностным атомом углерода или атомом углерода в частично разрушенной поре, полукокса и атомом кислорода, взаимодействующим с полукоксом. После того, как полукокс 26 задержался в течение контролируемого, заранее установленного времени удерживания в реакционном сосуде 16, пассивированный полукокс непрерывно выгружают над защитной плитой 48 колошника. Полукокс 26 выгружают над защитной плитой 48 и через золотник Корлисса 42 в конце реакционного сосуда при температуре около 175 200oC, предпочтительно около 182oC.

Остальная часть кислорода в технологическом газе 44, который вступает во взаимодействие с полукоксом 26, подвергается реакции с образованием углекислого газа и угарного газа и выгружается с технологическим газом из реакционного сосуда 16. Следует понять, что количество кислорода, хемесорбированного к полукоксу, зависит от температуры, времени взаимодействия с полукоксом и начальной концентрации кислорода в технологическом газе 44.

В предпочтительном варианте изобретения технологический газ 44 подают в реакционный сосуд 16 при температуре около 154 188oC, предпочтительно около 157oC, и с содержанием около 3 21 по объему кислорода. Объемный процент кислорода в технологическом газе 44 обратно пропорционален температуре технологического газа. По мере снижения температуры технологического газа повышается объемный процент кислорода. При температуре 188oC технологический газ 44 содержит около 3 об. кислорода, тогда как при температуре около 82oC технологический газ содержит около 21 об. кислорода. Следует также понять, что по мере снижения температуры технологического газа 44 объемный процент кислорода может возрасти. Свойства технологического газа 44 необходимо контролировать с целью уравновешивания скорости высвобождения энергии со скоростью поглощения энергии. Этот баланс обменом энергии препятствует возникновению неуправляемой реакции в реакционном сосуде, которая может привести к нежелательному сгоранию. Этот обмен энергии знаком специалистам как "компенсация энергии". Пример состава технологического газа, поступающего в реакционный сосуд 16, следует.

Поток газа об.

CO 0,4

CO2 5,6

O2 4,0

N2 90,0

Технологический газ 44 проходит по реакционному сосуду 16, тем самым частично псевдоожижая полукокс 26. Часть кислорода в технологическом газе 44 вступает во взаимодействие с полукоксом 26, тем самым выделяя тепло и повышая температуру выпускаемого технологического газа, приблизительно 182oC. Часть кислорода в технологическом газе 44 вступает во взаимодействие с полукоксом 26 и хемесорбирует к полукоксу, тем самым стабилизируя полукокс в отношении его склонности к самовозгоранию. Остальная часть кислорода в техническом газе 44, которая не хемосорбирует, вступает во взаимодействие с полукоксом 26, образуя углекислый газ и угарный газ, а затем выгружается с уходящим технологическим газом. Концентрация кислорода в технологическом газе, покидающем реакционный сосуд 16 после взаимодействия с полукоксом 26 в реакционном сосуде 16, составляет около 2,6 6,6 об. предпочтительно около 2,6 об. Пример состава технологического газа 44 на выходе из реакционного сосуда 16 следующий.

Поток газа об.

CO 0,8

CO2 6,6

O2 2,6

N2 90,0

Затем технологический газ 44 выводят из реакционного сосуда 16. Следует понять, что около 5 10 мас. предпочтительно около 5 мас. полукокса 26 улавливается в выводимом технологическом газе 44, так как реакционный сосуд 16 содержит часть полукокса, имеющую мелкодисперсные частицы. Следовательно, для удаления частиц полукокса 26 из технологического газа 44 выводимый технологический газ пропускают по трубопроводу 12 в пылеуловитель 50. Пылеуловитель 50 содержит камеру, через которую технологический газ 44 пропускают с целью отложения твердых частиц для сбора. Пылеуловитель 50 может иметь любой пригодный тип, известный в данной области техники, например, в виде циклонного сепаратора.

С целью регулирования температуры реакции пассивации в реакционном сосуде 16, в одном варианте технологический газ 44, содержащий некоторое количество неуловленных частиц полукокса 26, выводят из пылеуловителя 50 и охлаждают непосредственно в теплообменнике 52. Теплообменник 52 может быть теплообменником или с воздушным охлаждением, или с жидкостным охлаждением, расположенным снаружи реакционного сосуда 16. Температуру технологического газа 44 ниже реакционного сосуда 16 регистрируют, а количество охлаждающей среды, подаваемой в теплообменник 52, регулируют, тем самым контролируя температуру технологического газа, покидающего теплообменник. В альтернативном варианте, приведенном на фиг. 2 с целью иллюстрации, температуру реакции пассивации можно регулировать путем передачи тепла в пределах реакционного сосуда 16 охлаждающим трубам 40, расположенным в слое полукокса 26. Охлаждающая жидкость протекает по охлаждающим трубам и возвращается в цикл в замкнутом контуре через наружную оболочку и трубчатый теплообменник, что является хорошо известной практикой передачи тепла вторичной охлаждающей жидкости.

Как упомянуто выше, температуру технологического газа 44, покидающего реакционный сосуд 16, регистрирует, а поток охлаждающей жидкости регулируют для поддержания желательной температуры реакции пассивации в пределах реакционного сосуда. Для осуществления реакции в узких диапазонах температуры около 100 200oC предпочтительно избегать теплопередачи кипящей воды. Кроме того, предпочтительно избегать создания центров переохлаждения, которые могут привести к получению необработанного реакционного полукокса 26, покидающего реакционный сосуд 16. Поэтому охлаждающей жидкостью может быть горячее масло или жидкий теплоноситель, способный функционировать при максимальной или близко к максимальной температуре полукокса около 260oC.

Охлажденный технологический газ 44 затем регистрируют в отношении содержания кислорода. При необходимости содержание кислорода в технологическом газе 44 восполняют регулируемым количеством воздуха с тем, чтобы повысить содержание кислорода приблизительно до 3 21 об. кислорода. После повышения уровня технологического газа 44 технологический газ возвращают в реакционный сосуд 16 и/или в пиролизер 14, как необходимо. Более конкретно, в зависимости от концентрации обновленного технологического газа 44 восполненный технологический газ, содержащий корпускулярные вещества, углекислый газ, угарный газ, азот и кислород, пропускают через газодувку с целью повышения давления технологического газа 44, который затем объединяют с первичным горючим газом, который питает пиролизер 14, как описано выше.

Реакционный сосуд 16 также может содержать систему продувки азотом, хорошо известную в данной области техники. Реакционный сосуд 16 продувают азотом с тем, чтобы понизить уровень содержания кислорода в пределах слоя материала приблизительно до 8 об. или менее перед тем, как ввести в реакционный сосуд свежую порцию реакционноспособного полукокса 26.

Следует понять, что степень пассивации полукокса связана со скоростью остаточного окисления полукокса. Как показано на фиг.4, полукокс имеет значительное снижение в остаточном окислении, то есть являются стабилизированным, после обработки в соответствии с изобретением.

Скорость остаточного окисления определяют, поместив 150 г пробы полукокса в плетенную корзину из нержавеющей стали. Затем корзину помещают в реторту, суспендируют из баланса, способного весить ±0,001 г. Реторту затем продувают сухим, не содержащим кислород газообразным азотом при расходе, достаточном для замены объема в реторте четыре раза в минуту. Одновременно с продувкой реторту нагревают до температуры 65,5oC. Массу пробы определяют по достижении постоянной массы пробы. По получении постоянной массы продувку азотом заменяют продувкой сухим воздухом при таком же расходе. Кислород из воздуха хемосорбирует в пробе полукокса и вызывает прирост массы. Измеренный прирост массы в течение тридцатиминутного периода, деленный на массу пробы, дает скорость остаточного окисления в граммах кислорода на грамм полукокса в минуту.

Сравнение содержание равновесной влажности в сухом угле, до и после обработки в пиролизере 18 и реакционном сосуде 16, приведено на фиг. 3, уровень равновесной влажности сухого угля составляет около 32 мас. при относительной влажности около 90% После обработки угля в пиролизе 18 и в реакционном сосуде 16 уровень равновесной влажности составляет около 10 мас. при относительной влажности около 90%

Окислительно пассивированный полукокс 26 затем подвергают дальнейшей обработке, вводя его в холодильник повторной гидратации 18 с компенсацией энергии. Холодильник повторной гидратации 18 параллельно охлаждает и повторно гидратирует пассивированный полукокс 26. Холодильник повторной гидратации 18 обычно представляет собой цилиндрический сосуд, имеющий множество труб теплообменника 54, присоединенных к стенкам, расположенным по окружности холодильника. Трубы теплообменника 54 охлаждают холодильник 18 до требуемой температуры с целью предотвращения нежелательной конденсации. Теплообменные трубы предпочтительно простираются по длине холодильника 18 и предпочтительно выполнены из материала, устойчивого к истиранию, например, из нержавеющей стали. Охлаждающая жидкость может включать любую пригодную охлаждающую среду, такую как вода и тому подобное. Свежую охлаждающую жидкость вводят в холодильник повторной гидратации 18 через впускное отверстие 56, тогда как нагретую охлаждающую жидкость удаляют из труб теплообменника через выпускное отверстие 58. Пиролитический, окислительно пассивированный полукокс 26 поступает в холодильник повторной гидратации 18 через впускное отверстие 59, а охлажденный и повторно гидратированный полукокс 26 покидает холодильник через выпускное отверстие 60. Размер и форма впускного 59 и выпускного 60 отверстий могут варьироваться с тем, чтобы обеспечить желательную скорость прохождения полукокса 26 по холодильнику повторной гидратации 18. Холодильник 18 включает в себя аппарат с соплами распылителя 62, установленный в пределах холодильника для распыления воды вдоль осевой линии барабанного холодильника.

Предпочтительно, холодильник 18 наклонен так, чтобы впускное отверстие 59 холодильника возвышалось над выпускным отверстием 60. Благодаря такому наклону холодильника 18 сила тяжести работает на смещение потока полукокса 26 в направлении выпускного отверстия 60. Кроме того, холодильник 18 вращается вокруг своего продольного центра с заранее установленной скоростью для того, чтобы гарантировать взаимодействие полукокса 26 с поверхностью окружающих труб теплообменника.

Время, в течение которого полукокс 26 присутствует в холодильнике 18, упоминается как время удерживания полукокса. Чем дольше полукокс 26 находится в холодильнике 18, тем дольше полукокс подвергается воздействию труб теплообменника и происходит охлаждение полукокса. Предпочтительно регулировать время удерживания с тем, чтобы максимизировать охлаждение полукокса 26 при одновременной минимизации времени обработки повторной гидратацией. В предпочтительном варианте изобретения время удерживания полукокса составляет приблизительно 10 20 мин. Кроме оптимизации времени удерживания полукокса 26 холодильник 18 сконструирован также для повышения времени соприкосновения воды с полукоксом для повторной гидратации. Скорость прохождения полукокса 26 по холодильнику 18 контролируется на уровне около 1 2 фунтов в 1 мин. Аппарат с соплами распылителя 62 расположен в центре барабанного холодильника 18 для того, чтобы максимизировать контактирование струй воды с полукоксом 26. Таким образом расположение сопл распылителя 62 позволяет опрыскивать полукокс 26 по мере его перемешивания под действием вращения холодильника. Полукокс 26 повторно гидратируют с использованием как непосредственного, так и посредованного воздействия струями воды. Внутренняя поверхность холодильника 18, включая трубы теплообменника, увлажняется водой, распыляемой аппаратом 62, что позволяет осуществить опосредованное охлаждение полукокса 26 вместе с непосредственным охлаждением полукокса за счет аппарата с соплами распылителя.

Следует понять, что при повторной гидратации пиролизованного полукокса 26 происходит экзотермическая реакция, которая приводит к получению тепловой энергии. Процесс повторной гидратации является самоограничивающим в том, что по мере повышения температуры полукокса вследствие повторной гидратации вода, адсорбируемая полукоксом 26, испаряется, снижая тем самым влагосодержание полукокса. Поэтому, если теплота, создаваемая повторной гидратацией, не компенсируется или не отводится из полукокса 26, уменьшается скорость повторной гидратации и снижается вероятность получения уровней равновесной влажности в полукоксе, что делает полукокс безопасным для транспортировки. Повышенные температуры полукокса 26, обусловленные повторной гидратации, могут привести к неравномерной повторной гидратации, вызывая образование хаотических участков перегрева на полукоксе, которые, в свою очередь, могут вступать во взаимодействие с атмосферным кислородом, ускоряя эффект саморазогревания. Поэтому для максимизации уровней влагосодержания полукокса 26 во время повторной гидратации и для минимизации времени переработки и образования участков перегрева, полукокс должен аккуратно охлаждаться во время повторной гидратации.

Охлажденный и повторно гидратированный полукокс охлаждают до температуры около 38oC, и он содержит приблизительно 5 10 мас. влаги, предпочтительно около 8 мас. влаги.

После ознакомления с описанными предпочтительными вариантами предлагаемого изобретения необходимо понять, что различные варианты и модификации возможны в пределах объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СПОСОБ ОБРАБОТКИ НЕКОКСУЮЩЕГОСЯ УГЛЯ С ПОЛУЧЕНИЕМ СТАБИЛЬНОГО ПОЛУКОКСА (ВАРИАНТЫ) | 1996 |

|

RU2098450C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ ИЗ УГЛЯ (ВАРИАНТЫ) | 2002 |

|

RU2287010C2 |

| СТАБИЛИЗИРОВАННЫЙ ПАССИВИРОВАННЫЙ МЕДНЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2141874C1 |

| ПИРОЛИЗЕР ДЛЯ ПЫЛЕВИДНОГО УГЛЯ | 2007 |

|

RU2349623C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ИЗОЛЯЦИОННОЙ КОМПОЗИЦИИ (ВАРИАНТЫ), КОМПОЗИЦИЯ, ИСПОЛЬЗУЕМАЯ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ИЗОЛЯЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ), И ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 1999 |

|

RU2195050C2 |

| Способ газификации твердого топлива с различной величиной зерен и устройство для его осуществления | 1977 |

|

SU959632A3 |

| ПАРОГАЗОВАЯ УСТАНОВКА С ПИРОЛИЗОМ УГЛЯ | 2009 |

|

RU2387847C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОЙ МАСЛЯНОЙ ФРАКЦИИ | 1985 |

|

RU2091433C1 |

Изобретение относится к способу благоприятной пассивации и повторной гидратации реакционноспособного полукокса. Способ включает стадии: 1) пиролиза угля путем постепенного нагревания по существу всего количества угля до температуры, достаточной для испарения и удаления летучих веществ низкой фракции из угля с образованием полукокса, и достаточной для мобилизации некоторых летучих веществ высокой фракции в полукоксе, при этом совместный эффект удаления и мобилизации летучих компонентов состоит в том, чтобы по крайней мере частично разрушить микропоры в полукоксе; 2) охлаждения полукокса до температуры, достаточной для демобилизации и отложения летучих веществ по крайней мере в частично разрушенных микропорах полукокса, с тем чтобы пиролитически пассивировать полукокс и получить полукокс, имеющий содержание летучих компонентов высокой фракции около 14 - 22 мас.%; 3) переноса полукокса из стадии 2) в реакционный сосуд, в котором технологический газ, имеющий содержание кислорода около 3 - 21 об.%, проходит по реакционному сосуду, по крайней мере частично псевдоожижая и окислительно пассивируя уголь за счет хемесорбции кислорода; 4) по существу одновременной повторной гидратации и охлаждения пассивированного полукокса с получением стабильного полукокса, имеющего около 5 - 10 мас.% влаги, предпочтительно 8 мас.% влаги. 17 з.п. ф-лы, 4 ил.

12. Способ по п.9, отличающийся тем, что температуру окислительной пассивации регулируют путем опосредованного охлаждения полукокса в реакционном сосуде.

| US, патент, 4769042, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-10—Публикация

1996-03-27—Подача