Изобретение относится к черной металлургии, в частности к составам высокопрочных чугунов, которые могут быть использованы для изготовления литых нефтегазопроводных труб.

Известен чугун по патенту РФ №2098508, МПК С22С 37/10, предназначенный для изготовления нефтепроводных труб и характеризующийся наличием в его химическом составе углерода, кремния, никеля, магния, марганца, алюминия, кальция, РЗМ при следующем соотношении компонентов, мас.%:

К недостаткам указанного чугуна следует отнести низкие показатели ударной вязкости и невысокую коррозионную стойкость в агрессивных нефтепромысловых средах.

Наиболее близким по совокупности существенных признаков к заявляемому изобретению является чугун по патенту РФ №2172793, МПК С22С 37/10, предназначенный для использования при производстве труб пластическим деформированием центробежно-литой заготовки. В состав данного чугуна входят углерод, кремний, марганец, магний, никель, медь, титан, хром, фосфор и железо при следующем соотношении компонентов, мас.%:

Данный чугун имеет хорошую пластичность и высокие показатели ударной вязкости при комнатной температуре, однако не обладает хладостойкостью, что приводит к хрупкому разрушению при отрицательных температурах и, следовательно, к невозможности использовать этот чугун для изготовления нефтегазопроводных труб.

Задачей, на решение которой направлено настоящее изобретение, является разработка такого состава чугуна, который обеспечивал бы высокую коррозионную стойкость и хладостойкость центробежно-литых чугунных труб в совокупности с необходимыми прочностными характеристиками.

Поставленная задача решается за счет того, что высокопрочный чугун, содержащий углерод, кремний, марганец, магний, железо и неизбежные примеси, согласно изобретению дополнительно содержит ванадий при следующем соотношении компонентов, мас.%:

Технический результат, обеспечиваемый при реализации предложенного технического решения, заключается, как показали проведенные исследования, в следующем.

Ограничение по сравнению с прототипом интервала содержания кремния в предложенном составе чугуна вызвано его влиянием на коррозионную стойкость: при содержании кремния в пределах 3,0-3,5 мас.% наблюдался эффект естественного силицирования, препятствующий коррозии металла, при содержании кремния в количестве менее 3,0 мас.% не обеспечивалась требуемая коррозионная стойкость, а при его содержании более 3,5 мас.% происходило охрупчивание чугуна. Увеличение по сравнению с прототипом содержания марганца, обеспечивающего десульфурацию чугуна и повышение его прочностных и вязкостных свойств, вызвано тем, что при содержании марганца в данном составе в количестве менее 0,4 мас.% резко снижались прочностные характеристики чугуна, а увеличение его количества свыше 0,6 мас.% способствовало образованию перлитной основы и отбеливанию чугуна. Микролегирование чугуна магнием совместно с ванадием в указанных количествах привело к неожиданному значительному повышению его вязкопластических свойств. Магний, раскисляющий и модифицирующий чугун, обеспечивает глобуляризацию графита. Однако, как показали проведенные эксперименты, содержание магния менее 0,03 мас.% недостаточно для образования графита компактной шаровидной формы и получения высоких вязкопластических свойств, а увеличение количества магния свыше 0,045 мас.% приводит к снижению пластичности чугуна. При производстве чугуна неизбежно наличие в расплаве растворенных газов: кислорода, водорода, азота. Атомарный водород поглощается графитом, кислород оседает на графитных включениях в виде оксидов, азот остается в твердом растворе. Поскольку ванадий является сильным нитридообразующим элементом, его введение в присутствии растворенного в расплаве чугуна азота приводит к образованию мелкодисперсных включений нитридов, что повышает прочность и, кроме того, способствует повышению хладостойкости. При этом ванадия менее 0,03 мас.% оказалось недостаточно для связывания азота в нитриды, а его содержание в количестве свыше 0,10 мас.% способствовало отбелу чугуна с образованием в структуре цементита ледебурита.

Таким образом, совокупность качественных и количественных харатеристик химического состава предложенного чугуна обеспечивает возможность его использования для изготовления высокопрочных центробежно-литых труб, обладающих наряду с достаточной коррозионной стойкостью в агрессивных средах также и высокой хладостойкостью.

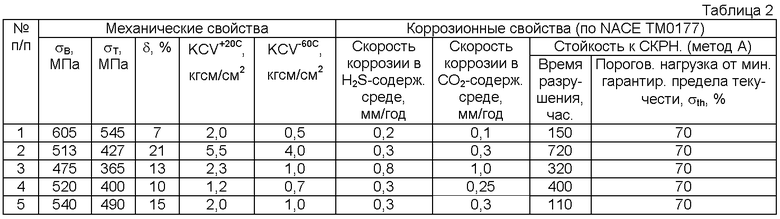

Сущность предлагаемого изобретения и обеспечиваемый им технический результат поясняются данными проведенных экспериментов. Из чугунов, составы которых указаны в таблице 1, были изготовлены методом центробежного литья трубы диаметром 159 мм с толщиной стенки 10 мм. Результаты механических и коррозионных испытаний этих труб, приведенные в таблице 2, свидельствуют о том, что центробежно-литые трубы из высокопрочного чугуна предложенного состава обладают всем комплексом прочностных свойств, коррозионой стойкости и хладостойкости, который обеспечивает возможность их эксплуатации в качестве нефтегазопроводных труб в районах с различными климатическими условиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| АЗОТСОДЕРЖАЩАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕФТЕГАЗОПРОВОДНЫХ ТРУБ | 2011 |

|

RU2460822C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

Изобретение относится к черной металлургии, в частности к составам высокопрочных чугунов, которые могут быть использованы для изготовления литых нефтегазопроводных труб. Чугун содержит, мас.%: углерод 3,0-4,0, кремний 3,0-3,5, марганец 0,4-0,6, магний 0,030-0,045, ванадий 0,03-0,10, железо и неизбежные примеси - остальное. Обеспечивается необходимый комплекс прочностных свойств, коррозионной стойкости и хладостойкости.

Высокопрочный чугун, содержащий углерод, кремний, марганец, магний, железо и неизбежные примеси, отличающийся тем, что дополнительно содержит ванадий при следующем соотношении компонентов, мас.%:

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун для отливок | 1988 |

|

SU1687642A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| ЭЛЕКТРОИНДУКЦИОННАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА КОНЦА ТРУБЧАТОГО МАТЕРИАЛА | 2007 |

|

RU2428821C2 |

Авторы

Даты

2011-05-27—Публикация

2009-11-23—Подача