Изобретение относится к вакуумной технике, а именно к конденсационным сверхвысоковакуумным насосам и может быть использовано для получения и длительного поддержания в установках различного назначения сверхвысокого сверхчистого вакуума в диапазоне давлений 10-4 1011 Па.

Известен криогенный насос, содержащий корпус, размещенные внутри его и связанные друг с другом шевронный, радиационный экраны и заливной экран в виде сосуда, снабженного трубками-подвесами, а также расположенный внутри полости, ограниченной указанными экранами, откачивающий элемент в виде сосуда, содержащего трубку-подвес.

Недостатком известной конструкции является то, что при создании малогабаритных модификаций криогенных конденсационных насосов (с быстротой откачки 0,2 м3/с и меньше), в которых используются жидкие криоагенты (например, N2 и He), не удается создать насосы небольших размеров с длительным ресурсом непрерывной работы после однократной заливки криоагентов (3 мес по He и 3 сут по N2) из-за того, что в малогабаритных модификациях сосуды для криоагентов имеют существенно меньшие емкости (2-4 л), а по их трубкам- подвесам известных конструктивных решений проникают к этим сосудам довольно большие теплопритоки теплопроводностью соизмеримые или большие, чем теплопритоки излучением к поверхности этих сосудов.

Целью изобретения является создание таких конструкций криогенных насосов и, в частности, трубок-подвесов криогенных сосудов, чтобы теплопритоки теплопроводностью по ним были достаточно малыми и меньше теплопритоков излучением к поверхностям этих сосудов при одновременном снижении теплопритоков излучением к их поверхностям, не увеличивающихся в течение длительного времени, уменьшение габаритов насосов и обеспечение эффективной заливки криоагентов в насос.

Указанная цель достигается тем, что трубки-подвесы сосудов заливного и откачивающего элемента выполнены встроенными в полости этих сосудов. Нижний конец каждой трубки-подвеса сосудов соединен с трубкой большего диаметра, которая коаксиально с вакуумным зазором охватывает эту трубку-подвес и герметично соединена своим верхним концом с крышкой сосуда. Трубки-подвесы сосуда заливного экрана своими нижними концами соединены с L-образными трубками. Нижний конец трубки-подвеса сосуда откачивающего элемента герметично соединен с дополнительной трубкой, которая в верхней части имеет сообщающуюся с ней верхнюю L-образную трубку, нижней частью закреплена к днищу сосуда, имеет в нижней части глухую перегородку и непосредственно над этой перегородкой содержит соединенную с этой дополнительной трубкой нижнюю L-образную трубку. Верхние торцы всех L-образных трубок обоих сосудов почти доходят до внутренних поверхностей крышек соответствующих сосудов, образуя зазор в несколько миллиметров. Трубка-подвес сосуда откачивающего элемента окружена трубкой-экраном, которая с хорошим тепловым контактом вставлена вовнутрь трубки, коаксиально охватывающей эту трубку-подвес, причем внутренняя поверхность трубки-экрана имеет низкую степень черноты. Кроме этого, все поверхности сосудов и корпуса, обращенные в вакуумный зазор, имеют покрытие с очень низкой степенью черноты в виде пленки меди толщиной не менее 1 мкм и величиной (до 0,015 при комнатной температуре, до 0,008 при температуре жидкого азота и до 0,0006 при температуре жидкого гелия, см. M.P.Larin, Preparaition of thin film coatings allowing ≈104 reduktion in gas emmission on the surfaces of ultra high vacuum systems. Vuoto, vol.XX, N 2 Aprile Giugno, 1990, p 310-314) отдельных монокристаллов не менее 10 мкм, на поверхности которой располагается пленка алюминия толщиной не более 50 ангстрем, окисленная на глубину не менее 20 ангстрем.

Дополнительная трубка сосуда откачивающего элемента непосредственно над глухой перегородкой внутри имеет резьбу для закрепления транспортировочной штанги. Трубка-экран сосуда откачивающего элемента своим верхним концом доходит до уровня, соответствующего середине его трубки-подвеса.

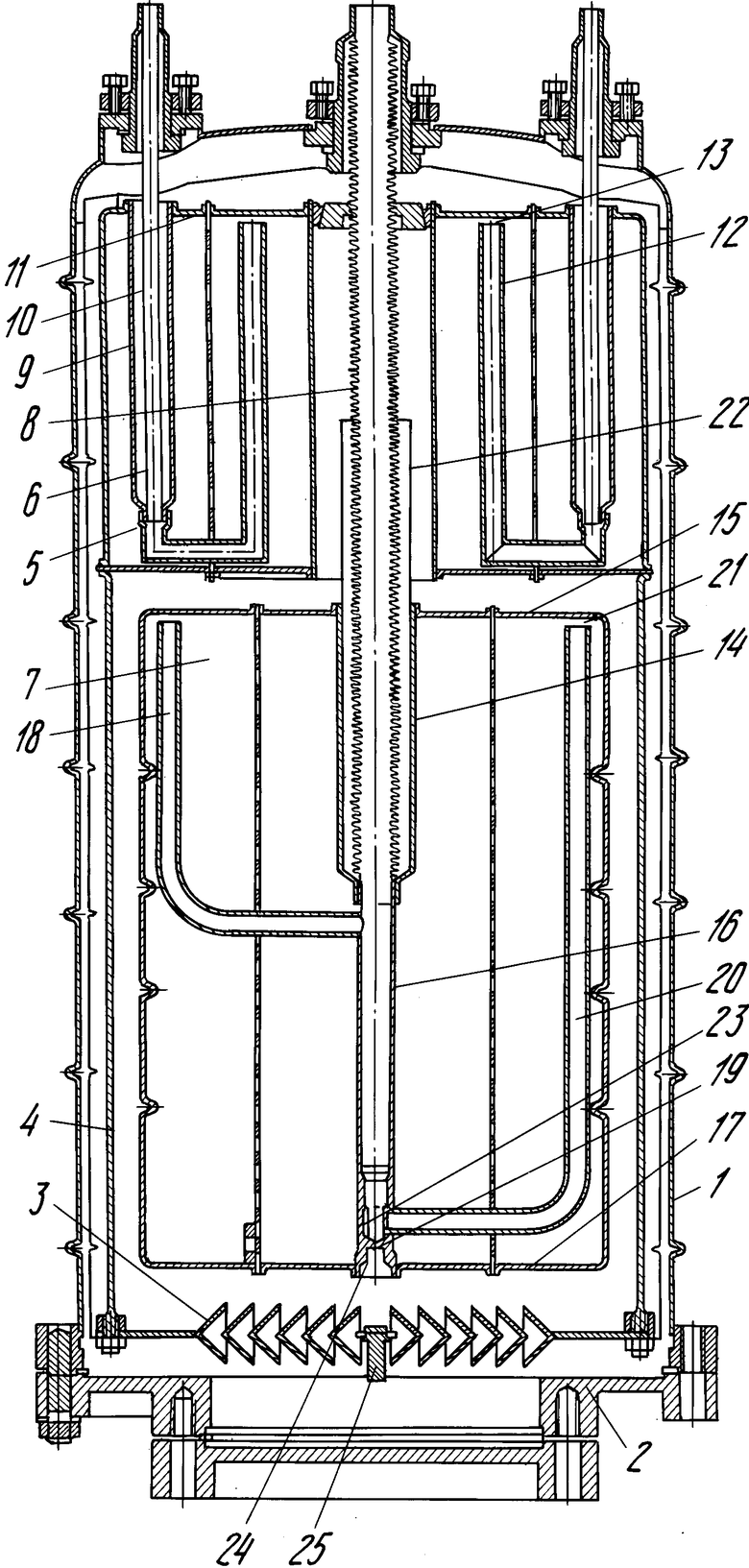

На чертеже представлен насос, продольный разрез.

Криогенный конденсационный насос содержит корпус 1 с входным патрубком 2, шевронный экран 3, радиационный экран 4, заливной экран в виде сосуда 5, снабженного трубками-подвесами 6, откачивающий элемент в виде сосуда 7, содержащего трубку-подвес 8.

Трубки-подвесы 6 снизу соединены с трубками 9, коаксиально с вакуумным зазором 10 охватывающими трубками-подвесами 6 с герметично соединенными своими верхними концами с крышкой 11 сосуда 5. Нижние концы трубок-подвесов 6 вместе с трубками 9 герметично соединены с L-образными трубками 12, верхние концы которых подходят к внутренним поверхностям крышки 11, образуя зазоры 13 величиной 2-3 мм.

Сосуд 7 откачивающего элемента имеет трубку 14, аналогичную трубке 9, которая также герметично соединена нижним концом с трубкой-подвесом 8, а верхним с крышкой 15. К месту стыка трубок 8 и 14 своим верхним концом герметично соединена дополнительная трубка 16, которая своим нижним концом соединена с днищем 17 сосуда 7.

К верхней части трубки 16 герметично пристыкована верхняя L-образная трубка 18. В нижней части дополнительной трубки 16 имеется глухая перегородка 19. Чуть выше перегородки 19 к трубке 16 герметично подсоединена нижняя L-образная трубка 20. Обе трубки 18 и 20 своими верхними торцами почти доходят до внутренней поверхности крышки 15, образуя зазоры 21 величиной 2-3 мм.

Вовнутрь трубки 14 с хорошим тепловым контактом вставлена трубка-экран 22, выполненная из материала с хорошей теплопроводностью. Внутренняя поверхность трубки 22 тщательно полирована и имеет низкую степень черноты. Между внутренней поверхностью трубки-экрана 22 и наружной поверхностью трубки-подвеса 8 имеется вакуумный зазор величиной 2-4 мм. В нижней части дополнительной трубки 16 непосредственно над местом стыка ее с L-образной трубкой 20 имеется резьба 23, в которую вкручивается верхняя транспортировочная штанга, вставляемая сверху в трубку-подвес 8. Ниже перегородки 19 имеется глухое отверстие 24. В шевронном экране 3 в центре имеется отверстие, в которое в рабочем положении насоса вставлена медная или алюминиевая пробка 25, а в транспортном положении вместо этой пробки проходит нижняя транспортировочная штанга, своим верхним концом до упора вставляемая в глухое отверстие 24, а нижним закрепляемая во фланце-заглушке 25.

Все поверхности корпуса, сосудов, экранов (кроме жалюзей шеврона), обращенные в вакуумный объем, тщательно полированы и имеют покрытия с очень низкой степенью черноты. Трубка-подвес 8 выполнена из гибкого гофрированного шланга из нержавеющей стали с толщиной стенки 0,2 мм и диаметром канала 10 мм, наружная поверхность этого шланга тщательно полирована.

Запуск насоса и его работа осуществляется следующим образом.

Насос переводят из транспортного положения в рабочее, для чего снимают фланец-заглушку 25 вместе с нижней транспортировочной штангой, пристыковывают насос фланцем 2 к вакуумной камере, вынимают верхнюю транспортировочную штангу. Затем системой предварительной откачки создают в камере и насосе давление не выше 10-2 Па, после чего по одной из двух трубок-подвесов 6 заливают в сосуд 5 жидкий N2. С целью экономии жидкого гелия после этого захолаживают сосуд 7 небольшой порцией жидкого N2 до того момента, когда температура понизится до 80-100 К (контролируется периодически вставляемой термопарой в канал трубки 8 и опускаемой перегородки 19).

Затем вставляют гелиевую переливалку с наружным диаметром не более 8 мм в канал трубки-подвеса 8 через тройник (на чертеже не показан), герметично закрепленный на верхнем патрубке трубки 8 так, чтобы нижний торец этой переливалки плотно вошел в сужение трубки 16, располагаемое непосредственно над резьбой 23. После этого производят заливку жидкого гелия в сосуд 7. Жидкий гелий под небольшим избыточным давлением (≈0,2 атм) из сосуда Дьюара попадает из нижнего конца гелиевой переливалки непосредственно в канал нижней L-образной трубки 20, поднимается по ней до ее среза и заливается в сосуд 7. Пары гелия через канал верхней L-образной трубки 18 входят в канал трубки 16 и далее по зазору между стенками гелиевой переливалки и трубок 16 и 8 поднимаются вверх и затем выходят через боковой патрубок тройника наружу.

После заполнения сосуда 7 жидким гелием гелиевую переливку вынимают, снимают тройник и заливной патрубок насоса соединяют напрямую или через газовый счетчик с газгольдером.

Такая конструкция насоса обеспечивает при объеме азотного сосуда 2,6 л и гелиевого сосуда 4 л, диаметра наружного корпуса 200 м и его высоте 440 мм ресурс непрерывной работы после однократной заливки N2 3 сут и He 3 мес.

Такой насос при своей высокой экономичности по расходу криоагентов можно эффективно использовать для получения сверхвысокого вакуума вплоть до 10-10 Па в камерах установок различного назначения объемом до несколько сотен дм3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Криогенный конденсационный насос | 1981 |

|

SU1017817A1 |

| Криогенный насос | 1986 |

|

SU1430590A1 |

| Криогенный конденсационный насос | 1988 |

|

SU1698482A1 |

| Криогенный насос | 1983 |

|

SU1084486A1 |

| Криосорбционный насос | 1986 |

|

SU1451340A1 |

| Криоадсорбционный насос | 1988 |

|

SU1682628A1 |

| Криогенный насос | 1985 |

|

SU1250707A1 |

| Криогенный адсорбционный насос | 1987 |

|

SU1698481A1 |

| Способ получения вакуума | 1981 |

|

SU972159A1 |

| Криогенный сверхвысоковакуумный насос | 1972 |

|

SU537193A1 |

Использование: в вакуумной и криогенной технике, а также для откачки рабочих камер сверхвысоковакуумных установок. Сущность: создание такой конструкции криогенного насоса и, в частности, трубок-подвесов криогенных сосудов, чтобы теплоприток теплопроводностью по ним был достаточно малым и меньше теплопритоков излучением к поверхностям этих сосудов при одновременном снижении теплопритоков излучением к их поверхностям, не увеличивающихся в течение длительного времени. 2 з.п. ф-лы, 1 ил.

окисленная на глубину не менее

окисленная на глубину не менее

2. Насос по п.1, отличающийся тем, что дополнительная трубка над глухой перегородкой внутри имеет резьбу.

| SU, авторское свидетельство N 1084486, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-10—Публикация

1993-09-14—Подача