Изобретение относится к области измерения высоких температур в металлургии и может быть использовано при изготовлении защитных чехлов и наконечников термопар, работающих в условиях воздействия агрессивных сред, преимущественно в металлических расплавах.

Из области техники известно выполнение защитного чехла термопары в виде трубчатой оболочки из металла, в том числе и с плакирующим покрытием (авт. св. СССР N 178142, кл. G 01 K 7/02, 1966; авт. св. СССР N 188714, кл. G 01 K 1/08, 1966; авт. св. СССР N 243900, кл. G 01 K 1/00, 1969; авт. св. СССР N 798424, кл. F 23 N 5/14, 1979).

Основным недостатком этих защитных чехлов является низкая стойкость в агрессивных средах.

Известно выполнение защитного чехла термопары из двуокиси циркония или окиси магния путем обжига их после обливки (авт. св. СССР N 154687, кл. G 01 K 1/08, 1963) или многослойным со слоями из борида циркония и окиси алюминия (авт. св. СССР N 147817, кл. G 01 K 1/08, 1962), что повышает их стойкость в условиях воздействия агрессивных сред, в том числе и в расплавленной стали. Однако такого рода защитные чехлы имеют недостаточно высокую прочность и газоплотность.

Известен способ изготовления защитного чехла термопары в виде многослойной структуры путем нанесения металлокерамического материала (кермета), содержащего тугоплавкий металл и окислы, на трубчатую оболочку с днищем, выполненную из тугоплавкого металла (авт. св. СССР N 488091, кл. G 01 K 1/08, 1974; патент США N 3975165, кл. 29 182.2, 1976). Основной недостаток изготовленных данным способом чехлов термопар заключается в том, что они пригодны лишь для кратковременного измерения высоких температур из-за появления микротрещин.

Известен также способ изготовления защитного чехла термопары в виде трубчатой цилиндрической оболочки путем образования многослойной структуры из слоев тугоплавкого металла и оксидных пленок (авт. св. СССР N 1000782, кл. G 01 K 1/08, 1983). При этом металлические слои и оксидные пленки формируют из высокодисперсных порошков с одинаковым содержанием одного и того-же пленкообразующего связующего и термообрабатывают до спекания и удаления связующего, что и обеспечивает достаточно высокий срок службы защитного чехла термопары при измерении высоких температур в среде расплавленного металла, но усложняет технологию изготовления, поскольку для обеспечения надежности, окисной стойкости и возможности многократного использования необходимо выполнять чехол с большим количеством чередующихся слоев (от 10 до 200).

Наиболее близким к изобретению является способ изготовления защитного чехла термопары, который заключается в том, что на трубчатой оболочке, выполненной из циркония или сплавов на его основе, путем термообработки по заданному режиму формируют слой оксидного покрытия (патент Великобритании N 11843066 кл. G 01 K 1/08, 1970), однако и данному способу также присущи основные из перечисленных недостатков.

Изобретение направлено на создание технологически простого способа изготовления чехлов термопар с повышенной прочностью, герметичностью и коррозионной стойкостью, пригодных для измерения высоких температур агрессивных сред, преимущественно металлических расплавов.

Решение поставленной задачи обеспечивается тем, что в способе изготовления защитного чехла термопары, включающем образование многослойной структуры путем формирования на герметичной трубчатой оболочке из тугоплавкого металла слоя оксидного покрытия и термообработку, согласно изобретению, трубчатую оболочку выполняют из циркония или сплавов на его основе, а оксидное покрытие образуют последующей термообработкой по режиму, содержащему нагрев до температуры 1200 1620oC в среде с остаточным парциальным давлением кислорода Pо 1,3 1,5 Па, изотермическую выдержку при указанной температуре и парциальном давлении кислорода Pв равным 23,4 28,0 Па, в течение 5,2 47 мин, и охлаждение с одновременным уменьшением парциального давления кислорода от Pв до Pо.

Выполнение оболочки чехла из циркония его сплава и последующее проведение ее нагрева до температуры 1200 1620oC обусловливает быстрый переход от α-фазы ZrO2 в b-фазу Zr с формированием на поверхности циркониевой оболочки только высокотемпературной тетрагональной модификации диоксида циркония, сопровождающееся заметной граничной диффузией циркония в оксидную пленку.

Изотермическая выдержка в экспериментально выявленном заявленном диапазоне парциального давления кислорода Pв обеспечивает образование керметной пленки, состоящей из диоксида циркония с недостатком кислорода по сравнению со стехиометрическим содержанием в ZrO2, пронизанной цирконием, характеризующейся высокой пластичностью и удельной теплопроводностью, которая обеспечивает высокую стойкость, долговечность и надежность работы защитного чехла термопары в агрессивных средах, особенно в металлических расплавах.

Уменьшение парциального давления кислорода в процессе охлаждения от Pв до Pо 1,3 1,5 Па исключает возможность образования достаточно толстого внешнего оксидного слоя из диоксида циркония с избытком кислорода по сравнению со стехиометрическим, что снижает вероятность растрескивания покрытия при термоциклировании, т.е. повышает стойкость и долговечность защитного чехла в целом.

При этом экспериментально установлено, что снижение толщины оксидного покрытия ниже 500 мкм существенно уменьшает его защитные свойства, а увеличение толщины выше 3500 мкм экономически нецелесообразно.

Заявленный способ изготовления защитного чехла термопары реализуется следующим образом.

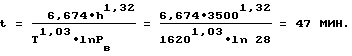

Пример 1. Путем механической обработки из сплава Zr 2,4% Nb изготавливают трубчатую герметичную оболочку чехла длиной 220 мм, внешним диаметром 40 мм и толщиной стенок 15 мм, которую соосно устанавливают в индуктор установки ТВЧ 100 и подвергают термообработке. При этом в рабочей камере с помощью механического насоса РВН-20 создают разряжение воздуха, равное 6,7 Па, что соответствует остаточному парциальному давлению кислорода Pо=1,4 Па, и с максимально возможной скоростью (120 150o/с) проводят нагрев до температуры T 1620oC. Затем повышают при помощи натекателя давление воздуха до 133 Па, что соответствует парциальному давлению кислорода Pв 28 Па, определенному из эмпирического соотношения:

и проводят изотермическую выдержку до образования защитного оксидного покрытия заданной толщины 3500 мкм в течение времени (t 47 мин), определяемого из эмпирического соотношения

После охлаждения со снижением парциального давления кислорода до Pо 1,4 Па получили защитный чехол термопары с покрытием в виде пленки на основе диоксида циркония, толщина которой по длине изменяется не более чем на 200 мкм, т. е. составляет 3500±100 мкм. Чехол с таким покрытием проработал в расплаве углеродистой стали при температуре 1700oC в течение 72 ч, при этом его геометрические параметры изменялись не более чем на 10%

Пример 2. Путем механической обработки из сплава Zr 1,0% Nb изготавливают трубчатую герметичную оболочку чехла длиной 200 мм, внешним диаметром 28 мм и толщиной стенок 10 мм, которую соосно устанавливают в индуктор установки ТВЧ 100 и подвергают термообработке по технологической схеме аналогично примеру 1, создавая в рабочей камере следующие режимные параметры:

температура нагрева T 1200oC;

остаточное парциальное давление кислорода Pо 1,4 Па;

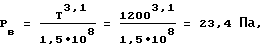

парциальное давление кислорода при изотермической выдержке определяется из эмпирического уравнения и составляет:

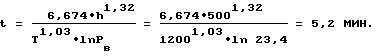

время изотермической выдержки для получения оксидной пленки заданной толщины 500 мкм составляет

После охлаждения со снижением парциального давления кислорода до Pо 1,4 Па получили защитный чехол термопары с покрытием в виде пленки на основе диоксида циркония, толщина которой по длине изменяется не более чем на 80 мкм, т. е. составляет 500±40 мкм. Чехол с таким покрытием проработал в расплаве нержавеющей стали типа X18H10T при температуре 1900oC в течение 32 ч без изменения геометрических параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ СПЛАВОВ ОТ КОРРОЗИИ | 1994 |

|

RU2081204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2070444C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| ЗАЩИТНЫЙ ЧЕХОЛ ТЕРМОПАРЫ ПОГРУЖЕНИЯ | 2002 |

|

RU2206072C1 |

| Способ формирования оксидных покрытий на изделиях из циркониевых сплавов | 2017 |

|

RU2647048C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА | 2009 |

|

RU2439203C2 |

| Устройство для анализа газа с гальваническими ячейками на твердом электролите | 1979 |

|

SU1142783A1 |

| Способ химико-термической обработки | 1988 |

|

SU1668467A1 |

| Защитный чехол термометра и способ его изготовления | 1981 |

|

SU1000782A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА КИСЛОРОДА И ХИМНЕДОЖОГА | 2015 |

|

RU2584265C1 |

Использование: измерение высоких температур в условиях воздействия агрессивных сред, преимущественно в металлических расплавах. Сущность изобретения: защитный чехол изготавливают в виде многослойной структуры путем формирования на трубчатой оболочке из циркония или его сплавов оксидного покрытия. Режим термообработки для формирования оксидного покрытия включает нагрев трубчатой оболочки в среде с остаточным парциальным давлением кислорода Pо, изотермическую выдержку при повышенном парциальном давлении кислорода и охлаждение с одновременным уменьшением указанного давления до величины Pо.

Способ изготовления защитного чехла термопары, заключающийся в том, что на трубчатой оболочке, выполненной из циркония или сплавов на его основе, путем термообработки по заданному режиму формируют слой оксидного покрытия, отличающийся тем, что режим термообработки включает нагрев трубчатой оболочки до 1200 1620oС в среде с остаточным парциальным давлением Р0 кислорода, равным 1,3 1,5 Па, изотермическую выдержку при указанной температуре и парциальном давлении Рв кислорода, равным 23,4 28,0 Па, в течение 5,2 47,0 мин для получения слоя оксидного покрытия толщиной 500 - 3500 мкм и охлаждение с одновременным уменьшением парциального давления кислорода от Pв до P0.

| SU, авторское свидетельство, 17814, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1000782, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, заявка, 1184306, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Даты

1997-12-10—Публикация

1995-11-27—Подача