Изобретение относится к атомной энергетике и может быть использовано при производстве защитных коррозионностойких покрытий на металлах как для дальнейшего использования в контакте со свинецсодержащим сплавом, так и в контакте с иными средами, например воздухом.

Известен способ поддержания коррозионной стойкости стального циркуляционного контура со свинецсодержащим теплоносителем [Патент на изобретение РФ №2100480. МПК6 C23F 11/00. Опубл. 27.12.1997. БИПМ №36]. Способ включает создание на внутренней поверхности циркуляционного контура антикоррозионного покрытия из оксидов компонентов конструкционных сталей и поддержания в процессе эксплуатации циркуляционного контура концентрации растворенного в теплоносителе кислорода не ниже значения, определяемого по формуле, учитывающей концентрацию растворенного в теплоносителе кислорода, максимальную температуру теплоносителя в контуре, концентрацию растворенного в теплоносителе кислорода при насыщении при максимальной температуре, коэффициент термодинамической активности свинца в теплоносителе, концентрацию свинца в теплоносителе. При этом концентрацию растворенного в теплоносителе кислорода поддерживают путем растворения в нем оксидов компонентов теплоносителя, которые предварительно вводят в контур, либо формируют их путем выкристаллизации из теплоносителя и накапливают на фильтре.

Недостатком известного способа является существенная проницаемость кислорода в металл и компонентов металла в свинецсодержащий расплав, вплоть до образования зоны внутреннего оксидирования, приводящей к катастрофическому коррозионному повреждению защищаемого металла.

Наиболее близким по технической сущности к заявляемому способу является способ поддержания коррозионной стойкости стального циркуляционного контура со свинецсодержащим теплоносителем [Патент на изобретение РФ №2246561. МПК7 C23F 11/00. Дата подачи заявки 03.09.2003. Опубликовано 20.02.2005. Бюл. №5]. Способ включает прокачку теплоносителя через циркуляционный контур, введение в циркуляционный контур твердофазного средства окисления и растворение его в теплоносителе, поддержание концентрации кислорода, растворенного в теплоносителе, на уровне не ниже предельно допустимого значения, определяемого по формуле, включающей концентрацию растворенного в теплоносителе кислорода, максимальную температуру теплоносителя в контуре, концентрацию кислорода, коэффициент термодинамической активации свинца в теплоносителе и концентрацию свинца в нем. Твердофазное средство окисления удерживают в проницаемой для теплоносителя реакционной емкости и прокачивают теплоноситель через нее. При этом концентрацию кислорода измеряют датчиком концентрации кислорода и поддерживают ее на заданном уровне, который равен предельно допустимой концентрации кислорода, путем измерения температуры теплоносителя в реакционной емкости или концентрацию кислорода измеряют датчиком концентрации кислорода и поддерживают ее на заданном уровне, который равен предельно допустимой концентрации кислорода, путем изменения расхода теплоносителя в реакционной емкости или на вход в реакционную емкость предварительно подают окисленный теплоноситель.

Недостатком известного способа является существенная проницаемость кислорода в металл и компонентов металла в свинецсодержащий сплав, вплоть до образования зоны внутреннего оксидирования, приводящей к катастрофическому коррозионному повреждению защищаемого металла.

Предложенный способ позволяет исключить указанный недостаток, а именно обеспечить формирование защитного покрытия с низкой проницаемостью сквозь него компонентов защищаемого металла и обогащенного свинецсодержащего расплава, а также компонентов воздуха.

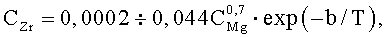

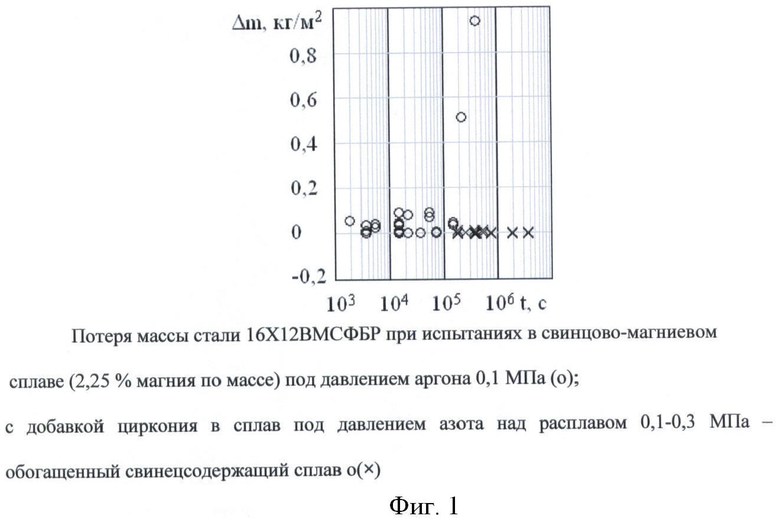

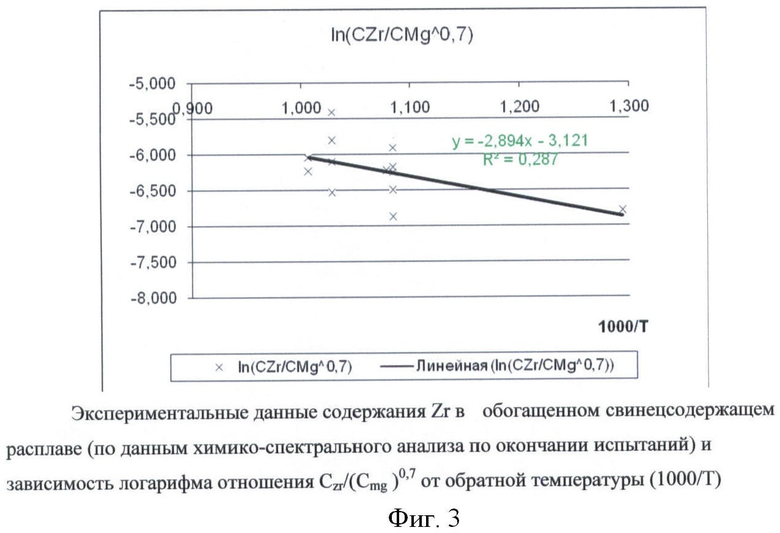

Технический результат предложенного способа состоит в продлении ресурса изделий, обработанных предложенным способом. Продление ресурса изделия при формировании защитного покрытия ZrN в обогащенном свинецсодержащем сплаве относительно предложенного в прототипе оксидного покрытия можно оценить по изменению толщины основы металла после формирования покрытия. Если экстраполировать линейной зависимостью потерю массы образцов стали 16Х12ВМСФБР, испытанных при 813 К в конвекционной петле в течение 1000 ч на ресурс использования ТВС (35000 ч), максимальная потеря массы составит 0,12 кг/м2, максимальное утонение стенки твэла - 15 мкм (3 мкм при параболической экстраполяции). Экстраполяция результатов исследований на длительный ресурс эксплуатации твэлов представляется правомерной, так как покрытие нитрида циркония очень тонкое (около 0,1 мкм за 50 ч испытаний при 973 К), состав стали почти не меняется вплоть до 5700 ч испытаний при 973 К, не обнаружено проникновения свинца. Это свидетельствует о низкой диффузионной подвижности элементов в покрытии из нитрида циркония и отсутствии зоны внутреннего оксидирования, наличие которой приводит к ускорению коррозии при использовании оксидных покрытий. При более высокой температуре изменения массы образцов ферритно-мартенситных сталей в течение 1000 ч не обнаружили. Сравнение изменения массы образцов металла при формировании защитного антикоррозионного покрытия по предложенному способу и в отсутствие циркония и азота представлено на фиг.1. Технический результат состоит в исключении разрушения изделия благодаря снижению уноса компонентов стали с поверхности изделия, ликвидирует недостаток прототипа.

Для исключения указанного недостатка в способе формирования защитного покрытия нитрида циркония на поверхности металла, включающем введение в расплав свинца и магния компонентов циркония и азота, обеспечивающих формирование защитного слоя, с получением обогащенного свинецсодержащего расплава, и обеспечение контакта обогащенного свинецсодержащего расплава с поверхностью металла предлагается:

- воздействие свинецсодержащего сплава на поверхность металла осуществлять в период времени не менее 20 часов;

- температуру свинецсодержащего сплава поддерживать в диапазоне от 923 К до 973 К;

- концентрацию магния в обогащенном свинецсодержащем расплаве обеспечивать в диапазоне от 0,08 до 0,25 атомных долей,

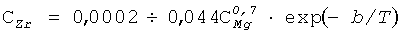

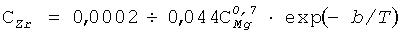

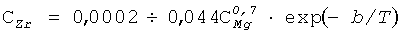

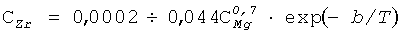

- концентрацию циркония поддерживать в диапазоне, определяемом из соотношения:

где CZr - концентрация циркония в обогащенном свинецсодержащем расплаве, атомные доли;

CMg - концентрация магния в обогащенном свинецсодержащем расплаве, атомные доли;

b - эмпирический коэффициент, равный 2895 К;

Т - температура обогащенного свинецсодержащего расплава, К;

- концентрацию азота в обогащенном свинецсодержащем расплаве обеспечивать, по меньшей мере, равной концентрации атомов циркония в обогащенном свинецсодержащем сплаве, но не превышающей 0,7 от концентрации атомов магния в обогащенном свинецсодержащем расплаве.

Способ формирования защитного покрытия на поверхности металла включает обеспечение контакта свинецсодержащего сплава с поверхностью металла, введение в свинецсодержащий сплав компонентов, обеспечивающих формирование защитного слоя, получение обогащенного свинецсодержащего сплава.

Воздействие свинецсодержащего сплава на поверхность металла осуществляют в период времени не менее 20 часов. При меньшей продолжительности указанного воздействия образующееся защитное покрытие не является эффективным.

Температуру свинецсодержащего сплава поддерживают в диапазоне от 923 К до 973 К.

При температуре, меньшей 923 К, процесс диффузии циркония в металл не обеспечивает эффективного защитного покрытия. При температуре, большей 973 К, проявляется негативное влияние температуры на структуру металла.

В качестве компонентов используют, магний, цирконий и азот.

Концентрацию атомов магния в обогащенном свинецсодержащем сплаве обеспечивают в диапазоне от 0,08 до 0,25 атомных долей. При концентрации атомов магния в обогащенном свинецсодержащем расплаве, меньшей 0,08 атомных долей, на поверхности металла не образуется необходимое защитное покрытие, а при концентрации атомов магния в обогащенном свинецсодержащем сплаве, большей 0,25 атомных долей, в обогащенном свинецсодержащем расплаве имеет место избыточная агрессивность обогащенного расплава по отношению к поверхности металла.

Концентрацию атомов циркония поддерживают в диапазоне, определяемом из соотношения:

,

,

где CZr - концентрация циркония в обогащенном свинецсодержащем расплаве, атомные доли;

CMg - концентрация магния в обогащенном свинецсодержащем расплаве, атомные доли;

b - эмпирический коэффициент, равный 2895 К;

Т - температура обогащенного свинецсодержащего расплава, К;

концентрацию азота в обогащенном свинецсодержащем расплаве обеспечивают, по меньшей мере, равной концентрации циркония, но не превышающей 0,7 от концентрации магния в обогащенном свинецсодержащем расплаве.

В результате экспериментальных исследований выбраны оптимальная температура обогащенного свинецсодержащего расплава и концентрации компонентов, при которых защитное покрытие имеет оптимальные свойства.

Пример конкретного осуществления способа

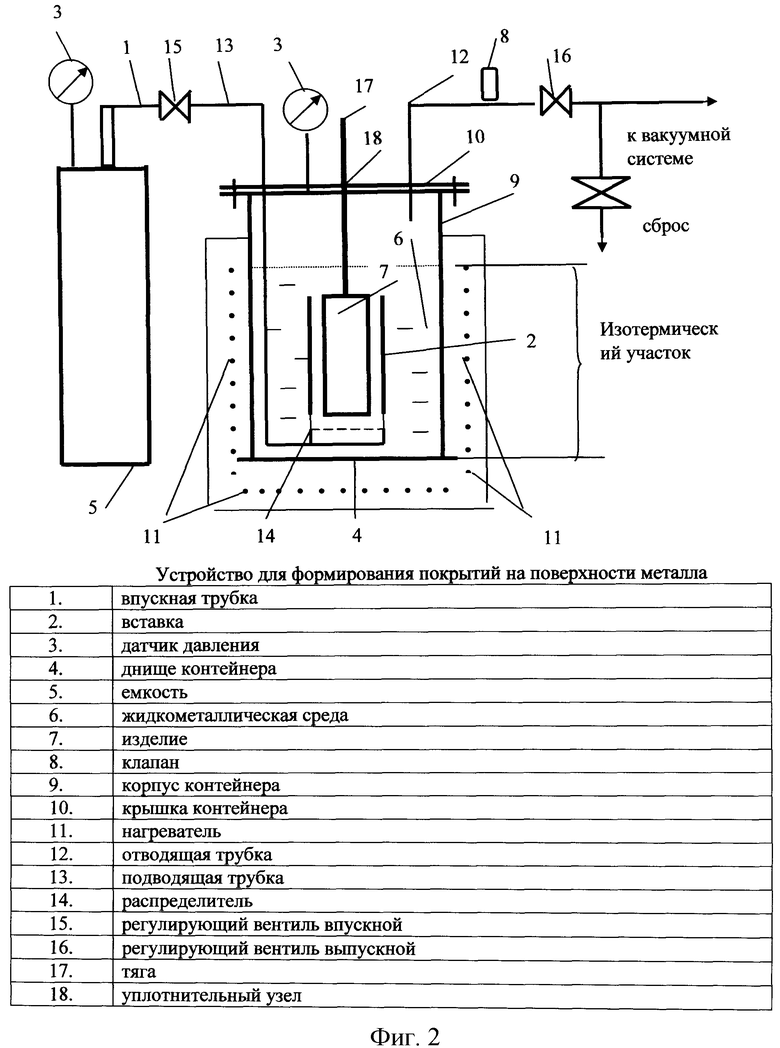

Устройство, с помощью которого можно реализовать заявленный способ, представлено на фиг.2. В качестве металла, на котором формируют защитный слой, выбирали сталь Х13М2С2 в состоянии после прокатки или термообработанную при 1050°С 15 мин (отпуск при 750°С - 1,5 часа).

Для приготовления обогащенного свинецсодержащего сплава использовали предварительно очищенный от металлических примесей свинец (снятием шлаков при выдержке в течение 2 часов на воздухе) марки С1 ГОСТ 3778-77 (Pb - 99,985 мас.%), (Ag - 0,001, Cu - 0,001, Zn - 0,001, Bi - 0,006, As - 0,0005, Fe - 0,001, Sb - 0,0005, ∑(Mg, Ca, Na) - 0,002). Содержание железа по данным химико-спектрального анализа в свинце, очищенном от металлических примесей, составило 0,0012 мас.%, содержание хрома - менее 5·10-5 мас.%.

Формирование защитного покрытия проводили в стальной ампуле в изотермических условиях при температуре 923 К в течение 25 часов в обогащенном свинецсодержащем расплаве. В качестве компонентов в обогащенном свинецсодержащем расплаве использовали магний с концентрацией относительно обогащенного свинецсодержащего сплава от 0,17 атомных долей, цирконий с концентрацией насыщения при растворении пластины циркония относительно обогащенного свинецсодержащего сплава, вычисленной по эмпирическому соотношению, полученному обработкой методом Брандона (множественной регрессии) эмпирических данных по содержанию Zr в обогащенном свинецсодержащем сплаве после формирования защитного покрытия из нитрида циркония:

,

,

где CZr - концентрация циркония в обогащенном свинецсодержащем расплаве, атомные доли;

CMg - концентрация магния в обогащенном свинецсодержащем расплаве, атомные доли;

b - эмпирический коэффициент, равный 2895 К;

Т - температура обогащенного свинецсодержащего расплава, К.

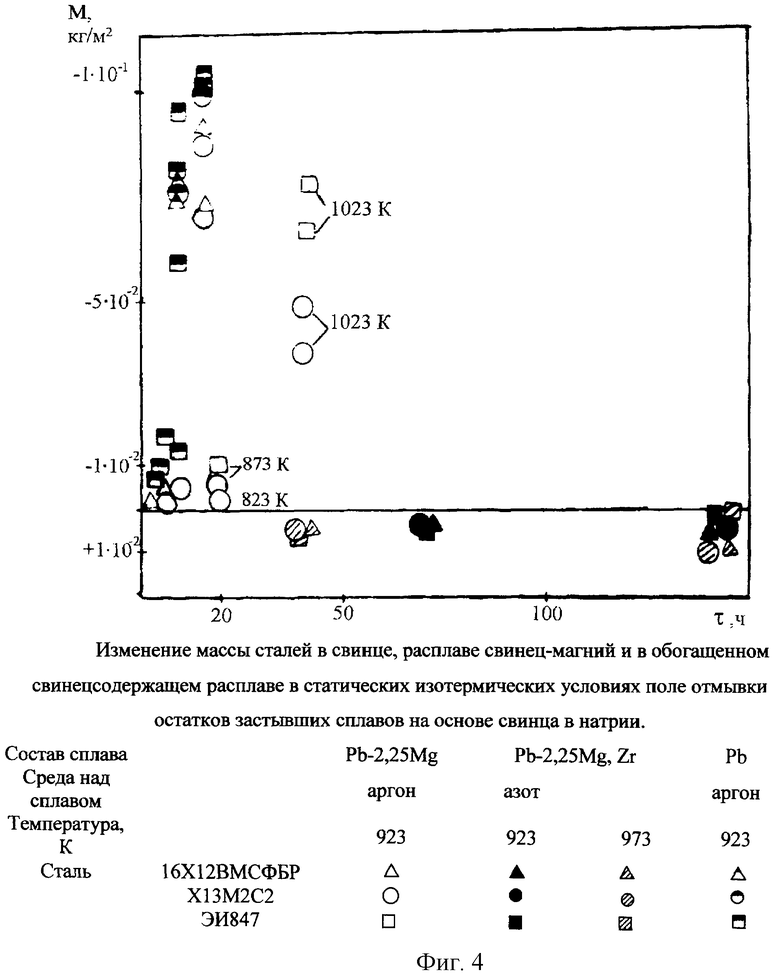

Экспериментальные данные содержания Zr в обогащенном свинецсодержащем расплаве (по данным химико-спектрального анализа по окончании испытаний) и зависимость логарифма отношения CZr/(CMg)0,7 от обратной температуры (1000/Т) представлена на фиг.3.

Содержание азота в обогащенном свинецсодержащем сплаве под давлением газообразного азота 0,1 МПа находилось в стехиометрическом соотношении с цирконием для соединения ZrN. Общая масса обогащенного свинецсодержащего сплава в ампуле составляла 0,8 кг. Использовали газообразный азот высокой чистоты ГОСТ 9293-74 (N2≥99,98 об.%, О2≤0,013 об.%, водяной пар ≤0,004 об.%). После проведения испытаний образцы металлов извлекли и анализировали фазовый состав покрытий (рентгеноструктурный анализ), состав приповерхностных слоев стали (микрорентгеноспектральный анализ), изменение геометрических и гравиметрических характеристик. Для проведения гравиметрического анализа образцы сталей подвергли выдержке в жидких металлах с целью растворения остатков затвердевшего свинецсодержащего расплава. Промывку в натрии осуществляли при температуре от 473 до 593 К в течение 1 часа дважды в негерметичной ампуле с возможностью изъятия образцов металла. После остывания остатки натрия легко удаляли водой или этиловым спиртом при комнатной температуре. Масса образца, испытанного в обогащенном свинецсодержащем сплаве, уменьшалась при первой отмывке и достигла исходного значения, после второй отмывки - оставалась без изменений относительно первой отмывки. Масса контрольного образца оставалась неизменной, что свидетельствует об отсутствии повреждения стали и полном удалении остатков обогащенного свинецсодержащего сплава. По окончании промывки на поверхности металла визуально наблюдали покрытие золотистого оттенка. Металл с золотистым покрытием можно использовать в декоративных целях.

Образцы стали Х13М2С2, подвергнутые выдержке в свинце и эвтектическом сплаве «свинец - 0,17 атомных долей магния» при 923 К в течение 25 ч, после отмывки свинца в натрии имели потерю массы, соответственно равную от 8·10-2 до 1·10-1 кг/м2. В результате гравиметрического анализа образцов стали Х13М2С2, находившихся в контакте с обогащенным свинецсодержащим сплавом с концентрацией магния относительно обогащенного сплава 0,17 атомных долей, циркония 0,0005 атомных долей при давлении азота над расплавом 0,1 МПа при температуре 923 К в течение 25 часов, не установлено уменьшения массы образцов.

В результате металлографического анализа образцов стали Х13М2С2, находившихся в контакте с обогащенным свинецсодержащим сплавом с концентрацией магния относительно обогащенного сплава 0,17 атомных долей, циркония 0,0005 атомных долей при давлении азота над расплавом 0,1 МПа при температуре 923 К в течение 25 ч, не установлено повреждения поверхности образцов.

Состав и структуру покрытия, образовавшегося на поверхности стали, исследовали путем микрорентгеноспектрального анализа на установке MAP и рентгеноструктурного анализа. Подтверждено, что при контакте обогащенного свинецсодержащего сплава, концентрацию атомов магния в котором обеспечивают 0,17 атомных долей, циркония 0,0005 атомных долей при давлении азота над расплавом 0,1 МПа при температуре 923 К в течение 25 ч, с поверхностью стали Х13М2С2 на поверхности металла (стали Х13М2С2) сформировано защитное покрытие нитрид циркония, причем толщина покрытия не превышает 0,1 мкм.

Толщина оксидного покрытия на стали Х13М2С2, находившейся в контакте со свинцом при температуре 923 К в течение 25 ч, превышала 20 мкм.

При контакте с поверхностью металла обогащенного свинецсодержащего расплава, концентрацию атомов магния в котором обеспечили 0,008 атомных долей, на поверхности металла (стали Х13М2С2) защитного покрытия в виде нитрида циркония не обнаружили.

Проведена серия испытаний образцов металла по формированию защитного антикоррозионного покрытия из обогащенного свинецсодержащего расплава.

Изменение массы сталей различных классов в свинце, расплаве свинец-магний и в обогащенном свинецсодержащем расплаве в статических изотермических условиях поле отмывки остатков застывших сплавов на основе свинца в натрии представлено на фиг.4.

Геометрия изделий и химический состав исходных материалов при изотермических условиях формирования покрытий из нитрида циркония из обогащенного свинецсодержащего расплава представлены в таблице 1.

Для пересчета атомных долей в массовые использовали соотношение:

Мме=Сме·µме/µрастворителя,

где µме - атомная масса растворенного вещества,

µрастворителя - атомная масса растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ОКСИДНОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ПОВЕРХНОСТИ В РАСПЛАВЕ Pb-Bi | 2015 |

|

RU2603761C2 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ СТАЛИ В СВИНЦОВОМ ТЕПЛОНОСИТЕЛЕ | 2014 |

|

RU2571239C1 |

| БЫСТРЫЙ РЕАКТОР С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2011 |

|

RU2456686C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КРЕМНИЯ | 2008 |

|

RU2400424C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 2008 |

|

RU2415809C2 |

| СПОСОБ ВНУТРИКОНТУРНОЙ ПАССИВАЦИИ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2543573C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ИЗДЕЛИЙ ИЗ ЦИРКОНИЯ И ЕГО СПЛАВОВ | 2008 |

|

RU2382120C1 |

| СПОСОБ ЗАЩИТЫ КОНСТРУКЦИОННЫХ СТАЛЕЙ ОТ КОРРОЗИИ В СВИНЦОВОМ ТЕПЛОНОСИТЕЛЕ И ЕГО РАСПЛАВАХ | 2005 |

|

RU2286401C1 |

| Способ поддержания концентрации кислорода в свинце в ампульном облучательном устройстве | 2022 |

|

RU2797437C1 |

Изобретение относится к атомной энергетике и может быть использовано при производстве защитных коррозионностойких покрытий на металлах как для дальнейшего использования в контакте со свинецсодержащим сплавом, так и в контакте с иными средами, например воздухом. Способ включает введение в расплав свинца и магния компонентов циркония и азота, обеспечивающих формирование защитного слоя, с получением обогащенного свинецсодержащего расплава, и обеспечение контакта свинецсодержащего расплава с поверхностью металла в период времени не менее 20 часов. Температуру свинецсодержащего расплава поддерживают в диапазоне от 923 К до 973 К, концентрацию магния в обогащенном свинецсодержащем расплаве обеспечивают в диапазоне от 0,08 до 0,25 атомных долей, концентрацию циркония поддерживают в диапазоне, определяемом из соотношения  . Концентрацию азота в обогащенном свинецсодержащем расплаве обеспечивают равной концентрации циркония, но не превышающей 0,7 от концентрации магния в обогащенном свинецсодержащем расплаве. Технический результат: продление ресурса изделий, обработанных предложенным образом. 4 ил., 1 табл.

. Концентрацию азота в обогащенном свинецсодержащем расплаве обеспечивают равной концентрации циркония, но не превышающей 0,7 от концентрации магния в обогащенном свинецсодержащем расплаве. Технический результат: продление ресурса изделий, обработанных предложенным образом. 4 ил., 1 табл.

Способ формирования защитного покрытия нитрида циркония на поверхности металла, включающий введение в расплав свинца и магния компонентов циркония и азота, обеспечивающих формирование защитного слоя, с получением обогащенного свинецсодержащего расплава и обеспечение контакта свинецсодержащего расплава с поверхностью металла в период времени не менее 20 ч, при этом температуру свинецсодержащего расплава поддерживают в диапазоне от 923 до 973 К, концентрацию магния в обогащенном свинецсодержащем расплаве обеспечивают в диапазоне от 0,08 до 0,25 атомных долей, концентрацию циркония поддерживают в диапазоне, определяемом из соотношения

,

,

где CZr - концентрация циркония в обогащенном свинецсодержащем расплаве, атомные доли;

CMg - концентрация магния в обогащенном свинецсодержащем расплаве, атомные доли;

b - эмпирический коэффициент, равный 2895 К;

Т - температура обогащенного свинецсодержащего расплава, К;

а концентрацию азота в обогащенном свинецсодержащем расплаве обеспечивают, по меньшей мере, равной концентрации циркония, но не превышающей 0,7 концентрации магния в обогащенном свинецсодержащем расплаве.

| СПОСОБ ПОДДЕРЖАНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ СТАЛЬНОГО ЦИРКУЛЯЦИОННОГО КОНТУРА СО СВИНЕЦСОДЕРЖАЩИМ ТЕПЛОНОСИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2003 |

|

RU2246561C1 |

| Незамерзающая водоразборная колонка | 1954 |

|

SU100480A1 |

| СПОСОБ ЗАЩИТЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ОТ КОРРОЗИИ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ В ЖИДКОМ СВИНЦЕ, ВИСМУТЕ И ИХ СПЛАВАХ | 1993 |

|

RU2066710C1 |

| Устройство для ленточного шлифования лопаток | 1978 |

|

SU859122A1 |

Авторы

Даты

2012-01-10—Публикация

2009-11-24—Подача