Изобретение относится к области химико-термической обработки сплавов, в частности к способам «диффузионного насыщения поверхности металлами, и является усовершенствованием известного способа по основному авт. св. № 1581775.

Цель изобретения - повышение долговечности покрытия путем формирования внутренней окисной пленки на расстоянии от поверхности изделия, равном требуемой толщине покрытия.

Согласно способу химико-термической обработки сплавов, включающему предварительное внутреннее окисление путем нагрева и выдержки при температуре 1000-1100°С в течение 5-25 ч, в атмосфере с парциальным давлением кислорода, соответствующим давлению диссоциации низшего окисла металла-основы, диффузионное насыщение металлами, в процессе внутреннего окисления формируют внутреннюю окисную пленку на расстоянии от поверхности изделия, равном требуемой толщине покрытия, путем изменения температуры внутреннего окисления и проведения дополнительной изотермической выдержки в течение 5-15 ч.

Для сплавов на основе железа внутреннюю окисную пленку формируют путем снижения температуры внутреннего окисления на 50-200°С.

Для сплавов на основе никеля внутреннюю окисную пленку формируют путем по- вышения температуры внутреннего окисления на 50-200°С.

о. о

00

а

VJ

ю

Продолжительность стадии создания зоны внутреннего окисления (первой стадии) зависит от требуемой толщины покрытия. Причем t х , где t - время проведения внутреннего окисления, х - толщина зоны внутреннего окисления.

По окончании первой стадии изменяют температуру внутреннего окисления и проводят дополнительную изотермическую выдержку, в результате чего формируется внутренняя окисная пленка на расстоянии от поверхности изделия, равном требуемой толщине покрытия.

Интервалы изменений параметров процесса формирования внутренней окисной пленки выбирались из следующих соображений.

Понижение (в случае обработки сплавов на основе железа) или повышение (в случае обработки сплавов на основе никеля) температуры менее чем на 50°С и соответствующее изменение равновесного давления кислорода в атмосфере не приводит к существенному изменению диффузионных потоков кислорода и легирующего элемента, а следовательно, не создает условий для образования внутренних окисных пленок. По- нижение температуры внутреннего окисления более, чем на 200°С, в случае обработки сплавов на основе железа, существенно затормозит диффузионные процессы, при этом (внутренняя окисная пленка) будет образовываться крайне медленно.

Повышение температуры внутреннего окисления более чем на 200°С, в случае обработки сплавов на основе никеля, и дополнительная выдержка более 15 ч, как для никеля, так и для железа, будет приводить к росту внутренних окислов, их коагуляции, а следовательно, .к ухудшению качества покрытия. За время дополнительной выдержки менее 5 ч, не успеет образоваться сплошная внутренняя окисная пленка.

Положительный эффект достигается благодаря тому, что образованная во время предварительной обработки внутренняя окисная пленка, являясь диффузионным барьером, препятствует диффузии атомов металла-основы и покрытия, а следовательно, замедляет рассасывание покрытия, повышает его долговечность.

Способ химико-термической обработки сплавов реализован следующим образом.

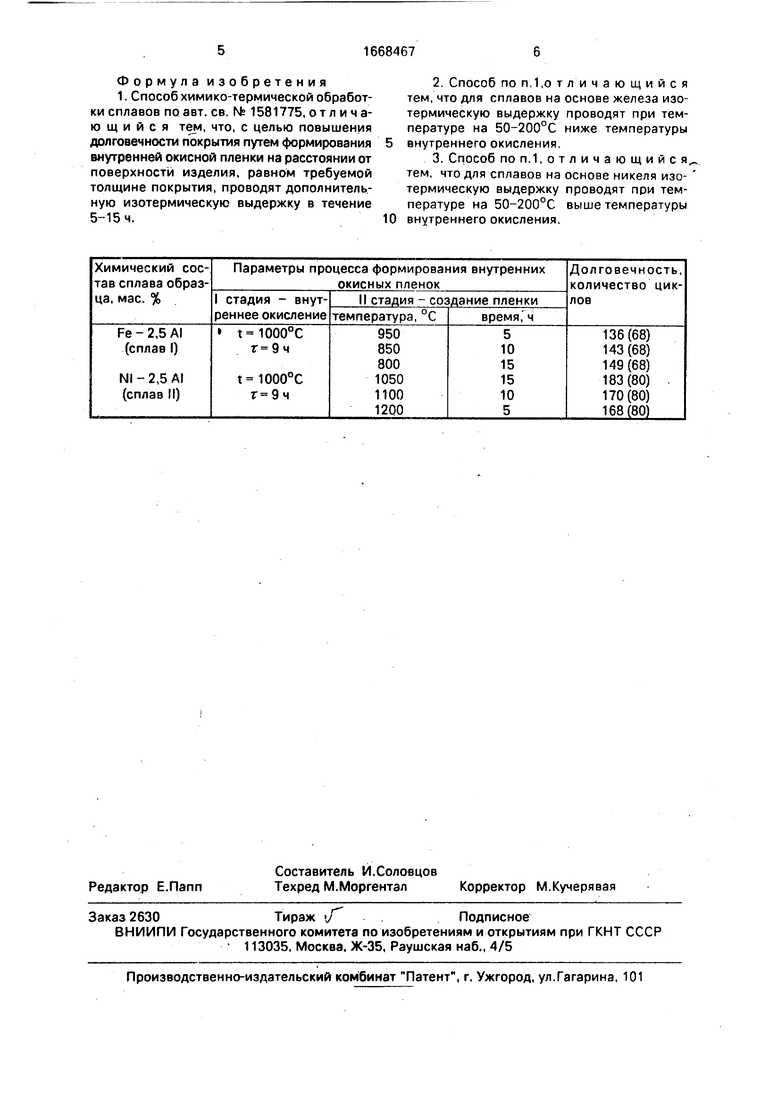

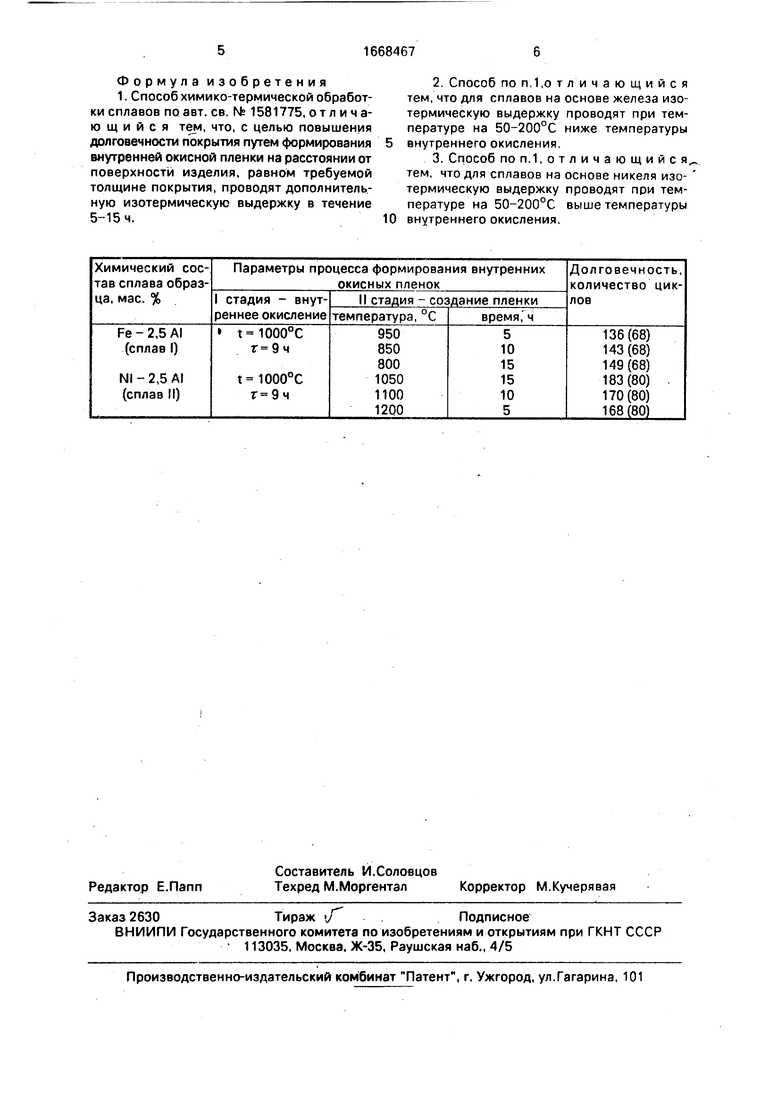

Образцы сплава Fe - 2,5 мае. % AI (сплав I) и NI - 2,5 мас.% AI (сплав II) в виде холоднокатаных пластин размером 15x15x1 мм обрабатываются для создания внутренней окисной пленки по режиму в две стадии: внутреннее окисление при температуре 1000°С в течение 9 ч при давлении кислорода, соответствующем давлению диссоциации низшего окисла металла-основы; дополнительная выдержка при пониженной (для сплава I) или повышенной (для сплава II)

температуре и соответствующем давлении. Температура и время дополнительной выдержки занесены в таблицу.

Для получения необходимого давления кислорода образцы запаиваются в вакууми0 рованные ( мм рт.ст.) кварцевые ампулы совместно капсулами, содержащими смесь порошков (1:1) металла (железа или никеля) и его окисла. Нагрев производится в трубчатой электропечи сопротивления СУОЛ-0,25.

5 Необходимое равновесное парциальное давление кислорода в атмосфере поддерживается за счет изменения температуры разогрева капсулы и при данной температуре равно соответствующему давлению диссо0 циации низшего окисла металла-основы.

При такой обработке создается зона

внутреннего окисления шириной 0,07-0,08

мм и внутренняя окисная пленка толщиной

1-3 мкм на границе раздела металл - зона

5 внутреннего окисления,

Затем для всех образцов проводится диффузионное насыщение хромом парофа- зовым методом из порошка хрома при температуре 1000°С в течение 9 ч в вакууме.

0 Общая толщина получаемого покрытия 0,07-0,08 мм.

Для получения сравнительных данных исследуют также образцы, обработанные по известному способу без предварительного

5 образования внутренней окисной пленки (внутреннее окисление при температуре 1000°С, 25 ч и последующее хромирование при 1000°С, 9 ч). Испытания на долговечность образцов с покрытиями проводились

0 при 1100°С на воздухе (открытая электропечь СУОЛ-0,25) в термоциклическом режиме: нагрев в течение нескольких минут до рабочей температуры, выдержка 1 ч и быстрое охлаждение. Такие условия испытаний

5 максимально приближены к реальным условиям эксплуатации. Долговечность покрытия определялась по количеству циклов до начала ускоренного (катастрофического) окисления.

0 Результаты испытаний вместе с параметрами процесса создания покрытия внесены в таблицу. В скобках указаны результаты испытания образцов, обработанных по известному способу без внутрен5 них окисных пленок.

Из результатов, представленных в таблице, видно, что при использовании предлагаемого способа можно повысить долговечность покрытия в среднем в 2,1 раза.

Формула изобретения 1. Способ химико-термической обработки сплавов по авт. св. № 1581775, отличающийся тем, что, с целью повышения долговечности покрытия путем формирования внутренней окисной пленки на расстоянии от поверхности изделия, равном требуемой толщине покрытия, проводят дополнительную изотермическую выдержку в течение 5-15 ч.

0

2.Способ по п. 1,отличающийся тем, что для сплавов на основе железа изотермическую выдержку проводят при температуре на 50-200°С ниже температуры внутреннего окисления,

3.Способ по п. 1, о т л и ч а ю щ и и с я, тем, что для сплавов на основе никеля изотермическую выдержку проводят при температуре на 50-200°С выше температуры внутреннего окисления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки сплавов | 1988 |

|

SU1581775A1 |

| Способ получения комплексных диффузионных покрытий на стальных изделиях | 1987 |

|

SU1481263A1 |

| Способ химико-термической обработки | 1981 |

|

SU1046331A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ЖАРОСТОЙКИХ СПЛАВАХ | 2001 |

|

RU2184797C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2006 |

|

RU2308541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 2002 |

|

RU2232206C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213801C2 |

| Способ соединения хрома с никелем и никелевыми сплавами | 1990 |

|

SU1779512A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ЧЕХЛА ТЕРМОПАРЫ | 1995 |

|

RU2098780C1 |

Изобретение относится к области химико-термической обработки, а именно к хромированию сплавов на основе железа и никеля. Цель изобретения - повышение долговечности покрытия путем формирования внутренней оксидной пленки на расстоянии от поверхности изделия, равном требуемой толщине покрытия. Способ заключается в формировании внутренней оксидной пленки за счет проведения дополнительной изотермической выдержки в течение 5 - 15 ч с изменением температуры внутреннего окисления с последующим диффузионным насыщением хромом по известному способу. Причем, для сплавов на основе железа изотермическую выдержку проводят при температуре на 50 - 200°С ниже, а для сплавов на основе никеля - выше температуры внутреннего окисления. Это позволяет повысить долговечность изделия в ъ 2,1 раза. 2 з.п.ф-лы, 1 табл.

| Способ химико-термической обработки сплавов | 1988 |

|

SU1581775A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-07—Публикация

1988-11-25—Подача