Изобретение относится к транспортному машиностроению, в частности к конструкциям, преимущественно топливных баков, устанавливаемых на транспортных средствах.

Известен топливный бак (заявка Японии JP IV 50-30567 "Топливный бак автомобиля"), который изготовлен прессованием из стального листа, имеющего гальваническое свинцово-оловянистое покрытие, причем на плоских элементах бака его количество составляет 180 300 г/см2.

Однако аналог обладает рядом существенных недостатков.

Такой топливный бак имеет низкую стойкость к бразильскому бензину и другим спиртобензиновым смесям. В результате чего происходит поражение окислами свинца каталического нейтрализатора и датчика кислорода в системе выпуска отработавших газов. Кроме того, требуется дополнительная окраска наружной поверхности бензобака перед монтажом на автомобиль.

Наиболее близким к изобретению является топливный бак, /Материалы для топливных баков, статьи из журнала "LTV Steel" от 4.06.93/, который изготовлен из листовой холоднокатаной стали с нанесенным на нее электролитическим слоем Zn Ni (30% 30%) и дополнительным верхним слоем из полимера на основе эпоксидной смолы с добавками 34% Al частиц и 20% Ni частиц /толщина пленки 7,6 11,4/.

Недостатком этого топливного бака является то, что технологический процесс является трудоемким и сложным, сварка полукорпусов и пайка трубчатых соединений экологически вредна из-за испарения цинка и флюсов.

Задачей изобретения является снижение себестоимости изготовления топливного бака, повышение качества и улучшение экологических показателей технологического процесса.

Поставленная задача достигается тем, что материал топливного бака представляет собой трехслойную композицию, состоящую из основы, выполненной из малоуглеродистой стали, и двух плакирующих слоев, нанесенных на каждую из сторон основы, из коррозионно-стойкой стали аустенитного, ферритного или двухфазного класса, причем толщина основы составляет 80 90% от общей толщины материала.

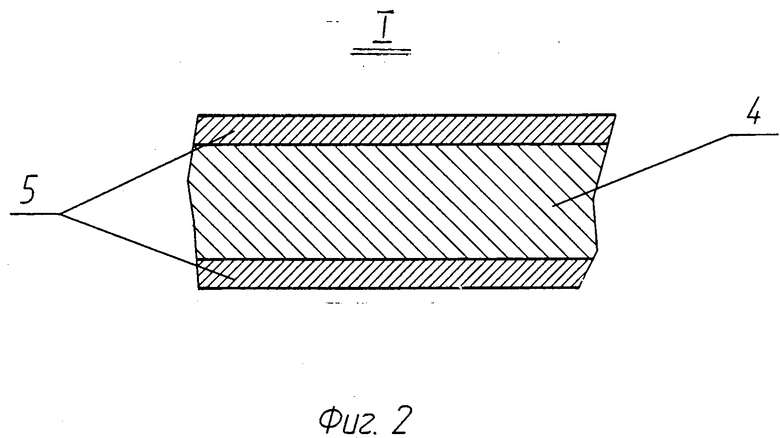

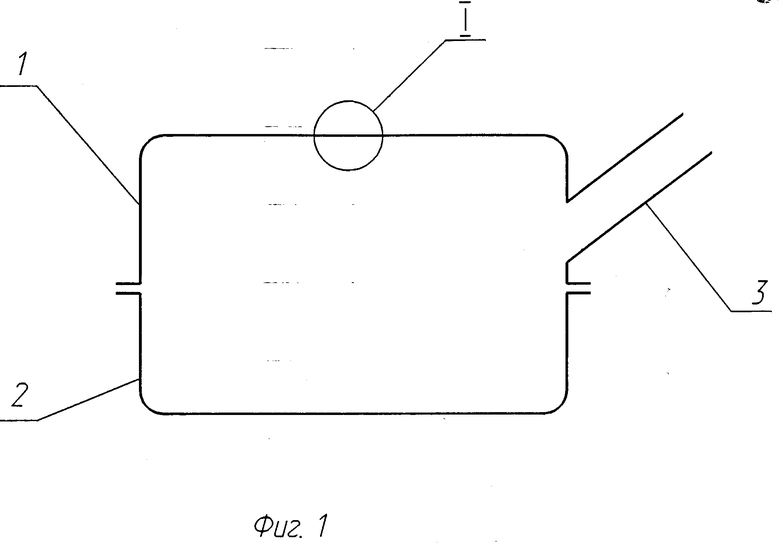

На фиг. 1 изображен топливный бак; на фиг. 2 сечение по фиг. 1.

Топливный бак /фиг. 1/ состоит из верхней 1 и нижней 2 половинок, герметично соединенных между собой с помощью сварки. Верхняя половинка 1 имеет заливную горловину 3, представляющую собой трубу. Детали топливного бака 1, 2 и 3 выполнены из трехслойной стали, содержащей основу 4 /фиг. 2/ из малоуглеродистой стали, и два плакирующих слоя 5, нанесенные на каждую из сторон основы 4, из коррозионно-стойкой стали аустенитного, ферритного или двухфазного класса.

Работа.

В процессе эксплуатации в составе транспортного средства топливный бак подвергается воздействию агрессивных сред, приводящих к коррозии со стороны атмосферы /воздействие воды, соляных растворов/. С внутренней стороны топливный бак подвергается воздействию спиртов и воды, находящихся в бензине.

Верхняя 1, нижняя 2 половинки топливного бака и заливная горловина 3 выполнены из трехслойной композиции, содержащей основу 4 из малоуглеродистой стали с толщиной 80 90% от общей толщины листа. Толщина основы /80 90%/ и толщина плакирующих слоев /5 10%/ от общей толщины листа определены из минимально возможной толщины наплавляемого антикоррозионного слоя на слябовую заготовку перед прокаткой и обеспечения коррозионной стойкости сварного соединения без дополнительной защиты /окраска топливного бака/.

В результате применения данного материала в конструкции бензобака не требуется операции электролитического нанесения слоя Zn Ni или Pl и полимерного покрытия на холоднокатаный лист из малоуглеродистого материала, широко используемого в настоящее время.

Применение трехслойного материала позволяет снизить экологическую напряженность при изготовлении материала и топливного бака с исключением операции гальванизации листа, пайки.

Возможно применение различных топливных смесей, в том числе и спиртосодержащих в автомобилях, имеющих нейтрализатор выхлопных газов и датчик кислорода, чем и достигается положительный эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ ЛИСТОВАЯ СТАЛЬ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ХОЛОДНОЙ ШТАМПОВКОЙ | 1995 |

|

RU2077984C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ ИЗНОСОСТОЙКОЙ СТАЛИ | 2015 |

|

RU2620409C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| БИМЕТАЛЛИЧЕСКАЯ ПОЛОСА, НАПРИМЕР ДЛЯ СВАРНЫХ ТРУБ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2068324C1 |

| ТОПЛИВНЫЙ БАК ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2149766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ С ОСНОВНЫМ СЛОЕМ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 1999 |

|

RU2170274C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1992 |

|

RU2015925C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

Использование: в транспортном машиностроении, в частности в конструкциях топливных баков. Сущность изобретения: топливный бак транспортного средства состоит из верхней и нижней половинок, соединенных между собой с помощью сварки, причем материал каждой из половинок имеет двухстороннее антикоррозионное гальваническое покрытие и представляет собой трехслойную композицию, состоящую из основы, выполненной из малоуглеродистой стали, и двух плакирующих слоев, нанесенных на каждую из сторон основы, из корризионно-стойкой стали аустенитного, ферритного или двухфазного класса, причем толщина основы составляет 80 - 90% от общей толщины материала. 2 ил.

Топливный бак транспортного средства, состоящий из двух половин, выполненных из стального листового материала, соединенных между собой с помощью сварки, причем материал каждой из половин имеет двустороннее антикоррозионное гальваническое покрытие, отличающийся тем, что материал представляет собой трехслойную композицию, состоящую из основы, выполненной из малоуглеродистой стали, и двух плакирующих слоев, нанесенных на каждую из сторон основы, из коррозионно-стойкой стали аустенитного, ферритного или двухфазного класса, причем толщина основы составляет 80 90% от общей толщины материала.

| Материалы для топливных баков | |||

| - Журнал "LTV Steel", 1993. |

Авторы

Даты

1997-12-20—Публикация

1996-06-10—Подача