Изобретение относится к металлургии, а именно к изготовлению двухслойных коррозионностойких листов с основным слоем из низколегированных сталей и плакирующим слоем из нержавеющих сталей и может быть использовано при изготовлении оборудования нефтяного и химического машиностроения, а также в других отраслях.

Известен способ изготовления двухслойных листов, при котором листы, полученные попарно прокаткой симметричных пакетов основными слоями наружу, нагревают в пакете до температур Aс3+30-50oC, где Aс3 - критическая точка стали основного слоя, выдерживают и охлаждают со стороны основных слоев с использованием водовоздушной смеси до достижения ими температуры межкритического интервала, далее собранные в стопы пакеты охлаждают на воздухе (А.с. 502056 СССР, МКИ C 21 D 9/46, C 21 D 1/78). При этом обеспечиваются удовлетворительные характеристики прочности и вязкости стали основного слоя, однако пластичность двухслойных листов невелика. Кроме того, высокие скорости охлаждения приводят к получению дефектного строения граничной зоны, что снижает прочность сцепления слоев. Этот режим приемлем только для симметричных пакетов и не подходит для двухслойных листов, полученных другими способами.

Наиболее близким аналогом заявленного изобретения является способ получения двухслойных листов, с основным слоем из низколегированной стали и плакирующим слоем из коррозионностойкой стали, включающий получение двухслойной заготовки в виде симметричного четырехслойного пакета, ее прокатку с последующей термической обработкой, заключающейся в нагреве листов до температур в интервале Aс3 - Aс3 + 30oC, охлаждении со скоростью 5-30oC/с и отжиге в интервале Aс1 - 780oC (А.с. 1668428 СССР, МКИ C 21 D 9/46 (прототип). При этом обеспечивается высокая вязкость основного слоя, прочность сцепления слоев, а также пластичность и коррозионная стойкость стали плакирующего слоя. Однако прочность стали основного слоя при этом получается недостаточно высокой. Кроме того, двухстадийный режим термообработки, увеличивая продолжительность нагрева и выдержек при повышенных температурах, не является экономичным, приводит к удорожанию двухслойных листов.

Техническим результатом настоящего изобретения является повышение прочности двухслойных листов, снижение продолжительности термической обработки при сохранении пластичности, вязкости двухслойных листов, прочности сцепления слоев и коррозионной стойкости плакирующего слоя.

Технический результат достигается тем, что в способе изготовления двухслойных листов, включающем получение двухслойной заготовки, ее горячую прокатку на лист, охлаждение листа до температуры окружающей среды и последующий отжиг, согласно изобретению прокатку заканчивают с относительным единичным обжатием в последнем проходе 5-30% при температуре на выходе, назначаемой в зависимости от содержания углерода в стали основного слоя в соответствии с соотношением:

Tк.п. - (770 + 800 • %C) + 40, (1)

где Tк.п. - температура окончания прокатки, oC,

%C - содержание углерода в стали основного слоя, % мас.,

охлаждение горячекатаных листов, по крайней мере, до температуры 500oC составляет 0,1-40,0 oC/с, далее произвольно, а отжиг проводят в интервале температур от 670 до Aс1 + 50oC, где Aс1 - критическая точка стали основного слоя.

Относительное единичное обжатие в последнем проходе 5-30% при температуре на выходе, назначаемой в соответствии с соотношением (1), приводит к формированию в процессе последующей рекристаллизации стали основного слоя мелкого ферритного зерна, обеспечивающего высокую прочность двухслойных листов. Охлаждение со скоростью 0,1-40oC/с до 500oC обеспечивает минимальные остаточные напряжения и незначительное диффузионное перераспределение элементов между слоями, что благоприятно влияет на прочность сцепления слоев, а также на пластичность двухслойных листов. Режим охлаждения ниже температуры 500oC на уровень остаточных напряжений и степень перераспределения элементов между слоями существенного влияния не оказывает. Отжиг в интервале температур от 670 до Aс1+50oC необходим для обеспечения высокой пластичности основного слоя и плакирующих слоев из сталей ферритного и феррито-мартенситного классов. Кроме того в процессе отжига устраняются дефекты, образующиеся в процессе прокатки и последующего охлаждения листов на границе раздела слоев, что повышает дополнительно прочность сцепления слоев.

Ограничение минимального значения обжатия в последнем проходе 5% связано с тем, что при меньших степенях деформации в указанных температурных интервалах полной рекристаллизации стали основного слоя не происходит, после охлаждения ферритное зерно получается крупным, а прочностные характеристики низкими.

При обжатии в последнем проходе более 30% возрастает уровень внутренних напряжений, количество дефектов на границе раздела слоев, что приводит к существенному снижению прочности сцепления горячекатаных листов, не устраняемому при последующем отжиге.

Аналогично увеличению обжатия влияет на качество соединения слоев и уменьшение температуры окончания прокатки. С этим связана необходимость ограничения минимального значения температуры окончания прокатки в соответствии с уравнением (1) - (770 + 850 • %C) - 40oC. Причем снижение прочности сцепления слоев при уменьшении температуры окончания прокатки тем больше, чем выше содержание углерода в стали основного слоя. Это связано с увеличением различий в физических свойствах сталей основного и плакирующего слов с ростом содержания углерода в стали основного слоя. Поэтому с увеличением содержания углерода минимальная температура окончания прокатки должна быть ограничена более высокими значениями.

Ограничение максимального значения температуры окончания прокатки в соответствии с уравнением (1) - (770 + 800 • %C) + 40oC обусловлено тем, что при охлаждении горячекатаных листов с более высоких температур в стали основного слоя успевает пройти собирательная рекристаллизация, приводящая к увеличению размера зерна и к снижению прочностных характеристик тем большему, чем меньше содержание углерода. Поэтому при снижении содержания углерода в стали основного слоя для обеспечения необходимой прочности двухслойных листов максимальное значение температуры окончания прокатки должно снижаться.

Снижение скорости охлаждения после окончания прокатки менее 0,1oC/с и повышение температуры окончания регламентированной скорости охлаждения может привести к существенному перераспределению элементов, в первую очередь углерода между слоями, и связанному с этим снижению прочности сцепления слоев. Повышение скорости охлаждения после окончания прокатки более 40oC/с приводит к возрастанию уровня остаточных напряжений и, следовательно, к снижению прочности сцепления слоев и пластичности.

Ограничение минимальной температуры отжига - 670oC связано с тем, что отжиг при более низкой температуре не устраняет в достаточной степени дефекты на границе раздела слоев, и следовательно, не обеспечивает их качественного соединения и требуемой пластичности двухслойного проката. Кроме того при использовании в качестве плакирующего слоя коррозионностойкой стали феррито-мартенситного классов отжиг при более низких температурах не обеспечивает превращения мартенситных участков в феррито-карбидную смесь, что приводит к пониженной пластичности и недостаточной коррозионной стойкости плакирующего слоя.

Отжиг при температурах выше Aс1 + 50oC приводит к формированию в стали основного слоя двухфазной феррито-аустенитной структуры. После охлаждения феррит, образовавшийся из аустенитной фазы, имеет повышенное содержание углерода, что определяет склонность стали к старению - снижение ударной вязкости после механического старения.

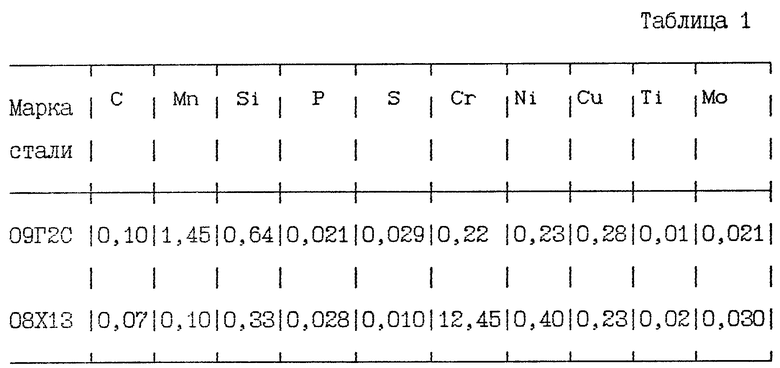

Пример. Двухслойная заготовка размером 630 х 650 х 2000 мм с основным слоем толщиной 530 мм из стали 09Г2С и плакирующим слоем толщиной 120 мм из коррозионностойкой стали ферритного класса 08Х13 была получена методом вертикальной электрошлаковой наплавки в кристаллизаторе сечением 650 мм2 печи ЭШП-10Г металлургического завода "Красный Октябрь" (г. Волгоград). Химический состав основного и плакирующего слоев представлен в табл. 1

Полученная двухслойная заготовка была прокатана на стане "1150" на листовую заготовку промежуточного размера 620 х 220 х 5820 мм. После горячей порезки листовой заготовки получено 4 сляба размерами 620 х 220 х 1450 мм.

Последующую горячую прокатку двухслойных слябов на листы размерами 20 х 1680 х 6000 мм проводили на стане "2000". Степень обжатия в последнем проходе составила 16,7%, что соответствует формуле изобретения, ограничивающей обжатие интервалом 5-30%.

При содержании углерода в стали основного слоя 0,1% температура конца прокатки в соответствии с формулой изобретения должна быть в интервале 810-890oC. Фактическая температура окончания прокатки Tк.п. составила 860oC, то есть соответствовала уравнению (1).

Двухслойные листы после прокатки охлаждали до 500oC со скоростью 4oC/с, что также находится в пределах предложенного формулой изобретения интервала скоростей охлаждения листов после горячей прокатки.

С температуры 500oC листы охлаждали в штабелях. Согласно результатам дилатометрических исследований критическая точка Aс1 стали основного слоя 09Г2С соответствует 720oC, следовательно, представленный в формуле изобретения интервал температур отжига двухслойных листов составляет 670-770oC. Листы вышеуказанной композиции были отожжены в пределах этого интервала при фактической температуре 710oC. Продолжительность выдержки листов при этой температуре - 3 часа.

Для сравнения были исследованы двухслойные листы, полученные в соответствии с А.с. 1668428. Симметричные пакеты были подвергнуты горячей прокатке для получения четырехслойных раскатов толщиной 40 мм, состоящих из двух двухслойных листов толщиной 20 мм с основным слоем из стали 09Г2С и плакирующим слоем из стали 08Х13. Температура окончания прокатки составляла 960oC. Содержание углерода в стали 09Г2С составляло 0,1%. Термическую обработку раскатов проводили в проходной печи по следующему режиму:

- нагрев до температуры 890oC

- выдержка из расчета 2,5 мин/мм толщины

- скорость охлаждения - 8oC/с

- температура отжига - 780oC

- продолжительность отжига - 4 ч

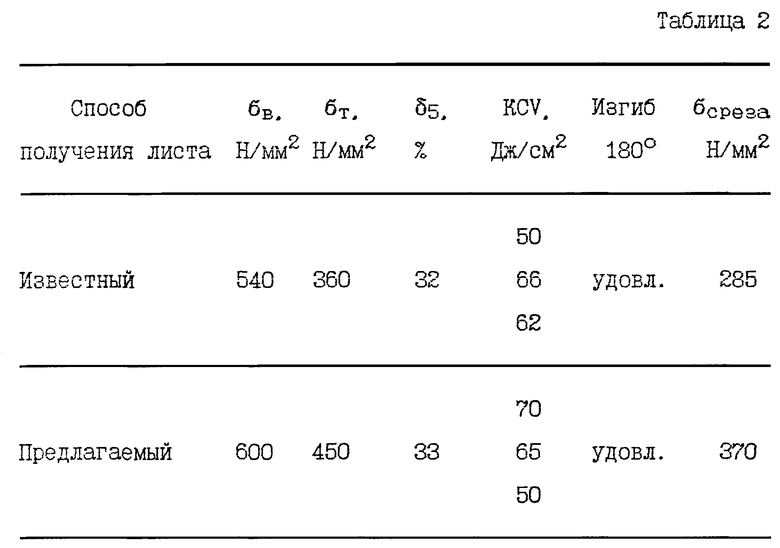

На термообработанных листах обоих вариантов проводили испытания на растяжение с определением предела текучести, временного сопротивления, относительного удлинения, испытания на ударную вязкость KCV при -40oC, испытания на изгиб на 180o плакирующим слоем наружу и испытания на срез для определения прочности соединения слоев. Все испытания проведены в соответствии с ГОСТ 10885-85. Результаты испытаний представлены в табл. 2.

Отжиг двухслойных листов в интервале температур от 670 до 780oC является оптимальным режимом термообработки для стали 08Х13, формирующим в ней ферритную структуру и обеспечивающим ее высокую коррозионную стойкость.

По результатам испытаний, представленным в табл. 2, видно, что предлагаемый способ изготовления двухслойных горячекатаных листов с основным слоем из низколегированной стали и плакирующим слоем из коррозионностойкой стали обеспечивает по сравнению с известным способом повышение прочности двухслойных листов, а также позволяет уменьшить продолжительность термической обработки, получить требуемые свойства после одностадийной термообработки - отжига, при сохранении пластичности, вязкости двухслойных листов, прочности сцепления слоев и коррозионной стойкости плакирующего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| Способ термической обработки двухслойных горячекатаных листов с основным слоем из низколегированной стали и плакирующим слоем из коррозионно-стойкой стали | 1989 |

|

SU1668428A1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ ИЗНОСОСТОЙКОЙ СТАЛИ | 2015 |

|

RU2620409C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА РАЗЛИЧНЫХ КЛАССОВ ПРОЧНОСТИ ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2718604C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ ЛИСТОВАЯ СТАЛЬ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ХОЛОДНОЙ ШТАМПОВКОЙ | 1995 |

|

RU2077984C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении оборудования нефтяного и химического машиностроения, а также в других отраслях, где необходимо применение коррозионно-стойких элементов конструкций и аппаратов. Техническим результатом изобретения является повышение прочности двухслойных листов, снижение продолжительности термообработки при сохранении пластичности, вязкости, а также прочности сцепления слоев и коррозионной стойкости плакирующего слоя. Технический результат достигается регулированием температурно-деформационных параметров прокатки двухслойных листов, обеспечивающим получение достаточно мелкого действительного зерна в металле основного слоя, проведением одностадийного режима термообработки (отжига) при температурах, обеспечивающих устранение дефектов на границе раздела слоев, получение равновесной микроструктуры основного слоя, превращение мартенсита в структуре плакирующего слоя в феррито-карбидную смесь. Для этого прокатку двухслойных листов заканчивают с относительным единичным обжатием в последнем проходе 5-30% при температуре, назначаемой в соответствии с соотношением Тк.п.=(770+800•%С)+40, где Тк.п. - температура окончания прокатки, °С; %С - содержание углерода в стали основного слоя, мас.%. охлаждение горячекатаных листов, по крайней мере, до температуры 500°С проводят со скоростью 0,1-40°С/с, а отжиг проводят в интервале температур от 670 до Ас1+50°С, где Aс1 - критическая точка стали основного слоя. 2 табл.

Способ изготовления двухслойных горячекатаных листов с основным слоем из низколегированной стали и плакирующим слоем из коррозионно-стойкой стали, включающий получение двухслойной заготовки, ее горячую прокатку на лист, охлаждение листа до температуры окружающей среды и последующий отжиг, отличающийся тем, что прокатку заканчивают с относительным единичным обжатием в последнем проходе 5 - 30% при температуре, назначаемой в зависимости от содержания углерода в стали основного слоя в соответствии с соотношением

Тк.п = (770 + 800 • %С) ± 40,

где Тк.п - температура окончания прокатки,°С;

%С - содержание углерода в стали основного слоя, мас.%,

охлаждение горячекатаных листов, по крайней мере, до температуры 500°С проводят со скоростью 0,1 - 40°С/с, далее произвольно, а отжиг проводят в интервале температур от 670 до Аc1 + 50°С, где Ac1 - критическая точка стали основного слоя.

| Способ термической обработки двухслойных горячекатаных листов с основным слоем из низколегированной стали и плакирующим слоем из коррозионно-стойкой стали | 1989 |

|

SU1668428A1 |

| Способ термической обработки двуслойных горячекатанных листов | 1974 |

|

SU502056A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДВУХСЛОЙНБ1Х | 0 |

|

SU341849A1 |

| Способ термической обработки биметаллических листов | 1978 |

|

SU729263A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ И ПОЛОС | 1993 |

|

RU2076793C1 |

| БИМЕТАЛЛИЧЕСКАЯ ПОЛОСА, НАПРИМЕР ДЛЯ СВАРНЫХ ТРУБ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2068324C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 1996 |

|

RU2103130C1 |

Авторы

Даты

2001-07-10—Публикация

1999-11-23—Подача