Изобретение относится к получению карбидных материалов.

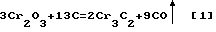

Основными методами получения тугоплавких карбидов являются синтез из элементов или восстановление оксидов углеродом, например,

Однако высокие температуры синтеза 1500 1550oC, как правило, не способствуют формированию карбидов в дисперсной форме.

Карбид хрома в виде порошка и при более низких температурах синтеза может быть получен при использовании углеродной составляющей, образующейся при разложении природного газа или других углеводородов. В качестве прототипа выбран способ, заключающийся в науглероживании измельченных окислов металлов при обработке природным газом или другими углеводородами [2] Обработку ведут при 800 1200oC в реакторе с псевдоожиженным слоем окиси металла, сквозь которую подают углеводород. Окись металла начинает активно науглероживаться. При этом частицы окиси начинают равномерно покрываться пиролитическим углеродом (ПУ). Скорость отложения углеводорода на окиси зависит от температуры и расхода газа. Степень науглероживания зависит от длительности процесса. Отложившийся ПУ имеет тонкодисперсное строение, высокую реакционную активность, спектральную чистоту.

Недостатками способа-прототипа является то, что данный способ является только подготовкой окислов редких металлов к карбидизации; синтезированный в дальнейшем из этого материала карбид может быть получен только в виде порошка.

Задачей изобретения является получение карбида хрома в виде готовых изделий.

Поставленная цель достигается за счет того, что синтез карбида происходит непосредственно в объеме заготовки будущей детали.

Сущность изобретения заключается в следующем.

Из порошка оксида хрома (III) на временном связующем формируют заготовку, максимально приближенную по форме к требуемой детали. Полученную пористую заготовку, пористость которой может варьироваться в пределах 35 65% обрабатывают в среде углеводородов или их смесей при температуре их разложения до изменения массы заготовки на 20 34% от начальной. При этом в порах заготовки на поверхности частиц исходного оксида хрома протекает химическая гетерогенная реакция образования углеродного слоя. Формируемый слой представляет собой прочно связанный с основой (поверхностью частиц) графитоподобный углерод.

Полученный на этой стадии полуфабрикат изделия является реакционно-активной системой с равномерным распределением компонентов, которые, кроме того, приведены в непосредственный контакт с весьма развитой поверхностью их раздела, что облегчает протеканию дальнейшей реакции их химического взаимодействия.

Полуфабрикат изделия имеет ту же форму и размеры, что и заготовка. При этом он обладает большей прочностью и может быть подвергнут механической обработке (например, сверлению) для формирования поверхностей, которые невозможно получить при формировании заготовки. Синтез карбида осуществляется при 1150 1250oC путем высокотемпературной обработки полуфабриката в вакууме или среде инертного газа.

Пористость заготовки задается в зависимости от требований, предъявляемых к создаваемой детали:

состав (вид карбида);

пористость детали.

Формовать заготовки с начальной пористостью меньше 42% нецелесообразно, т.к. это не позволит синтезировать карбид во всем объеме детали.

Формовать заготовки с начальной пористостью больше 65% не имеет смысла, т.к. даже при образовании карбида пористость детали будет больше 75% и деталь будет иметь очень низкую прочность.

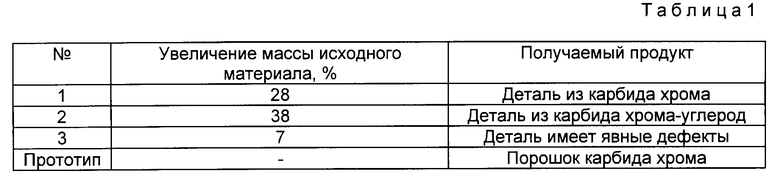

Увеличение массы заготовки более чем на 34% не всегда целесообразно, т. к. после протекания реакции карбидообразования в порах детали останется избыточный углерод, что часто является нежелательным. Увеличение массы заготовки менее чем на 20% не обеспечивает возможности получения из нее конечной детали.

Взаимное сочетание начальной пористости заготовки и количества вводимого в нее углерода позволяет получать детали с различной пористостью.

Пример 1. Из порошка оксида хрома (III) формуют заготовку детали, например, диска. Деталь помещают в реактор, подают туда природный газ и выдерживают при температуре его разложения. После этого реактор охлаждают. Полученный полуфабрикат помещают в вакуумную печь, нагревают до 1200oC и выдерживают 20 мин. После этого печь охлаждают и деталь извлекают. Таким образом получен диск из пористого карбида хрома.

Примеры 2 и 3. Осуществляются аналогично примеру 1 (см. таблицу).

Таким образом, реализация предлагаемого способа по сравнению с известным обеспечивает получение карбида не просто в виде порошка, но и в виде изделий определенной формы. Кроме того, способ позволяет получать изделия различного состава (вид карбида, карбид-углерод) и различной пористости (в известных пределах).

Литература

1. Косолапова Т.Я. Карбиды. М. Металлургия, 1968. 299 с.

2. "Способ подготовки окислов редких металлов к карбидизации" (Лысцов А. И. Галицкий Н.В. Васютинский Н.А. /Описание изобретения к авторскому свидетельству. Бюллетень N 15, опубликовано 26.04.1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2130441C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2147982C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2151814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО КАРБИДОСОДЕРЖАЩЕГО ИЗДЕЛИЯ | 1999 |

|

RU2173307C2 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ И АБРАЗИВНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ МЕТОДОМ | 1997 |

|

RU2147508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО КАРБИДОСОДЕРЖАЩЕГО ИЗДЕЛИЯ | 2000 |

|

RU2189367C2 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2151126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО ИЗДЕЛИЯ И ПОРИСТОЕ УГЛЕРОДНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 1997 |

|

RU2151737C1 |

| ПОЛЕВОЙ ЭМИТТЕР ЭЛЕКТРОНОВ | 1998 |

|

RU2149477C1 |

Использование: изобретение относится к получению карбидных материалов. Сущность изобретения: способ состоит в том, что синтез карбида хрома осуществляется непосредственно в объеме заготовки будущей детали. Реализация предлагаемого способа по сравнению с прототипом обеспечивает получение карбида не просто в виде порошка, но и в виде изделий определенной формы. Кроме того, способ позволяет получать изделия различного состава (вид карбида, карбид-углерод) и различной пористости (в известных пределах). 3 з.п. ф-лы, 1 табл.

| Косолапова Т.Я | |||

| Карбиды | |||

| - М.: Металлургия, 1968, с.299 | |||

| SU, авторское свидетельство, 216668, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-20—Публикация

1995-04-14—Подача