Изобретение относится к способам изготовления сварных рельсов.

Наиболее близким к изобретениям по технической сущности и достигаемому результату является способ изготовления сварных рельсов, заключающийся в механической обработке концов рельсов перед сваркой, сварке рельсов, механической и термической обработке сварных стыков, состоящей в закалке и нормализации металла рельса в районе сварного шва.

Недостатком известного способа является наличие на поверхности катания рельсов участков с резким понижением твердости и, в частности, участков с пониженной твердостью в зоне термического влияния сварного шва, устранить которые не удается даже путем термической обработки. Присутствие на поверхности катания в районе сварного шва участков с резким изменением твердости приводит к интенсивному износу рельсов в процессе эксплуатации и, как следствие, к снижению безопасности движения.

Технический результат, на достижение которого направлено изобретение, заключается в повышении безопасности движения путем упрочнения поверхности катания рельса.

Указанный технический результат достигается тем, что по способу изготовления сварных рельсов, включающему механическую обработку концов рельсов перед сваркой, сварку, механическую и термическую обработку сварных стыков, перед сваркой поверхность катания каждого конца свариваемых рельсов нагружают скользящей детонационной волной, образующейся при подрыве листового заряда ВВ таким образом, чтобы наивысшее упрочнение достигалось в зоне термического влияния сварного шва. В зоне термического влияния между зарядом и поверхностью рельса помещают прокладку из материала с акустической жесткостью меньшей, чем у материала рельса, с тыльной стороны заряда размещают пластину из материала, плотность которого выше плотности материала заряда, на поверхности торца рельса в механическом контакте с торцом рельса размещают темплет толщиной не менее A•h, где h толщина заряда, A коэффициент, зависящий от свойств ВВ и материала рельса.

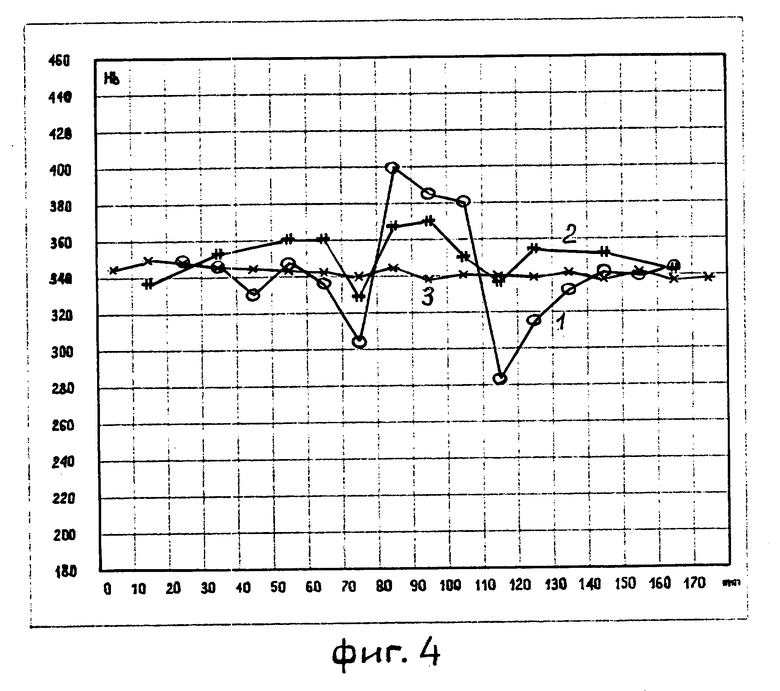

На фиг. 1 изображено устройство для реализации способа изготовления сварных рельсов; на фиг. 2 то же, сечение по плоскости А-А; на фиг. 3 изображено распределение твердости поверхности катания конца рельса до (кривая 1) и после (кривая 2) взрывного упрочнения; на фиг. 4 изображены распределения твердости поверхности катания рельсов в районе сварного стыка, выполненного по обычной (кривая 1) и предлагаемой (кривая 2) технологиям. Исходная твердость свариваемых рельсов составляла 340 единиц H (кривая 3).

Устройство для реализации способа изготовления сварных рельсов состоит из заряда 1 листового ВВ в корпусе 2 из картона или пластмассы с узлом 3 инициирования. Заряд 1 установлен на упрочняемом рельсе 4. Между зарядом и поверхностью рельса 4 размещена прокладка 6 из материала с акустической жесткостью меньшей, чем у материала рельса, с тыльной стороны заряда - пластина 5 из материала, плотность которого выше, чем плотность ВВ заряда 1. С торца упрочняемого рельса установлен темплет 7.

Способ изготовления сварных рельсов осуществляется следующим образом. Перед сваркой на поверхность катания каждого конца свариваемых рельсов помещают заряд взрывчатого вещества 1 (фиг. 1, 2). В районе зоны термического влияния сварного шва между зарядом и поверхностью рельса помещается прокладка 6 из материала с акустической жесткостью меньшей, чем у материала рельса (например, алюминия), с тыльной стороны заряда пластина 5 из материала, плотность которого выше, чем плотность ВВ (например, стали). Для предотвращения деформации и разрушения конца рельса с торцевой поверхности рельса прикладывается темплет 7 толщиной не менее A•h, где h толщина заряда, A коэффициент, зависящий от свойств ВВ и материала рельса. После установки на рельс заряд подрывают детонатором 8. После подрыва в заряде распространяется волна детонации, возбуждающая в рельсе скользящую ударную волну. Амплитуда ударной волны в районе прокладки выше, чем в зоне непосредственного контакта заряда с поверхностью рельса. Это приводит к неравномерному упрочнению конца рельса и позволяет обеспечить наивысшее упрочнение в зоне термического влияния сварного шва, обладающей обычно пониженной твердостью (см. кривые 1 и 2 на фиг. 3). После подрыва заряда концы рельсов подвергают механической обработке для удаления заусениц, сваривают и проводят механическую и термическую обработку сварного стыка.

После сварки по обычной технологии твердость поверхности рельсов в районе сварного шва составляет 390-380 единиц H. По обе стороны от сварного шва имеются зоны термического влияния, в которых твердость поверхности падала на 40-60 единиц H ниже исходной.

После сварки рельсов по предлагаемой технологии распределение твердости поверхности рельса в районе сварного стыка более плавное. Твердость сварного шва составляет 370 единиц H. В зонах термического влияния снижение твердости поверхности катания по сравнению с исходной не превышает 10 единиц H (см. кривые 1, 2, 3 на фиг. 3).

Это способствует уменьшению износа поверхности катания в районе сварных стыков и повышению безопасности движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРОЧНЕНИЯ РЕЛЬСА В РАЙОНЕ СВАРНОГО СТЫКА | 1995 |

|

RU2102501C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ СЕРДЕЧНИКОВ СТРЕЛОЧНЫХ КРЕСТОВИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159292C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2281984C1 |

| Устройство для упрочнения металлов энергией взрыва | 2019 |

|

RU2741578C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2743440C1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| Способ лазерной сварки заготовок из сплавов на основе орторомбического алюминида титана Ti2AlNb с глобулярной структурой | 2020 |

|

RU2744292C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

Изобретение относится к способам изготовления сварных рельсов. Сущность изобретения: перед сваркой на поверхность катания каждого конца свариваемых рельсов помещают заряд взрывчатого вещества 1, который подрывается детонатором 8. После подрыва заряда в нем распространяется волна детонации, возбуждающая в рельсе скользящую ударную волну. Амплитуда ударной волны в районе прокладки 6 выше, чем в зоне непосредственного контакта заряда с поверхностью рельса. Это приводит к неравномерному упрочнению конца рельса и позволяет обеспечивать наивысшее упрочнение в зоне термического влияния сварного шва, обладающей обычно пониженной твердостью. После подрыва заряда концы рельсов подвергают механической обработке для удаления заусенец, сваривают и проводят механическую и термическую обработку сварного стыка. 1 з.п. ф-лы, 4 ил.

| Инструктивные материалы по сварочно-наплавочным работам на путевом хозяйстве, ч.1 | |||

| Главное управление пути МПС СССР | |||

| - М.: Транспорт, 1990. |

Авторы

Даты

1997-12-20—Публикация

1995-07-18—Подача