Изобретение относится к весоизмерительной технике и может быть использовано в пищевой промышленности для оперативной поверки и настройки высокопроизводительных автоматов, выполняющих операции фасовки и формовки пищевой продукции (творог, масло, дрожжи).

Известны конвейерные весы, содержащие несущую платформу с пневмосистемой, дроссельным отверстием и датчиком давления, и регистрирующее устройство. Весы снабжены промежуточной платформой, расположенной над несущей платформой и выполненной с входным отверстием в днище и выходным в крышке, и введенной в регистрирующее устройство схемой выделения максимума давления, причем в несущей платформе выполнено дополнительное отверстие, сообщенное со схемой выделения максимума давления, при этом дроссельное отверстие расположено напротив входного отверстия промежуточной платформы [1]

К недостаткам известного устройства следует отнести невысокую надежность, обусловленную наличием движущейся промежуточной платформы, и низкую производительность, объясняемую инерционностью пневматической системы. Указанные недостатки затрудняют использование этого контролирующего устройства в составе автоматической линии.

Наиболее близким к предлагаемому является устройство для определения массы изделий при пневмотранспортировании [2] содержащее пневмотранспортер с камерой питания, узлы возбуждения и измерения колебаний, причем узел возбуждения размещен в камере питания и выполнен в виде источника импульсного напряжения, подключенного к двум электродам, установленным между собой с искровым зазором, а узел измерения колебаний выполнен в виде двух фотодатчиков поперечных перемещений и измерителя временных промежутков.

В основном, погрешность определения массы для данного устройства - следствие погрешности определения периода колебаний, а точное измерение периода затрудняется при увеличении массы изделия, приходящейся на величину площади опорной поверхности, из-за уменьшения частоты и амплитуды свободных колебаний. Кроме того, определение значений параметров колебательного движения изделия усложняется из-за малой толщины воздушной подушки. Поэтому указанное устройство успешно применяется при контроле массы плоских изделий, но неэффективно при определении массы объемных изделий или упаковок.

Технической задачей является повышение точности бесконтактного контроля массы расфасованной продукции.

Сущность изобретения состоит в том, что в устройстве бесконтактного контроля массы расфасованной продукции, включающем пневмотранспортер с камерой питания, два установленных над камерой питания фотодатчика перемещений продукции, пневмотранспортер состоит из горизонтально расположенного контрольного участка и участка разгона, имеющего наклон в сторону контрольного участка, фотодатчики закреплены с возможностью регулировочного перемещения на траверсе, установленной вдоль пневмотранспортера над его контрольным участком, при этом фотодатчики соединены с блоком логики.

Технический результат достигается тем, что формованная либо упакованная продукция приобретает тем большую скорость на участке разгона и тем большее расстояние пройдет на контрольном участке, чем больше ее масса (при стандартной упаковке или форме). Это объясняется тем, что приобретаемая механическая энергия зависит от величины массы, а потеря этой энергии из-за сопротивления воздуха движению изделия на контрольном участке определяется геометрическими параметрами и состоянием поверхности упаковки. Угол наклона участка разгона задается в зависимости от суммы величин шероховатости поверхностей транспортера и упаковки.

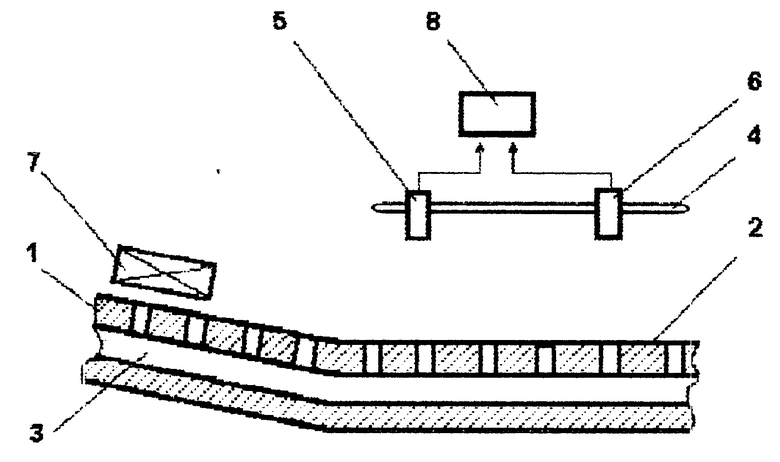

Устройство представлено на чертеже, пневмотранспортер показан в разрезе, положение расфасованной продукции соответствует моменту ее поступления на участок разгона.

Устройство представляет собой пневмотранспортер, наклонный участок которого участок разгона (1) и горизонтальный контрольный участок (2) имеют общую камеру питания (3). На размещенной вдоль контрольного участка траверсе (4) закреплены два фотодатчика (5), (6) перемещений упакованной продукции (7), соединенные с блоком логики (8).

Устройство работает следующим образом.

Упакованная или формованная продукция поступает на участок разгона и соскальзывает на контрольный участок, где и останавливается под действием сил трения о воздух. Место полной остановки стандартной упаковки определяется ее массой. При допустимом отклонении массы упаковки она остановится между зонами действия фотодатчиков (5) и (6). Номинальное значение массы и величина допустимого отклонения задаются и соответственно изменяются положением и регулировочным перемещением фотодатчиков по траверсе (4). При слишком малой массе упаковка не попадет в зону действия датчиков, при слишком большой - упаковка пройдет зоны действия обоих датчиков. Блок логики (8) в соответствии с количеством сигналов (один, два или ни одного), поступивших от фотодатчиков, вырабатывает управляющий сигнал для настройки дозирующего либо формующего автомата.

Использование: весоизмерительная техника и, конкретнее, в пищевой промышленности для оперативной поверки и настройки автоматов, выполняющих операции фасовки и формовки пищевой продукции (творог, мало, дрожжи). Сущность изобретения: в устройстве бесконтактного контроля массы расфасованной продукции, включающем пенвмотранспортер с камерой питания 3, два установленных над камерой питания фотодатчика 5, 6 перемещений продукции 7, пневмотранспортер состоит из горизонтально расположенного контрольного участка 2 и участка разгона 1, имеющего наклон в сторону контрольного участка, фотодатчики 5, 6 закреплены с возможностью регулировочного перемещения на траверсе 4, установленной вдоль пневмотранспортера над его контрольным участком 2, а информационные сигналы с фотодатчиков 5, 6 поступают в блок логики 8. 1 ил.

Устройство бесконтактного контроля массы расфасованной продукции, содержащее пневмотранспортер с камерой питания и два установленных над пневмотранспортером фотодатчика перемещения продукции, отличающееся тем, что пневмотранспортер выполнен в виде наклонного участка для разгона расфасованной продукции при ее движении по пневмотранспортеру и горизонтально расположенного контрольного участка, а также в него введены блок логики и траверса, на которой с возможностью перемещения по ней закреплены фотодатчики, причем траверса установлена вдоль пневмотранспортера над его контрольным участком, а фотоприемники соединены с блоком логики.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 756218, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1610303, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-20—Публикация

1996-02-07—Подача