Изобретение относится к пищевой промышленности, в частности к способам контроля массы тестовых заготовок в потоке после операции деления теста при производстве хлебобулочных изделий.

Наиболее близким к предлагаемому является применяемый в настоящее время способ выборочного контроля массы тестовых заготовок на настольных циферблатных весах /Сборник технологических инструкций для производства хлеба и хлебобулочных изделий. - М.: Прейскурантиздат, 1989. - С. 350/.

Недостаток способа - выборочный режим контроля массы, что приводит к определенной дискретности процесса подстройки дозирующего оборудования с элементами субъективности в оценке массы, применение ручного труда.

Технической задачей изобретения является снижение доли брака за счет применения гибкой автоматической системы поднастройки дозирующего оборудования (делителей) при взвешивании каждой заготовки в потоке, устранение субъективности фактора при оценке массы и ручного труда.

Техническая задача достигается тем, что в способе контроля массы тестовых заготовок, включающем взвешивание тестовых заготовок с соответствующей результатам подстройкой дозирующего оборудования, новым является то, что контроль массы тестовых заготовок, получившихся при транспортировании, предшествующем позиции взвешивания в режиме, обеспечивающем запас энергии, достаточный для прохождения над поверхностью устройства для оценки массы, осуществляют в потоке бесконтактно через тонкую воздушную прослойку, создаваемую между несущей поверхностью промежуточной платформы конвейерных весов, работающих по принципу всплывания промежуточной платформы над поверхностью несущей платформы за счет подачи через отверстия несущей в камеру промежуточной сжатого воздуха с образованием между платформами избыточного давления, максимальное значение которого пропорционально массе тестовой заготовки, и опорной поверхностью тестовой заготовки с последующей обработкой сигнала от датчика давления, установленного между несущей и промежуточной платформами и автоматическим управлением подстройкой дозирующего оборудования посредством исполнительных механизмов.

Технический результат выражается в достижении поставленной задачи, а именно снижении доли брака, устранении субъективного фактора и ручного труда.

Способ осуществляется следующим образом.

При отсутствии контролируемой массы над промежуточной платформой воздух, подаваемый из воздушной магистрали через отверстия в несущей платформе свободно проходит через входное отверстие промежуточной платформы и ее выходные отверстия. При этом промежуточная платформа свободно лежит на несущей платформе. При движении тестовой заготовки над промежуточной платформой между ними создается воздушная прослойка. По мере движения тестовой заготовки на воздушной прослойке над промежуточной платформой давление воздуха в камере последней повышается. При этом увеличивается и давление воздуха в начальном зазоре между несущей и промежуточной платформами.

В момент, когда расчетное количество выходных отверстий промежуточной платформы оказывается под опорной поверхностью тестовой заготовки, давление воздуха в камере промежуточной платформы и в начальном зазоре становится максимальным и достигает величины, достаточной для всплывания промежуточной платформы над несущей. При этом максимальное давление воздуха в зазоре между платформами однозначно соответствует массе изделия. Сигнал от датчика, установленного в зазоре между платформами преобразуется в сигнал к исполнительному устройству, подстраивающее дозирующее оборудование (делитель) (А.С. 14482115 A1, СССР; МПК G 01 G 11/14. Конвейерные весы. В.К.Битюков, Г.В.Попов, Е.Д.Чертов; Воронеж. Технол. инст. - N 4151360/24-10; Заявл. 25.11.86; Опубл. 30.12.88, Бюл. N 48).

В отличие от случая контроля массы твердых изделий, воздушная прослойка между несущей поверхностью промежуточной платформы и опорной поверхностью тестовой заготовки:

1) гарантированно создается лишь в некоторой окрестности проекции геометрического центра питающего сопла на нижнюю поверхность тестовой заготовки;

2) так как тесто обладает псевдопластичными свойствами и подчиняется законам текучести, необходимо исследование влияния его физико-химических и структурно-механических свойств, а также конструктивных особенностей конвейерных весов и режимов подачи сжатого воздуха на время сохранения прослойки и размеры гарантированной зоны бесконтактности.

Проведенные эксперименты доказывают возможность применения бесконтактного контроля массы изделий с псевдопластичными свойствами.

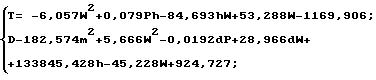

В результате исследований системы "тонкая воздушная прослойка - поверхность теста" была получена экспериментально-статистическая модель:

где T - время сохранения воздушной прослойки над тестовой заготовкой, с;

D - минимальный диаметр стационарной зоны бесконтактности, м;

W - влажность теста, %;

P - избыточное давление сжатого воздуха в камере под несущей поверхностью промежуточной платформы, Па;

h - толщина воздушной прослойки, м;

m - масса тестовой заготовки, кг;

d - диаметр питающего отверстия, м.

Данные зависимости позволяют дополнить расчетные формулы, имеющиеся для случая взвешивания твердых изделий и могут использоваться при проектировании устройств для бесконтактного взвешивания штучных изделий с псевдоппластичными свойствами.

Изобретение относится к пищевой промышленности, в частности к способам контроля массы тестовых заготовок в потоке после операции деления теста при производстве хлебобулочных изделий. Контроль массы тестовых заготовок осуществляют в потоке бесконтактно через тонкую воздушную прослойку, создаваемую между несущей поверхностью промежуточной платформы конвейерных весов. Весы работают по принципу всплывания промежуточной платформы над поверхностью несущей платформы. Это осуществляется за счет подачи через отверстия несущей платформы в камеру промежуточной платформы сжатого воздуха. Между платформами образуется избыточное давление, максимальное значение которого пропорционально массе тестовой заготовки. Сигнал от датчика давления, установленного между несущей и промежуточной платформами, обрабатывают посредством исполнительных механизмов и автоматическим управлением подстройкой дозирующего оборудования. Способ позволит бесконтактно контролировать массу тестовых заготовок в поточно-механизированных линиях по производству хлебобулочных изделий.

Способ контроля массы тестовых заготовок, включающий взвешивание тестовых заготовок с соответствующей результатам подстройкой дозирующего оборудования, отличающийся тем, что контроль массы тестовых заготовок, получивших при транспортировании, предшествующем позиции взвешивания в режиме, обеспечивающем запас энергии, достаточный для прохождения над поверхностью устройства для оценки массы, осуществляют в потоке бесконтактно через тонкую воздушную прослойку, создаваемую между несущей поверхностью промежуточной платформы конвейерных весов, работающих по принципу всплывания промежуточной платформы над поверхностью несущей платформы за счет подачи через отверстия несущей в камеру промежуточной сжатого воздуха с образованием между платформами избыточного давления, максимальное значение которого пропорционально массе тестовой заготовки, и опорной поверхностью тестовой заготовки с последующей обработкой сигнала от датчика давления, установленного между несущей и промежуточной платформами, и автоматическим управлением подстройкой дозирующего оборудования посредством исполнительных механизмов.

| Сборник технологических инструкций для производства хлеба и хлебобулочных изделий | |||

| - М.: Прейскурантиздат, 1989, с.350 | |||

| SU, 18013 A, 30.07.35 | |||

| SU, 1448215 A1, 30.12.88. |

Авторы

Даты

1999-03-10—Публикация

1998-03-12—Подача