Изобретение относится к весоизмерительной технике и может быть использовано в пищевой промышленности для контроля веса упаковок или изделий, имеющих форму параллелепипеда, перемещаемых при помощи пневмотранспортера.

Существует способ бесконтактного контроля массы движущихся изделий путем сообщения колебаний участку пневмоконвейера с размещенным на этом участке изделием, причем с целью повышения точности контроля участку пневмоконвейера при помощи вибратора сообщают гармонические колебания в направлении нормали к его несущей поверхности с частотой, соответствующей частоте свободных колебаний номинального по массе изделия на воздушной прослойке участка пневмоконвейера, а о величине массы изделия судят по амплитуде вынужденных колебаний изделия [1]

Следует отметить, что значительное влияние на точность измерения оказывает масса участка пневмоконвейера и нестабильность параметров колебаний вибратора.

Наиболее близким предлагаемому способу, по сущности изобретения, является способ определения массы изделия при пневмотранспортировании и устройство его реализации [2] при котором создают под транспортируемым изделием воздушную подушку, кратковременным импульсом давления вызывают колебания изделия и определяют массу изделия по периоду его свободных колебаний.

Устройство для определения массы транспортируемого изделия содержит пневмотранспортер с камерой питания,узлы возбуждения и измерения клебаний, причем узел возбуждения размещен в камере питания и выполнен в виде источника импульсного напряжения, подключенного к двум электродам, установленным между собой с искровым зазором, а узел измерения колебаний выполнен в виде двух фотодатчиков поперечных перемещений и измерителя временных промежутков.

В основном погрешность определения массы для данного способа следствие погрешности определения периода колебаний, а точное измерение периода затрудняется при увеличении массы изделия, приходящейся на единицу площади опорной поверхности, из-за уменьшения частоты и амплитуды свободных колебаний. Кроме того, определение значений параметров колебательного движения изделия усложняется из-за малой толщины воздушной подушки. Поэтому указанный способ успешно применяется при контроле массы плоских изделий и плохо применим для определения массы объемных изделий, например, упаковок, имеющих форму параллелепипеда.

Технической задачей является повышение точности бесконтактного измерения массы штучных изделий, близких по форме к параллелепипеду.

Сущность изобретения состоит в том, что создают под транспортируемым изделием воздушную подушку, затем бесконтактно оказывают воздействие определенной величины на боковую поверхность первоначально неподвижного изделия в направлении последующего поступательного движения его, измеряют время прохождения изделием контрольного участка и определяют массу изделия по формуле:

mи=К•(tи)2,

где mи масса контролируемого изделия;

tи время прохождения эталонным изделием контрольного участка;

К коэффициент, зависящий от геометрических параметров изделия (определяется при настройке); для однотипных изделий следует определять из отношения:

где 4 mэ масса эталонного изделия;

tэ время прохождения эталонным изделием контрольного участка.

Для определения массы штучных изделий при пневмотранспортировании используется устройство, включающее пневмотранспортер с камерой питания, два установленных над камерой питания фотодатчика перемещений изделия, соединенных с измерителем временных промежутков, вдоль пневмотраспортера над его камерой питания и выше уровня изделия установлены пневматический сопловой элемент, представляющий собой пневмокамеру питания, в нижней части которой выполнены сопла, наклоненные в направлении движения изделия, и связанный с измерителем временных промежутков вычислительный блок, при этом фотодатчики расположены вдоль пневмотранспортера под сопловым элементом.

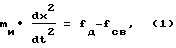

Технический результат достигается тем, что при воздействии на боковую поверхность изделия, неподвижно лежащего на воздушной подушке, силой fд, направленной вдоль пневмотранспортера, изделие начинает двигаться с ускорением. Определить параметры поступательного движения изделия можно по уравнению динамики:

где mи масса изделия;

x текущая координата;

t текущее время;

fд величина силы, действующей вдоль оси координат;

fсв величина силы сопротивления воздуха движению изделия (fсв< fд(Х), поэтому влиянием fсв в дальнейшем будем пренебрегать).

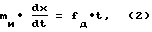

Интегрируя по времени выражение (1), с учетом того что в первоначальный момент времени изделие неподвижно, получим уравнение для скорости поступательного движения изделия: .

.

Интегрируя по времени выражение (2) и считая, что в нулевой момент изделие находилось в начале координат, получим уравнение:

2 • mи • X fд • t2.

При постоянной силе fд и заданной величине перемещения (длине контрольного участка) масса изделия mи будет пропорциональна квадрату времени прохождения изделием контрольного участка tи:

mи=K•(tи)2.

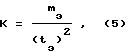

Коэффициент пропорциональности К можно определить, зная время прохождения контрольного участка изделием эталонной массы, по формуле:

где mэ масса эталонного изделия;

tэ время прохождения эталонным изделием контрольного участка.

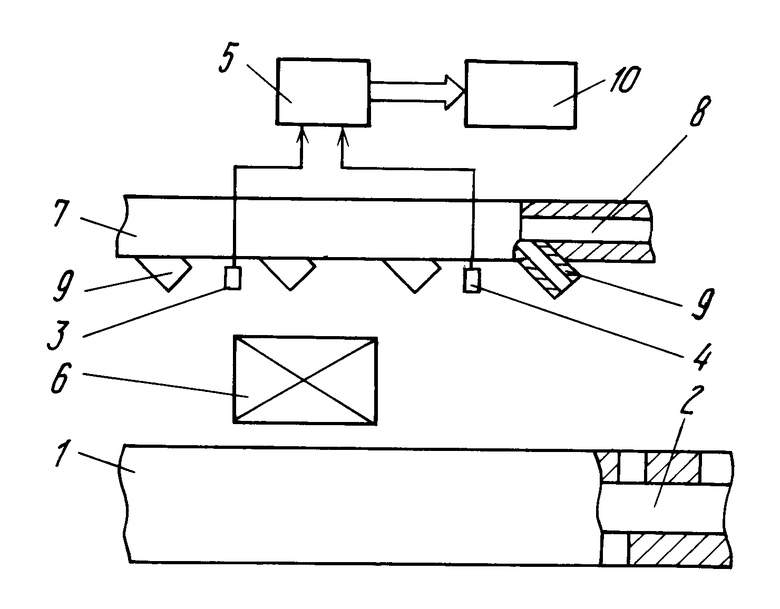

Устройство, позволяющее реализовать предлагаемый способ, представлено на схеме, изображенной на чертеже.

Устройство представляет собой прямой участок пневмотранспортера (1) с камерой питания (2), два установленных над камерой питания фотодатчика перемещений изделия (3) и (4), соединенных с измерителем временных промежутков (5). Вдоль пневмотранспортера и выше уровня изделия (6) расположен пневматический сопловой элемент (7), представляющий собой пневмокамеру питания (8), в нижней части которой установлены сопла (9), наклоненные в направлении движения изделия. Вычислительный блок (10) связан с измерителем временных промежутков.

Устройство работает следующим образом.

Изделие помещают на воздушную подушку, создающуюся между нижней поверхностью изделия и пневмотранспортером, в зону действия первого фотодатчика (3). Воздушные струи, истекающие из сопел (9) пневматического соплового элемента, воздействуют на боковую поверхность изделия. Составляющая этого воздействия, направленная вдоль пневмотранспортера, заставляет изделие (6) двигаться с ускорением в зону действия второго фотодатчика (4). Измеритель временных промежутков (5) определяет время движения изделия по контрольному участку (между первым и вторым фотодатчиками). Вычислительный блок (10), используя информацию, поступающую с измерителя временных промежутков, рассчитывает массу изделия по формуле (4). Экспериментальный коэффициент К определяется в результате предварительного тарирования устройства с использованием изделия, масса которого известна.

Использование: контрольно-измерительное оборудование автоматических линий упаковочного или расфасовочного назначения. Использование: при определении массы штучных изделий создают под транспортируемым изделием воздушную подушку, затем бесконтактно оказывают воздействие определенной величины на боковую поверхность первоначально неподвижного изделия в направлении последовательного поступательного движения его, измеряют время прохождения изделием контрольного участка, по которому определяют массу изделия. 2 с.п. ф-лы, 1 ил.

mи k • (tи)2,

где mи масса контролируемого изделия;

tи время прохождения изделием контролируемого участка;

k коэффициент, зависящий от геометрических параметров изделия и определяемый при настройке, для однотипных изделий определяемый из соотношения

где mэ масса эталонного изделия;

tэ время прохождения эталонным изделием контрольного участка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ бесконтактного контроля массы движущихся изделий | 1984 |

|

SU1281912A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения массы изделия при пневмотранспортировании и устройство для его реализации | 1987 |

|

SU1610303A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1995-11-20—Подача