Изобретение касается способа мокрой химической обработки дисковых заготовок, в частности, полупроводниковых дисков, путем омывания заготовки насыщенной пазами обрабатывающей средой.

Из патента США N 5014727 известно устройство, с помощью которого могут промываться полупроводниковые диски. Полупроводниковые диски, не соприкасаясь взаимно, уложены в стопку в подвеске. Переливающаяся из ванны жидкость нагнетается через фильтр и днище ванны с помощью насоса обратно в ванну, так что полупроводниковые диски омываются жидкостью. Ниже подвески на дне ванны находится продувочный генератор, с помощью которого с целью перемешивания в жидкость вдуваются пузырьки газа.

Недостатком устройства и реализуемого с его помощью способа является то, что распределение газовых пузырьков в жидкости неоднородно и поэтому приводит к локально различным условиям обтекания. Вследствие этого полупроводниковые диски омываются промывочной жидкостью не равномерно, а с различной интенсивностью. В частности, когда наряду с действием обработки предусмотрена обработка травлением с удалением слоя материала с помощью жидкости и/или газа, это приводит к неравномерной обработке поверхностей и к нежелательному, зависящему от места результату обработки.

Поэтому задача изобретения заключается в разработке способа, с помощью которого можно надежно избежать описанных недостатков и который в любом месте поверхности дисковых заготовок, в частности, полупроводниковых дисков, обеспечивает равномерную мокрую химическую обработку.

Задача решается с помощью способа мокрой химической обработки дисковых заготовок, в частности, полупроводниковых дисков, с помощью омывания заготовки насыщенной газами обрабатывающей средой, при котором обрабатывающая среда создается благодаря тому, что в жидкости гомогенно диспергируются газовые пузырьки.

Понятие гомогенно диспергированные в смысле изобретения означает, что концепция газовых пузырьков в жидкости в любом выборочном испытуемом объеме практически одинакова. Кроме того, предпочтительной оказалась забота о том, чтобы диспергированные в жидкости газовые пузырьки по возможности были небольшими, так что они подвергаются воздействию лишь очень незначительной подъемной силы, и поэтому их относительная скорость к жидкости относительно составляющих скорости в направлении к заготовке равна или практически равна нулю.

Очень эффективными устройствами для образования надлежащих обрабатывающих средств в смысле изобретения являются нагнетательные насосы, которые могут перемещать газы и жидкости. Если к такому насосу на стороне всасывания подается как газ, так и жидкость, то в насосе осуществляется интенсивное перемешивание газа и жидкости. В этом случае насос на нагнетательной стороне выдает гомогенную дисперсию мельчайших газовых пузырьков в жидкости. Эта обрабатывающая среда проявляет по сравнению с жидкостью, в которую продувочный генератор ("барботер") нагнетает газовые пузырьки, отличные свойства. В то время как в последнем названном случае газовые пузырьки турбулизируют через жидкость и при этом перемешивают ее, при гомогенно диспергированных газовых пузырьках больше не появляется никаких способствующих этому локальных различий в потоке. В этом случае также нет больше надобности в дополнительном перемешивании жидкости, так как жидкость уже достаточно перемешена диспергированием газа.

Этот различие особенно дает себя знать при мокрой химической обработке полупроводниковых дисков. По возможности равномерная обработка поверхностной заготовки необходима, например, при очистке полупроводниковых дисков, и, в частности, тогда, когда с помощью мокрой химической обработки должен достигаться эффект удаления слоя материала, как это имеет место при мокром химическом травлении полупроводниковых дисков. Часто случается так, что после дорогостоящих операций обработки, как, например, притирки, шлифования или скругления кромок, необходимо устранить появившиеся вблизи поверхности разрушения в кристаллической решетке. В этом случае способ в соответствии с изобретением надежно обеспечивает равномерное удаление слоя материала, и установленная в результате механической обработки геометрия диска остается неизменной.

Хотя способ предназначен особенно для мокрой химической обработки полупроводниковых дисков, его применение не ограничено такими заготовками. Его преимущества могут быть использованы также, например, при мокрой химической обработке стекла и синтетических материалов, если необходима особенно равномерная обработка.

Помимо этого неожиданно было обнаружено, что заготовки из полупроводникового материала подвергаются мокрой химической очистке и/или травлению с явно повышенной скоростью, если обрабатывающая среда приготовляется согласно изобретению.

Таким образом, заявляемым способом можно успешно обрабатывать как полупроводниковые диски, так и другие заготовки из полупроводникового материала, например, кристаллические стержни, гранулят, полупроводниковый материал в форме обломков и формованные тела из полупроводникового материала.

Особенно подходящими нагнетательными насосами для реализации являются насосы, в которых подаваемая обрабатывающая среда сильно ускоряется. Предпочтительно использовать центробежные или осевые насосы.

Предпочтительно используемыми жидкостями являются вода или известные водные растворы для очистки или водные травильные растворы. Кроме того, преимуществом, однако необязательным, является добавление к используемой жидкости поверхностно-активного вещества, предпочтительно в концентрации от 0,5 до 1 объемного процента. Поверхностно-активное вещество оказывает на газовые пузырьки стабилизирующее влияние и увеличивает время, которое проходит в среднем до объединения индивидуальных газовых пузырьков в большой газовый пузырь.

В качестве газов, которые гомогенно диспергируются в жидкости, пригодными являются, например, инертный газ или реактивные газы, как, например, воздух, кислород, озон, фтористый или хлористый водород, моноокись азота или двуокись азота, или любые смеси названных газов.

В предпочтительном варианте выполнения способа полупроводниковые диски подвергают химической обработке, во время которой поверхности полупроводниковых дисков претерпевают равномерное удаление слоя материала. В самом простом случае жидкость, как травильный раствор, обладает эффектом удаления слоя материала. Однако, не исключено, что жидкость и газ проявляют это действие только совместно. Поданная насосом обрабатывающая среда вводится, по меньшей мере, через одно входное отверстие в обрабатывающую камеру, а именно, таким образом, что обрабатываемые полупроводниковые диски омываются обрабатывающей средой, т.е. подаваемая насосом струя направлена на полупроводниковые диски. С этой целью полупроводниковые диски находятся в подвеске, с помощью которой они могут удерживаться в обрабатывающей среде и которая допускает свободный доступ обрабатывающей среды к поверхностям дисков. Вначале обрабатывающая камера заполняется обрабатывающей средой, по меньшей мере, настолько, что в нее могут полностью погружаться полупроводниковые диски. Затем рекомендуется в каждом случае удалять из обрабатывающей камеры через перелив столько же обрабатывающей среды, сколько подается через впускное отверстие. Выходящая из обрабатывающей камеры обрабатывающая среда собирается в резервуаре для хранения ее запасов и после целесообразной фильтрации подается обратно к нагнетательному насосу, так что получается контур обрабатывающей среды. Поскольку, по меньшей мере, часть газа улетучивается, после того, как обрабатывающая среда выходит из обрабатывающей камеры, соответствующая часть свежего газа диспергируется в обрабатывающей среде перед тем, как обрабатывающая среда снова поступает в обрабатывающую камеру.

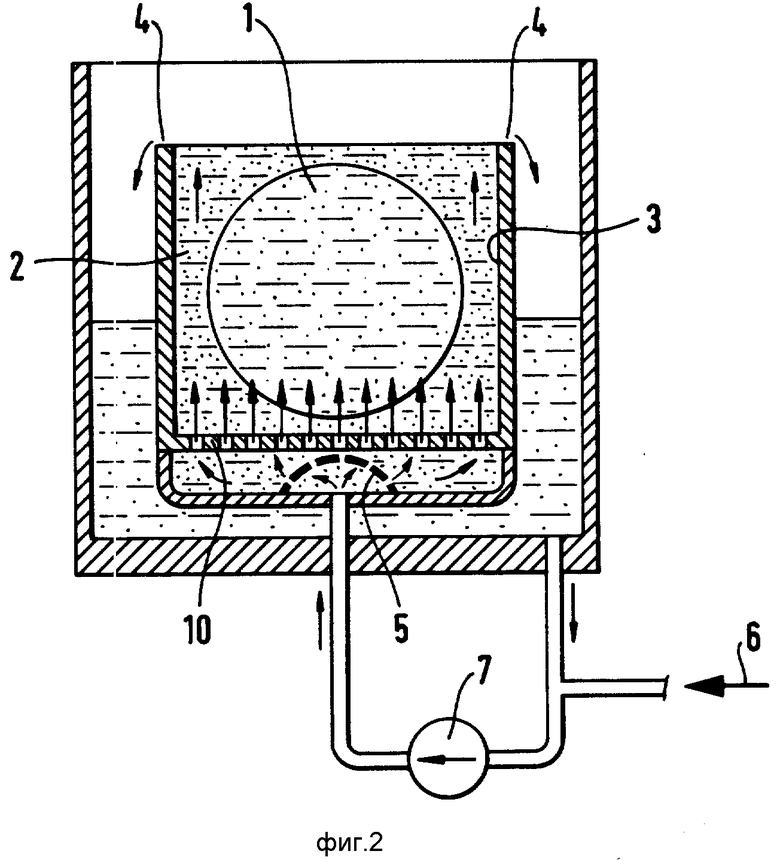

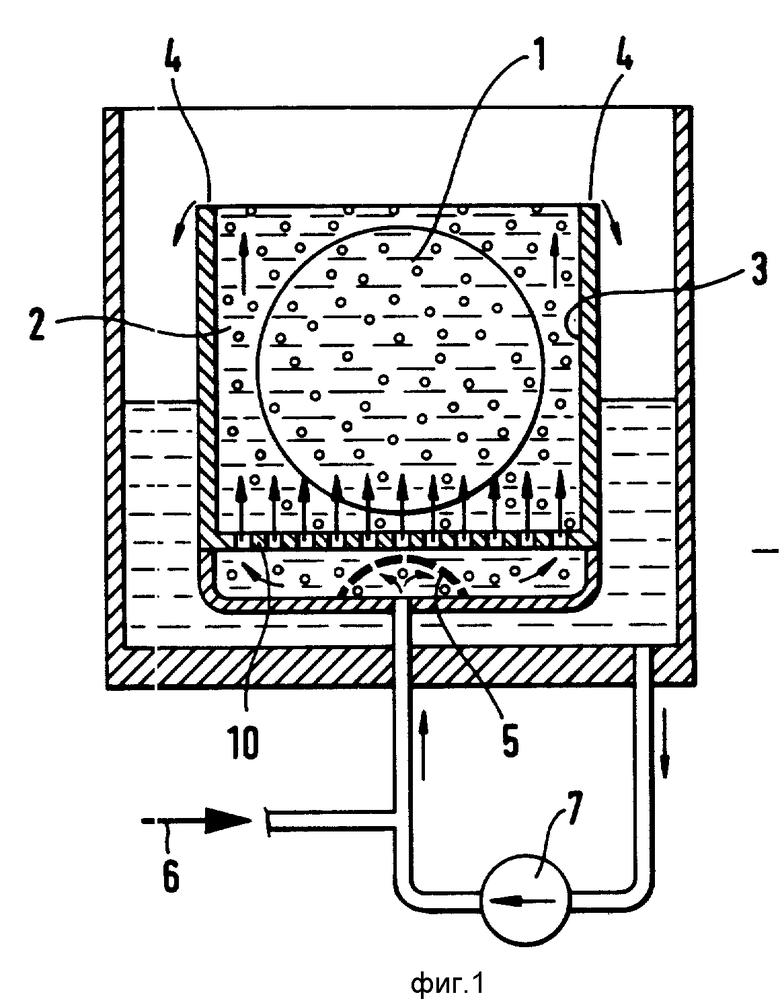

Ниже пример, в котором полупроводниковые диски обработаны с помощью травильного состава, вызывающего удаление слоя материала, противопоставляется примеру обработки полупроводниковых дисков в соответствии с изобретением. Фиг. 1 показывает схематично экспериментально устройство для осуществления примера, согласно уровня техники, фиг. 2 показывает соответствующее устройство для осуществления заявляемого способа.

Пример из уровня техники

В устройстве в соответствии с фиг. 1, состоящем из обрабатывающей камеры 3 с перфорированным дном, 10 кремниевых дисков диаметром 150 мм были подвергнуты обработке с помощью водного травильного состава, содержащего фтористый водород, азотную кислоту и поверхностно-активное вещество. С этой целью кремниевые диски 1, которые находились в не показанной на чертеже подвеске, были погружены в травильный состав 2. Центробежный насос 7 во время обработки дисков подавал дополнительно через распределительную планку 5 травильный состав в обрабатывающую камеру 3. Стекающий через перелив 4 из обрабатывающей камеры травильный состав подавался к стороне всасывания насоса. Насыщение газом находящегося в обрабатывающей камере травильного состава осуществлялось благодаря тому, что между выходом насоса и распределительной планкой подавался постоянный поток 6 азота в циркуляционный контур травильного состава.

Пример согласно изобретению

При использовании описанного в предыдущем примере устройства были обработаны 10 других кремниевых дисков диаметром 150 мм. Состав травильного средства, скорость нагнетания и норма, с которой дозировался азот, остались по сравнению со сравнительным примером неизменными. В соответствии с фиг. 2 поток 6 азота в отличие от фиг. 1 подавался к стороне всасывания центробежного насоса 7. Было обнаружено, что при сравнимом удалении слоя материала с помощью обработки дисков в соответствии с изобретением удалось добиться скорости травления в два три раза выше по сравнению с обработкой дисков в соответствии со сравнительным примером.

Обработанные диски обоих экспериментов были исследованы на предмет произведенного удаления слоя материала. Кроме того, в качестве геометрического параметра была определена плоскостность дисков, например, отклонение реальной поверхности от идеально плоской поверхности, и количественно было определено так называемое местное изменение толщины LTV. В качестве базовой плоскости служила плоскость, параллельная обратной стороне диска при расположении диска на вакуумном держателе в присосанном состоянии. Указанные в таблице величины LTVmax дают наибольшие местные отклонения плоскостности, определенные при исследовании поверхности дисков, причем поверхность каждого диска была разделена на 69 квадратных полей ("мест") с длиной стороны 15 мм в качестве местных зон измерения. Сравнение измеренных величин обоих примеров показывает многократное улучшение плоскостности при обработке кремниевых дисков в соответствии с изобретением.

Использование: изобретение касается способа мокрой химической обработки дисковых заготовок, в частности, полупроводниковых дисков. Сущность: заготовки из полупроводникового материала обрабатывают с помощью омывания насыщенной газом обрабатывающей средой, представляющей собой жидкость с гомогенно диспергированными в ней газовыми пузырьками. 4 з.п. ф-лы, 2 ил., 1 табл.

| DE, заявка, 3818714 А1, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 5014727, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-20—Публикация

1994-05-12—Подача