Настоящее изобретение относится к способу изготовления сотового элемента, прежде всего корпуса-носителя каталитического преобразователя устройств нейтрализации отработавших газов (ОГ), используемых преимущественно в автотранспортных средствах. Принципиальная конструкция таких сотовых элементов описана, например, в заявке EP 0454712 B1. В этой заявке описываются также так называемые поперечные микроструктуры, применяемые для воздействия на характер потока и повышения эффективности каталитического преобразователя. Сотовые элементы изготавливают свертыванием в рулон, набором в пакет или скручиванием по меньшей мере частично структурированных металлических листов, при этом слои этих металлических листов приобретают такую структуру, которая образует каналы для прохождения ОГ. Таким образом, основная структура определяет размеры каналов. Под микроструктурой ниже в соответствии с уровнем техники понимается структура существенно меньших, чем у основной структуры размеров, причем эта микроструктура должна располагаться преимущественно под некоторым углом или перпендикулярно направлению каналов в сотовом элементе. Для получения микроструктуры с таким расположением необходимо структурировать ленту фольги в ее продольном направлении или наклонно к нему, для чего требуется ее значительная холодная деформация, если это необходимо осуществлять за один непрерывный технологический переход и без значительного изменения ширины ленты фольги.

Из заявки EP 0159468 B1 и патента US 5366139 A известны состоящие из двух и более слоев листы фольги, предназначенные для изготовления металлических сотовых элементов. Такие листы фольги со слоеной структурой могут быть изготовлены вальцеванием из сплавов, состоящих из требуемых компонентов, причем предпочтительно использовать стальные листы с покрытием из алюминия, полученным вальцовочным плакированием. В принципе после вальцевания такие листы фольги можно подвергать гомогенизационному, или диффузионному, отжигу с получением в результате термо- и коррозионностойкого материала, который в любом отношении пригоден для изготовления металлических сотовых элементов. Однако такой отжиг является энергоемким и удорожает в принципе достаточно экономичный процесс вальцевания.

Кроме того, уже также предлагалось изготавливать сотовые элементы из подвергнутых вальцовочному плакированию листов фольги, еще не прошедшей диффузионный отжиг, который предлагалось объединить с последующим, необходимым в любом случае процессом пайки. С точки зрения энергозатрат этот вариант более целесообразен, однако в нем предполагается, что операции, необходимые для структурирования листового металла, должны осуществляться на подвергнутой вальцовочному плакированию и не прошедшей термообработку фольге. Тем не менее было установлено, что определенные технологические операции, в частности изготовление микроструктур, связаны с определенными проблемами вследствие плохой способности подвергнутого вальцовочному плакированию материала к деформации в холодном состоянии, поскольку листы обработанной вальцовочным плакированием фольги невозможно деформировать в холодном состоянии более чем на 1% без ее растрескивания и образования разрывов.

Далее известны способы изготовления сотовых элементов, в которых на конечной стадии пайке, а следовательно, и термообработке подвергают не весь сотовый элемент целиком. Так, например, в сотовых элементах, которые описаны в WO 89/07488, а также в сотовых элементах иного типа с эвольвентной или S-образной формой расположения слоев металлических листов прочное соединение слоев достигается также за счет того, что к трубчатому кожуху приваривают или припаивают только концы без подогрева всех листов фольги целиком. При таком процессе изготовления у фольги, не подвергавшейся ни диффузионному отжигу, ни какой-либо другой термообработке, отсутствует оксидный слой достаточной толщины, наличие которого является целесообразным для последующей адгезии к нему каталитически активного покрытия.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать способ изготовления сотового элемента, в котором не требуется отжиг ни в конце процесса вальцевания, ни в конце всего процесса изготовления сотового элемента, но который технологически и энергетически оптимальным образом позволяет интегрировать термообработку собственно в процесс изготовления сотового элемента. Еще одной задачей является разработка соответствующего устройства.

Указанная задача решается с помощью способа изготовления сотового элемента по меньшей мере из одного листа фольги, состоящей по меньшей мере из двух различных слоев, в частности из стали с нанесенным вальцовочным плакированием слоем алюминия, при этом фольгу по меньшей мере частично снабжают структурой определенной формы, получаемой в результате обработки давлением, а затем набирают в пакет или свертывают в рулон с образованием сотового элемента, причем фольгу перед обработкой давлением подвергают термообработке за счет возникающего в ней джоулева тепла. При этом существенным для изобретения является, во-первых, то, что термообработку, не обязательно являющуюся полным диффузионным отжигом, проводят перед обработкой фольги давлением с получением сотовых структур и при необходимости микроструктур с целью обеспечить на этих стадиях достаточную деформируемость в холодном состоянии. Кроме того, существенным моментом является то, что фольга нагревается за счет образующегося в ней самой джоулева тепла. Этот процесс является оптимальным с энергетической точки зрения, поскольку потери тепла могут поддерживаться на очень низком уровне. Выделение джоулева тепла происходит при прохождении через фольгу электрического тока. Этого можно достичь за счет приложения к фольге напряжения или за счет создания вихревых токов с помощью индукционных катушек. Нагрев за счет джоулева тепла наиболее целесообразен и по той причине, что благодаря ему достигается высокая скорость нагревания, для которого при непрерывном процессе требуются лишь относительно короткие технологические участки термообработки без использования изменяющих направление движения ленты механизмов, а при периодическом процессе для стадий термообработки допустимы сравнительно короткие продолжительности циклов.

Для непрерывного процесса нагрев наиболее целесообразно осуществлять с помощью индукционных катушек при непрерывном пропускании фольги через эти катушки. В периодическом процессе при обработке отдельных отрезанных заготовок фольги наиболее целесообразно подводить к этим заготовкам электрическое напряжение для создания в фольге тока достаточной силы.

Во избежание неконтролируемой реакции поверхности фольги с окружающим воздухом термообработку целесообразно проводить в камере, в которой поддерживается определенная атмосфера. Поскольку из литературы известно, что чрезмерное окисление, равно как и включение нитридов в оксидную поверхность отрицательно сказываются на адгезии с ней наносимого в последующем покрытия, наиболее целесообразно заполнить камеру инертной атмосферой определенного состава, в частности благородным газом, таким как аргон, к которому для медленного и равномерного окисления металлической фольги примешано лишь незначительное количество кислорода. При этом парциальное давление кислорода должно быть ниже нормального атмосферного давления и составлять предпочтительно лишь несколько миллибар. Однако в зависимости от максимальной температуры, достигаемой фольгой при термообработке, в качестве инертного газа можно использовать и азот, поскольку до достижения определенных температур образования нитридов на поверхности можно не опасаться. Как уже упоминалось выше, фольгу необязательно гомогенизировать полностью, поскольку это не является необходимым для дальнейшего процесса изготовления, а при последующей эксплуатации сотовых элементов, например в качестве каталитических нейтрализаторов ОГ в автотранспортных средствах, это достигается автоматически под воздействием преобладающих при таком применении температур, если только гомогенизация не происходит уже в процессе нанесения покрытия в результате кальцинирования покрытия.

Для сотовых элементов, у которых при сборке с трубчатым кожухом к последнему крепятся лишь концы эвольвентно или S-образно расположенных слоев металлических листов, предпочтительно оставлять концы свободными от окислов, поскольку это упрощает и улучшает технологический процесс их сборки. Согласно изобретению для таких случаев наиболее предпочтительно во время термообработки изолировать от окружающей атмосферы или охлаждать те участки поверхности металлической фольги, которые в последующем будут крепиться к трубчатому кожуху, предотвращая тем самым окисление этих участков. В непрерывном процессе это можно реализовать с помощью перемещающихся вместе с фольгой зажимов, причем фольгу затем прорезают на не окислившихся участках и набирают в пакеты. В периодическом процессе фольгу можно сначала нарезать на заготовки требуемой длины, а затем зажимать по концам держателями, которые могут служить также для подвода электрического тока. При этом держатели закрывают концевые участки заготовок фольги, соответственно охлаждают их, вследствие чего окисление происходит только на оставшейся свободной поверхности фольги. В завершение термообработанные заготовки можно обрабатывать давлением и пакетировать с получением сотовых элементов.

Соответствующее устройство для изготовления сотового элемента с использованием стадии термообработки указано в п. 11 формулы изобретения. Предпочтительные варианты выполнения этого устройства представлены в зависимых от вышеназванного пунктах и более подробно поясняются ниже со ссылкой на прилагаемые чертежи, на которых показано:

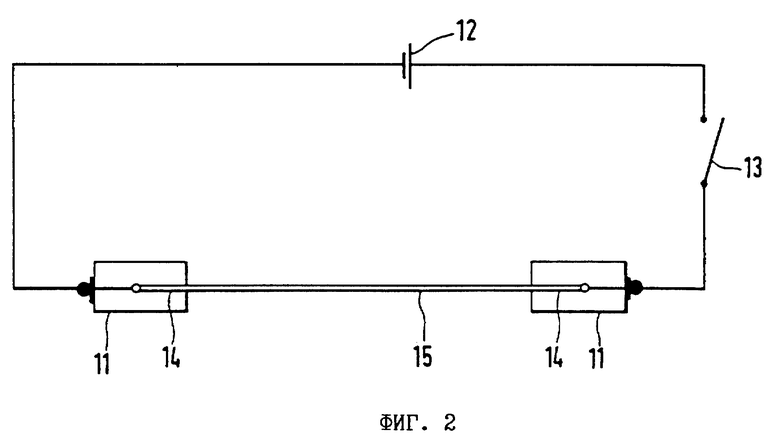

на фиг. 1 - схематичное изображение устройства для непрерывной термообработки, являющегося частью не показанной полностью известной производственной установки и

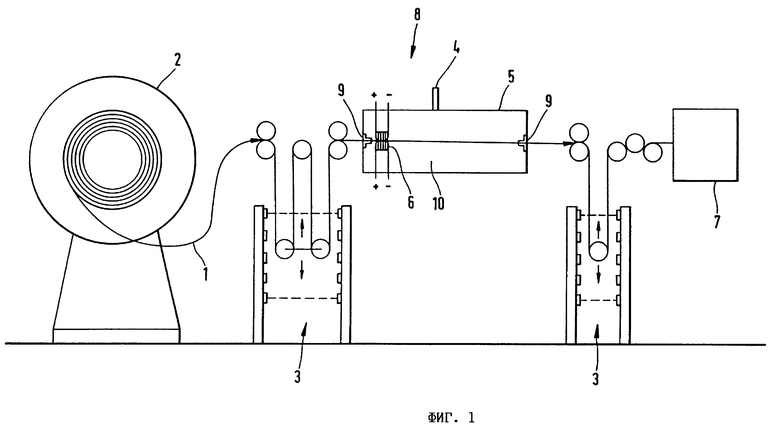

на фиг. 2 - участок термообработки в периодическом процессе.

На фиг. 1 схематично показана первая часть устройства для изготовления сотовых элементов из фольги 1 со слоистой структурой. С помощью сматывающего механизма 2 фольга сматывается с питающей катушки. Фольга 1 стягивается с питающей катушки с помощью непоказанного транспортирующего механизма, например валика с волнистой поверхностью для получения гофрированных структур. До подачи фольги 1 на какое-либо устройство 7 для обработки давлением она проходит транспортировочный участок 8, на котором помимо фольги размещена по меньшей мере одна индукционная катушка 6, однако предпочтительно две или более расположенных напротив друг друга индукционных катушек 6. С целью предотвратить воздействие не только на внутренние свойства фольги 1, т.е. на ее деформируемость в холодном состоянии и на другие химические и физические свойства, но также обеспечить целенаправленную обработку поверхности, транспортировочный участок 8 фольги находится в основном в камере 5, на входе в которую, соответственно на выходе из которой фольга 1 проходит через уплотнительные зазоры 9. В камере 5 присутствует атмосфера заданного состава, предпочтительно аргон с небольшой примесью кислорода. Газовая смесь определенного состава, компенсирующая потери, возникающие в результате химической реакции и утечек через уплотнительные зазоры 9, подается по подводящей линии 4.

Поскольку перемещение фольги вследствие определенных механических свойств питающей катушки и транспортирующих механизмов не может осуществляться равномерно и без рывков, перед и/или после транспортировочного участка 8 предусмотрены компенсирующие механизмы 3, обеспечивающие равномерное движение фольги и поддерживающие ее почти постоянный натяг. Индукционные катушки 6 выполнены таким образом, что они могут нагревать проходящую сквозь них фольгу 1 до необходимой для термообработки температуры. В зависимости от конкретных требований эта температура может составлять от 500 до 1000oC, преимущественно до температуры около 600oC, которая лежит чуть ниже точки плавления алюминия. В особых случаях термообработку можно проводить, например, при 900oC, благодаря чему уже обеспечивается частичная гомогенизация и быстрое окисление. В принципе для ускорения окисления можно задать такую высокую температуру, чтобы механическая прочность фольги все еще была достаточной для ее дальнейшей транспортировки.

На фиг. 2 схематически проиллюстрирована осуществляемая по периодическому механизму термообработка отрезанных заготовок 15 фольги. Заготовка 15 фольги зажимается в двух держателях 11, соединяемых выключателем 13 с источником 12 тока, соответственно напряжения. Выключатель 13 замыкается на заданный промежуток времени, в результате чего ток начинает протекать через фольгу, нагревая ее. При этом держатели 11 могут иметь такую форму, при которой они закрывают, соответственно изолируют концевые участки 14 заготовок 15 фольги от окружающей атмосферы или по крайней мере охлаждают эти концы. Таким образом, на участках 14 предотвращается образование оксидного слоя, который мог бы впоследствии осложнить их соединение с трубчатым кожухом. Очевидно, что в камере с атмосферой заданного состава также может осуществляться периодическая термообработка, полностью аналогично обработке, описанной в варианте по фиг. 1.

Следует отметить, что нагрев путем подвода к металлической фольге электрического тока также может осуществляться непрерывно, если держатели 11, например, будут захватывать движущуюся фольгу и перемещаться вместе с ней.

Настоящее изобретение позволяет изготавливать сотовые элементы из подвергнутой вальцовочному плакированию фольги также при степени деформации в холодном состоянии более 1%, в частности, например, при 3%, что требуется для получения микроструктур без необходимости проведения полного процесса гомогенизации фольги с большими затратами энергии и технических средств. Кроме того, на фольге можно также получать оксидный слой, улучшающий адгезию наносимого в последующем каталитически активного покрытия, благодаря чему можно использовать упрощенные методы сборки без последующего полного нагрева всего сотового элемента.

Изобретение предназначено для изготовления корпуса-носителя каталитического преобразователя устройств нейтрализации отработавших газов, применяемых преимущественно в автотранспортных средствах. Способ и устройство для изготовления сотового элемента по меньшей мере из одного листа фольги, состоящей по меньшей мере из двух различных слоев, в частности из стали с нанесенным вальцовочным плакированием слоем алюминия. Фольгу по меньшей мере частично снабжают структурой, получаемой в результате обработки давлением, а затем набирают в пакет или свертывают в рулон с образованием сотового элемента. Перед обработкой давлением фольгу подвергают термообработке за счет возникающего в ней джоулева тепла. Термообработку проводят в атмосфере заданного состава, для создания которой используют инертный газ, к которому примешано некоторое количество кислорода. Нагрев осуществляют с помощью индукционных катушек или источника электрического напряжения. Технический результат - повышение деформируемости подвергнутой вальцовочному плакированию фольги в холодном состоянии и возможность получения на фольге оксидного слоя, снижение затрат энергии и технических средств. 2 с. и 14 з.п. ф-лы, 2 ил.

| ИЗМЕРЕНИЯ СИЛ, ДЕЙСТВУЮЩИХ НА КОЛЕСО | 0 |

|

SU238831A1 |

| НЕПОСРЕДСТВЕННЫЙ ПРЕОБРАЗОВАТЕЛЬ СТАБИЛБНОЙ | 0 |

|

SU246660A1 |

| Способ приготовления носителя для катализатора окисления окиси углерода | 1982 |

|

SU1034762A1 |

Авторы

Даты

2001-02-20—Публикация

1996-09-26—Подача