Изобретение относится к области производства катализатора, в частности, медь-цинк-алюминиевых катализаторов для низкотемпературного синтеза метанола и низкотемпературной конверсии монооксида углерода.

Известен способ приготовления катализатора для синтеза метанола путем последовательного осаждения алюминийсодержащего стабилизирующего наполнителя и активной медь-цинксодержащей композиции в присутствии данного наполнителя из соответствующих азотнокислых растворов добавлением карбоната натрия, причем осаждение алюминийсодержащего наполнителя ведут из азотнокислых растворов цинка и алюминия и осаждение медь-цинксодержащей композиции из азотнокислого раствора меди и цинка, включающего азотнокислый алюминий, [1]

Ближайшим техническим решением является способ приготовления катализатора осаждением азотнокислых солей меди, цинка и алюминия карбонатом натрия при 50-100oC и pH 6,0-9,0. Полученную суспензию перемешивают во второй емкости до установления pH 7,0, отфильтровывают, промывают, сушат, прокаливают и таблетируют [2]

Недостатком известных способов является то, что в первом случае получают катализатор неустойчивый в отношении структурных изменений при гидрообработке. При взаимодействии с водой, которая образуется в ходе реакции создаются условия для образования фазы гидроксоалюмината цинка, образование которой приводит к разрушению основной структуры катализатора. В способе по прототипу при накоплении суспензии во втором реакторе происходит старение осадка, сущность которого состоит в рекристаллизации фаз, увеличении степени упорядоченности кристаллов гидроксокарбонатов, уменьшении взаимной растворимости фаз. Следствием этого является снижение активности катализатора. Кроме того, рост кристаллов приводит к тому, что при таблетировании в единице сечения таблетки образуется меньшее число контактов между частицами, а значит снижается прочность таблеток.

Задачей изобретения является создание процесса приготовления катализатора, обладающего высокой активностью, стабильностью и механической прочностью путем получения оптимальной структуры осадка предшественника катализатора.

Поставленная задача решается таким образом, что в способе приготовления катализатора осаждением из растворов нитратов меди, цинка и алюминия раствором карбоната натрия при 50-80oC, pH равном 6,0-8,0 с последующим выделением осадка, отмывкой сушкой, прокаливанием и таблетированием согласно изобретению осаждение проводят при непрерывной подаче растворов в реакционную систему, состоящую из одного или нескольких реакторов, и непрерывном отводе суспензии из системы, причем среднее время пребывания медь-цинк-алюминиевого соединения в реакционной зоне составляет от 3 до 60 мин. Кроме того осаждение медь-цинкового или медь-цинк-алюминиевого соединения проводят на предварительно осажденный при pH 5,0-6,0 цинк-алюминиевый стабилизатор.

Предлагаемый способ приготовления катализатора осуществляют следующим образом. Раствор нитратов меди, цинка и алюминия или только меди и цинка направляют в реактор осаждения. Сюда же подают раствор карбоната щелочного металла. Осаждение проводят в реакторе периодического действия или в реакторе с непрерывным отводом суспензии, или в каскаде из последовательно расположенных реакторов. Скорость подачи растворов и их соотношение выбирают таким образом, чтобы поддерживать pH, равное 6-8, а время пребывания осадка реакционной зоне составляло 3-60 мин. Температуру в реакционной зоне поддерживают 50-80oC. Для повышения стабильности катализатора в реактор вводят суспензию предварительно осажденного цинк-алюминиевого стабилизатора. Последний осаждают сливанием раствора нитратов цинка и алюминия с раствором карбоната щелочного металла при pH 5-6. Полученный осадок предшественника катализатора отделяют от маточника, промывают, сушат, прокаливают и таблетируют. Возможно использование катализатор в непрокаленном виде или в виде смеси прокаленного и непрокаленного катализатора.

Процесс ускоренного осаждения, при котором среднее время пребывания осаждаемой массы в реакторной системе не превышает 60 мин, отличается тем, что в осадке не успевает образоваться достаточно упорядоченная структура. Получаемые высокодисперсные разупорядоченные гидроксокарбонатные соединения меди, цинка и алюминия после разложения на стадии прокаливания дают высокую степень дисперсности оксидов, обеспечивающую большие значения поверхности и активности катализатора.

Использование реакторов с постоянным отводом продуктов реакции позволяет стабилизировать параметры процесса осаждения. Применение в реакторной системе нескольких реакторов позволяет повысить производительность технологической линии, а также приближает распределение осажденного вещества по времени пребывания в реакторной системе к более оптимальному линейному. При этом образуются частицы разной степени дисперсности, которые будут обеспечивать активность катализаторов на протяжении длительности периода их эксплуатации.

Введение в реактор предварительно осажденного при pH 5-6 цинк-алюминиевого соединения повышает стабильность катализаторов, поскольку частицы цинк-алюминиевой шпинели более термоустойчивы в сравнении с оксидами меди и цинка и ограничивают их рекристаллизацию в процессе эксплуатации. Наличие оксида цинка в стабилизаторе нейтрализует кислые центры оксида алюминия и тем самым повышает селективность катализатора. Низкие значения pH при осаждении стабилизатора обеспечивают получение соединения, при прокалке которого образуется цинк-алюминиевая шпинель. Кроме того, стабилизатор, осажденный при pH 5-6 более устойчив к структурным изменениям при гидрообработке в отличие от известного, осаждаемого при pH 6-8. Использование pH выше 7 приводит к образованию наряду со шпинелью других цинк-алюминиевых фаз, что снижает активность и стабильность катализатора.

Применение предлагаемого способа приготовления катализаторов синтеза метанола и конверсии оксида углерода в промышленных условиях позволяют повысить, по сравнению с существующей технологией, активность и стабильнось получаемых катализаторов, а также увеличить механическую прочность таблеток при заданном насыпном весе. С другой стороны, применение предполагаемого способа в непрерывном режиме осаждения будет способствовать повышению уровня автоматизации производства, а также внедрению более современной технологии, в частности, на стадии осаждения и фильтрации.

Пример 1 (сравнительный). 1,5 л раствора нитратов меди, цинка и алюминия сливают вместе с раствором карбоната натрия в течение 30 мин, поддерживая pH смеси 6,5-7,0 и температуру 85oC. Суспензию перемешивают при 85oC 60 мин до установления постоянного значения pH 7,1. Суспензию фильтруют, осадок тщательно отмывают водой, сушат при 110oC 12 ч и прокаливают при 300oC 6 ч. Полученный продукт таблетируют после добавления 2% графита и получают таблетки 5х5 мм с прочностью на раздавливание 5,6 МПа.

Катализатор испытывают в синтезе метанола в виде фракции 0,25-0,5 мм под давлением 5 МПа, температуре 220oC, синтез-газ состава H2:CO 2:1, 5% CO2, объемная скорость 10000 1/ч.

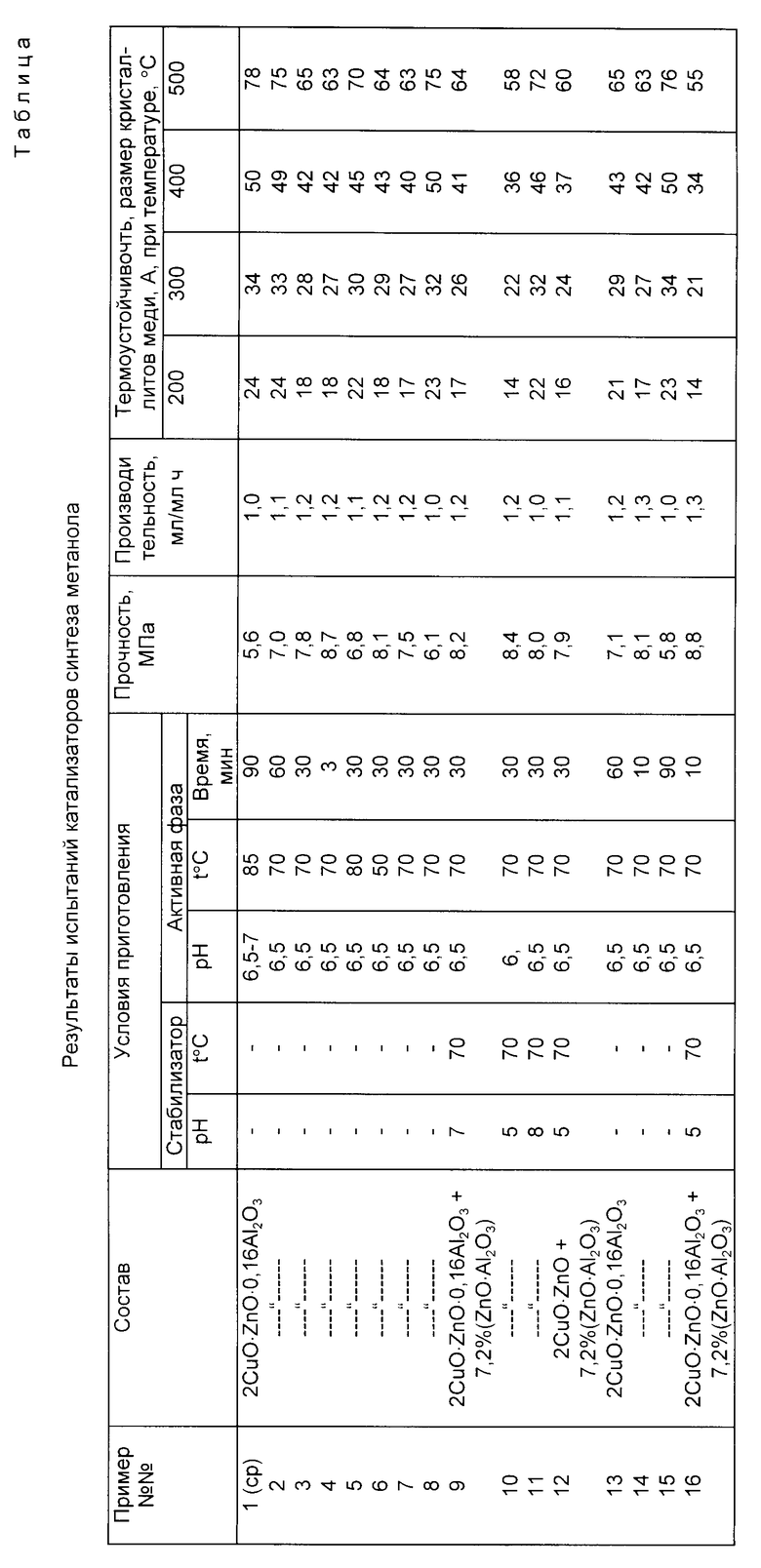

Термоустойчивость оценивают по изменению дисперсности кристаллитов меди при нагревании в термокамере, установленной на рентгеновском дифрактометре, через которую продувают газ-восстановитель. Данные испытания приведены в таблице.

Примеры 2-16. Для приготовления раствора нитратов меди, цинка и алюминия 1270 г порошка меди, 814 г оксида цинка и 1200 нитрата алюминия девятиводного смешивают с 5 л деминерализованной воды. Постепенно добавляют 6,2 л 56% -ной азотной кислоты. После полного растворения компонентов объем раствора доводят водой до 33,5 л.

Для приготовления раствора нитратов меди и цинка 1270 г порошка меди и 814 г оксида цинка смешивают с 5 л деминерализованной воды. Постепенно добавляют 6,2 л 56%-ной азотной кислоты. После полного растворения компонентов объем раствора доводят водой до 32,1 л.

Для приготовления раствора нитратов цинка и алюминия 814 г оксида цинка и 7500 нитрата алюминия девятиводного смешивают с 5 л деминерализованной воды. Постепенно добавляют 1,7 л 56%-ной азотной кислоты. После полного растворения компонентов объем раствора доводят одой до 20 л.

Для приготовления раствора карбоната натрия 1300 г карбоната натрия безводного растворяют в 8,7 л деминерализованной воды.

1,5 л раствора нитратов меди, и цинка и алюминия сливают вместе с приблизительно таким же количеством раствора карбоната натри, поддерживая постоянные pH и температуру. Время осаждения 3-60 мин. Суспензию фильтруют, осадок отмывают водой, сушат при 110oC 12 ч и прокаливают при 300oC 6 ч.

Можно предварительно осадить цинк-алюминиевый стабилизатор. Для этого 100 мл раствора нитратов цинка и алюминия сливают вместе с раствором карбоната натрия, поддерживая постоянные pH и температуру. Затем в этот же реактор на образовавшийся стабилизатор сливают 1,5 л раствора нитратов меди, цинка и алюминия (или 1,5 л раствора нитратов меди и цинк) вместе с приблизительно таким же количеством раствора карбоната натрия, поддерживая постоянные pH и температуру. Время осаждения 3-60 мин. Суспензию фильтруют, осадок отмывают водой, сушат при 110oC 12 ч и прокаливают при 300oC 6 ч. Полученный продукт таблетируют после добавления 2% графита и получают таблетки 5х5 мм. Катализатор испытывают как описано в примере 1. Условия приготовления и результаты испытания катализаторов приведены в таблице.

В примерах 13-16 осаждение проводят в реакторе непрерывного действия, суспензия из которого непрерывно отводится через переливной штуцер на фильтрование, либо в каскаде из двух реакторов, в первом из которых осаждают цинк-алюминиевый стабилизатор, а во втором активную фазу катализатора. Объем реактора до переливного штуцера 1 л.

4 л раствора нитратов меди, цинка и алюминия сливают одновременно с приблизительно таки же количеством раствора карбоната натрия, поддерживая постоянные pH и температуру. Скорость сливания раствора нитратов поддерживают такой, чтобы обеспечить необходимое среднее время пребывания суспензии в реакционной зоне. Суспензия непрерывно отводится на фильтрование. Осадок отмывают водой, сушат при 110oC 12 ч и прокаливают при 300oC 6 ч. Полученный продукт таблетируют после добавления 2% графита и получают таблетки 5х5 мм. Условия приготовления и результаты испытаний катализаторов приведены в таблице.

Пример 17. 350 г порошка меди, 450 г оксида цинка и 900 г нитрата алюминия девятиводного смешивают с 5 л деминерализованной воды. Постепенно добавляют 2,2 л 56% азотной кислоты. После полного растворения компонентов объем раствора доводят водой до 13 л. Полученный раствор сливают одновременно с приблизительно таким же количеством раствора карбоната натрия в реактор непрерывного действия, поддерживая pH 6,5 и температуру 70oC. Скорость сливания раствора нитратов 1,5 л/ч (среднее время пребывания суспензии в реакционной зоне 20 мин). Суспензию фильтруют, осадок отмывают водой, сушат при 110oC 12 ч и прокаливают при 300oC 6 ч. Полученный продукт таблетируют после добавления 2% графита и получают таблетки 5х5 с прочностью на раздавливание 12 МПа.

Для испытаний на активность готовят фракцию 2-3 мм. Испытание на активность в реакции конверсии оксида углерода проводят при следующих условиях: объемная скорость 5000 1. ч соотношение пар:газ 0,7:1, состав газа,об. CO 12,5, CO2 9,4, H2 55,0, 33,1. Активность - константа скорости реакции по уравнению 1 порядка по оксиду углерода в кинетическом режиме, см3/г с при 225oC равна 15.

Из данных таблицы видно, что катализаторы, приготовленные по примерам 2-16, превосходят прототип (пример 1) по прочности таблеток, производительности, а также являются более термоустойчивыми. Примеры иллюстрируют влияние pH, температуры и времени осаждения. Уменьшение времени осаждения ведет к росту дисперсности катализатора и, как следствие, к повышению активности. Увеличение pH и температуры осаждения равносильно увеличению времени осаждения, т. е. при более высоких pH и температуре ускоряются процессы старения осадка. Введение в катализатор предварительно осажденного стабилизатора приводит к росту термоустойчивости, которая тем выше, чем ниже pH осаждения стабилизатора (примеры 9-11). В примере 12 показано, что введение алюминия в основную часть катализатора не является обязательным. Примеры 13-16 показывают положительный эффект при использовании способа непрерывного осаждения. Величина среднего времени нахождения частиц в реакторе эквивалентна времени осаждения при периодическом осаждении. Выход среднего времени за заявляемые пределы (пример 15) приводит к ухудшению всех характеристик катализатора. Осаждение со стабилизатором (пример 16) и здесь дает положительный эффект для термоустойчивости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА | 1990 |

|

RU1750094C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| Способ получения оксидного катализатора для дегидрирования органических веществ | 2021 |

|

RU2787818C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ МЕТАНОЛА | 1990 |

|

RU1774556C |

| Способ приготовления оксидных катализаторов | 2021 |

|

RU2781406C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ БЕНЗОЛА | 1992 |

|

RU2054319C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО СИНТЕЗА МЕТАНОЛА | 1997 |

|

RU2161536C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 1994 |

|

RU2101083C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 1997 |

|

RU2118910C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2061545C1 |

Изобретение относится к области производства катализаторов, в частности медь-цинк-алюминиевых катализаторов для низкотемпературного синтеза метанола и низкотемпературной конверсии моноксида углерода. В основу изобретения положена задача создания процесса приготовления катализатора, обладающего высокой активностью, стабильностью и механической прочностью. Эта задача решается тем, что предлагается способ получения катализатора путем осаждения азотнокислых солей меди, цинка и алюминия карбонатом натрия при 50-80oC, pH равном 6,0-8,0 и времени осаждения от 3 до 60 мин. Осаждение медь-цинкового или медь-цинк-алюминиевого соединения проводят на предварительно осажденный цинк-алюминиевый стабилизатор. Кроме того, осаждение проводят при непрерывной подаче растворов в реакторную систему, состоящую из одного или нескольких реакторов, и непрерывном отводе суспензии из системы, причем среднее врем пребывания медь-цинк-алюминиевого соединения в реакционной зоне составляет не более 60 мин. Предлагаемый непрерывный способ приготовления катализатора позволяет получать высокоактивный и термостабильный катализатор. 1 з. п. ф-лы, 1 табл.

| RU, патент, 1750094, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, патент, 1159035, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-12-27—Публикация

1994-10-17—Подача