Изобретение относится к нефтепереработке, в частности к способам приготовления катализаторов, предназначенных для использования в гидрогенизационных процессах при гидроочистке нефтяных фракций, преимущественно газойля и дизельного топлива.

Известен способ приготовления катализатора гидроочистки, при котором используют основной носитель из соосажденного силикагеля и алюмозоля алюмосиликагеля (патент США N 4028273, кл. 252-432, 1973). При приготовлении основного носителя смешивают исходные алюмозоль и силиказоль в таком соотношении, чтобы получить в носителе Al2O3 SiO2 (1,5 30) 1. Полученный носитель сушат при 100-215oC. Алюмосиликагель смешивают с 5-50 мас. неорганических окислов (ZrO2, JhO2 или B2O3). Полученную сухую смесь пропитывают раствором соединений бора и фосфатами так, чтобы содержание фосфата бора было 13-35% Носитель сушат и пропитывают раствором солей никеля и молибдена. Затем еще раз сушат и прокаливают при 700-1200oC.

Недостатками известного способа является то, что приготовление носителя

алюмосиликагеля через алюмозоль и силиказоль усложнено использованием разбавленных растворов солей, кислот, дополнительным фильтрованием и промывками; требуется очистка и утилизация сточных вод.

Известен способ приготовления катализатора для гидроочистки нефтяных фракций путем пропитки при pH 1,5-3,5 предварительно прокаленного оксида алюминия раствором солей никеля и молибдена в присутствии фосфорной кислоты с последующей сушкой и прокаливанием полученной катализаторной массы. При этом в качестве оксида алюминия используют оксид, полученный термообработкой тригидрата алюминия с размером частиц 0,04-0,1 мм в барабанной вращающейся печи при 350-500oC в течение 15-180 мин с последующей гидратацией полученного аморфного продукта при pH 5,0-5,5 и температуре 75-90oC, пластификацией в автоклаве при 140-300oC в течение 3-6 ч, формованием, сушкой и прокаливанием (патент РФ N 2026111, кл. B 01 J 37/16, 27/19, 1995).

К недостаткам этого известного способа следует отнести его сложность, многоэтапность и, следовательно, высокую стоимость приготовления оксида алюминия каталоносителя.

Известен способ приготовления катализатора гидроочистки нефтепродуктов (патент Великобритании N 1528982, кл. В 1 E, С 5 E, 1978), который содержит гексагональный дисульфид металла группы VIA Периодической таблицы химических элементов, нанесенный на огнеупорный носитель из соединений со слоистой структурой, который может включать в свой состав природную или синтетическую глину (каолин, тальк, пирофиллит, монтмориллонит) и слюду (флогорит, мусковит, маргарит). В предпочтительном варианте носитель образован монтмориллонитом с эмпирической формулой:

(2,4-3,0)SiO2 Al2O3) (0,2-0,6)AB xH2O,

причем слоистые решетки содержат кремнезем, глинозем и B; А катион, выбранный из группы, содержащей ионы водорода, щелочных и щелочноземельных металлов; В анион, выбранный из группы, содержащей ионы фтора, гидроксильной и оксидной групп; x 2,0-3,5 при относительной влажности 50% Активность катализатора повышают посредством активатора, в частности, оксида или сульфида металла из группы железа, в частности кобальта. Катализатор изготавливают путем пропитки каталоносителя раствором соединения, разлагающегося с образованием гексагонального дисульфида металла, например, тиомолибдатом аммония, термически разлагающимся с образованием трисульфида молибдена, который в свою очередь может быть преобразован в дисульфид молибдена и сероводород в присутствии водорода при 50-290oC и активирован нагреванием в водороде при 325-400oC. Активатор добавляется путем пропитки носителя раствором соли кобальта, никеля или железа, например, нитратом железа. Пропитка носителя раствором активатора, после которой следуют сушка и термическое разложение, осуществляется перед нанесением сульфида металла.

Этот известный катализатор на основе монтмориллонита, хотя и характеризуется меньшей площадью поверхности, чем, например, в случае носителя из графитизированного углерода, однако обладает относительно высокой активностью и селективностью при гидрогенизации по сравнению с известными катализаторами на основе глинозема, на уровне характеристик известных катализаторов на основе графита, и в то же время имеет удовлетворительные прочностные характеристики. Однако, используемый в качестве основы катализатора монтмориллонит известен как материал с хорошей спекаемостью, что, как известно, приводит при нагреве к замазыванию пор. Уменьшение пористости не позволяет обеспечить хорошие механические характеристики (прочность) катализатора без ухудшения его селективности и активности.

Задача изобретения создание способа приготовления катализатора гидроочистки, не имеющего недостатков, свойственных вышеуказанным известным способам. Достигаемым техническим результатом является снижение затрат на изготовление катализатора при одновременном улучшении физико-механических и технологических характеристик, в частности, прочности и активности.

Указанный результат достигается тем, что в способе приготовления катализатора гидроочистки нефтепродуктов, при котором приготавливают исходную смесь, включающую природный алюмосиликат, затворяют приготовленную смесь затворяющей жидкостью, формуют гранулы, осуществляют термообработку полученных гранул, включающую сушку и прокаливание, пропитку полученного предварительно прокаленного оксида алюминия растворами солей гидрирующих металлов и заключительную термообработку, согласно изобретению, при формировании исходной смеси порошок природного алюмосиликата в количестве 10-30% от массы смеси смешивают с гидрооксидом алюминия, при этом прокаливание приготовленной смеси гидрооксида алюминия и природного алюмосиликата осуществляют при температуре от 200 до 700oС.

Предпочтительно в качестве природного алюмосиликата используют рыхлую слабо цементированную тонкопористую породу на основе опала трепел.

Предпочтительно также природный алюмосиликат используют в виде порошка с размером частиц менее 200 мкм.

При этом, если изготавливаемый катализатор предназначен для очистки газойля, то в качестве затворяющей жидкости предпочтительно используют водный раствор фосфорной кислоты, количество которой определяют из условия получения 2-10% фосфора в прокаленном продукте, а если изготавливаемый катализатор предназначен для очистки дизельного топлива, то в качестве затворяющей жидкости используют воду.

Кроме того, пропитку предварительно прокаленного оксида алюминия предпочтительно осуществляют водными растворами солей гидрирующих металлов с pH от 2 до 10, причем пропитку осуществляют в два этапа, разделенные дополнительно введенным циклом промежуточной термообработки, при этом прокаливание на этапе промежуточной обработки осуществляют при температуре от 200 до 500oC в течение интервала времени от 2 до 10 ч.

И наконец, прокаливание на этапе заключительной термообработки гранул катализаторной смеси осуществляют при температуре от 200 до 500oC в течение интервала времени от 2 до 10 ч.

Достижение технического результата обеспечивается в изобретении всей совокупностью существенных признаков. При этом к признакам, отличающим изобретение от его ближайшего аналога, относятся состав и физические характеристики исходной смеси, режимы термообработки гранул приготовленной катализаторной смеси. Достижение указанного технического результата обосновывается следующим образом.

Соответствующее изобретению модифицирование исходной смеси, заключающееся в замене части компонента основного носителя на существенно более дешевый компонент (стоимость природного алюмосиликата более чем в 100 раз меньше стоимости гидрооксида алюминия), может быть осуществлено без ухудшения, а в ряде случаев и при улучшении основных физико-механических и технологических характеристик катализатора, при соблюдении вышеуказанных режимов обработки, состава и параметров используемых материалов. В частности, было обнаружено, что катализатор гидроочистки, полученный с использованием соответствующего изобретению способа, имеет более высокую каталитическую активность и механическую прочность по сравнению с тем, что обеспечивается традиционными известными аналогичными способами. Объясняется это тем, что природный алюмосиликат, в качестве которого в предпочтительном варианте выбран трепел - рыхлая, слабо цементированная тонкопористая порода, состоящая главным образом из опала, являющегося аморфным гелем кремнекислоты, содержит в малых количествах компоненты, которые, в частности, выполняют функции спекающих добавок, следствием чего является упрочнение без ухудшения свойств за счет уменьшения поверхности, обусловленного спеканием.

Кроме того, при производстве катализаторов большое значение имеют сорбционные характеристики каталоносителей, а используемый алюмосиликат является хорошим сорбентом, характеризуемым удельной поверхностью до 250 м/г и обеспечивающим эффективную адсорбцию из пропиточных растворов активных в катализе компонентов.

Активация фосфорной кислотой в указанных выше количественных соотношениях улучшает адсорбционные характеристики алюмосиликата за счет образования оксосолей, а также улучшает прочностные характеристики за счет образования фосфата алюминия.

Исследования показали, что при гидроочистке дизельного топлива значение имеют как макропоры, так и микропоры катализатора гидроочистки. Микропоры, очевидно, зарастают образующимся при активации фосфорной кислотой фосфатом алюминия. Поэтому активность катализатора, полученного соответствующим изобретению способом, не выше обеспечиваемой известными способами-аналогами. Следовательно, в данном случае основное преимущество нового способа связано с его существенно более высокой экономичностью.

Предусматриваемая изобретением возможность использования природного алюмосиликата в составе исходной смеси в количестве до 30 мас. при соответствующем значительном снижении стоимости, позволяет использовать полученный катализатор для очистки тяжелых остатков, что обеспечивает увеличение глубины переработки нефти в целом. В то же время использование в этой ситуации существующих катализаторов, с учетом их стоимости, было бы нерентабельным.

При гидроочистке вакуумного газойля, как показали исследования, большее значение имеют макропоры. Сам алюмосиликат обладает порами достаточно больших размеров, поэтому совокупное влияние примесей алюмосиликата и фосфорной кислоты позволяет обеспечить большую активность получаемого катализатора гидроочистки.

Количественные характеристики режимов осуществления заявленного способа определяются следующим образом. Минимальные значения температуры Т и длительности t прокаливания определяются моментом достижения требуемой прочности катализатора. Максимальное значение для Т определяет температурную зону, в которой происходят основные процессы формирования структуры материала, более конкретно это то значение температуры, начиная с которого уменьшается удельная поверхность и снижается активность катализатора.

Что касается максимального значения интервала прокаливания, то оно определяется экономическими соображениями это та продолжительность времени, дальнейшее увеличение которой нецелесообразно из-за связанных с этим затрат.

Конкретные значения Т и t в пределах указанных граничных значений определяются для каждого отдельного случая с учетом конкретно выбранного соотношения количества гидрооксида алюминия, алюмосиликата и фосфорной кислоты, соотношения Al2O3/SiO2 в алюмосиликате и т.д.

Изобретение поясняется ниже на конкретных примерах приготовления катализатора гидроочистки.

500 г гидрооксида алюминия смешали с 100 г природного алюмосиликата и загрузили в смесительную машину. Туда же добавили 180 мл 10%-ной фосфорной кислоты, и всю смесь перемешивали в течение 1 ч. Полученную массу экструдировали. Экструдат высушили в сушильном шкафу до температуры 180oC и затем прокаливали в диапазоне температур 200-700oC в течение 24 ч. Полученные гранулы залили раствором парамолибдата аммония концентрацией 15-20% (из расчета 1,5 объема раствора на 1 объем катализатора) и выдерживали в растворе в течение 4 ч. Затем излишки раствора слили и гранулы высушивали в течение суток и прокаливали в течение 3 ч при 500oC.

После этого гранулы охладили, поместили в раствор нитрата никеля (может быть также использован раствор нитрата кобальта) концентрацией 10% также из расчета 1,5 объема раствора на 1 объем гранул, и выдерживали в растворе 4 ч. Затем осуществляли сушку и прокаливание при 500oC в течение 3 ч.

Испытания катализатора производились при следующих условиях: давление - 0,4 МПа, объемная скорость подачи сырья 3 ч-1, кратность циркуляции водородосодержащего газа 500, сырье дизельное топливо с содержанием серы 1,9% и вакуумный газойль арланской нефти с содержанием серы 3,2%

Температура изменялась от 350 до 390oC с шагом 10oC. Активность катализатора определялась по формуле

где Cн содержание серы в сырье, мас.

Cк содержание серы в продукте, мас.

Для сравнения по той же методике и с пропиточными растворами тех же концентраций были приготовлены катализаторы гидроочистки на основе чистого гидрооксида алюминия и гидрооксида алюминия с добавками фосфорной кислоты.

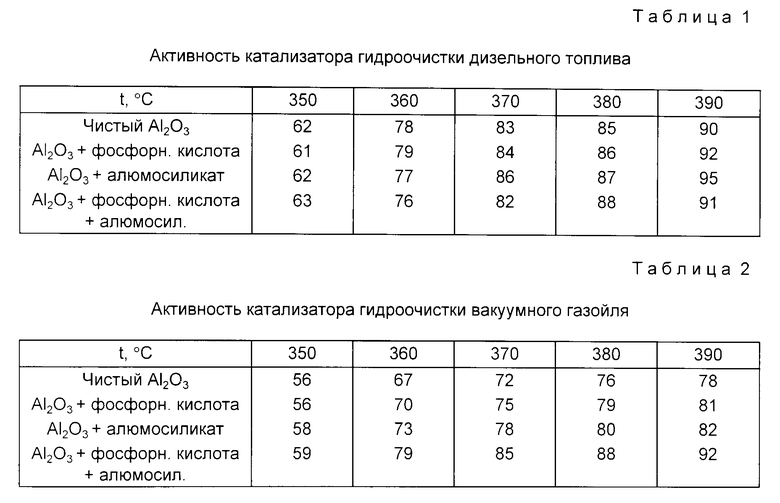

Данные по активности катализаторов, полученных способом, соответствующим изобретению, и известным способом (Радченко Е.Д. Нефедов Б.К. Алиев Р.Р. Промышленные катализаторы гидрогенизационных процессов нефтепереработки. М. Химия, 1987, с. 107), приведены в табл. 1 (по дизельному топливу) и в табл. 2 (по вакуумному газойлю).

Как следует из данных табл. 1, добавка фосфорной кислоты к чистому гидрооксиду алюминия (строка 2) практически не меняет свойств катализатора на основе чистого гидрооксида алюминия (строка 1). Добавка природного алюмосиликата (строка 3) не привела к существенному изменению свойств сравниваемых катализаторов (строки 1 и 2). Дополнительная активация кислотой (строка 4) также слабо изменила свойства по сравнению с предыдущими вариантами.

Таким образом, полученные результаты показывают, что добавка природного алюмосиликата при соответствующих изобретению составе обрабатываемой смеси и режимах обработки без ухудшения качества катализатора дает реальный эффект, как своего рода удешевляющий разбавитель. Как указывалось выше, стоимость гидрооксида алюминия больше стоимости природного алюмосиликата почти в 100 раз.

В случае гидроочистки вакуумного газойля добавка только фосфорной кислоты к гидрооксиду алюминия слабо увеличивает активность катализатора по сравнению с катализатором на основе чистого гидрооксида алюминия (строка 2 табл. 2 по сравнению со строкой 1 табл. 1).

Аналогично, добавка только природного алюмосиликата к гидрооксиду алюминия слабо увеличивает активность катализатора по сравнению и с изготовленным на основе чистого гидрооксида алюминия и на основе чистого гидрооксида алюминия с добавками фосфорной кислоты (строка 3).

В то же время добавка фосфорной кислоты и природного алюмосиликата к гидрооксиду алюминия в количественных соотношениях, предусматриваемых изобретением, приводит к заметному повышению активности катализатора по сравнению с предыдущими случаями (строка 4).

Таким образом, в случае гидроочистки вакуумного газойля с использованием катализатора, полученного способом, соответствующим изобретению, обеспечивается снижение стоимости за счет добавки природного алюмосиликата, а также увеличение активности по сравнению с традиционными известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛОНОСИТЕЛЕЙ И АДСОРБЕНТОВ | 1996 |

|

RU2116831C1 |

| СПОСОБ УПРАВЛЕНИЯ АКТИВНОСТЬЮ И СЕЛЕКТИВНОСТЬЮ КАТАЛИЗАТОРА КРЕКИНГА | 1996 |

|

RU2100073C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2084285C1 |

| Состав и способ приготовления катализаторов гидроочистки смеси дизельных фракций | 2016 |

|

RU2700712C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЕПРОДУКТОВ | 2003 |

|

RU2246987C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| Катализатор глубокой гидроочистки вакуумного газойля и способ его приготовления | 2017 |

|

RU2694370C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2536965C1 |

| Способ получения Ni-Mo катализатора гидрокрекинга углеводородного сырья | 2018 |

|

RU2664641C1 |

Изобретение относится к нефтепереработке, в частности к способам приготовления катализаторов, предназначенных для использования в гидрогенизационных процессах при гидроочистке нефтяных фракций. Технический результат заключается в повышении экономичности изготовления катализатора при одновременном улучшении физико-механических и технологических характеристик. В способе, основанном на приготовлении исходной смеси, включающей в себя природный алюмосиликат, формовании гранул, осуществлении их термообработки и пропитке растворами солей гидрирующих металлов, согласно изобретению, при приготовлении исходной смеси порошок природного алюмосиликата, предпочтительно трепела, в количестве 10-30% от массы смеси смешивают с гидрооксидом алюминия, при этом прокаливание приготовленной смеси гидрооксида алюминия и природного алюмосиликата осуществляют при температуре от 200 до 700oC. 8 з. п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4028273, 252 - 432, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент 2026111, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| GB, патент 1528982, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-05—Подача