Изобретение относится к производству катализаторов, в частности алюмосиликатных катализаторов, и может быть использовано при изготовлении катализаторов с заданными свойствами, в частности с активностью и селективностью, требуемыми по условиям каталитического производства.

Известны способы изготовления катализаторов крекинга, обеспечивающие получение катализаторов с заданной активностью и селективностью, основанные на выборе и выдерживании требований по составу и структуре исходного сырья, контроле наличия примесей, выдерживании требований к параметрам технологического процесса изготовления (1, c. 102-105). Известен способ обеспечения селективности и активности катализатора крекинга, основанный на том, что выход необходимого целевого продукта повышается подбором наиболее селективного катализатора и регулированием некоторых параметров технологического процесса, а повышение активности катализатора достигается определенным сочетанием химического и минералогического составов катализатора, а также его оптимальной пористой структурой ([1] с. 52). Повышение активности и селективности зависит от количества активаторов. Добавки должны быть строго дозированы и существует оптимальная концентрация, соответствующая наивысшей активности и стабильности катализатора. Увеличение количества некоторых активирующих добавок нарушает активность катализатора и резко снижает селективность [2]

К недостаткам данных известных способов следует отнести относительную сложность технологического процесса вследствие того, что введение добавок требует дополнительных технологических этапов.

Известен способ изготовления катализатора крекинга нефтяных фракций с заданными активностью и селективностью, при котором приготавливают исходную смесь, содержащую стронций силикат, катионообменной формы цеолит, синтетическую окись алюминия; полученную массу формуют, просушивают при комнатной температуре с последующей пропиткой раствором хлористого лантана и подвергают ступенчатой сушке при температурах 110, 250, 350, 450, 600oC с выдержкой при каждой температуре 6 ч [3]

К недостаткам известного способа следует отнести то, что в нем температурный режим прокаливания не оптимизирован с точки зрения удовлетворения компромиссным требованиям обеспечения необходимой макроструктуры (степени пористости) и прочностных характеристик катализатора. При выборе температурного режима не учитывается возможность спекания отдельных зерен матрицы катализатора и спекания активного компонента, что приводит к уменьшению доступной поверхности в технологическом процессе и, следовательно, к уменьшению активности катализатора.

Задача изобретения создание способа управления селективностью и активностью катализатора крекинга, обеспечивающего высокую эффективность и производительность каталитического производства и экономичного в реализации. Достигаемым при этом техническим результатом является повышение активности и селективности катализатора по выходному продукту за счет экспериментально установленных режимов термообработки с учетом компромиссных требований к характеристикам катализатора, определяемым его макроструктурой.

Указанный технический результат достигается тем, что в способе управления активностью и селективностью катализатора крекинга, включающем подготовку исходной смеси, формование полученной исходной смеси в гранулы, сушку гранул и прокаливание, осуществляемое по ступенчатому режиму с изотермической выдержкой между циклами прокаливания, согласно изобретению, ступенчатый режим прокаливания включает по меньшей мере два цикла прокаливания с повышением температуры и заключительный цикл прокаливания с понижением температуры, при этом в первом цикле прокаливания повышают температуру от комнатной температуры до температуры начала усадочных процессов в прокаливаемом материале с последующей изотермической выдержкой при достигнутой температуре, в последнем цикле прокаливания с повышением температуры повышают температуру от температуры изотермической выдержки на предыдущем цикле до максимальной температуры прокаливания, меньшей температуры разрушения активного компонента катализатора, со скоростью, ограниченной допустимыми внутренними напряжениями, развиваемыми вследствие объемных процессов в материале катализатора, с последующей изотермической выдержкой при максимальной температуре прокаливания, и в заключительном цикле прокаливания снижают температуру от максимальной температуры прокаливания до конечной температуры прокаливания со скоростью, ограниченной допустимым термическим напряжением в гранулах материала катализатора, приводящим к микротрещинам.

При этом в предпочтительном варианте максимальную температуру первого цикла прокаливания выбирают равной 200oC, максимальную температуру прокаливания выбирают равной 700oC, а конечную температуру прокаливания - равной 400oC.

Кроме того, в предпочтительном варианте интервал времени первой изотермической выдержки выбирают равным 6 ч, а интервал времени изотермической выдержки при максимальной температуре прокаливания выбирают не менее 10 ч.

При этом скорость повышения температуры в последнем цикле прокаливания с повышением температуры выбирают равной 70oC/ч, предпочтительно не превышающей 70oC/ч в диапазоне температур от 200 до 500oC и не превышающей 30oC/ч в диапазоне температур от 500 до 700oC/ч.

И наконец, скорость снижения температуры в заключительном цикле прокаливания выбирают не превышающей 50oC/ч, предпочтительно не превышающей 50oC/ч в диапазоне температур от 700 до 500oC и не превышающей 100oC/ч в диапазоне температур от 500oC до конечной температуры прокаливания.

Выбор параметров предпочтительного варианта осуществления изобретения обосновывается следующим образом. Максимальная температура в первом цикле прокаливания устанавливается с учетом того, что до температуры 200oC в высушенных гранулах материала катализатора не происходит никаких структурных изменений, после чего начинаются усадочные процессы в матрице, завершающиеся приблизительно через 10 ч.

Максимальная температура последнего цикла прокаливания с повышением температуры теоретически ограничена температурой разрушения активного компонента катализатора цеолита, составляющей 750-780oC. Однако, экспериментально было обнаружено, что уже при температуре прокаливания, несколько превышающей 700oC, начинается снижение активности цеолита.

В связи с тем, что катализатор должен обладать высокой износостойкостью, появилась необходимость длительной выдержки при максимальной температуре. Экспериментально установлено, что продолжительность изотермической выдержки при максимальной температуре термообработки должна быть не менее 10 ч.

По экономическим соображениям повышение и снижение температуры должно производиться с максимальной скоростью. Однако, на стадии роста температуры скорость повышения температуры ограничивают внутренние напряжения, развиваемые за счет объемных процессов в материале, а на стадии снижения температуры скорость снижения температуры ограничивают термические напряжения в гранулах материала катализатора, приводящие к возникновению микротрещин, которые резко увеличивают износ катализатора при его использовании в технологическом процессе. Экспериментально установлено, что скорость повышения температуры должна быть не выше 70oC/ч в диапазоне температур от 200 до 500oC и не выше 30oC в диапазоне температур от 500 до 700oC. На основе анализа напряженно-деформированного состояния установлено, что в заключительном цикле прокаливания скорость снижения температуры должна быть не выше 50oC/ч в диапазоне температур от 700 до 500oC и затем может быть увеличена до 100oC/ч. Превышение установленных значений, как показали экспериментальные исследования, приводит к возрастанию износа (более 20%). Снижение температуры от 400oC до комнатной может производиться практически с любой скоростью, так как влияния скорости охлаждения на характеристики катализатора не обнаружено. Гранулы катализатора не растрескивались при охлаждении со скоростью до 500oC/ч.

Изобретение поясняется ниже на конкретном примере его осуществления.

Цеолит в РЗЭ-форме смешивали с порошком глины и формовали на экструдере, затем сушили и прокаливали. Прокалка велась в трубчатой печи по трем графикам:

1) От комнатной температуры до 200oC 2 ч;

изотермическая выдержка при 200oC 6 ч;

подъем температуры со скоростью 70oC/ч до 700oC;

изотермическая выдержка при 700oC 10 ч;

снижение температуры до 400oC со скоростью 50oC/ч;

выключение печи, остывание с печью.

2) От комнатной температуры до 200oC 2 ч;

изотермическая выдержка при 200oC 6 ч;

подъем температуры со скоростью 70oC/ч до 700oC;

изотермическая выдержка при 700oC 20 ч;

снижение температуры до 400oC со скоростью 50oC/ч;

выключение печи, остывание с печью.

3) От комнатной температуры до 200oC 2 ч;

изотермическая выдержка при 200oC 6 ч;

подъем температуры со скоростью 70oC/ч до 700oC;

изотермическая выдержка при 700oC 30 ч;

снижение температуры до 400oC со скоростью 50oC/ч;

выключение печи, остывание с печью.

Активность катализатора определялась на лабораторной установке. Масса загрузки катализатора 43 г, сырье газойль Арланской нефти, начало кипения 270oC, плотность 885,9 кг/м, объемная скорость подачи сырья 0,7 ч-1, температура процесса 464oC.

Активность катализатора (а) определялась по выходу бензиновой фракции (температура конца кипения 200oC):

где m масса отогнанного бензина, г;

m масса расходованного сырья, г.

Условная глубина превращения x определялась по соотношению:

x 100 а (%)

Селективность определялась по соотношению:

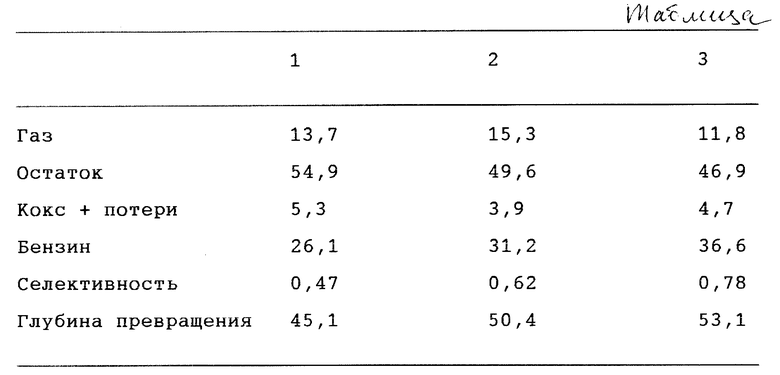

Результаты приведены в таблице.

Как видно из полученных результатов, с изменением режима прокалки изменяется активность катализатора и его селективность по бензину.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛОНОСИТЕЛЕЙ И АДСОРБЕНТОВ | 1996 |

|

RU2116831C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2100079C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ СФЕРОИДОВ | 1994 |

|

RU2079468C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100332C1 |

| СПОСОБ СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИИ НОРМАЛЬНЫХ ОЛЕФИНОВ | 1995 |

|

RU2133638C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И ДИЕНОВЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2118909C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2131469C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКСИХЛОРИРОВАНИЯ УГЛЕРОВОДОРОДОВ | 1996 |

|

RU2131298C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АНИЛИНА | 1995 |

|

RU2102138C1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

Изобретение относится к производству катализаторов, в частности алюмосиликатных катализаторов, и может быть использовано при изготовлении катализаторов с заданными активностью и селективностью. Технический результат заключается в повышении активности и селективности катализатора по выходному продукту с учетом компромиссных требований к характеристикам катализатора, определяемым его макроструктурой. В способе, основанном на приготовлении исходной смеси, формовании ее в гранулы, сушке гранул и прокаливании по ступенчатому режиму с изотермической выдержкой при каждой температуре, согласно изобретению, ступенчатый режим прокаливания включает по меньшей мере два цикла прокаливания с повышением температуры и заключительный цикл прокаливания при понижении температуры, при этом в первом цикле прокаливания повышают температуру от комнатной до температуры начала усадочных процессов в прокаливаемом материале с последующей изотермической выдержкой при достигнутой температуре, в последнем цикле прокаливания с повышением температуры повышают температуру от значения изотермической выдержки на предыдущем цикле до максимальной температуры прокаливания, меньшей температуры разрушения активного компонента катализатора, со скоростью, ограниченной допустимыми внутренними напряжениями, развиваемыми вследствие объемных процессов в материале катализатора, с последующей изотермической выдержкой при максимальной температуре прокаливания, и в заключительном цикле прокаливания снижают температуру от максимальной температуры прокаливания до конечной температуры прокаливания со скоростью, ограниченной допустимым термическим напряжением в гранулах материала катализатора, приводящим к микротрещинам. 9 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мухленов И.П | |||

| Технология катализаторов | |||

| - Л.: Химия, 1979, с.102 - 105 и 52 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 899115, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 740273, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-05—Подача