Изобретение относится к металлургии и может быть использовано при прокатке и ковке металлов и сплавов.

Известны способы термомеханической обработки стали и сплавов, заключающиеся в нагреве раската до температуры 1000 1100oC, прокатке, подстуживании перед последними проходами таким образом, чтобы температура конца деформации соответствовала температуре закалки стали или сплавов, а степень деформации составляет не менее 25% немедленную закалку и низкотемпературный отпуск [1]

К недостаткам данных способов следует отнести получение микроструктуры, неблагоприятной для последующей обработки волочением или холодной и теплой деформации, что определяет использование полученного металла только в готовых изделиях, большие нагрузки на оборудование из-за прокатки при пониженных температурах, необходимость использования охлаждающих установок на стане.

Наиболее близким по технической сущности к предлагаемому изобретению является способ сфероидизирующей обработки подшипниковых сталей, включающий деформацию раската с частичным обжатием не менее 0,1 и суммарным обжатием 0,3(3) 0,615 в интервале температур (720.1100)oC с последующим медленным (40.60)oC/ч охлаждением до 650oC, а затем на воздухе (О возможности ускорения отжига подшипниковой стали, Синельников М.И. Татаренко Е.А. Сталь 1979, N 4, с.303 305).

Известный способ не позволяет получать в металлах и сплавах пониженную склонность к наклепу и высокие пластические свойства вследствие следующих причин.

1. Сочетание неравномерной деформации по поперечному сечению и суммарных обжатий не менее 0,33 не позволяет получать микроструктуру, обеспечивающую высокие пластические свойства металла. Кроме того, использование высоких суммарных обжатий при пониженных температурах приводит к значительным нагрузкам на оборудование.

2. Охлаждение ведут со скоростью (40 60)oC/ч до 65oC, в результате чего образуется структура зернистого перлита, что соответствует структуре, получаемой после отжига металла, однако режим замедленного охлаждения приводит к необходимости строительства печей или термостатов.

В основу изобретения поставлена задача создания нового способа получения металлических изделий, технология "Т-Д", в которой за счет определенной пластической деформации исходных металлических заготовок меняется механизм полиморфных превращений при последующем охлаждении, что наряду с изменениями микроструктуры позволяет получать в металлах и сплавах пониженную склонность к наклепу при последующей холодной или теплой обработке и высокие пластические свойства.

В предлагаемом способе получения металлических изделий, включающем пластическую деформацию металла при температуре не ниже температуры нижней критической точки фазовых превращений A1 с частным обжатием не менее 0,1 и последующее охлаждение дополнительно, в течение деформации (непрерывной или прерывистой с промежуточными охлаждениями и последующими нагревами) не менее двух раз, независимо от числа предыдущих и последующих схем и режимов во время указанной деформации раската, его деформацию осуществляют в известных системах калибров или бойков, один из которых является пластовым или гладкой бочкой, при этом в пластовых калибрах или бойках, или на гладкой бочке получают прямоугольное или близкое к прямоугольному сечение раската со стрелой прогиба по описанному прямоугольнику, не превышающей 0,25 размера по меньшей оси и 0,15 размера по большей оси прямоугольника, а закругления прямоугольника по углам не превышают 0,4 размера по меньшей оси, с частной или суммарной относительной деформацией до изменения ее направления не менее 0,25, а охлаждение осуществляют со скоростью не менее 1,5oC/мин до температуры конца структурных превращений.

В предлагаемом способе за счет создания определенной величины равномерной составляющей деформации по сечению и числа раз ее применения при температурах не ниже нижней критической точки фазовых превращений и скорости охлаждения удается повлиять на микроструктуру металлов и сплавов таким образом, что в них наблюдается пониженная склонность к наклепу при последующей холодной или теплой обработке, повышение пластических свойств. Полученная по технологии "Т-Д" микроструктура характеризуется мелким зерном и может представлять структуру от близкой к зернистому перлиту до мартенсита.

Получение в пластовых калибрах прямоугольного или близкого к нему сечения приводит к наличию равномерной составляющей деформации по сечению, что при последующей задаче в калибр этого сечения также приведет к появлению равномерной составляющей деформации. При этом микроструктура претерпевает превращения, которые, накапливаясь после двухкратного использования, будут приводить к изменению микроструктуры.

Если суммарная или частичная деформация до изменения ее направления будет не менее 0,25, то в сочетании с не менее чем двухразовой деформацией в системах калибров это приводит к получению микроструктуры, обеспечивающей пониженную склонность к наклепу и высокие пластические свойства.

Если сечение близкое к прямоугольнику выполняется со стрелой прогиба по описанному прямоугольнику не более 0,25 размера по меньшей оси и 0,15 размера по большей оси прямоугольника, при этом прогиб может быть вогнутым, выпуклым или выпукловогнутым, а закругления прямоугольника по углам не превышает 0,4 его размера по меньшей оси, то при деформации суммарной или частной до изменения ее направления не менее 0,25 в сочетании с не менее чем двухразовой деформацией в системах калибров это приводит к получению микроструктуры, обеспечивающей пониженную склонность к наклепу и высокие пластические свойства.

Для получения эффекта в микроструктуре оказывается не важным идет ли деформация непрерывно в указанных системах калибров или их комбинаций или же осуществляется ступенчато (когда после одного прохода в калибре температура металла понижается настолько, что для последующего прохода в этом или следующем калибре металл необходимо подогревать) или же по технологической цепи часть проходов по технологии "Т-Д" осуществляют с одного нагрева, затем полученные промежуточные раскаты режут на мерные длины, охлаждают, проводят осмотр поверхности, зачищают и передают для перекатки на другие станы, где дополнительно осуществляют часть проходов по технологии "Т-Д".

Охлаждение ведут со скоростью не менее 1,5oC/мин, так как это обеспечит структуру и нет необходимости вести охлаждение на пониженных скоростях, что позволяет отказаться от использования или строительства печей, колодцев и т. п. Охлаждающая среда может быть любой: воздух, газы, в том числе жидкие, вода, техническая вода, водные эмульсии, солевые, щелочные или спиртовые растворы, охлаждение в кипящем слое, расплавы солей или металлов - любая из этих сред обеспечит охлаждение с получением в готовом прокате микроструктуры, обеспечивающей пониженную склонность к наклепу.

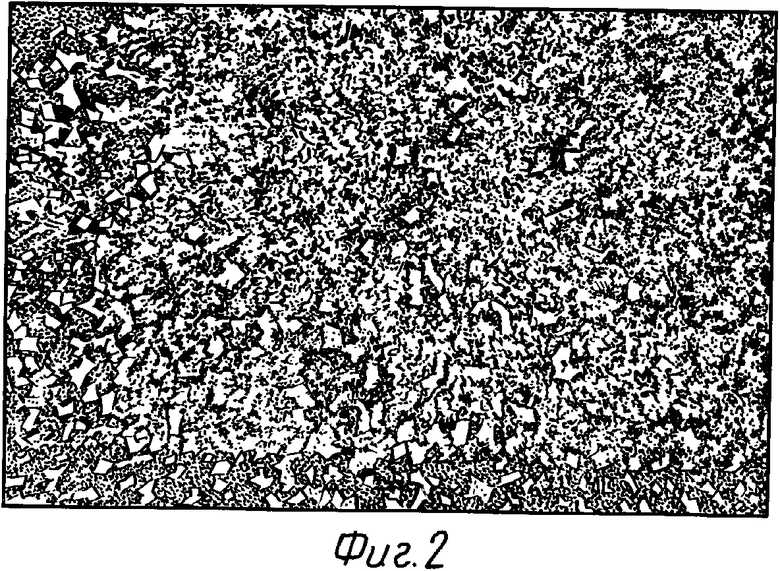

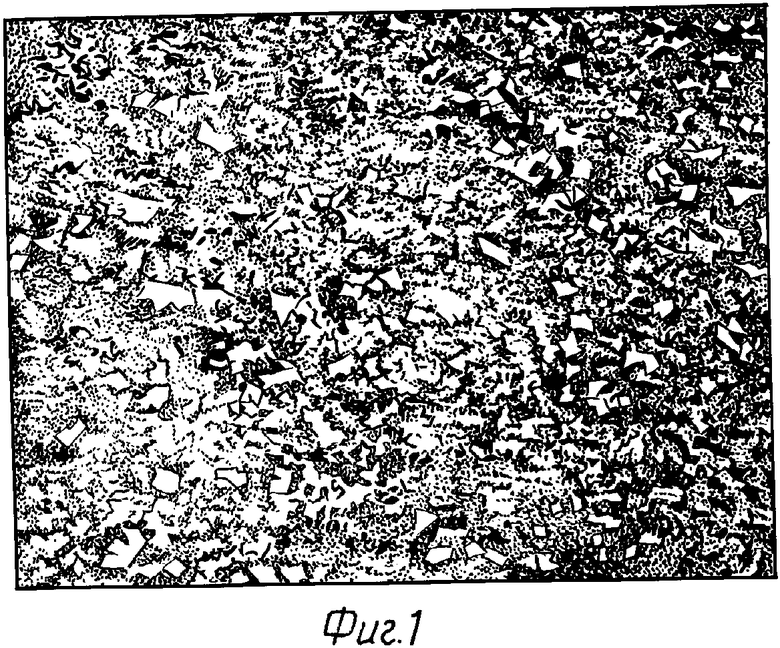

Сущность изобретения поясняется на фиг.1 2.

Способ осуществляют следующим образом.

Исходную заготовку прокатывают или проковывают до конечного профиля в валках или бойках. При этом деформация может осуществляться на одном стане с одного нагрева, на двух и более станах (например, блюминг, непрерывно-заготовочный стан НЗС, сортовой или проволочный стан) с одного нагрева, с промежуточным подогревом, с охлаждением после определенных циклов (например, охлаждение заготовок после НЗС, осмотр, зачистка, передача на печи сортового или проволочного стана) и затем их нагрева с подстуживанием перед определенными проходами, например, перед чистовыми. В течение этой деформации не менее двух раз раскат деформируют в калибрах или бойках систем или их комбинаций: овал-круг, овал-квадрат, овал-ромб, овал-ребровой овал, овал-ящичный калибр, ящичный овал-круг, ящичный овал-квадрат, ящичный овал-ромб, ящичный овал-ребровой овал, овал-ящичный калибр, ящичный овал-круг, ящичный овал-квадрат, ящичный овал-ромб, ящичный овал-ребровый овал, ящичный овал-ящичный калибр, гладкая бочка-круг, гладкая бочка-квадрат, гладкая бочка-ромб, гладкая бочка-ребровой овал, гладкая бочка-ящичный калибр. При этом в пластовых калибрах или бойках перечисленных типов овальных калибров и гладкой бочки получают прямоугольное или близкое к прямоугольному сечение раската. Деформация в указанных системах калибров с получением прямоугольника в пластовых овальных калибрах или на гладкой бочке может осуществляться в первых проходах, в последующих проходах (при условии, что выпускаемое сечение соответствует конечному профилю), в средних проходах; осуществляться как на одном из станов, так и на нескольких; может применяться по всей линии стана и по всем станам (то же относится к обработке на молотах, прессах и штампах).

Прямоугольное сечение может выполняться с закруглениями, например, в пластовых калибрах типа плоский овал; двухрадиусный овал. Закругления на прямоугольнике по углам не превышают 0,4 размера по его меньшей оси. В калибрах: однорадиусных, многорадиусных, ящично-овальных, ромбических при обжатии круглого или профиля ребровой овал на гладкой бочке близкое к прямоугольному сечение выполняется со стрелой прогиба (вогнутая или выпуклая, или выпукловогнутая), не превышающей 0,25 размера по меньшей оси и 0,15 размера по большей оси. Прокатка или ковка осуществляется с обжатиями, обеспечивающими деформацию не менее 0,25 по наибольшему размеру в соответствующем направлении до начала деформации в следующем по ходу деформации калибре перечисленных систем.

После получения готового профиля или окончания цикла прокат охлаждается в зависимости от имеющегося оборудования и охлаждающих сред. Это может быть воздушное охлаждение, водяное или водоэмульсионное охлаждение в условиях прокатных станов, охлаждение в жидких и газовых средах (например, жидкий азот, масло индустриальное и т.п.) солевых, щелочных, спиртовых растворах, охлаждение в кипящем слое, расплавах солей и металлов при обработке на молотах, прессах и штампах.

Охлаждение ведут со скоростью не менее 1,5oC/мин. При этом скорость охлаждения может меняться по ходу охлаждения: высокая-низкая-высокая, низкая-высокая, высокая, и т. п. комбинации режимов охлаждения, но не ниже 1,5oC/мин.

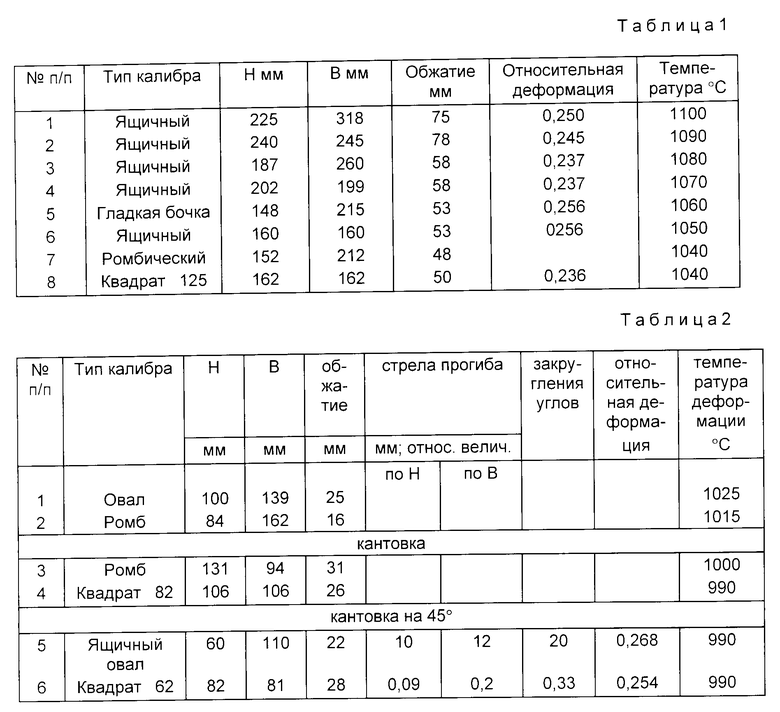

Пример конкретного выполнения. На НЗС 730/500 прокатывают из прямоугольного сечения 300х300 заготовку □ 62 мм стали марки ШХ15. При этом используют режим обжатий, представленный в табл. 1 и 2.

На стане 730 прокатывают заготовку p 125 мм по режиму табл.1. Далее металл при температуре 1000 -1100oC передают на стан 500, где из сечения 125x125 получают p 62 мм. При этом используют режим обжатий, представленный в табл. 2.

После прокатки и порезки на летучих ножницах раскат укладывают в штабеля и охлаждают в естественных условиях на воздухе. Скорость охлаждения составляет 3 4oC/мин. После охлаждения получают металл со структурой, представленной на фиг.1.

Полученные заготовки подвергают осмотру, зачистке на станах типа SEXP-260x12000 фирмы "Генрих Рау" и направляют для дальнейшего передела на проволочный стан 250. Здесь за 17 проходов получают катанку o 6,5. Температура начала прокатки -1100oC, после 11 клети 990oC, температура конца прокатки 1030oC из-за саморазогрева, раската при дальнейшей деформации.

При этом в 1 и 2 клети с обжатиями по 17 мм с описанными размерами HxB= 26x80 мм с вогнутостью по большей стороне равной 1,0 мм (0,04 H) и с выпуклостью и фасками по меньшей стороне равными 10 мм (0,125 B). Данное сечение кантуется и задается в квадратный калибр клети N 3 с размерами по вершинам H 53 мм. После деформации в данной клети (обжатие 0,348) получают □ 38 мм, который далее прокатывают по существующим калибрам до o 6,5 мм. Температура конца прокатки 1050oC. Катанку после чистовой клети охлаждают до температуры 650 700oC за 1 1,5 с (скорость охлаждения 16000.24000oC/мин) и после смотки в бунт, по пластинчатому транспортеру передаются на увязку и далее на крюковой конвейер холодильника. Здесь за 2 3 ч происходит окончательное охлаждение бунта до температуры окружающего воздуха. После охлаждения в катанке ⊘ 6,5 мм получают структуру, представленную на фиг.2. Полученная структура позволяет при последующем волочении уменьшить наклеп металла при деформации и отказаться от промежуточных термообработок при получении диаметров менее 3 мм.

Подшипниковая сталь ШХ15 использовалась нами в примере выполнения, как одна из наиболее сложных в термообработке, для последующей холодной деформации. Технические результаты, полученные после применения технологии Т-Д на сталях другого класса, а именно на рядовых низкоуглеродистых сталях, на наш взгляд могут доказать результаты исследований, проведенных на ОАО "Днепрометиз". Исследовались катанка, полученная по технологии Т-Д, ⊘ 6,5 мм из стали Ом с использованием 3-х пар калибров ящичный овал-круг. Температура прокатки 1050 1100oC, температура после ускоренного охлаждения 800 - 850oC (10000oC/мин), время охлаждения на конвейере и крюковом конвейере 1,5 -2 ч (7 9oC/мин). На основании проведенных исследований можно обоснованно утверждать, что технология Т-Д применима на всех видах как сталей, так и сплавов металлов (цветных).

Так как температурные режимы прокатки и нижние критические точки фазовых превращений для различных сталей и сплавов различны, а технология Т-Д применима для любых марок сталей и сплавов, о чем говорилось выше, то и указывать конкретную величину A1 не представляется возможным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ С ДИФФЕРЕНЦИРОВАННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 1997 |

|

RU2112613C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2574531C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| СПОСОБ ПОРЕЗКИ МЕТАЛЛОПРОКАТА | 1996 |

|

RU2112611C1 |

| СПОСОБ ПРОКАТКИ СПЛОШНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ОСЕЙ | 1999 |

|

RU2164190C2 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СЛИТОК ПОЛУСПОКОЙНОЙ ИЛИ КИПЯЩЕЙ СТАЛИ | 2004 |

|

RU2285578C2 |

| СПОСОБ ПРОКАТКИ БЛЮМОВ | 1995 |

|

RU2094136C1 |

| СИСТЕМА КАЛИБРОВКИ ПЕРВЫХ ДВУХ КЛЕТЕЙ СОРТОПРОКАТНОГО СТАНА | 1992 |

|

RU2070446C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

Использование: в металлургии и может быть использовано при прокатке и ковке металлов и сплавов. Сущность изобретения: способ получения металлических изделий включает деформацию, непрерывную или прерывистую с промежуточными охлаждениями и последующими нагревами не менее двух раз, независимо от числа предыдущих и последующих схем и режимов. Деформацию раската осуществляют в известных системах бойков или калибров, один из которых является пластовым или гладкой бочкой. При этом в пластовых калибрах или бойках, или на гладкой бочке получают прямоугольное или близкое к прямоугольному сечение раската со стрелой прогиба по описанному прямоугольнику, не превышающей 0,25 размера по меньшей оси и 0,15 размера по большей оси прямоугольника. Закругления прямоугольника по углам не превышает 0,4 размера по меньшей оси. Суммарная или частная относительная деформация до изменения ее направления составляет не менее 0,25. Охлаждение осуществляют со скоростью не менее 1,5oC/мин до температуры конца структурных превращений. 2 ил., 2 табл.

Способ получения металлических изделий, включающий пластическую деформацию металла при температуре не ниже температуры нижней критической точки фазовых превращений с частным обжатием не менее 0,1 и последующее охлаждение, отличающийся тем, что в течение деформации непрерывной или прерывистой, с промежуточными охлаждениями и последующими нагревами независимо от числа предыдущих и последующих схем и режимов, деформацию металла осуществляют не менее двух раз в калибрах или бойках известных систем калибров, один из которых является пластовым или гладкой бочкой, при этом в пластовых калибрах или бойках получают прямоугольное или близкое к прямоугольному сечение со стрелкой прогиба по описанному прямоугольнику, не превышающей 0,25 размера по меньшей оси и 0,15 размера по большей оси прямоугольника, а закругления прямоугольника по углам, не превышающие 0,4 его размера по меньшей оси, с частной или суммарной относительной деформацией до изменения ее направления не менее 0,25, а охлаждение осуществляют со скоростью не менее 1,5oС/мин до температуры конца структурных превращений.

| Бернштейн М.Л | |||

| и др | |||

| Термомеханическая обработка стали | |||

| - М.: Металлургия, 1983, с | |||

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

| Синельников М.И., Титаренко Е.А | |||

| О возможности ускорения отжига подшипниковой стали | |||

| - Сталь, 1979, N 4, с | |||

| Автоматический тормоз к граммофону | 1921 |

|

SU303A1 |

Авторы

Даты

1997-12-27—Публикация

1996-01-16—Подача