Изобретение относится к области металлургии, а именно к способам производства сортового и фасонного проката из выведенных из эксплуатации демонтированных железнодорожных рельсов.

Известен способ переработки демонтированных ж/д рельсов в сортовой прокат (Патент США №4982591, B21B 01/08, Янв. 8, 1991) в котором производят нагрев рельсовой заготовки в проходной нагревательной печи, многопроходную прокатку нагретой рельсовой заготовки в сортовой прокат, охлаждение и резку сортового проката на заданную длину.

Недостатком известного способа являются ограниченные технологические возможности, вызванные наличием в валковой калибровке острых ромбических калибров, приводящих к быстрому остыванию кромок подката, появлению на его поверхности продольных трещин. Невысокое качество и узкий сортамент выпускаемого сортового проката.

Известен также способ перекатки железнодорожных рельсов (RU 2511201, B21B 01/08, опубл. 10.04.2014.), в котором производят нагрев рельсовой заготовки до температуры аустенитизации и последующее многопроходное обжатие в универсальных четырехвалковых калибрах. В первых 2-3 проходах рельсовую заготовку обжимают по высоте на 10-40%, при этом между валками, обращенными к шейке рельса, устанавливают зазор, величина которого на 2-5 мм превышает толщину шейки рельса на входе в соответствующий калибр. Кроме того, обжатие шейки рельса производят в валках, на бочках которых выполнены кольцевые проточки глубиной 5-8 мм со скругленной формой профиля, с чередованием кольцевых проточек по проходам, расположенных на краях бочек валков и в их центрах.

Недостатком известного способа является выбранная схема вертикальной осадки рельсового профиля, при которой в первых 5-7 проходах деформация локализуется только в шейке сечения рельса, при этом головка и основание рельса не деформируются, что приводит к остыванию этих частей профиля, и, как следствие, при последующей их деформации в 8-12 проходах к образованию на их поверхностях продольных трещин и закатов. Кроме того, в способе не учитывается износ головки рельса и, как следствие, колебание веса погонного метра рельсовой заготовки, приводящий к возможности появления недокатов, вызванных нехваткой металла для гарантированного заполнения калибра в чистовой группе прокатных проходов, или переполнению калибров в первых 2-3 проходах, вызванных неконтролируемой величиной осадки шейки рельсового профиля. Все это приводит к невысокому качеству получаемого профиля, к сужению сортамента получаемого сортового проката особенно в диапазоне среднего и крупного сорта с эквивалентным диаметром 36÷90 мм.

Кроме того, при производстве мелкого сорта с эквивалентным диаметром 12÷20 мм колебание веса погонного метра рельсовой заготовки приводит к колебанию длины раската готового проката на холодильнике прокатного стана, что вызывает высокие значения концевой обрези при производстве мерного сортового проката, достигающей до 10÷15%, что снижает выход годного.

Изобретение устраняет недостатки известных способов. Технический результат изобретения - расширение технологических возможностей производства сортового проката из демонтированного ж/д рельса, расширение сортамента в диапазоне среднего и крупного сорта, повышение качества продукции по дефектам поверхности, повышение коэффициента выхода годного проката.

Для решения технической задачи в известном способе производства сортового проката из демонтированного железнодорожного рельса, включающем нагрев рельсовой заготовки в проходной нагревательной печи, многопроходную прокатку нагретой рельсовой заготовки на заданное сечение сортового проката, охлаждение и порезку проката на заданную длину, согласно изобретению сначала производят порезку демонтированного ж/д рельса на длину Lзаг, которая ограничена шириной внутреннего пространства проходной нагревательной печи Lпечи. Длину Lзаг определяют из выражения

Lзаг=Lпечи-Z, м, где Z - зазор между рельсовой заготовкой и стенками печи, Z=(0,3÷0,6) м, затем взвешивают полученную рельсовую заготовку Рзаг и определяют вес ее погонного метра Рпм=Рзаг/Lзаг, кг/м, далее вес погонного метра рельсовой заготовки Рпм сравнивают с необходимым по технологии прокатки весом погонного метра [Рпм] для получения заданного сечения сортового проката,

[Pпм]=Sпр*λсум*ρпр*N, кг/м, где Sпр - площадь заданного сечения сортового проката, м2; λсум - суммарная вытяжка при многопроходной прокатке для получения заданного сечения сортового проката, с минимальной концевой обрезью и высоким качеством поверхности, λсум=6÷25; ρпр - плотность прокатанной стали, кг/м3; N - количество ниток прокатки, N=1, 2; если Рпм<[Рпм], то производят увеличение веса погонного метра рельсовой заготовки на требуемую величину Рнапл,

Рнапл=[Рпм]-Рпм

односторонней или двухсторонней термической наплавкой по зоне шейки сечения рельсовой заготовки с равномерной толщиной hнапл наплавленного металла по всей длине рельсовой заготовки, при этом толщину шейки hш=hr+hнапл сечения рельсовой заготовки увеличивают на 1,5÷56 мм, где hr - исходная средняя толщина шейки сечения рельсовой заготовки, мм, и hнапл определяют из выражения

hнапл=Рнапл/(bнапл*ρ*n), где bнапл - ширина наплавленного металла в зоне шейки сечения рельсовой заготовки, м; ρ - плотность наплавленной стали, кг/м3; n - количество сторон термической наплавки, n=1, 2,

далее прокатку нагретой до температуры 950÷1150°C рельсовой заготовки производят за 10÷17 прокатных проходов, при этом за первых 3÷5 прокатных прохода в черновой группе клетей рельсовую заготовку обжимают в одной плоскости, уменьшая ширину основания и головки рельсовой заготовки, до получения промежуточного полосового раската толщиной hраск=(0,7÷0,9)hш, затем при N=1 раскат кантуют на 90° и производят 3÷6 ребровых прокатных прохода в промежуточной группе клетей, уменьшая высоту полосового раската до получения круглого или квадратного предчистового подката со стороной или диаметром dп=(0,9÷1,25)hш, в чистовой группе за 4÷6 проходов, производят прокатку по системе калибров овал-круг,

в случае, когда N=2, в двух последних проходах в черновой прокатной группе производят продольное разделение промежуточного полосового раската на два полосовых раската, которые последовательно или параллельно кантуют на 90° и затем задают на ребро в промежуточную прокатную группу.

Кроме того, термическую наплавку в зоне шейки сечения рельсовой заготовки производят СВС-процессом (самораспространяющийся высокотемпературный синтез), при этом применяют термитную смесь следующего компонентного состава: прокатная окалина (FeO) фракции 0,1÷0,25 мм - 65÷73%; алюминиевая крошка (Al) фракции 0,15÷0,65 мм - 15÷25%; угольная пыль (С) фракции 0,015÷0,10 мм - 0,5÷5,0%; плавиковый шпат (CaF2) фракции 0,1÷0,45 мм - 1,5÷2,0%; ферросплавы фракции 0,15÷0,35 мм - 1,5÷3,0%; стальная дробь из рельсовой стали с максимальным размером до 3,5 мм - 3,0÷10%, термитную смесь наносят равномерным слоем плотностью 2,1÷3,5 кг/дм3 на предварительно нагретую до температуры 350÷560°C поверхность зоны шейки рельсовой заготовки, вес погонного метра слоя термитной смеси Рсмеси определяют из выражения Рсмеси=к*Рнапл, к - эмпирический коэффициент, зависит от компонентного состава термитной смеси к=1,75÷1,9,

рельсовую заготовку устанавливают и фиксируют зажимами на основании наплавочного стенда с горизонтальным расположением ее плоскости симметрии, по торцам рельсовой заготовки устанавливают перегородки из формованного огнеупорного материала, которые ограничивают по длине наплавочную ванну, затем свободную поверхность нанесенного слоя накрывают теплоотражающим экраном и запускают СВС-процесс локальным нагревом термитной смеси до температуры 100°С термитным запалом, компонентный состав термитной смеси обеспечивает скорость движения фронта СВС-процесса вдоль продольной оси рельсовой заготовки 6÷12 м/мин, выделяемой при термитной наплавке теплотой рельсовую заготовку нагревают до 650÷850°С, далее наплавленную рельсовую заготовку охлаждают на воздухе до температуры 360÷420°С, для завершения в наплавленном металле рекристаллизации и предотвращения продольного коробления рельсовой заготовки, снимают с наплавочного стенда, удаляют с наплавленной поверхности рельсовой заготовки шлак, затем задают подготовленную рельсовую заготовку в проходную нагревательную печь.

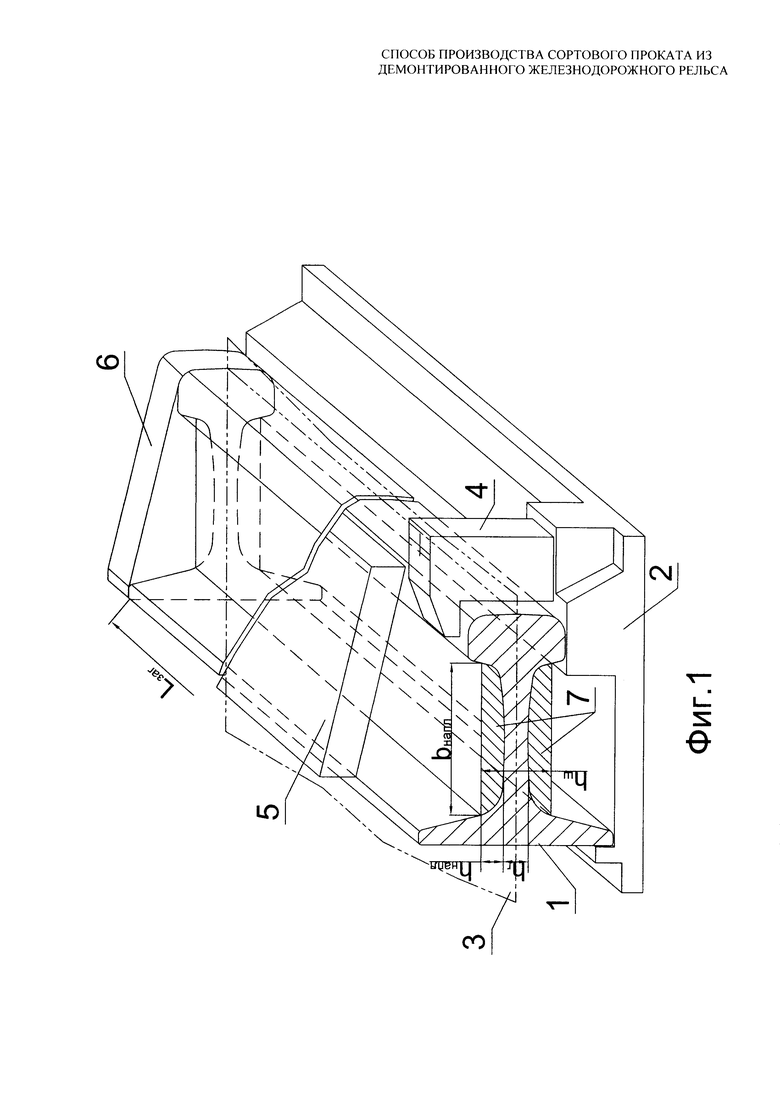

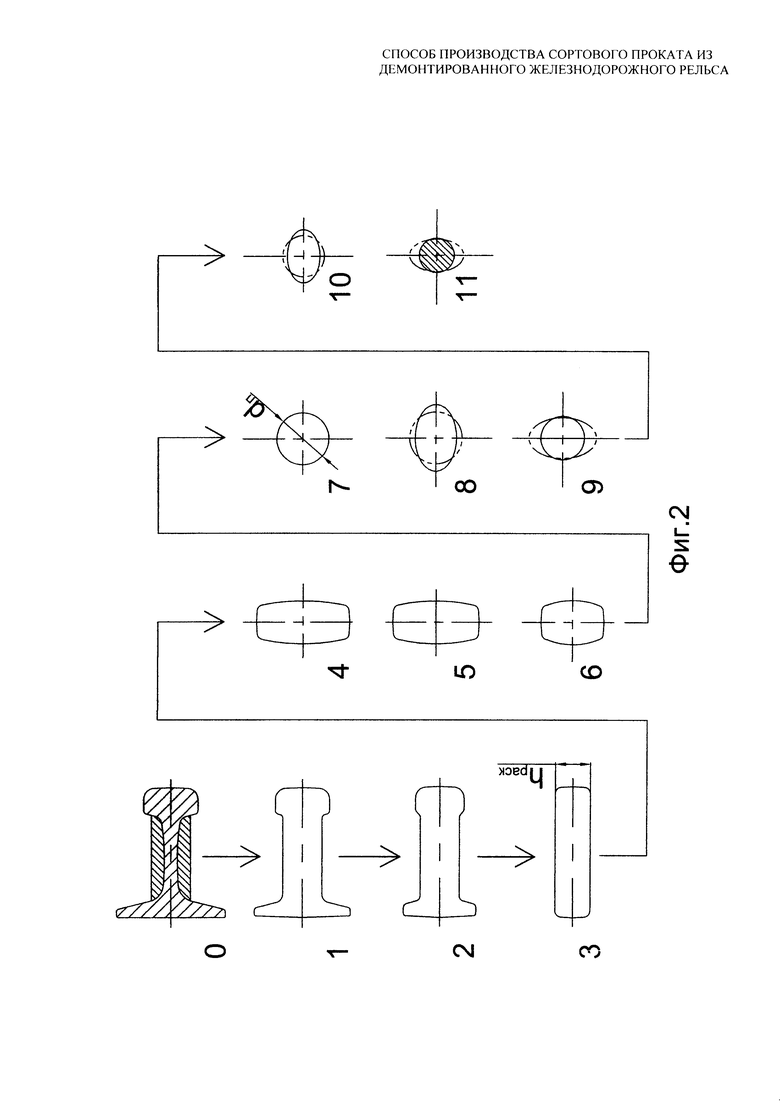

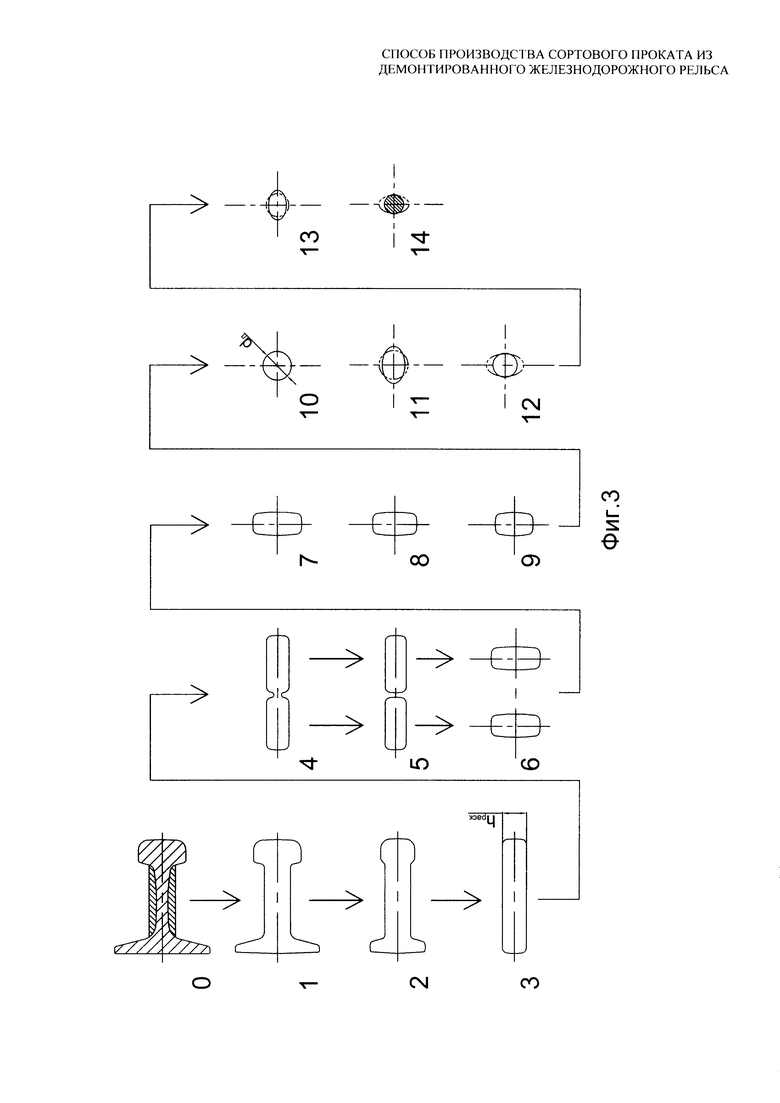

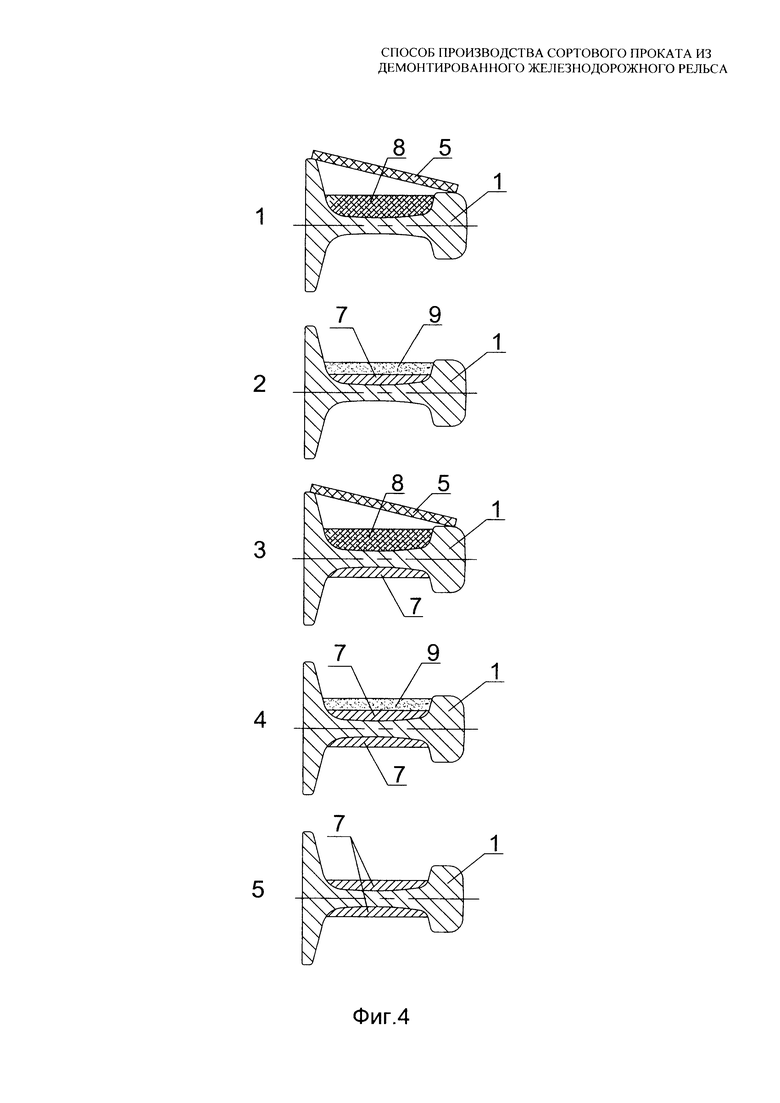

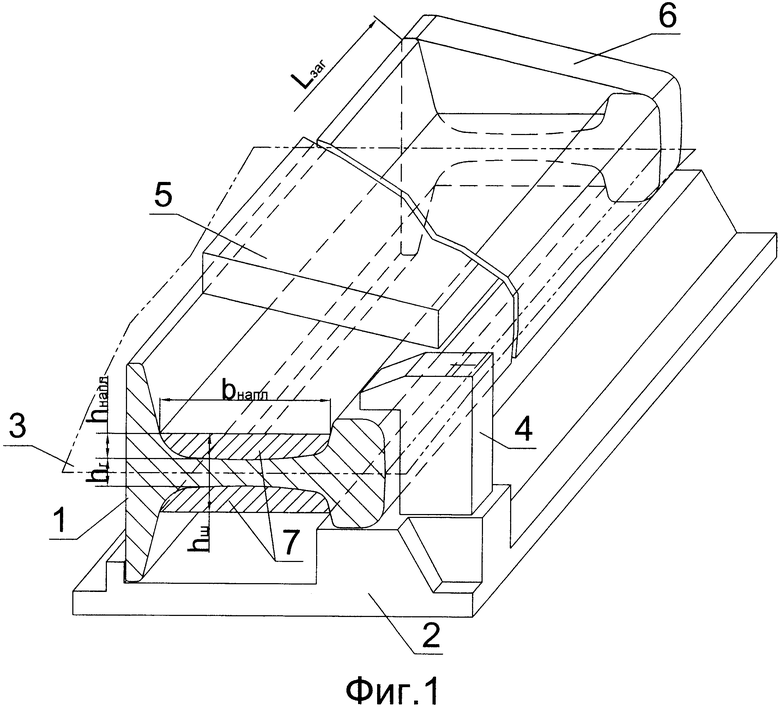

На Фиг. 1 представлен наплавочный стенд с поперечным разрезом по наплавленной рельсовой заготовке, на Фиг. 2 представлена схема прокатки наплавленной рельсовой заготовки по прокатным проходам, на Фиг. 3 представлена схема прокатки наплавленной рельсовой заготовки с продольным разделением полосового раската в черновой прокатной группе, на Фиг. 4 представлена операционная последовательность двухсторонней наплавки в зоне шейки рельсовой заготовки СВС-процессом.

Сущность изобретения состоит в следующем. Выведенные из эксплуатации демонтированные ж/д рельсы длиной от 12,5 до 25 метров поступают на заготовительный участок завода. На заготовительном участке рельсы предварительно сортируют на группы по степени износа головки рельса и режут на заданную длину рельсовой заготовки Lзаг, которая ограничивается шириной внутреннего пространства проходной нагревательной печи Lпечи. Длину рельсовой заготовки 1 (Фиг. 1) определяют из выражения Lзаг=Lпечи-Z, м, где Z - зазор между рельсовой заготовкой 1 и стенками печи, Z=(0,3÷0,6), м. Рельсовую заготовку 1 взвешивают Рзаг и определяют вес ее погонного метра Рпм=Рзаг/Lзаг, кг/м. Вес погонного метра рельсовой заготовки Рпм сравнивают с необходимым по технологии прокатки весом погонного метра [Рпм] для получения заданного сечения сортового проката, который определяют из выражения

[Pпм]=Sпр*λсум*ρпр*N, кг/м, где Sпр - площадь заданного сечения сортового проката, м2; λсум - суммарная вытяжка при многопроходной прокатке для получения заданного сечения сортового проката, с минимальной концевой обрезью и высоким качеством поверхности, λсум=6÷25; ρпр - плотность прокатанной стали, кг/м3; N - количество ниток прокатки, N=1, 2. При производстве сортового проката из диапазона диаметров 36÷90 мм, в большинстве случаев Рпм<[Рпм], в этом случае производят увеличение веса погонного метра рельсовой заготовки 1 на требуемую величину Рнапл,

Рнапл=[Рпм]-Рпм

односторонней или двухсторонней термической наплавкой 7 по зоне шейки сечения рельсовой заготовки 1 (Фиг. 1) с равномерной толщиной Lнапл наплавленного металла по всей длине рельсовой заготовки 1, при этом толщину шейки hш=hr+hнапл сечения рельсовой заготовки увеличивают на 1,5÷56 мм, где hr - исходная средняя толщина шейки сечения рельсовой заготовки 1, мм, и hнапл определяют из выражения

Lнапл=Рнапл/(Bнапл*ρ*n), где bнапл - ширина наплавленного металла в зоне шейки сечения рельсовой заготовки, м; ρ - плотность наплавленной стали, кг/м3; n - количество сторон термической наплавки, n=1, 2. На Фиг. 4 представлена операционная последовательность двухсторонней наплавки в зоне шейки рельсовой заготовки СВС-процессом.

Термическую наплавку в зоне шейки сечения рельсовой заготовки 1 производят СВС-процессом (самораспространяющийся высокотемпературный синтез), при этом применяют термитную смесь следующего компонентного состава: прокатная окалина (FeO) фракции 0,1÷0,25 мм - 65÷73%; алюминиевая крошка (Al) фракции 0,15÷0,65 мм - 15÷25%; угольная пыль (С) фракции 0,015÷0,10 мм - 0,5÷5,0%; плавиковый шпат (CaF2) фракции 0,1÷0,45 мм - 1,5÷2,0%; ферросплавы фракции 0,15÷0,35 мм - 1,5÷3,0%; стальная дробь из рельсовой стали с максимальным размером до 3,5 мм - 3,0÷10%. Термитную смесь 8 (Фиг. 4) наносят равномерным слоем плотностью 2,1÷3,5 кг/дм3 на предварительно нагретую до температуры 350÷560°C поверхность зоны шейки рельсовой заготовки 1, вес погонного метра слоя термитной смеси Рсмеси определяют из выражения Pсмеси=к*Рнапл, к - эмпирический коэффициент, зависит от компонентного состава термитной смеси к=1,75÷1,9. Рельсовую заготовку 1 устанавливают и фиксируют зажимами 4 на основании наплавочного стенда 2 (Фиг. 1) с горизонтальным расположением ее плоскости симметрии 3, по торцам рельсовой заготовки 1 устанавливают перегородки 6 из формованного огнеупорного материала, которые ограничивают по длине наплавочную ванну, затем свободную поверхность нанесенного слоя накрывают теплоотражающим экраном 5 и запускают СВС-процесс локальным нагревом термитной смеси 8 до температуры 1000°C термитным запалом, компонентный состав термитной смеси 8 обеспечивает скорость движения фронта СВС-процесса вдоль продольной оси рельсовой заготовки 1 в диапазоне 6÷12 м/мин, выделяемой при термитной наплавке теплотой рельсовую заготовку 1 нагревают до 650÷850°C, далее наплавленную рельсовую заготовку 1 охлаждают на воздухе до температуры 360÷420°C, для завершения в наплавленном металле рекристаллизации и предотвращения продольного коробления рельсовой заготовки, снимают с наплавочного стенда 2, удаляют с наплавленной поверхности рельсовой заготовки шлак 9, затем задают подготовленную рельсовую заготовку 1 в проходную нагревательную печь. Прокатку нагретой до температуры 950÷1150°C рельсовой заготовки производят за 10÷17 прокатных проходов (Фиг. 2), при этом за первых 3÷5 прокатных прохода в черновой группе клетей рельсовую заготовку обжимают в одной плоскости, уменьшая ширину основания и головки рельсовой заготовки 1, до получения промежуточного полосового раската толщиной hраск=(0,7÷0,9)hш, затем при N=1 раскат кантуют на 90° и производят 3÷6 ребровых прокатных прохода в промежуточной группе клетей уменьшая высоту полосового раската до получения круглого или квадратного предчистового подката со стороной или диаметром dп=(0,9÷1,25)hш, в чистовой группе за 4÷6 проходов, производят прокатку по системе калибров овал-круг.

При производстве мелкосортного проката из диапазона диаметров 10÷20 мм, как правило, производят наплавку в зоне шейки рельсовой заготовки 1 для компенсации колебаний износа головки рельса и, как следствие, существенного снижения разброса длины раската готового проката на холодильнике. Это позволяет существенно на 30÷40% снизить величину концевой обрези, повысить коэффициент выхода годного проката. При прокатке мелкосортного проката из диапазона диаметров 10÷20 мм, принимают N=2, при этом в двух последних проходах в черновой прокатной группе производят продольное разделение промежуточного полосового раската на два полосовых раската (Фиг. 3), которые последовательно или параллельно кантуют на 90° и затем задают на ребро в промежуточную прокатную группу, в чистовой прокатной группе прокатку ведут по системе калибров овал-круг.

Таким образом, возможность контроля и корректировки веса погонного метра рельсовой заготовки, оптимизация ее величины при производстве сортового проката из диапазона диаметров 36÷90 мм и обеспечение постоянства веса погонного метра рельсовой заготовки с возможностью компенсации колебаний от износа головки рельса, при производстве мелкосортного проката диаметром 10÷20 мм, существенно расширяют технологические возможности способа производства сортового проката из демонтированного ж/д рельса, повышают коэффициент выхода годного проката. Кроме того, оптимальная калибровка по прокатным проходам с ускоренным получением промежуточного полосового раската толщиной (0,7÷0,9)hш и отсутствием неравномерной деформации по сечению профиля в промежуточной и чистовой прокатных группах, обеспечивают высокое качество сортового проката по дефектам поверхности.

Примеры реализации способа.

Пример 1.

Производили сортовой прокат круг диаметром 42 мм длинной 6 метров из выведенных из эксплуатации демонтированных ж/д рельсов Р65.

Ширина внутреннего пространства нагревательной печи Lпечи=6,2 м, тогда размер рельсовой заготовки составил Lзаг=6,2-0,4=5,8 м. Порезанную рельсовую заготовку взвешивали. Вес рельсовой заготовки -Рзаг=362,5 кг, тогда вес погонного метра рельсовой заготовки - Рпм=362,5/5,8=62,5 кг/м, что соответствует около 3 мм износа головки рельса. [Рпм]=1,385*7,3*7,85*1=79,4 кг/м. Рнапл=79,4-62,5=16,9 кг/м. hнапл=16,9/(0,105*7,8*2)=10,3 мм. Расчетный погонный вес наплавочной термитной смеси Рсмеси=1,8*16,9=30,5 кг.

Расчеты показали, что для оптимизации веса погонного метра рельсовой заготовки под прокатку на круг д. 42 мм необходима двухсторонняя наплавка hнапл=10,3 мм. При этом hш=18+20,6=38,6 мм.

Рельсовую заготовку устанавливали и фиксировали зажимами на основании наплавочного стенда с горизонтальным расположением ее плоскости симметрии, по торцам рельсовой заготовки устанавливали перегородки из формованного огнеупорного материала, которые ограничивали по длине наплавочную ванну, затем, свободную поверхность нанесенного слоя накрывали теплоотражающим экраном и запускали СВС-процесс локальным нагревом термитной смеси до температуры 1000°C термитным запалом. Компонентный состав термитной смеси обеспечивал скорость движения фронта СВС-процесса вдоль продольной оси рельсовой заготовки 6,5 м/мин, выделяемой при термитной наплавке теплотой рельсовую заготовку нагревали до 800°C, далее наплавленную рельсовую заготовку охлаждали на воздухе до температуры 400°C, для завершения в наплавленном металле рекристаллизации и предотвращения продольного коробления рельсовой заготовки. Процесс наплавки повторяли с противоположной стороны зоны шейки рельсовой заготовки. Далее рельсовую заготовку снимали с наплавочного стенда, удаляли с наплавленной поверхности рельсовой заготовки шлак. Затем, подготовленную рельсовую заготовку задавали в проходную нагревательную печь. Прокатку нагретой до температуры 1050°C рельсовой заготовки производили за 11 прокатных проходов, при этом за первых 3 прокатных прохода в черновой группе клетей рельсовую заготовку обжимали в одной плоскости, уменьшая ширину основания и головки рельсовой заготовки, до получения промежуточного полосового раската толщиной hраск=34,7 мм, затем раскат кантовали на 90° и производили 6 ребровых прокатных прохода в промежуточной группе клетей уменьшая высоту полосового раската до получения круглого предчистового подката с диаметром dп=48,2 мм, в чистовой группе за 2 прохода, производили прокатку по системе калибров овал-круг до готового проката диаметром 42 мм. Далее прокат охлаждали на реечном холодильнике и резали на мерную длину 6 метров. Поскольку была выбрана оптимальная величина суммарной вытяжки λсум=7,3 то длина раската на холодильнике равнялась 42,3 метра, что гарантировало минимальную концевую обрезь при порезке раската на мерную длину 6 метров. Концевая обрезь составила не более 1%. Равномерная деформация в промежуточной и чистовой прокатных группах обеспечивала высокое качество поверхности проката.

Пример 2.

Производили сортовой прокат круг диаметром 16 мм, длиной 11,7 метров из выведенных из эксплуатации демонтированных ж/д рельсов Р65.

Ширина внутреннего пространства нагревательной печи Lпечи=6,2 м, тогда размер рельсовой заготовки составил Lзаг=6,2-0,4=5,8 м. Порезанную рельсовую заготовку взвешивали. Вес рельсовой заготовки -Рзаг=362,5 кг, тогда вес погонного метра рельсовой заготовки - Рпм=362,5/5,8=62,5 кг/м, что соответствует около 3 мм износа головки рельса. [Рпм]=0,201*20,25*7,85*2=63,9 кг/м, тогда Рнапл=63,9-62,5=1,4 кг/м. При односторонней наплавке hнапл=1,4/(0,105*7,8*1)=1,7 мм. Расчетный погонный вес наплавочной термитной смеси Рсмеси=1,8*1,4=2,52 кг.

Расчеты показали, что для оптимизации веса погонного метра рельсовой заготовки под прокатку на круг д. 16 мм необходима односторонняя наплавка Lнапл=1,7 мм. При этом hш=18+1,7=19,7 мм.

Рельсовую заготовку устанавливали и фиксировали зажимами на основании наплавочного стенда с горизонтальным расположением ее плоскости симметрии, по торцам рельсовой заготовки устанавливали перегородки из формованного огнеупорного материала, которые ограничивали по длине наплавочную ванну, затем, свободную поверхность нанесенного слоя накрывали теплоотражающим экраном и запускали СВС-процесс локальным нагревом термитной смеси до температуры 1000°C термитным запалом. Компонентный состав термитной смеси обеспечивал скорость движения фронта СВС-процесса вдоль продольной оси рельсовой заготовки 6,5 м/мин, выделяемой при термитной наплавке теплотой рельсовую заготовку нагревали до 720°C, далее наплавленную рельсовую заготовку охлаждали на воздухе до температуры 400°C, для завершения в наплавленном металле рекристаллизации и предотвращения продольного коробления рельсовой заготовки. Далее рельсовую заготовку снимали с наплавочного стенда, удаляли с наплавленной поверхности рельсовой заготовки шлак. Затем, подготовленную рельсовую заготовку задавали в проходную нагревательную печь. Прокатку нагретой до температуры 1100°C рельсовой заготовки производили за 15 прокатных проходов, при этом за первых 3 прокатных прохода в черновой группе клетей рельсовую заготовку обжимали в одной плоскости, уменьшая ширину основания и головки рельсовой заготовки, до получения промежуточного полосового раската толщиной hраск=18,5 мм, затем раскат продольно распускали в последующих двух проходах на два полосовых раската, затем раскаты последовательно кантовали на 90° и производили 6 ребровых прокатных прохода в промежуточной группе клетей уменьшая высоту полосового раската до получения круглого предчистового подката с диаметром dп=22,4 мм, в чистовой группе за 4 прохода, производили прокатку по системе калибров овал-круг до готового проката диаметром 16 мм. Далее прокат охлаждали на реечном холодильнике и резали на мерную длину 11,7 метров. Поскольку была выбрана оптимальная величина суммарной вытяжки λсум=20,25, что обеспечивалось оптимальным весом погонного метра рельсовой заготовки с односторонней наплавкой, то длина раскатов на холодильнике равнялась 58,5 метра, что гарантировало минимальную концевую обрезь при порезке раската на мерную длину 11,7 метров. Концевая обрезь составила не более 1%. Равномерная деформация в промежуточной и чистовой прокатных группах обеспечивала высокое качество поверхности проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2575266C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р65 | 2009 |

|

RU2409431C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р50 | 2009 |

|

RU2405638C1 |

| Устройство контроля весового допус-KA СОРТОВОгО пРОКАТА | 1978 |

|

SU798495A1 |

| Устройство контроля весового допуска сортового проката | 1979 |

|

SU870961A2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ МЕТАЛЛОЛОМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498878C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| Способ производства прокатного валка | 1986 |

|

SU1400683A1 |

Изобретение относится к области производства сортового и фасонного проката из выведенных из эксплуатации демонтированных железнодорожных рельсов. Способ включает порезку рельса на длину, взвешивание полученной рельсовой заготовки и сравнение с весом погонного метра, необходимым для получения заданного сечения сортового проката. Повышение качества и точности размеров производимых профилей обеспечивается за счет того, что при недостаточности веса погонного метра заготовки производят его увеличение односторонней или двухсторонней термической наплавкой по зоне шейки сечения рельсовой заготовки с равномерной толщиной наплавленного металла по всей длине рельсовой заготовки, при этом толщину шейки увеличивают на 1,5÷56 мм, прокатку нагретой до температуры 950÷1150°С рельсовой заготовки производят за 10÷17 прокатных проходов в черновой промежуточной и чистовой группах клетей. Параметры направки и прокатки регламентированы математическими зависимостями. Наплавку производят посредством самораспространяющегося высокотемпературного синтеза. 1 з.п. ф-лы, 4 ил.

1. Способ производства сортового проката из демонтированного железнодорожного рельса, включающий нагрев рельсовой заготовки в проходной нагревательной печи, многопроходную прокатку нагретой рельсовой заготовки в черновой, промежуточной и чистовой группах клетей, охлаждение и порезку проката на заданную длину, отличающийся тем, что производят порезку рельса на длину Lзаг=Lпечи-Z,

где Lпечи - ширина внутреннего пространства проходной нагревательной печи, м;

Z=(0,3÷0,6) - зазор между рельсовой заготовкой и стенками печи, м, определяют вес полученной рельсовой заготовки Pзаг, кг, вес ее погонного метра Рпм=Рзаг/Lзаг, кг/м, и вес погонного метра заготовки, требуемый для получения сортового проката заданного сечения

[Рпм]=Sпр*λсум*ρпр*N, кг/м,

где Sпр - площадь заданного сечения сортового проката, м2;

λсум=6÷25 - суммарная вытяжка при многопроходной прокатке для получения заданного сечения сортового проката, с минимальной концевой обрезью и высоким качеством поверхности;

ρпр - плотность прокатанной стали, кг/м3;

N =1, 2 - количество ниток прокатки в промежуточной и чистовой группах клетей,

причем при Рпм<[Рпм] вес погонного метра рельсовой заготовки увеличивают на требуемую величину Рнапл=[Рпм]-Рпм посредством односторонней или двухсторонней термической наплавки по зоне шейки сечения рельсовой заготовки с равномерной толщиной наплавленного металла по всей длине рельсовой заготовки hнапл=Рнапл/(bнапл*ρ*n),

где bнапл - ширина наплавленного металла в зоне шейки сечения рельсовой заготовки, м;

ρ - плотность наплавленной стали, кг/м3;

n =1, 2 - количество сторон термической наплавки,

и путем увеличения на 1,5÷56 мм толщины шейки сечения рельсовой заготовки hш=Lг+hнапл,

где hг - исходная средняя толщина шейки сечения рельсовой заготовки, мм, после чего производят прокатку нагретой до температуры 950-1150°C рельсовой заготовки за 10÷17 прокатных проходов, при этом в черновой группе клетей в первых 3÷5 прокатных проходах рельсовую заготовку обжимают в одной плоскости, с уменьшением ширины основания и головки до получения промежуточного полосового раската толщиной hраск=(0,7÷0,9)hш, и разделением промежуточного полосового раската

при последующей прокатке в две нитки на два промежуточных полосовых раската, кантуют промежуточный полосовой раскат на 90° и производят 3-6 ребровых проходов в промежуточной группе клетей с уменьшением высоты до получения круглого или квадратного предчистового подката со стороной или диаметром dп=(0,9÷1,25)hш, после чего производят прокатку по системе калибров овал-круг в чистовой группе клетей за 4÷6 проходов.

2. Способ по п. 1, отличающийся тем, что термическую наплавку производят посредством самораспространяющегося высокотемпературного синтеза - СВС-процесса, с использованием термитной смеси следующего компонентного состава (вес.%):

и нанесением термитной смеси равномерным слоем плотностью 2,1÷3,5 кг/дм3 на предварительно нагретую до температуры 350÷560°C поверхность зоны шейки рельсовой заготовки, при этом вес погонного метра слоя термитной смеси Pсмеси=к*Pнапл, где к=1,75÷1,9 - эмпирический коэффициент, зависящий от компонентного состава термитной смеси, после чего рельсовую заготовку устанавливают и фиксируют зажимами на основании наплавочного стенда с горизонтальным расположением ее плоскости симметрии, по торцам рельсовой заготовки устанавливают перегородки из формованного огнеупорного материала, ограничивающие по длине наплавочную ванну, накрывают свободную поверхность нанесенного слоя теплоотражающим экраном и посредством локального нагрева термитной смеси до температуры 1000°C с использованием термитного запала осуществляют СВС-процесс со скоростью перемещения его фронта вдоль продольной оси рельсовой заготовки 6÷12 м/мин и нагревом рельсовой заготовки выделяемой при термитной наплавке теплотой до 650÷850°C, после чего наплавленную рельсовую заготовку охлаждают на воздухе до температуры 360÷420°C, снимают с наплавочного стенда, удаляют с ее наплавленной поверхности шлак и задают в проходную нагревательную печь.

| СПОСОБ ПЕРЕКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2013 |

|

RU2511201C1 |

| СПОСОБ ПРОИЗВОДСТВА ФАСОННОГО ПРОКАТА | 2012 |

|

RU2491139C1 |

| Способ прокатки рельсов | 1981 |

|

SU995922A1 |

| US 7073238 B1, 11.07.2006. | |||

Авторы

Даты

2016-02-10—Публикация

2015-04-21—Подача