Изобретение относится к обработке заготовок, в частности к станции обработки заготовок, преимущественно кузовов автомобилей, на автоматической линии.

Известна станция обработки кузовов автомобилей на автоматической линии с рабочими местами, содержащее приспособления для обработки кузова, накопители, установленные с возможностью поворота, с размещенными на них зажимными рамами, и с обеих сторон автоматической линии по одному транспортному устройству для перемещения зажимных рам к рабочему месту, причем с обеих сторон автоматической линии на отвернутой от нее стороне рабочего места установлен один накопитель (DE N 88123960, кл. В 23 К 37/04, 1989). На зажимных рамах установлены зажимные средства и отчасти и инструменты для обработки кузовов. Они приспособлены к определенному типу автомобилей, и их можно заменять при обработке кузова другого типа.

Недостаток известной станции заключается в том, что из-за описанного расположения накопителей требуется сравнительно много времени для замены зажимных рам. Кроме того, расположенными сбоку накопителями ограничивается место для приспособлений для обработки кузовов, вследствие чего в основном для обработки кузовов можно использовать лишь портальные роботы, установленные с возможностью перемещения над рабочим местом и имеющие доступ к кузову лишь сверху.

Задача настоящего изобретения в создании станции для обработки заготовок, предоставляющей больше возможностей при выборе приспособлений для обработки заготовки и позволяющей ускорить процесс смены зажимных рам.

Поставленная задача решается в предлагаемой станции обработки заготовок, преимущественно кузовов автомобилей, на автоматической линии с рабочими местами, содержащей по меньшей мере одно приспособление для обработки заготовки по меньшей мере один накопитель, установленный с возможностью поворота, с размещенными на нем зажимными рамами, и по меньшей мере с одной стороны автоматической линии, транспортное устройство для перемещения зажимных рам к рабочему месту, за счет того, что в случае наличия одного накопителя по меньшей мере с одной стороны автоматической линии он размещен смежно с последней и по направлению движения автоматической линии перед или за рабочим местом, причем в случае наличия двух накопителей по меньшей мере с одной стороны автоматической линии они размещены также смежно с последней и перед и за рабочим местом, причем транспортное устройство выполнено с обеспечением параллельной с автоматической линией подачи зажимных рам.

Таким образом, в отличие от известной станции накопители установлены не на высоте рабочего места, а они смещены относительно последнего и расположены вдоль автоматической линии. Благодаря этому в рабочем месте с обеих сторон автоматической линии имеется место для бокового размещения приспособлений для обработки заготовок. Последние могут представлять собой любые аппараты. Предпочтительно они выполнены в качестве роботов, снабженных соответствующими инструментами, в частности, сварочными аппаратами и инструментами для сборки. Потребность в площади станции в целом в поперечном относительно автоматической линии направлении сравнительно невысока.

Накопители могут быть размещены перед и/или за рабочим местом. Для замены зажимные рамы перемещаются вдоль автоматической линии. Согласно самой простой форме выполнения изобретения, требующей мало места, у каждого рабочего места имеется лишь один накопитель. Согласно предпочтительной форме выполнения изобретения имеется четыре накопителя, попарно установленные у рабочих мест.

Описанное расположение накопителей со смещением относительно рабочих мест позволяет сократить время, требуемое для замены зажимных рам.

Особенно много времени можно сэкономить при наличии четырех накопителей, причем два накопителя связаны одним транспортным устройством около рабочего места. Такое выполнение позволяет одним ходом удалять старую зажимную раму и подавать новую зажимную раму к рабочему месту.

Накопители могут быть выполнены по-разному, причем они снабжены по меньшей мере двумя приемными гнездами. Накопители по образцу барабанов могут быть установлены с возможностью поворота вокруг неподвижной оси, или они могут циркулировать по образцу патерностера. При этом их оси могут быть расположены по разным направлениям. Для оптимизации выполнения станции с тем, чтобы индивидуальные узлы не мешали друг другу, и с точки зрения времени цикла при смене, накопители могут быть установлены с возможностью индивидуального перемещения поперек автоматической линии. По этой же причине в рабочем месте может быть установлено подающее устройство, предпочтительно содержащее остов, выполненный для приема подаваемых зажимных рам и их точной фиксации относительно кузовов. Узлы могут быть выполнены по-разному. Предпочтительные формы выполнения приведены в подпунктах формулы изобретения.

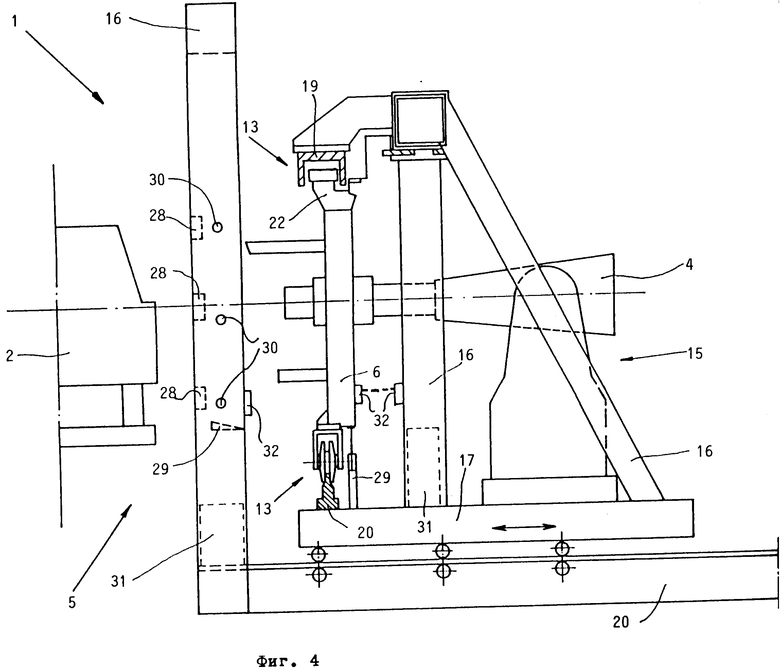

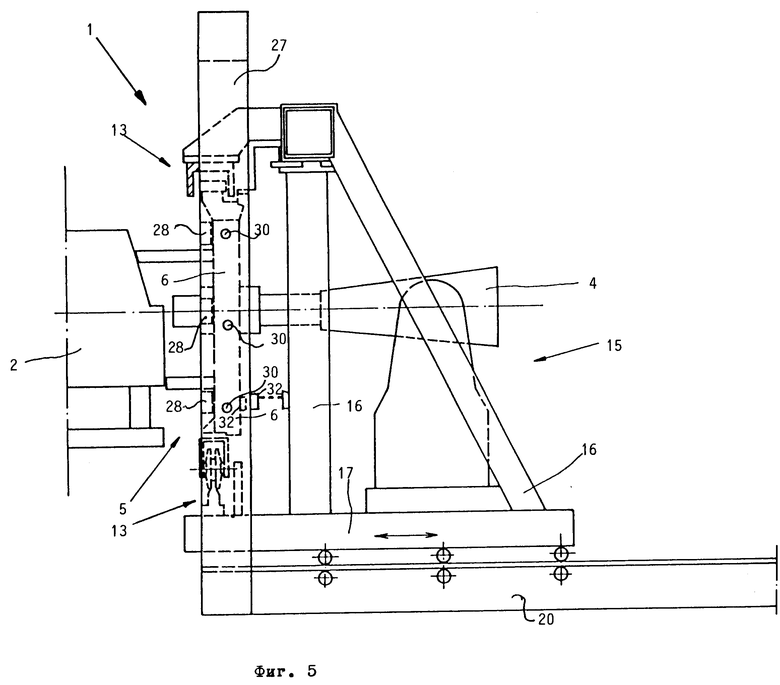

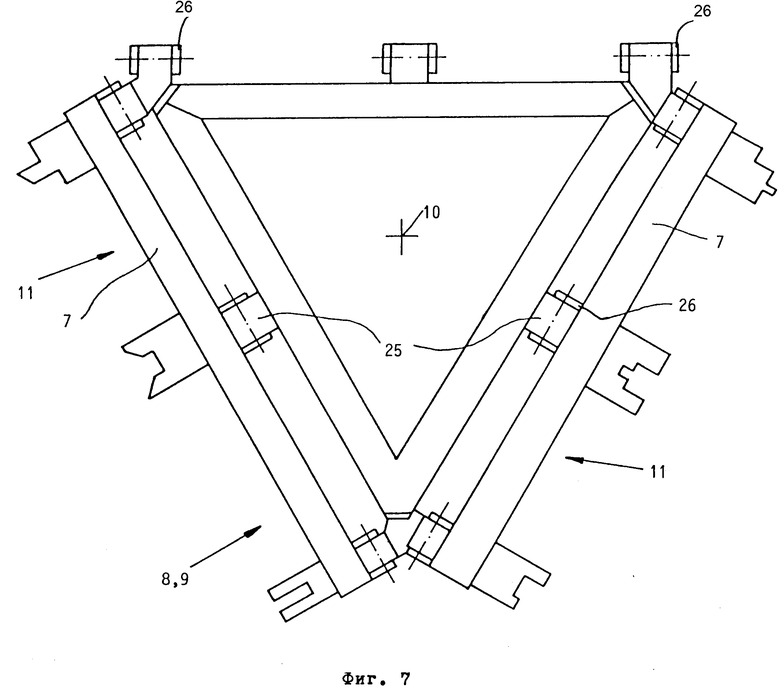

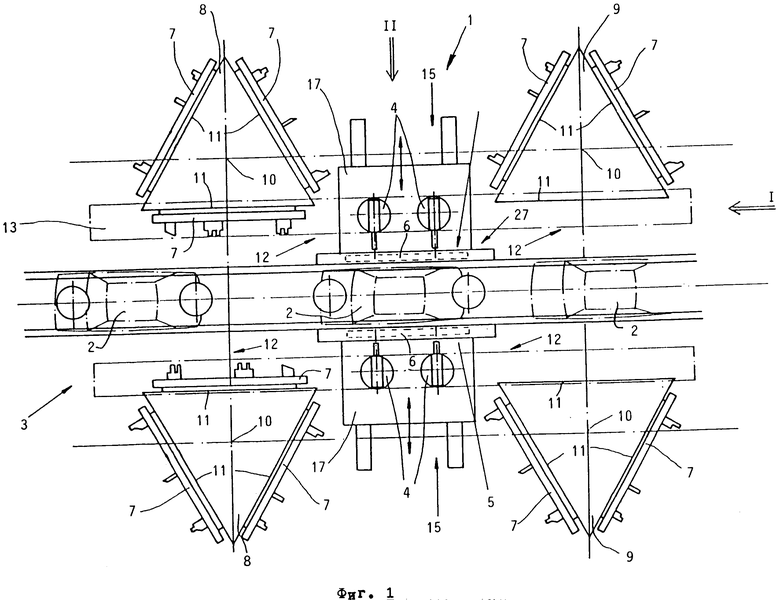

На фиг. 1 дан общий вид сверху на станцию обработки заготовок на автоматической линии, содержащую два рабочих места и четыре накопителя с вертикальной осью; на фиг. 2 альтернативная форма выполнения предлагаемой станции, причем у каждого рабочего места имеется лишь один накопитель (показана лишь половина станции); на фиг. 3 форма выполнения изобретения согласно фиг. 1, причем, однако, накопители установлены на горизонтальной оси; на фиг. 4 вид сбоку устройства поперечной подачи зажимных рам в рабочее место по стрелке 1 на фиг. 1, причем устройство поперечной подачи находится в положении смены; на фиг. 5 устройство поперечной подачи согласно фиг. 1, причем зажимная рама находится в рабочем положении у кузова; на фиг. 6 - боковой вид дальнейшей формы выполнения транспортного устройства для перемещения зажимных рам по стрелке II на фиг. 1; на фиг. 7 более подробный вид сверху на накопитель с вертикальной осью поворота по фиг. 1.

На фиг. 1-3 показана предлагаемая станция 1 для обработки кузовов 2 на автоматической линии 3. В данном случае станция 1 представляет собой сварочную станцию, в которой прихватываются и свариваются автомобильные кузова 2, подаваемые по автоматической линии 3. Вместо кузовов 2 на станции 1 можно обрабатывать и другие заготовки. Кроме того, на станции 1 могут быть проведены и совсем иные виды обработки, например, обточка, сверление, монтаж или т. п. Станция 1 снабжена четырьмя приспособлениями 4 для обработки заготовки 2, установленными в рабочем месте 5 попарно с обеих сторон автоматической линии 3. В примере выполнения изобретения, представленном на чертеже, приспособления 4 представляют собой промышленные роботы, снабженные сварочными инструментами, в частности тисками для точечной сварки. Однако, приспособления 4 могут быть выполненными и совершенно другим образом. Кроме того, в рабочем месте 5 могут дополнительно иметься портальные роботы или подобные другие приспособления для обработки заготовок.

Для сварки индивидуальные части автомобильных кузовов 2 должны правиться точно в соответствующем положении. Для этого служат зажимные рамы 6, 7, размещенные на накопителях 8, 9 с возможностью быстрой смены при поступлении в станцию кузова другого типа. Позицией 6 на чертеже обозначены зажимные рамы, находящиеся у кузова в рабочем месте 5, причем позиции 7 обозначены зажимные рамы, находящиеся в позиции ожидания на накопителях 8, 9.

Накопители 8, 9 размещены вдоль автоматической линии 3 перед и/или за рабочим местом 5. Согласно предпочтительной форме выполнения изобретения, показанной на фиг. 1, имеется четыре накопителя 6, 7, установленных попарно с обеих сторон рядом с автоматической линией 3 перед и за рабочими местами 5. Согласно представленной на фиг. 2 форме выполнения станция 1 содержит лишь один накопитель 9 у каждого рабочего места 5. Согласно фиг. 1 и 2 накопители 8, 9 выполнены в виде треугольных барабанов, установленных с возможностью поворота вокруг вертикальной оси 10. Накопители 8, 9 могут также быть выполнены многогранными и содержать соответствующее количество приемных гнезд 11.

На фиг. 3 представлена альтернативная форма выполнения изобретения, согласно которой накопители 6, 7 установлены горизонтально на горизонтальных осях 10. При этом гнезда 11 для приема зажимных рам 6, 7 находятся на окружной поверхности барабана, причем оси поворота 10 расположены параллельно автоматической линии 3. Согласно дальнейшей форме выполнения горизонтальные оси поворота 10 могут быть расположенными поперек автоматической линии 3, причем гнезда 11 для приема зажимных рам 6, 7 размещены на торцевых сторонах колесообразных накопителей 8, 9.

Для подачи зажимных рам 6, 7 из рабочей позиции 5 к накопителям 8, 9 служат транспортные устройства 12. Согласно формам выполнения изобретения, представленным на фиг. 1 и 3, устройство 12 относится и к месту работы 5 и к обоим соответствующим накопителям 8, 9. Это означает, что два накопителя 8, 9 обслуживаются одним транспортным устройством 12.

Каждое транспортное устройство 12 содержит направляющие 13 для зажимных рам 6, 7, расположенные вдоль автоматической линии 3, и в которых зажимные рамы 6, 7 направлены прямо или косвенно. Кроме того, транспортные устройства 12 содержат буксирное приспособление 14 для перемещения зажимных рам 6, 7 вдоль направляющих 13.

Накопители 8, 9 установлены вблизи автоматической линии 3, но они немного сдвинуты назад относительно зажимной рамы 6, находящейся в рабочем положении, чтобы не мешать работе. Таким образом смена зажимных рам 6, 7 осуществляется на некотором поперечном расстоянии от автоматической линии 3, причем направляющие 13 установлены на соответствующем расстоянии от автоматической линии 3.

Для подачи заменяемых зажимных рамок 6 в рабочую позицию в рабочем месте у автомобильного кузова 2 имеется подающее устройство 15. Последнее содержит остов 16, служащий для направления зажимной рамы 6. Остов 16 с возможностью перемещения поперек автоматической линии 3 установлен на каретке 17, направленной по рельсам 18. Каретка 17 выполнена в качестве платформы, на которой установлены и роботы 4. Для смены рамы 6, 7 роботы вместе с остовом 16 перемещаются из рабочей позиции у автомобильного кузова 2 в позицию смены и назад.

Согласно формам выполнения, представленным на фиг. 4 и 5, направляющие 13 выполнены в качестве верхних 19 и нижних 20 горизонтальных рельсов, по которым с помощью соответствующих средств привода перемещаются зажимные рамы 6, 7. При этом направляющие 13 имеют разные участки, а именно, два неподвижных участка у накопителей 8, 9 и один участок, связанный с остовом 16 и перемещаемый вместе с ним. На фиг. 4 показан последний, подвижный участок с верхним 19 и нижним 20 горизонтальными рельсами.

Для смены зажимной рамы остов 16 перемещается назад до того, как рельсы направляющих 12 расположены по одной линии. Затем с помощью буксирного приспособления 14, выполненного, например, в качестве бесконечной приводимой цепи, одновременно захватываются подлежащая смене зажимная рама 6, размещенная на остове 16, и новая зажимная рама 7, размещенная на одном из накопителей 8, 9, например, на накопителе 8 и рамы 6, 7 одним движением перемещаются вдоль автоматической линии 3. Другой накопитель 9, имеющий одно свободное приемное гнездо 11, размещен у направляющих 13 так, что зажимная рама 6 может сразу быть размещена в данном месте, причем новая рама 7 подается на остов 16. С тем, чтобы была возможна такая смена зажимных рам, все накопители 8, 9 имеют по меньшей мере одно свободное приемное гнездо 11.

На фиг. 6 показана альтернативная форма выполнения транспортного приспособления 12. При этом зажимные рамы 6, 7 установлены на направляющих 13 косвенно через буксирное приспособление 14. В данном случае последнее состоит из двух передвижных кареток 21, связанных между собой посредством штанги 22 и снабженных подъемными захватами 23. Направляющие 13 выполнены в виде неподвижного проходящего рельса 18, установленного на подпорках 24, причем подвижные каретки 21 перемещаются по данному рельсу 18. Зажимные рамы 6, 7 с верхнего края снабжены выступающими наверх фланцами, у которых рамы подхватываются подъемными захватами 23 и снимаются с соответствующего накопителя или с остова 16 и размещаются на них после соответствующего перемещения.

Передвижные каретки 21 могут быть выполнены и без подъемного механизма. В данном случае они выполняют чистую тяговую функцию, например, в рамках транспортного приспособления 12 согласно фиг. 4 и 5.

На фиг. 7 представлено соответствующий фиг. 6 накопитель. Зажимные рамы 6, 7 с задней стороны снабжены крепежными элементами 25, выполненными, например, в качестве поперечных цапф или роликов, взаимодействующих с соответствующими держателями 26, которыми снабжен накопитель 8, 9 у гнезд 11 для приема зажимной рамы. Остов 16 также снабжен соответствующими держателями 26. Зажимные рамы 6, 7 поднимаются буксирным приспособлением 14 до того, как их крепежные элементы 25 взаимодействуют с держателями 26.

Накопитель с показанной на фиг. 7 конфигурацией пригоден и в случае другой формы выполнения транспортного приспособления согласно фиг. 4 и 5. Вместо неподвижных подпорок тогда имеются держатели 26, выполненные в виде поворотных крючков, которые в положении покоя выдвинуты и не мешают перемещению зажимных рам 6, 7 по неподвижным участкам направляющей 13. Затем крючки 26 поворачиваются вверх или вниз до взаимодействия с крепежными элементами 25.

После перемещения старой зажимной рамы к накопителю и размещения новой рамы на остове 16 новая рама 6 приводится в контакт с точно позиционированным, с помощью соответствующих средств, автомобильным кузовом 2. Подающее устройство 13 перемещается вперед и перемещает зажимную раму 6 в рабочее положение. Для точного позиционирования зажимной рамы 6 и ее крепления в данном положении служит неподвижный фиксирующий портал 27, снабженный внутренними упорами 28 для взаимодействия с зажимной рамой 6 при ее подачи устройством 15. При этом для более точного позиционирования зажимную раму 6 можно предварительно отделять от остова 16 или направляющих 13 с помощью подъемного механизма 29. Как показано на фиг. 4 подъемный механизм 29 может быть выполнен в виде неподвижной рамы в зоне фиксирующего портала 27. Согласно другой форме выполнения изобретения подъемный механизм 29 может состоять из некоторых подъемных цилиндров, размещенных на каретке 17. После приведения в контакт с упорами 28 зажимная рама 6 фиксируется в данном положении с помощью крепежных средств 30, представляющих собой, например, выполненные с возможностью движения скобы, зажимные кулачки или т.п. В результате описанной процедуры зажимная рама 6 точно позиционирована относительно автомобильного кузова 2.

Как далее видно на фиг. 4 и 5, на фиксирующем портале 27 и/или на остове 16 могут быть установлены средства 31 для подачи рабочей среды, т.е. электрической энергии, охлаждающей воды, сжатого воздуха, рабочей среды для гидравлической системы или т. п. Данные средства содержат одну или несколько соединительных муфт 32, взаимодействующих с соответствующим соединительным элементом, которым снабжена зажимная рама. Согласно фиг. 4 например, муфта 32 для снабжения электрической энергией установлена на траверсе фиксирующего портала 27, причем контакт для поступления электроэнергии устанавливается при поперечной подаче зажимной рамы 6. Дальнейшая муфта 32 для снабжения рабочей средой для пневматической и гидравлической систем размещена на остове 16 и соединяется с зажимной рамой 6 через соответствующие средства.

В описанных примерах выполнения изобретения накопители 8, 9 выполнены в виде жестких барабанов, снабженных приводом для поворота в предопределенной позиции. Вместо жесткого барабана накопители 8, 9 могут также быть выполнены в качестве сравнительно гибкой вращающейся системы, включающий цепной транспортер или т.п. Ти

Использование: машиностроение, в частности станции для обработки заготовок, преимущественно кузовов автомобилей, на автоматической линии с рабочими местами. Сущность изобретения: станция содержит по меньшей мере одно приспособление для обработки заготовки по меньшей мере один накопитель, установленный с возможностью поворота, с размещенными на нем зажимными рамами, и по меньшей мере с одной стороны автоматической линии - транспортное устройство для перемещения зажимных рам к рабочему месту, при этом в случае наличия одного накопителя по меньшей мере с одной стороны автоматической линии он размещен смежно с последней и по направлению движения автоматической линии перед или за рабочим местом, причем в случае наличия двух накопителей по меньшей мере с одной стороны автоматической линии они размещены также смежно с последней и перед и за рабочим местом, причем транспортное устройство выполнено с обеспечением параллельной с автоматической линией подачи зажимных рам. Накопитель выполнен в виде барабана с возможностью поворота вокруг вертикальной или горизонтальной осей. 7 ил.

Станция для обработки заготовок преимущественно кузовов автомобилей на автоматической линии, содержащая рабочие места с приспособлениями для обработки заготовок, накопители с размещенными на них зажимными рамами, установленные по обе стороны от автоматической линии перед и/или за рабочим местом относительно направления движения заготовок, и транспортное устройство, выполненное с возможностью перемещения зажимных рам в плоскости, параллельной направлению движения заготовок на автоматической линии, отличающаяся тем, что накопители выполнены в виде барабанов, установленных с возможностью поворота вокруг горизонтальной или вертикальной оси так, что в положении покоя одна из размещенных на накопителе зажимных рам расположена в плоскости, параллельной направлению движения заготовок.

| GB, патент, 2172555, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-27—Публикация

1993-11-02—Подача